冷轧对铸轧钛铝复合板界面组织与性能的影响

史士钦,王文焱,1b,尚郑平,邵 昌,谢敬佩,1b

(1.河南科技大学 a.材料科学与工程学院;b.有色金属共性技术河南省协同创新中心,河南 洛阳 471023;2.洛阳铜一金属材料发展有限公司,河南 洛阳 471003;3.新疆闽龙耐磨材料有限公司,新疆 奎屯 833200)

冷轧对铸轧钛铝复合板界面组织与性能的影响

史士钦1a,王文焱1a,1b,尚郑平2,邵昌3,谢敬佩1a,1b

(1.河南科技大学 a.材料科学与工程学院;b.有色金属共性技术河南省协同创新中心,河南 洛阳 471023;2.洛阳铜一金属材料发展有限公司,河南 洛阳 471003;3.新疆闽龙耐磨材料有限公司,新疆 奎屯 833200)

采用铸轧法制备钛铝复合板并对其进行冷轧处理,使用万能试验机对不同变形量的复合板进行力学性能检测,用显微硬度计测量界面层附近的显微硬度,通过光学显微镜及扫描电子显微镜观察其界面结合情况、微观组织及拉伸断口形貌。研究结果表明:随着压下率的增加,界面层两侧的硬度逐渐增大。当压下率为23%时,复合板的抗拉强度从铸轧态的172 MPa增加到215 MPa,延伸率从34%下降到16%,界面层仅有少量裂纹。随着压下率的增加,抗拉强度缓慢增加,界面处裂纹的长度和宽度迅速增加,界面层迅速减薄。当压下率达到53%时,界面层破损严重,钛铝两种金属的主要结合方式由冶金结合变为机械啮合。

铸轧法;钛铝复合板;冷轧;界面层;力学性能

0 引言

随着各种新技术和新工艺的出现,对材料的综合使用性能要求越来越高。单一的金属材料很难满足工业的实际需求,因此,复合材料成为研究的热点,其中,层状金属复合材料成为一个重要的研究方向[1-4]。钛铝复合板是一种性能优异的层状双金属复合材料,不但具有钛的比强度高、耐腐蚀和耐磨损等特点,也具有铝的质量轻、导电导热性好和美观价廉等优点,目前,有些国家已经将钛/纯铝复合双金属用于建筑,将钛/硬铝复合双金属用于军事和航空构件上[5-6]。

钛铝复合板主要采用轧制复合和爆炸复合的方法生产,对铸轧法生产钛铝复合板的研究还较少。铸轧法具有生产效率高、生产工序简单等优点,体现了双金属复合生产的近终形、短流程化等特点[7-8],但对于熔点、硬度等性能相差较大的异种金属来说,用铸轧法生产得到相互结合良好的复合板仍有一定难度,并且目前对于铸轧法生产复合板的再加工性能的研究[9-10]也较少,因此需要进一步研究。本文主要研究了冷轧对铸轧钛铝复合板力学性能和微观组织的影响。通过试验得到不同压下率复合板的综合性能,从而研究铸轧法生产的钛铝复合板的再加工性能,得出钛铝复合板冷轧使用时的最佳压下率。

1 试验材料与方法

本试验所用材料是由洛阳铜一金属材料发展有限公司提供的铸轧态6.5 mm厚的钛铝复合板,其中:钛板厚度为0.6 mm,为TA1工业纯钛,化学成分见表1;铝板厚度为5.9 mm,为8011铝合金,化学成分见表2。根据试验需要,把6.5 mm厚的钛铝复合板切割取下3块,在φ220 mm×3 mm小型精密轧钢机上分别沿铸轧方向进行冷轧,压下率分别为23%、38%和53%,即轧制后的复合板相应的厚度为5 mm、4 mm 和3 mm。

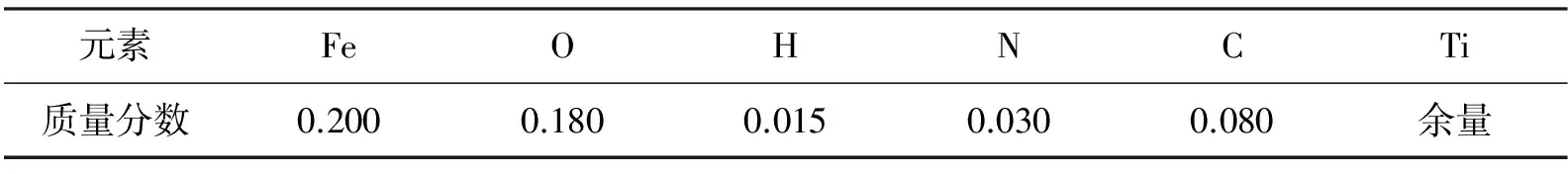

表1 TA1工业纯钛的化学成分 %

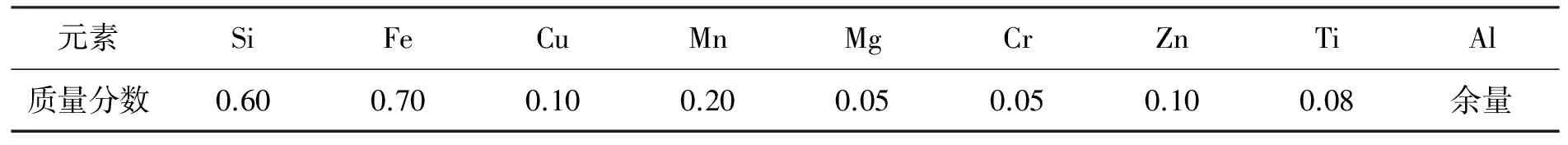

表2 8011铝合金的化学成分 %

利用电火花切割技术,将不同厚度的钛铝复合板沿轧制方向进行加工拉伸试验,试样标准按国家标准GB 228—2002进行加工,在SHIMADZU(日本岛津)AG-I 250 kN电子拉伸试验机上测量不同厚度复合板的抗拉强度和延伸率。从不同厚度的复合板中分别切割10 mm×10 mm的金相试样,经抛光腐蚀后进一步观察界面层和显微组织,腐蚀液采用体积比为V(HF)∶V(HNO3)∶V(H2O)=2∶3∶95的溶液,用Olympus PMG3光学显微镜对腐蚀后的试样进行观察,用TESCAN-VEGA3型扫描电镜(scanning electron microscope,SEM)对界面层形貌和拉伸断口形貌进行观察。按照国家标准GB/T 4340—1999显微硬度测试方法,用HVS-1000A型显微硬度计对钛铝复合板的界面扩散层进行显微硬度测试,加载力选取 0.098 N,保载时间为10 s。

2 结果与分析

2.1钛铝复合板形貌分析

2.1.1宏观形貌分析

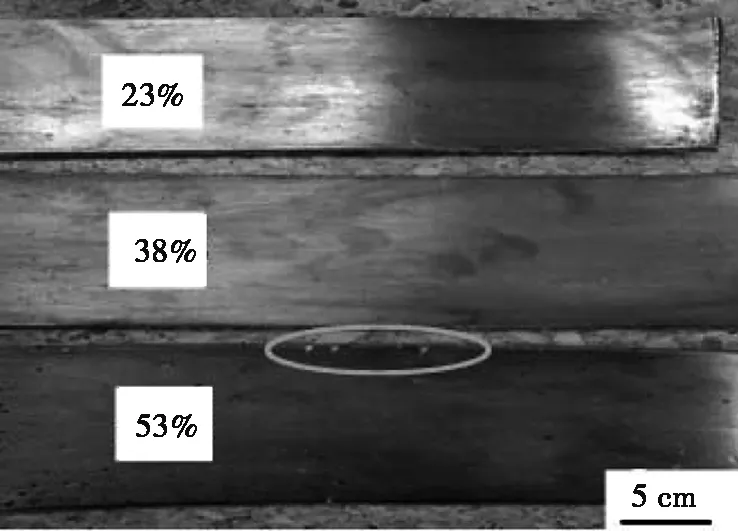

图1 冷轧处理后的钛铝复合板宏观形貌

随着压下率的增加,钛铝复合板在冷轧过程中会出现开裂现象,冷轧处理后的钛铝复合板宏观形貌如图1所示。图1从上到下依次是冷轧压下率为23%、38%和53%的钛铝复合板,其中复合板的上层为金属钛,下层为金属铝。

由图1可以看出:在压下率为23%和38%时,钛铝复合板没有出现开裂现象;而在压下率为53%时,钛铝复合板的钛层出现了明显断续的裂纹。这是因为在轧制过程中钛铝两种金属的流动性、屈服强度等力学性能差别较大,同时在冷轧时还会受到界面层施加的约束力,所以当压下率较低时钛铝两种金属基本上协调同步变形,但压下率增大时,两种金属的变形速度差也会增大,使流动性相对差的钛层在边缘首先出现裂纹,进一步使金属铝从钛表面上的裂缝中流出。

2.1.2微观组织形貌分析

对钛铝复合板进行了3种不同压下率的冷轧处理并对钛铝复合板进行金相及SEM观察,图2为不同冷轧压下率钛铝复合板的金相和SEM照片。

图2a和图2b分别为未冷轧时复合板的金相照片和SEM照片。由图2a可看出:钛板组织均匀,晶粒基本为等轴状,说明铸轧法生产复合板时钛板受到的轧制压力不大,钛板几乎不产生变形,铝板由于是半固态铸轧成型,同样组织均匀,这也是铸轧法生产钛铝复合板具有良好的再加工性能的原因。由图2b可以清晰地发现异于两边母材的黑白相间的界面层,界面层呈平直状且清晰连续,说明铸轧法生产的钛铝复合板两种母材结合良好,形成了良好的冶金结合层。

由图2c~图2h可以看出:随着冷轧压下率的增加,钛铝复合板两边的母材钛和铝以及界面层都发生了很大的变化,图2c、图2e和图2g中钛板晶粒沿着轧制方向逐渐伸长,晶粒由等轴状变为扁平状,当压下率达到53%时,晶界已经变得模糊不清。由图2d、图2f和图2h可以发现:随着冷轧压下率的增加,界面层逐渐变薄,当压下率为23%时,界面层局部出现少量断裂现象;当压下率达到38%时,界面层断裂现象加剧,界面处有断断续续的裂纹存在,部分区域两种金属直接接触;当压下率达到53%时,界面层破碎现象非常严重,界面层厚度急剧降低,界面处有大量的裂纹存在,很多区域界面层处两边的钛铝两种金属直接接触。

图2 不同冷轧压下率钛铝复合板的金相和SEM照片

界面的变化也反映了两种母材结合方式的转变,铸轧态钛铝复合板的结合方式主要是冶金结合,而随着压下率的增加,冶金结合层被逐渐破坏,钛铝复合板的结合方式由冶金结合先变为冶金结合加上机械啮合,最后变为机械啮合[11-12]。

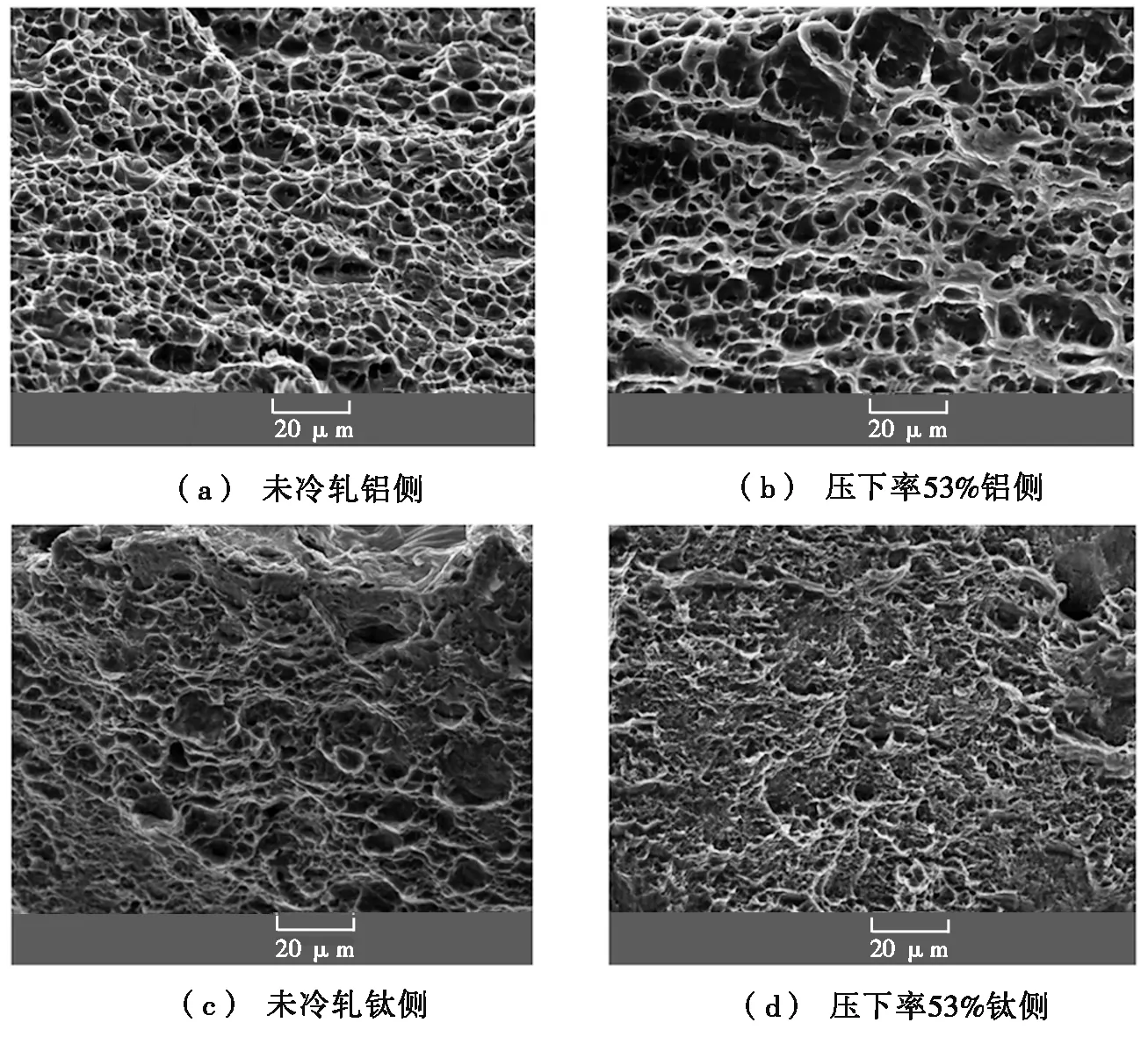

2.1.3断口形貌分析

由拉伸后的断口形貌可以进一步看出冷轧对铸轧钛铝复合板的影响,冷轧前后钛铝的断口形貌如图3所示。图3a和图3b分别是铸轧态和压下率为53%的轧制态的断口铝侧形貌,图3c和图3d分别是铸轧态和压下率为53%的轧制态的断口钛侧形貌。由图3可知:断口都是韧性断裂。未冷轧的断口有大量的等轴韧窝,韧窝深且均匀;压下率为53%的断口韧窝相对较浅,韧窝形状的变化进一步说明了冷轧对材料内部结构造成的影响。

2.2力学性能分析

2.2.1抗拉强度和延伸率分析

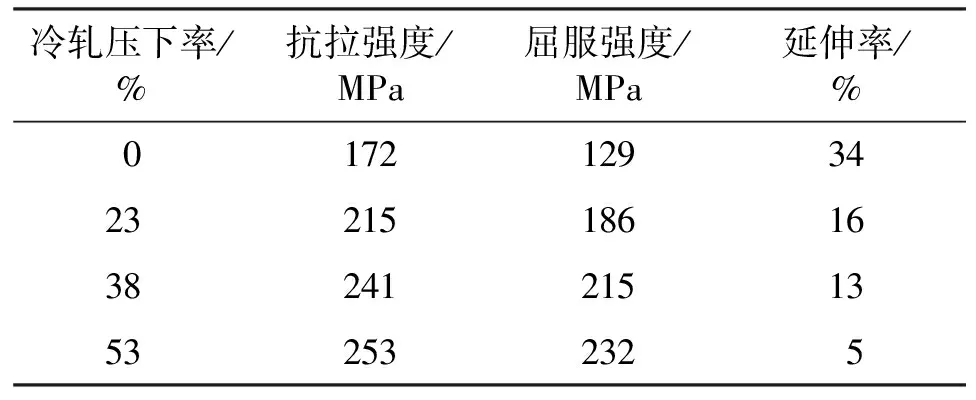

为检测不同压下率对钛铝复合板力学性能的影响,对不同厚度钛铝复合板进行拉伸试验。试验得到的钛铝复合板的力学性能如表3所示。

图3 冷轧前后钛铝断口形貌

冷轧压下率/%抗拉强度/MPa屈服强度/MPa延伸率/%01721293423215186163824121513532532325

由表3可以看出:随着冷轧压下率的增加,钛铝复合板的抗拉强度和屈服强度逐渐增加,而延伸率逐渐降低。铸轧态钛铝复合板的抗拉强度和延伸率分别为172 MPa和34%,介于母材TA1工业纯钛(抗拉强度为125 MPa,延伸率为38%)和8011铝合金(抗拉强度为240 MPa,延伸率为12%)之间,并且更接近于铝板,这是因为复合板的抗拉强度和延伸率必然介于两种母材之间,且与厚度较大的金属板比较接近[13]。当压下率从0%增加到23%时,抗拉强度从172 MPa增加到215 MPa,延伸率从34%降低到16%,材料在增加强度的同时仍然有一定的塑性。随着冷轧压下率的增加,钛铝复合板强度缓慢增加,塑性降低,当压下率为53%时,抗拉强度升高到253 MPa,而延伸率降低到5%,复合板的塑性已经不能满足钛铝复合板的实际应用需求。

抗拉强度和屈服强度随着压下率的增加而增加,主要是由复合板的变形强化引起的。结合不同压下率的微观组织可知:随着压下率的增加,基体晶粒尺寸逐渐变小,复合板的强度增加,塑性降低,并且随着变形率的增加,钛铝复合板的屈服强度升高得更快,即复合板的屈强比增加。

钛铝复合板在使用时大都要求有一定的塑性,由不同压下率复合板强度的增加值和延伸率的降低值可知,铸轧法生产的钛铝复合板不适合大变形率的冷轧,为了使铸轧法生产的钛铝复合板能满足各种厚度的需求,需要进一步研究热轧或者退火处理对其力学性能的影响[14-15]。

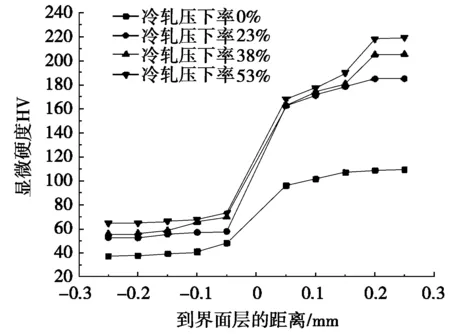

2.2.2显微硬度分析

冷轧对复合板界面层附近元素的分布以及微观结构的影响可以用显微硬度表现出来。图4为不同压下率钛铝复合板界面层附近显微硬度变化的趋势图,其中负值为铝层到界面层距离,正值为钛层到界面层距离。

从图4中可以明显看出:随着压下率的增大,钛铝复合板界面层附近的显微硬度总体呈上升趋势。这是因为在轧制过程中产生了加工硬化的现象,压下率越大,加工硬化的现象越明显,使界面层两侧母材的显微硬度越大。同时,随着铝层到界面层距离的增大,显微硬度逐渐减小,随着钛层到界面层距离的增大,显微硬度也随之增大,且两种金属的显微硬度在减小和增大时都有一个过渡区间,这在冷轧后的钛侧表现尤为明显。出现这种现象是因为钛铝两种金属在铸轧时,钛原子和铝原子在结合处相互扩散,在界面层附近的铝层有钛原子的存在,使得界面层附近的铝层硬度升高,在结合处钛层中有铝原子的存在,使得硬度降低。

图4 不同冷轧压下率钛铝复合板界面层附近显微硬度变化

3 结论

(1)随着冷轧压下率的增加,钛铝复合板母材晶粒由等轴状变成扁平状,晶界逐渐模糊不清。当压下率为23%时,界面层有少量裂纹存在;当压下率达到38%时,界面层断裂现象开始加剧;当压下率达到53%时,界面层有大量的裂纹存在,两种金属的主要结合方式由冶金结合变为机械啮合。随着冷轧压下率的增加,金属的断口韧窝也由深逐渐变浅。

(2)随着冷轧压下率的增加,钛铝复合板的抗拉强度的增加和延伸率的降低都是先快后慢,当压下率为38%时,抗拉强度从未冷轧的172 MPa增加到241 MPa,延伸率从34%降低到13%,钛铝复合板具有良好的综合性能。

(3)随着冷轧压下率的增加,钛铝复合板界面层及其附近的显微硬度逐渐增加,且在紧邻界面层处两种金属的显微硬度由于扩散作用都有一段过渡区间。

[1]孙德勤,谢建新,吴春京.复合板成形技术与发展趋势[J].金属成形工艺,2003,21(2):19-22.

[2]潘晓亮,高芝,谢世坤,等.金属层状材料的复合技术及其新进展[J].轻合金加工技术,2008,37(1):9-13.

[3]杨永顺,杨栋栋,杨明,等.铜铝复合板热挤压成形工艺[J].河南科技大学学报(自然科学版),2011,32(6):1-3.

[4]刘晓涛,张延安,崔建忠.层状金属复合材料生产工艺及其新进展[J].材料导报,2002,16(1):41-43.

[5]颜学柏,李正华,李选明,等.轧制参数对钛/铝轧制复合板的结合强度和剥离面SEM形貌的影响[J].稀有金属材料与工程,1991,20(4):36-45.

[6]马志新,李德富,胡捷,等.采用爆炸-轧制法制备钛/铝复合板[J].稀有金属,2003,27(6):797-799.

[7]ABBASI M,MOHAMMED R T.Effects of processing parameters on the bond strength of Cu/Cu roll bonded strips[J].Journal of materials processing technology,2010,210(3):560-563.

[8]周俊杰,庞玉华,苏晓莉,等.金属层状复合技术的研究现状与发展[J].材料导报,2005,19(专辑Ⅴ):220-223.

[9]于九明,孝云祯,王群骄,等.金属层状复合技术及其新进展[J].材料研究学报,2000,14(1):12-16.

[10]张衡,谢敬佩,尚郑平,等.冷轧压下率对Cu/Al复合板界面和性能的影响[J].河南科技大学学报(自然科学版),2015,36(1):9-12.

[11]GUO Y J,QIAO G J,JIAN W Z.Microstructure and tensile behavior of Cu-Al multi-layered composites prepared by plasma activated sintering[J].Materials science and engineering a,2010,527(20):5234-5240.

[12]石德珂.材料科学基础[M].北京:机械工业出版社,2003:349-352.

[13]何康生,曹雄夫.异种金属焊接[M].北京:机械工业出版社,1986:310-327.

[14]陈泽军,陈全忠,黄光杰,等.钛/铝/钛三层复合板热轧工艺及微观组织研究[J].材料导报,2012,26(3):106-109.

[15]张志波,施哲,张卫强,等.退火温度对TA1冷轧钛板组织与性能的影响[J].材料热处理学报,2014,35(10):44-48.

国家自然科学基金项目(51371077);河南省重大科技专项基金项目(102105000007)

史士钦(1989-),男,河南商丘人,硕士生;王文焱(1963-),男,河南洛阳人,教授,博士,博士生导师,主要研究方向为有色金属材料等.

2016-06-22

1672-6871(2017)01-0001-05

10.15926/j.cnki.issn1672-6871.2017.01.001

TG335.12

A