车用塑料件的模流与结构联合仿真分析

李西顺+杨明华+孙正峰

摘要: 现存结构仿真软件的材料模型无法准确表达塑料及纤维复合材料零件各向异性的特性,为提高这类零件结构仿真的准确性,使用Moldex3D,Digimat和OptiStruct联合仿真的方法,针对汽车空调风门进行三点弯曲试验工况下的强度仿真与分析。按照实际成型工艺对空调风门进行模流分析,将模流分析得到的结果通过Digimat映射到结构有限元模型上,得到联合仿真模型,并将该模型的分析结果和未映射模型的分析结果同时与通过试验获得的真实应力值进行对比分析。研究结果表明:由成型工艺导致的材料各向异性对风门的应力分布和重点区域应力值均有较大影响;在熔接线附近,考虑玻纤取向的联合仿真模型得到的应力值与实际的应力值更接近,可以提高含玻纤材料零件仿真计算结果的准确性。

关键词: 汽车; 空调风门; 注塑成型; 模流; 各向异性; 玻纤取向; 熔接线; 强度

中图分类号: U466 文献标志码: B

Co-simulation analysis of mold-flow and structure for automotive plastic parts

LI Xishun, YANG Minghua, SUN Zhengfeng

(Technology Center, Chengdu Aerospace Mould & Plastics Co., Ltd., Chengdu 610100, China)

Abstract: The material model in the existing structural simulation software can not express the anisotropy of plastic and fiber composite material accurately. In order to improve the structural simulation accuracy of these parts, a co-simulation method of Moldex3D, Digimat and OptiStruct is adopted to simulate and analyze the strength of automobile air-conditioner damper in three-point bending test condition. The mold-flow analysis on air-conditioner damper is carried out according to the actual moulding process, the results of the mold-flow analysis are mapped to the structural finite element model by Digimat, and the co-simulation model is obtained. The analysis result of the co-simulation model and the unmapped model are compared with the real stress value obtained through the test. The results show that, the anisotropy of the material caused by the moulding process has a great effect on the stress distribution of the damper and the stress value of the key area, the stress of co-simulation model considering the glass fiber orientation is closer to the real stress near the welding line, which can improve the accuracy of the simulation results of glass fiber material parts.

Key words: automobile; air-conditioner damper; injection molding; mold-flow; anisotropy; glass fiber orientation; weld line; strength

0 引 言

汽車的轻量化是指在保证汽车整体品质和性能不受影响的前提下,尽可能地减轻汽车产品自身质量,从而发挥汽车动力性、减少燃料消耗、降低排气污染。[1]汽车的轻量化最终要分解落实到相关零部件的轻量化。[2]汽车轻量化技术可以分为结构优化设计、轻量化材料的应用和先进制造工艺等3个主要方面,其中轻量化材料包括:高强度钢、铝合金、镁合金、塑料和复合材料等。[3]

塑料及纤维复合材料在汽车工业中的应用日趋广泛,使用量持续增长,特别是在内饰件、外饰件和功能件等3类零部件中的应用。[4]使用工程塑料或纤维增强复合塑料,不仅能减轻整车的质量,还能增强汽车的综合性能。在纤维增强复合材料中,短纤维增强产品已经成为一种普通材料被广泛应用。[5]轻质、高强度的长纤维增强热塑性材料已从小批量、少数汽车零部件的试用扩展到大批量、多品种的汽车零部件生产,逐步成为制造汽车零部件的主流材料,尤其是在力学强度要求较高的部件中,如前端框架、吸能防撞保险杠、座椅骨架、车身底护板等。[6]

与此同时,车身大量塑料件的使用,给结构仿真分析带来一定的困难。目前,虽然通用结构有限元分析中的材料本构模型已经非常丰富,但仍不足以模拟实际的注塑产品材料各向异性的属性。注塑成型的塑料件,尤其是含玻纤的制品,受其成型工艺的影响必然会产生残余应力、熔接线和纤维取向[7],如果结构分析时没有考虑产品的这些特征,最后会得到偏离实际的分析结果,失去仿真的意义。另外,结构分析和模流分析分别由不同的团队同时进行,而每个团队都在对模型的几何参数进行优化以满足各自领域内的设计需求,所以结构仿真通常使用的是近似的材料性能而不是真实的、与生产一致的材料性能,未能考虑熔接线位置的强度变化、纤维取向以及残余应力和应变(翘曲)等对产品力学性能的影响。使用模流分析与结构分析进行联合仿真,是有效避免该问题的方法。endprint

模流与结构联合仿真的主要思路是通过模流分析模拟产品的熔接线位置、纤维取向和残余应力,然后将这些结果映射到结构有限元分析软件中,从而获得准确的材料模型。目前,可以实现这一过程的方法主要有:(1)Autodesk公司的Simulation Mechanical软件与MoldFlow软件可以实现无缝对接;(2)使用Moldex3D软件进行模流分析,可以直接输出各结构求解器格式类型的文件,然后再进行结构分析的边界条件设置求解;(3)使用Autodesk Helius PFA软件将模流分析软件的分析结果映射到结构分析软件中的分析模型上;(4)使用Digimat软件将模流分析软件的分析结果映射到结构分析软件中相应的分析模型上。其中,在方法(3)和方法(4)中,市场上主要的模流分析软件和结构分析软件均可以使用。目前,主要的模流分析软件有MoldFlow和Moldex3D,在联合仿真中主要实现产品真实的成形工艺信息输出,不同的成形工艺最终可能会导致产品不同的材料性能。[8]

本文采用上述介绍的通用方法(4)对实际案例进行分析。以汽车空调风门为研究对象,首先通过模流分析软件模拟其注塑成形过程,预测产品翘曲变形结果、纤维取向和熔接线位置,然后将其映射到相应的结构有限元模型上进行结构受力分析,解决仿真结果与实际结果不符的问题,实现对注塑件受力工况更真实的仿真。

1 联合仿真模型的建立

以汽车空调风门(见图1)为研究对象,按照联合仿真的流程对其进行联合仿真分析,模拟风门受力情况,最终得到与实际情况匹配的分析结果。联合仿真分析流程见图2。

1.1 模流分析模型及计算结果

依据实际的模具图建立模流分析模型。在该产品设计初期,将2个不同形状的风门放到一副模具里,见图3a),为保证平衡,采用两点进胶方式,浇口形式为两点开放式热嘴。材料选择为风门指定的材料PP+GF20,创建模流分析浇注系统(见图3b));选择填充—保压—翘曲的分析序列,根据实际的注塑工艺设置软件中工艺参数,进行模流分析。

查看模流分析结果,重点关注熔接线位置和纤维取向。熔接线是由2股料流汇合产生的,会影响成品的整体性,应该尽量避免,若实在无法避免,应该尽量增大熔接线汇合角。同时,可以将熔接线结果图叠放到熔体流动前锋温度图上,观察熔体的前锋温度是否小于熔体的凝固温度,2股相遇熔体的前锋温度差是否大于10 ℃。如果熔体的前锋温度小于熔体的凝固温度,那么熔接线就会提前凝固,不利于熔体的融合,造成熔接线处的机械性能下降;如果2股相遇熔体的前锋温度差大于10 ℃,那么熔体融合得不好,也会造成产品的机械性能降低。[9]

采用图3所示的进胶方式,2股料流会在风门中间位置汇合,产品中部必然会产生熔接线(见图4),汇合角较小(见图4a)),汇合温度相差不大(见图4b))。纤维取向是由于注塑过程中浇口布置在不同的位置、熔体流向各位置时流向不一致而导致的,所以取向不一致的问题无法避免,对产品材料各向异性的影响很大,且各区域的材料性能差别很大。纤维取向结果见图5。根据实际经验判断熔接线附近产品强度会下降。由于不同方向的料流汇合,在熔接线两侧纤维取向是平行于轴向的,而熔接线上的纤维取向是垂直于轴向的,不同区域呈现出典型的各向异性。

1.2 结构分析模型建立

从上述的模流分析结果可知,空调风门在熔接线附近存在强度较弱的问题。这一问题已在样件产品(见图6)上得到证实,通过手掰的方式,样件便发生断裂。为模拟这一受力的工况,通过结构CAE建模得到力学有限元分析模型(见图7),构件两端约束,中间施力,力的大小为50 N。

模型中的分析材料采用PP+GF20,材料模型为各向同性线性材料。经过初步分析,发现最大应力位置在两端,若只考虑单纯的力学模型,这一结果是正确的,但实际发生断裂的部位应力结果很小,与实际情况不符。这是因为采用各向同性的材料,不能准确表达真实风门的材料分布。因此,对未采用联合仿真分析的常规方法与采用联合仿真分析方法的分析结果进行对比。

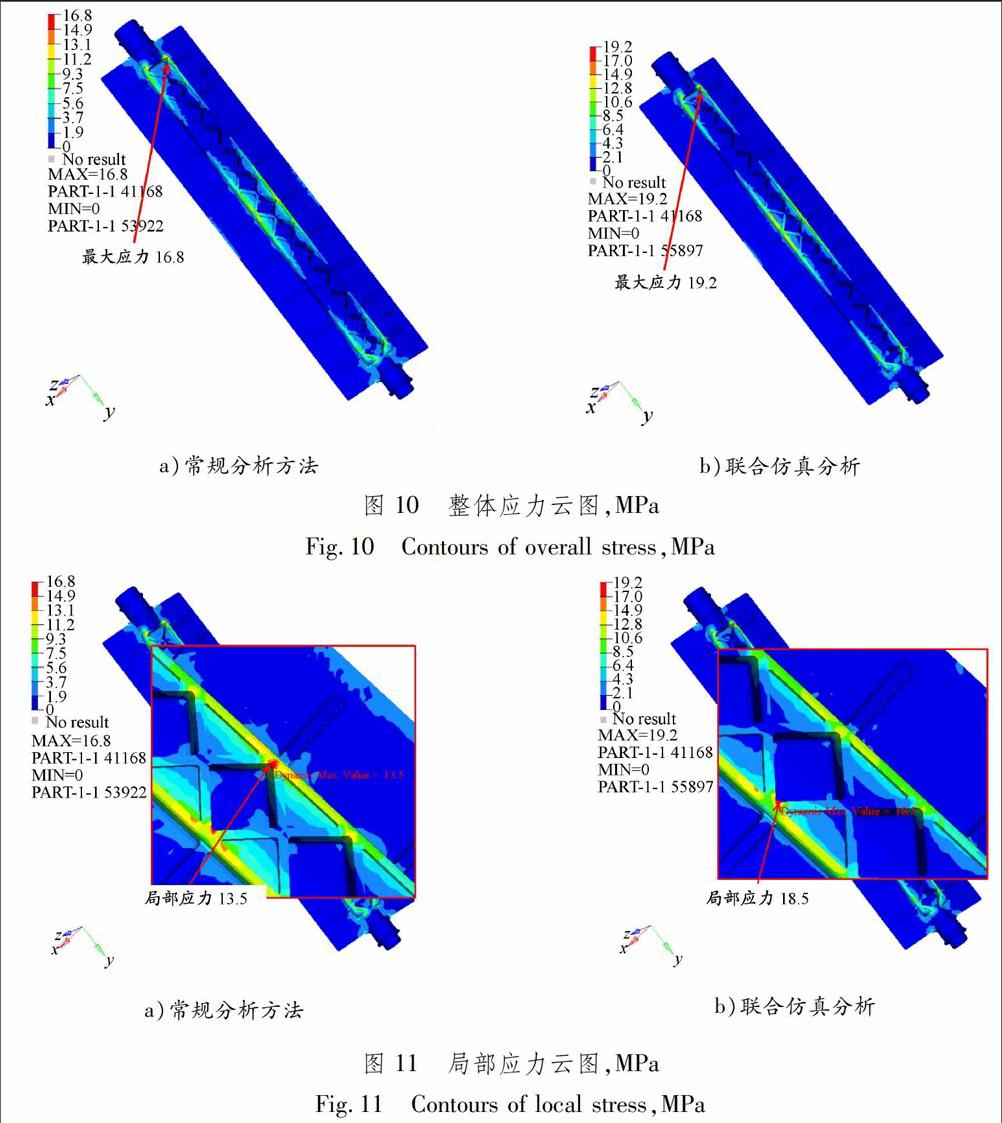

1.3 联合仿真模型建立

将上文中模流分析计算得到的结果文件输出,包括纤维取向、内应力结果等。在Digimat中将这些结果文件映射到结构有限元分析模型上,最后得到含有不同取向材料性能的结构有限元模型,x向的取向结果见图8,可以直接观察到不同区域的材料取向,与模流分析中的取向结果一致。

2 联合仿真结果与讨论

为验证联合仿真分析方法的有效性,将联合仿真分析与常规分析方法得到的分析结果进行对比,并与试验获得的风门断裂时的应力值进行比对。

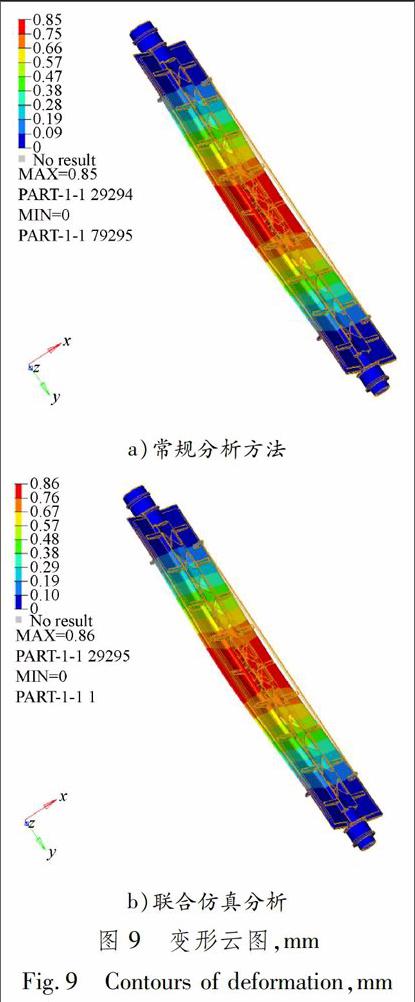

2.1 变形结果

常规分析方法与联合仿真分析方法得到的变形结果对比见图9。使用联合仿真分析方法得到的变形量更大,这是由于映射得到联合仿真模型的各向异性材料总体刚度小,更加接近实际情况。另外,如果模型包含模流分析结果的内应力,则变形结果会包含翘曲变形的结果,该变形对装配影响也较大,但本文未作重点分析。

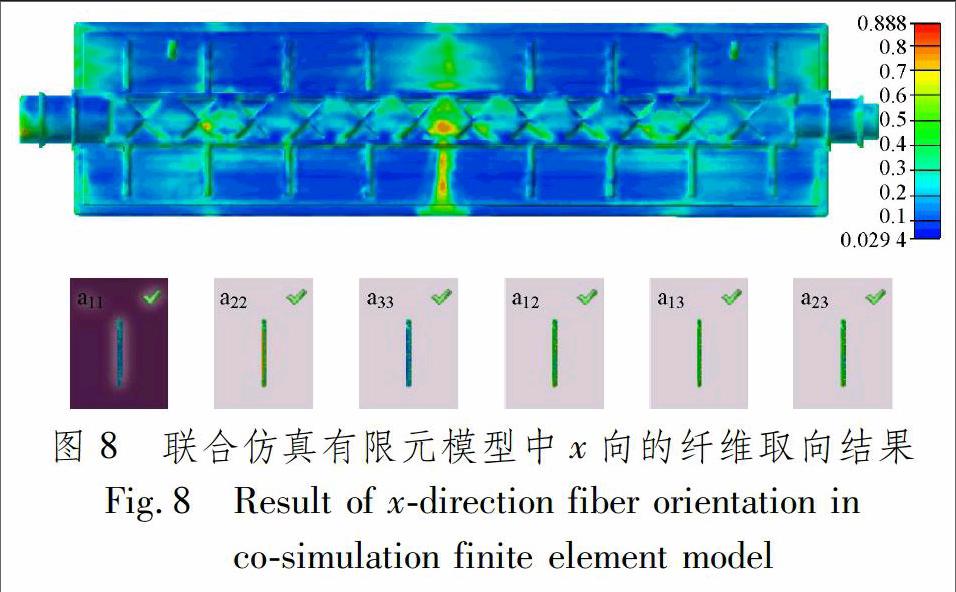

2.2 应力结果

常规分析方法与联合仿真分析方法得到的应力结果对比见图10和11。从整体来看,应力分布情况很相似,只是联合仿真得到的最大应力值要大于常规分析方法;两端应力结果较大,该位置是简支梁的端头部位,且加强筋根部存在一定的应力集中,故应力较大。仔细对比局部应力可以发现,在中间区域发生断裂的位置,联合仿真模型的应力结果远大于常规分析方法。同时,此处有熔接线,所以应力值已经超过该位置的材料强度,与实际情况中发生断裂的情况吻合。

2.3 讨论

为与真实情况进行对比,按照三点弯曲试验方法对空调风門进行试验。试验中当力加载到50 N左右时,中间位置发生开裂。由三点弯曲简支梁的应力简化计算公式计算可知,中间截面的理论应力值约为16 MPa,说明此位置的真实强度约为16 MPa。endprint

对比联合仿真分析方法和常规分析方法的分析结果,由于考虑材料的取向因素(各向异性),联合仿真的材料属性更加接近真实材料,使用这一结果来判断强度,更具有可靠性。

熔接线附近的材料强度会因为熔接线的存在而降低,因此在强度评判时,要选择合理的材料强度值就必须在原有材料强度上取一定的比例因数。熔接线附近的强度评估标准与材料是否含玻纤有关,还与熔接线汇合角度有关,具体的量化值仍需要进行大量的研究。

3 结 论

(1)实际案例说明使用联合仿真分析方法对塑料件进行受力仿真分析更为准确。该方法能准确模拟材料各向异性的特性,尤其是含有玻纤的材料。若要使用常规力学有限元分析方法,由于其材料为各向同性材料参数,则材料的弹性模量需要取合适的比例因数。

(2)采用联合仿真方法的变形结果大于常规分析方法,这是由于映射得到的各向异性材料总体剛度变小,更加接近实际情况。联合仿真得到的熔接线附近的应力大于常规分析方法,是由于常规方法没有考虑纤维取向,应力要偏小一些。实际情况是此处容易发生断裂,也说明联合仿真分析的准确性。

(3)熔接线附近的强度评估标准与材料是否含玻纤有关,还与熔接线汇合角度有关,仍需要进一步研究。参考文献:

[1] 燕战秋, 华润兰. 论汽车轻量化[J]. 汽车工程, 1994, 16(6): 375-383.

YAN Z Q, HUA R L. Discussion on lightweight automobile[J]. Automotive Engineering, 1994, 16(6): 375-383.

[2] 欧阳帆. 零部件轻量化是汽车轻量化的根本[J]. 汽车与配件, 2010(10): 24-27.

OUYANG F. Lightweight automobile results from lightweight parts[J]. Automobile & Parts, 2010(10): 24-27.

[3] 范子杰, 桂良进, 苏瑞意. 汽车轻量化技术的研究与进展[J]. 汽车安全与节能学报, 2014, 5(1): 1-16.

FAN Z J, GUI L J, SU R Y. Research and development of automotive lightweight technology[J]. Journal of Automotive Safety and Energy, 2014, 5(1): 1-16.

[4] 龚友坤, 王韬, 姚远, 等. 汽车底盘碳纤维后纵臂成形实验与分析[J]. 汽车工程, 2016, 38(2): 248-251.

GONG Y K, WANG T, YAO Y, et al. Forming experiment and analysis of vehicle rear longitudinal arm of carbon fiber reinforced composite[J]. Automotive Engineering, 2016, 38(2): 248-251.

[5] 吴纯, 张伟, KIM S, 等. 长玻纤改性聚丙烯在汽车领域中的应用与展望[J]. 上海塑料, 2016(4): 23-25.

WU C, ZHANG W, KIM S, et al. Application and prospect of LGF/PP in automotive field[J]. Shanghai Plastics, 2016(4): 27-29.

[6] 潘越, 刘献栋, 单颖春, 等. 长玻纤增强热塑性复合材料车轮径向载荷下的强度仿真[J]. 计算机辅助工程, 2015,24(5): 22-27. DOI: 10.13340/j.cae.2015.05.005.

PAN Y, LIU X D, SHAN Y C, et al. Strength simulation on wheel made of long glass fiber reinforced thermoplasticity composite under radial loading[J]. Computer Aided Engineering, 2015, 24(5): 22-27. DOI: 10.13340/j.cae.2015.05.005.

[7] 沈观林, 胡更开, 刘彬. 复合材料力学[M]. 2版. 北京: 清华大学出版社, 2006: 9.

[8] 张宇, 段召华, 陈弦, 等. 注塑工艺参数对长玻纤增强PA66复合材料力学性能的影响[J]. 塑料科技, 2011, 39(2): 65-69.

ZHANG Y, DUAN Z H, CHEN X, et al. Effect of injection molding parameters on mechanical properties of long glass fiber reinforced PA66 composite[J]. Plastics Science and Technology, 2011, 39(2): 65-69.

[9] 严志云, 丁玉梅, 谢鹏程, 等. 注塑成型熔接线缺陷[J]. 塑料, 2009, 38(4): 98-101.YAN Z Y, DING Y M, XIE P C, et al. Weld line defect in injection molding[J]. Plastics, 2009, 38(4): 98-101.endprint