80mm厚度钢板卷管过程质量控制措施

陈强 陈金钰 闫冀明 张树强(海洋石油工程股份有限公司建造公司,天津 300452)

80mm厚度钢板卷管过程质量控制措施

陈强 陈金钰 闫冀明 张树强(海洋石油工程股份有限公司建造公司,天津 300452)

海洋钢结构包含的大直径钢管主要由钢板卷制而成,其作为主要结构在海洋钢结构中起着非常重要的作用。本文针对厚度为80mm的钢板卷管过程进行分析及探讨,结合实际的施工情况对质量控制过程中的重点难点进行梳理并提出了合理的控制措施。

钢板卷制;卷管组对;焊接控制

当前,长距离输油、输水、供热及构筑物的管状构件和工程项目颇多,钢管需求量增加。虽国内有不少钢管制作专业厂家,但仍有相当一部分钢管需要在一般钢结构制造厂通过卷板、煨制和焊接而成。为此,焊接接头的可靠性越来越受到设计、使用和施工单位的高度重视。[1]钢板卷管主要靠卷板机来实现,卷板机是一种将金属板材弯曲成筒形、弧形或其他形状工件的设备,根据三点成圆原理,利用工件相对位置变化和旋转运动使板材产生连续的塑形变形,从而获得预定形状的工件。[2]

本文将从以下四个方面对80mm厚钢板卷管过程中的质量控制措施进行分析:

1 钢板下料过程质量控制

钢板作为卷管的原材料,其材质的确认跟踪及下料过程的准确性直接影响后续钢管卷制的质量,需严格执行图纸及工艺的要求。具体控制措施主要有以下几点:

1.1 钢板材料的确认及跟踪

钢管卷制之前需根据图纸要求选择合适的钢板,对于海洋钢结构用80mm厚钢板,其主要材质等级为EH36-Z35。在材料的确认跟踪过程中要结合现场板材钢印及收到的材质证书逐一核实,确认板材材质及尺寸等。板材划线过程中严格按排版图要求尺寸逐一核实,由于钢板在卷制过程中会有一定的延展,故实际钢板划线尺寸会比卷制之后管周长稍微短一些。

1.2 钢板实际切割过程的质量控制

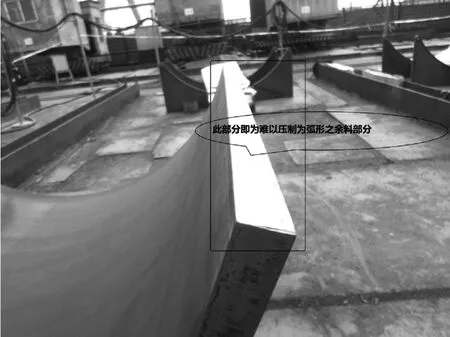

由于卷板机压力的限制,80mm厚钢板在现场实际卷板机的卷制过程中,端头位置难以压力成型为圆弧,所以在实际操作过程中,要求钢板端头位置不能作为卷制完成后的钢管对接位置。由于钢板实际长度比所要求长度要长一些,故需要在钢板长度方向上两侧平分余量,所剩余量在钢板实际卷制完成后作为无法压制成圆弧型的工业余料处理。实际切割过程分两步,一次切割时,只切割钢板宽度(即钢管长度)方向的尺寸。二次切割需要在钢板卷制之后进行,切割前核实管周长及坡口形式,确定无误后进行二次切割。

图1、钢板卷制后端头难以压制为弧形的余料部分

2 钢板卷制组对过程质量控制

80mm厚钢板卷制完成进行二次切割后,进入纵焊缝合口阶段,进而卷制成型为钢管。由于壁厚较厚,钢管焊接成型后的椭圆度调整就比较困难,因此焊接之前的卷制、组对过程中对钢管各方面质量数据的控制就十分重要。具体控制措施主要有以下几点:

2.1 卷制成型后椭圆度、周长等尺寸数据的检验

在二次切割后合口阶段,操作工及自检员要不断观察钢管卷制形状的变化,初步合拢完毕后要对钢管的椭圆度、周长、错皮等相关数据进行测量,在此阶段保证椭圆度、周长及错皮在标准范围之内,超出范围之外的情况,在卷管机上及时调圆,及时修正,确保合格之后才能进行定位焊。

2.2 组对坡口的检验

核实图纸、规格书及焊接工艺,确认坡口形式及坡口角度。组对坡口的检查包括:坡口根部间隙、坡口角度、点焊是否有缺陷、25mm清理范围等。对于80mm壁厚的钢板,目前的焊接工艺大部分要求其根部间隙为0~1mm且要留有3~5mm的钝边,以确保后期埋弧焊封底焊接时的质量。

3 焊接过程的质量控制

针对80mm厚度卷制钢管的焊接及检验过程,现主要从以下三点来讨论其质量控制的主要措施:

3.1 焊前控制

在焊口开始焊接之前必须要对焊工进行焊接工艺的培训,主要包括焊接过程所用焊丝、预热温度、层间温度、焊接电流电压等。

由于壁厚较厚,且为大管径钢管,正常焊接之前要有足够的定位焊来保证钢管在焊接过程中的尺寸。定位焊最小长度为50mm,点焊层的厚度和点焊位置的分布要保证焊接接头组对和固定的强度要求,以避免产生焊接裂纹。点焊要求熔敷于最终焊缝时,应将点焊的边缘打磨干净,圆滑过度更好的熔于焊道中,点焊不要求熔敷于最终焊缝时,焊接过程中应将点焊全部打磨去除干净。

必须按照WPS(焊接工艺)的要求进行预热,加热方法采用电加热,预热温度最低120℃,预热范围是在焊道所有方向上不得小于焊件最大厚度值,但至少为75mm,预热应用红外线测温枪或测温笔进行检测。

焊前检查焊工所使用焊条、焊丝是否符合标准及工艺要求,检查焊工资质是否符合。

3.2 焊接过程中的质量控制

在焊工开始焊接之后,要关注其所用焊丝是否符合要求,对于现行阶段的SAW焊接方法,所用焊丝直径在封底焊接时采用2.4mm或4.0mm两种类型,填充、盖面阶段一律采用4.0mm直径焊丝。质量工程师要时刻关注焊道的焊接温度,不低于预热温度,且不超过要求的层间温度(250℃)。同时使用电流电压表测量焊接电流电压,保证其在焊接工艺要求范围之内。

为保证焊接质量,在80mm厚度钢管的焊接过程中一般要对焊道进行清根处理,应采用碳弧气刨或打磨进行清根,清根的最小深度为3mm,并且背面焊接前必须保证将根部清除至完好焊缝金属。清根之后的焊接也要严格按照工艺及其他相应程序要求进行,质量工程师在此过程中要严格监控并做好记录。

3.3 焊后外观检验在整个焊道焊接完成之后,施工方应当对焊道进行整体的外观处理,避免出现严重的咬边、气孔、焊瘤等缺陷。外观检验员同时要测量钢管的椭圆度、端面垂直度、长度等重要的尺寸数据并做好记录,对于尺寸超标的单节钢管,要在现场做好标记,在记录表格上做好记录,要求施工方进行调圆及其他处理方法对超标钢管进行调整,合格以后才能进行热处理及无损检验。

4 焊后热处理的控制

对于壁厚80mm的卷制钢管,需要对焊接接头进行应力释放热处理。对于热处理过程的质量控制措施主要有以下几点:

4.1 热处理设备

使用到的热处理设备主要包括:电加热器、时间温度记录仪、热电偶等。热处理设备在使用前需得到良好的保管维护,热电偶必须经过校准且在使用期内,同时得到业主及第三方的认可。温度记录仪必须每年校准,且文档校准检验记录需得到业主和第三方的认可。

4.2 热处理要求

焊后热处理必须在焊接和返修后进行,热处理过程中应做好防水、防雨、防风工作。热处理时必须使用热电偶和温度记录仪进行准确而有效的温度记录。热电偶在工件内外部的加热区域上均需等距分布且有效接触。必须采用足够数量的热电偶以保证整个热处理在指定的温度范围和梯度限制内,至少使用两台记录仪用于温度记录。对有变形倾向的构件进行焊后热处理时,需提前做有效临时支撑以避免变形。

4.3 热处理过程

温度低于315℃时,工件可以自由加热。温度高于315℃,应根据热处理程序的要求,通过计算得出加热速率,其中加热速率不得低于55℃/hr,不得超过70℃/hr。工件在600-650℃下应最少保温2.3小时。工件在冷却阶段,其冷却速率应不大于83℃/hr,不小于55℃/hr,从315℃开始,工件可以空冷。检验工程师应查看所有与热处理相关的记录以核实热处理是否按照焊接工艺评定和程序的规定执行。对于所有已经进行热处理的工件。应按无损检测要求进行无损检验。

5 结语

通过对80mm厚钢板卷管及焊接过程的分析,结合实际经验不难看出,要保证钢管的整体质量,必须从开始的材料确认跟踪过程就进行严格的质量控制,一步一步的到最后焊接完成、热处理完成、无损检验完成。通过本文提出的一系列质量控制措施,结构检验员在实际的质量控制过程中能有重点的对施工过程进行监控及记录,确保钢管成品的质量合格。

[1]肖文霞,杨松,范绍林,韩丽娟,税小勇.埋弧焊焊接钢卷管施工工法[J].金属加工(热加工),2009,(14):37-40.

[2]杨旭军.大型3辊卷板机的设计研发[J].上海电气技术,2014,(01):32-36.