110 kV GIS设备绝缘故障原因分析及处理

王 强,王少龙

(1.国网甘肃省电力公司,甘肃 兰州 730050;2.国网甘肃省电力公司天水供电公司,甘肃 天水 74000)

110 kV GIS设备绝缘故障原因分析及处理

王 强1,王少龙2

(1.国网甘肃省电力公司,甘肃 兰州 730050;2.国网甘肃省电力公司天水供电公司,甘肃 天水 74000)

随着GIS设备在电力系统中应用的愈加广泛,GIS设备故障逐年增多。对一起典型的GIS设备绝缘故障进行分析,通过对故障设备返厂检修及试验,查找出故障原因为避雷器盆式绝缘子裂纹引起的局部放电,并提出改进措施,给同类型故障的处理提供参考。

GIS设备;隔离开关;绝缘故障;盆式绝缘子

0 概述

某变电站使用的110 kV GIS设备为西安西电高压开关有限责任公司生产的ZF7A-126型产品,工程采用双母双分段接线方式,于2013年投入运行。2015-12-08,该站110 kV GIS设备21间隔(2014年10月投入运行)发生放电故障。

1 故障检查情况

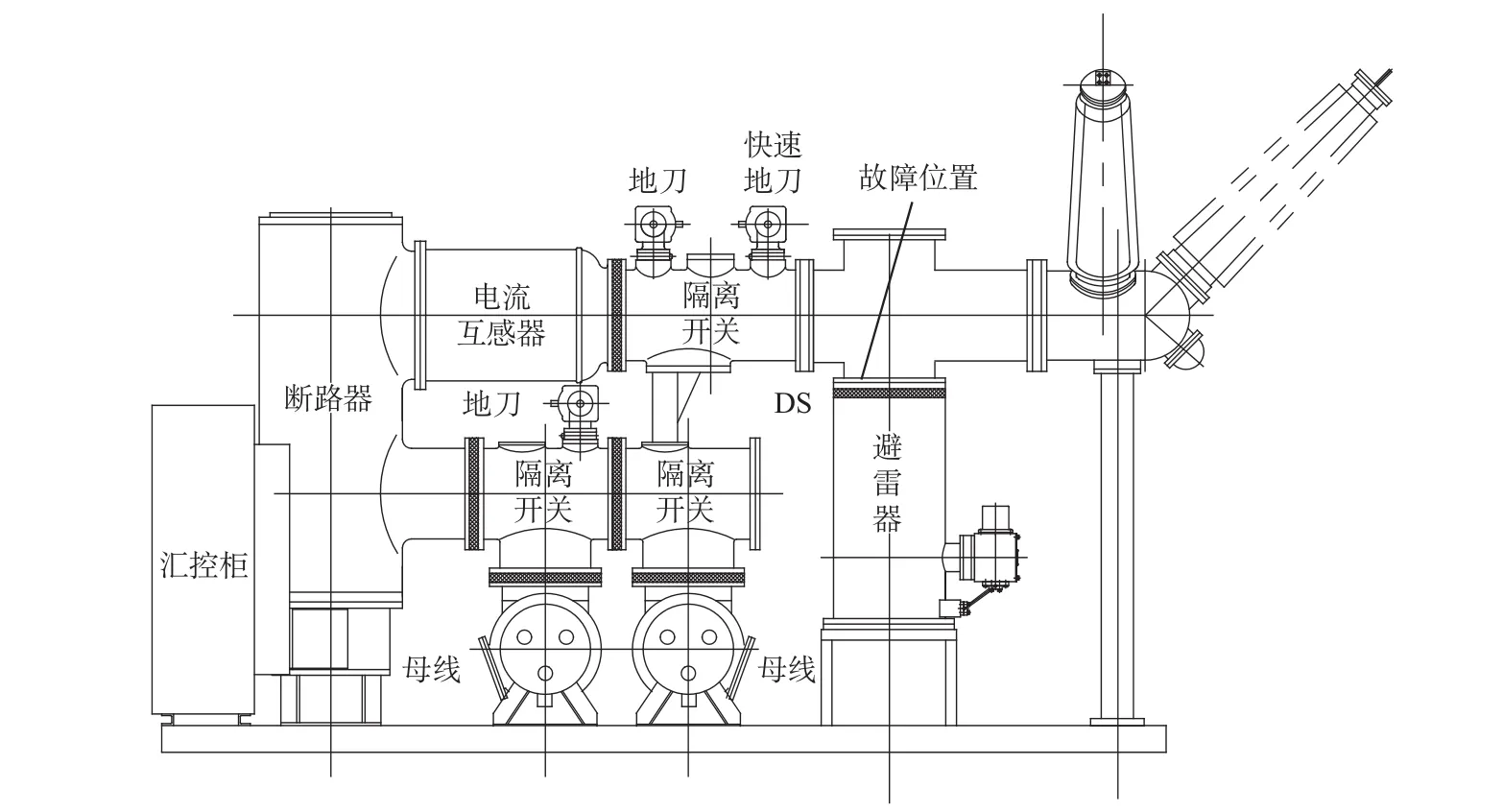

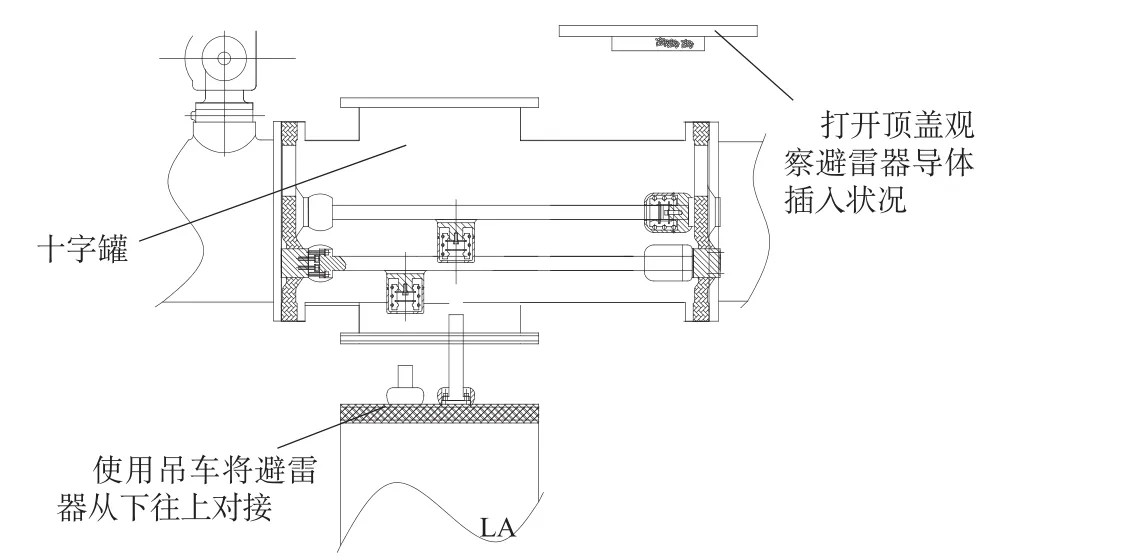

对故障间隔进行现场检查,初步确定故障位置在21间隔出线分支气室。经进一步开盖检查,确认故障位置在21间隔出线避雷器上方十字罐上,如图1所示。

放电故障发生后,生产厂家对发生故障的21间隔出线隔离开关、套管、三通壳体装配单元等进行解体检查,具体情况如下。

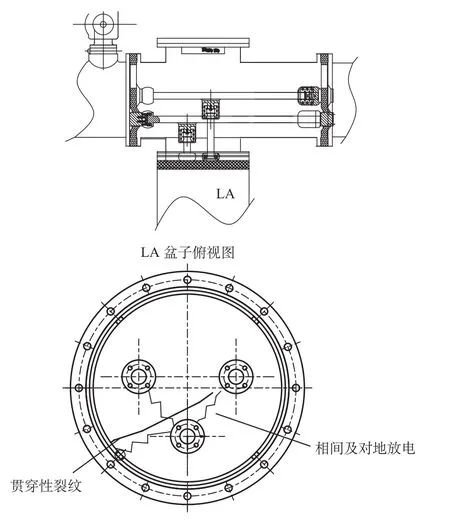

(1) 避雷器盆式绝缘子(分支气室侧)表面大面积受热变黑,沿面自B相嵌件附近至盆式绝缘子边沿有长约200 mm裂纹。解体避雷器,拆除避雷器盆式绝缘子,检查发现盆式绝缘子避雷器侧对应位置有裂纹痕迹。现场检修回收气体时,发现避雷器气室与分支气室已贯通。避雷器盆式绝缘子自边缘开始至B相嵌件附近(未到达嵌件)有贯通性裂纹。

(2) 避雷器盆式绝缘子连接导体屏蔽边缘烧蚀严重。

图1 故障位置

(3) 三通壳体内部有大量放电电弧烧蚀产生的白色粉末,隔离开关静侧盆式绝缘子靠近三通罐体侧表面附着放电喷溅物。

(4) 出线隔离开关内部附着少量放电电弧烧蚀产生的白色粉末,内部导体触头、绝缘拉杆等元件无异常。

(5) 三通壳体内部B相导体座内一颗螺钉有轻微局部放电烧蚀痕迹,该处其他部位未见烧蚀痕迹,应为该处落入异物粉尘所致。

(6) 套管装配单元内部附着大量放电电弧烧蚀产生的白色粉末,内部导体触头、绝缘拉杆等元件无异常。

2 返厂检修及试验情况

2.1 返厂检修

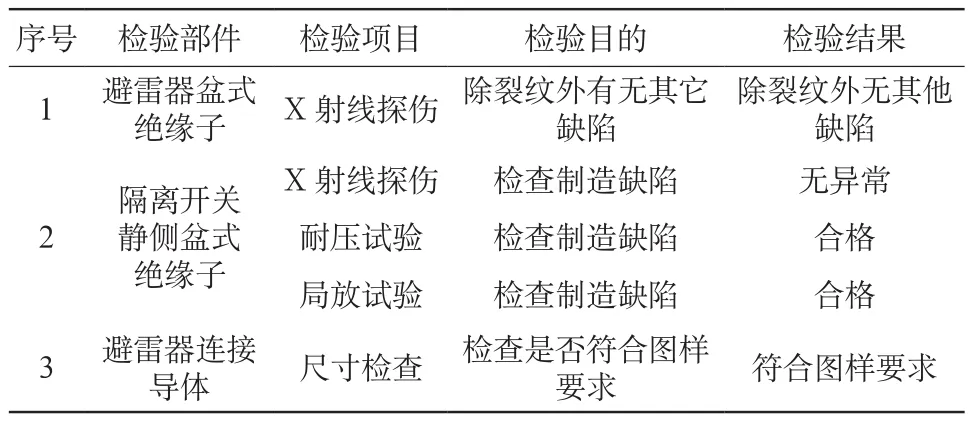

故障发生后,生产厂家将故障气室元件返回厂内进行检修。检修部件及检修办法如表1所示。

检查结果表明:本次故障气室中,4支盆式绝缘子只有离故障点最近的2只(隔离开关静侧和避雷器)沿面有喷溅物及受热、变色现象,其余距离故障点较远的2只(隔离开关动侧及套管位置)仅有放电烧蚀分解物附着。返厂检修时,整体更换了隔离开关动侧单元(含动侧盆式绝缘子),故此次厂内检修共计更换了3只盆式绝缘子。套管装配单元盆式绝缘子清理完成后,重新装入套管单元。套管装配形态(含盆式绝缘子)通过了出厂检漏试验及耐压试验(见图2)。图2中试验形态1为对隔离开关、地刀、快速地刀及十字罐部分进行耐压试验,试验状态2为对出线套管部分进行耐压试验,试验结果均合格。检修完成后,将上述单元组装为试验形态,进行了出厂检验,结果均合格。具体出厂检验项目为:回路电阻测试;检漏;机械特性试验;耐压试验。

2.2 厂内检查试验

厂内解体完毕后,对故障气室内部相关零部件进行了检验,检验项目及检验结果如表2所示。

表1 检修部件及检修办法

图2 耐压形态

表2 厂内检查试验项目及结果

3 故障原因分析

3.1 故障位置处的产品结构

本次故障发生在出线侧避雷器盆式绝缘子分支气室侧三通壳体位置,如图3所示。本次故障为避雷器盆式绝缘子沿面闪络,避雷器盆式绝缘子分支侧触头屏蔽对三通壳体放电。

图3 故障位置及故障示意

3.2 原因分析

3.2.1 故障原因

现场及车间检查结果显示,放电气室内部有大量的放电分解物附着,避雷器盆式绝缘子上侧沿面大面积受热变色,距离避雷器盆式绝缘子约400 mm的隔离开关静侧盆式绝缘子表面有电弧烧熔的铝液喷溅物。上述现象说明,在本次故障发生前已有局部放电现象发生。

从零部件的检查情况来看,避雷器盆式绝缘子上侧沿面大面积受热变色,其上装配的三相触头屏蔽有不同程度的烧蚀,对应的壳体有大面积底漆受热变色的现象。因此,本次绝缘故障应是由避雷器盆式绝缘子上表面沿面闪络,造成相间及相对地放电引起。

经检查,避雷器盆式绝缘子从B相嵌件附近至边沿有长约200 mm的贯穿性裂纹,现场故障后回收气体时已发现避雷器气室与分支气室贯通。盆式绝缘子沿面裂纹,会导致沿面场强变化,容易发生局部放电。

综上所述,避雷器盆式绝缘子存在裂纹,使得盆式绝缘子沿面场强发生变化,引起局部放电。随着局部放电的不断发生,产生的粉尘使绝缘性能进一步降低,最终导致本次绝缘故障。

3.2.2 盆式绝缘子裂纹的产生原因

本次盆式绝缘子裂纹较长,排除生产制造环节产生缺陷的可能,确认是由现场安装引起的。而现场安装环节中,避雷器相关作业为现场耐压试验前后的拆除与回装作业。

耐压试验完成后,避雷器回装作业工艺如图4所示。在避雷器回装作业中,由于避雷器由下往上对接,同时要求三相导体插入触头内部,因此要求打开三通壳体顶部盖板,观察导体相对位置。作业过程中,若作业人员在现场未打开顶部盖板进行辅助观察,则避雷器导体插入情况无法判断。一旦避雷器在回装过程中触头不能准确插入或插入不正,会导致避雷器盆式绝缘子受到异常外力或对接紧固时受力不均而出现裂纹。

根据上述分析可知,盆式绝缘子裂纹的产生是由于现场耐压试验完成后的避雷器回装作业过程中操作不当引起的。随着运行时间的增加,在温度应力及装配应力等作用下,裂纹逐步发展,直至发生绝缘故障。

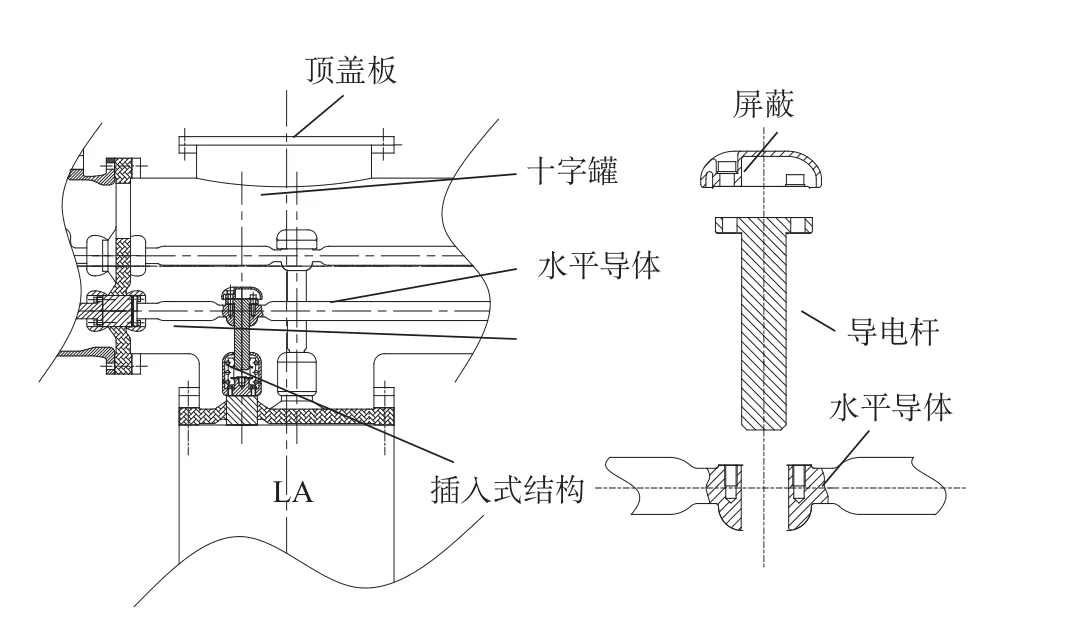

图4 避雷器回装工艺

4 改进措施

由于上述避雷器回装作业存在盲装隐患,同时考虑避雷器现场反复作业的不便,对该公司同类产品避雷器连接部分进行了改进。将原十字罐内水平导体与下方避雷器连接处改为贯穿式,与避雷器垂直连接部分改进为可拆卸式(原结构与避雷器连接到一起,见图4),由屏蔽罩、导电杆和水平导体3部分组成,整体改进为插入式结构(见图5)。在现场进行耐压试验时,通过打开十字罐顶盖板,拆除屏蔽、导电杆,将避雷器与主回路断开。耐压试验完成后,通过打开十字罐顶盖板回装避雷器连接导体。经设计改进后,避免了耐压试验前后避雷器的拆除与回装工作,同时也避免了避雷器回装不规范作业带来的装配质量问题。

图5 避雷器导体回装

5 结束语

通过对110 kV GIS设备绝缘故障的分析及返厂检修试验,确定了GIS设备绝缘故障的原因并对设备进行了改进,消除了盲装隐患,避免了装配质量问题,提高了设备运行安全稳定性,为同类故障的处理提供了参考。

1 韩玉停.110 kV GIS设备故障原因分析[J].电力安全技术,2011,13(9):32-33.

2017-01-17;

2017-05-09。

王 强(1969—),男,高级工程师,主要从事变电检修工作,email:13919370789@163.com。

王少龙(1977—),男,高级工程师,主要从事变电检修工作。