冷端孔径对涡流管性能影响的实验研究

申江 边煜竣 郭欣炜

(天津商业大学天津市制冷技术重点实验室 天津 300134)

冷端孔径对涡流管性能影响的实验研究

申江 边煜竣 郭欣炜

(天津商业大学天津市制冷技术重点实验室 天津 300134)

本文搭建了涡流管性能实验台,研究了不同冷端孔口直径的涡流管实验样机的性能。当进口压力为0.3~0.5 MPa时,分析了冷端孔径对冷端温降特性、制冷量特性、等熵温度效率特性及COP特性的影响。结果表明:冷端孔口直径对涡流管性能有很大影响,存在一个使涡流管冷端温降及制冷量均达到最大值的最佳冷端孔口直径,在本文设计的涡流管几何尺寸条件下,最佳冷端孔口直径为5 mm,最佳冷端孔口直径与热端直径比为0.5。

涡流管;进口压力;冷端孔口直径

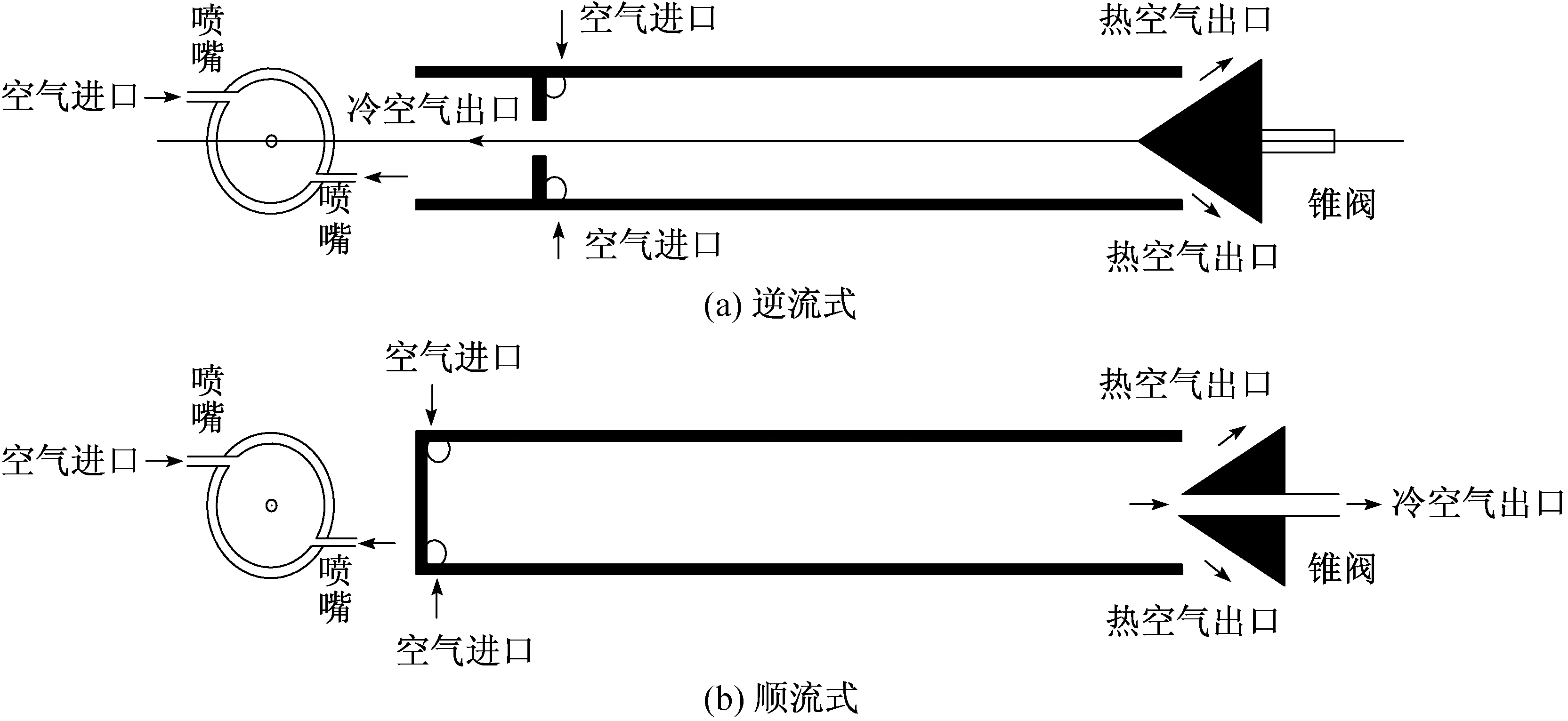

涡流管是一种结构简单的能量分离装置,主要由进气室、喷嘴、涡流室、冷端孔口和热端调节阀及热端孔组组成,结构如图1所示。根据冷热气流从涡流管的同一端或不同端排出,涡流管可分为顺流式和逆流式。由于逆流式涡流管能量分离效率远高于顺流式,因此目前使用的大多为逆流式涡流管。

由于涡流管结构简单,无任何运动部件,因此具有重量轻、体积小、工作可靠,且几乎不需要维护工作,一直受到各国科学家和工程应用方面的重视。世界上许多国家的大学、科研机构和公司对涡流管的理论和应用进行了大量的理论和实验研究,并在多种工业领域得到了应用[1]。主要包括:1)制冷技术领域,根据冷却对象的不同,涡流管冷端可获得-70℃的低温,主要应用于一些有特殊要求的场合,如电子设备传感器及仪器的冷却、切削加工冷却、生物制品冷冻等。特别适用于冷却(加热)对象形状不规则,或对体积、重量有严格要求的场合,或采用常规制冷不方便的场合。2)小空间环境控制系统,如航天器、水下潜器载人舱、坦克等小空间要求对温度、湿度调节控制,同时要求对循环气体进行净化、分离;涡流管特有的冷热分离效应可以很好地满足这种要求,并且具有很高的可靠性。3)个人防护空调设备,在某些特殊场合,如高温、低温、烟尘等环境下工作的人员,利用涡流管冷却、加热供气的个体防护空调服,可提供人体适宜的微环境,达到个体防护的目的[2-4]。

虽然自涡流管发明以来进行了大量的理论和实验研究,但长期以来制约其发展的主要因素依然是效率低下的问题。为此,国内外学者从涡流管几何参数和工质热物性及工作参数,两个大方向对影响涡流管性能的因素进行了大量分析和研究。

涡流管的几何参数直接影响内部流动结构,进而影响内部流场、压力场等气动参数,且是影响涡流管能量分离效率的重要因素之一。计玉帮等[5]实验研究了涡流管长、管径、冷端孔径对涡流管的冷、热分离性能的影响。马庆芬等[6]分析了涡流管长径比L/D、压比ε和冷流比FC对温度效率ηT、绝热效率η和制冷性能系数COP的影响。何曙等[7]在进口压力、温度不变的条件下,测量了长径比为L/D=16.9~32.5的三种管长涡流管的冷效应、热效应⁃冷流比特性。王朋涛等[8]对进气流道数分别为 2、4、6、8,流道形式分别为直流型、渐缩型和渐扩型,涡流室内径分别为10、12、14、16 mm的涡流管性能进行了实验研究。王志远等[9]进行了相似的研究工作,对采用4流道K线型、4流道直线型及3、4、5、6流道阿基米德线型喷嘴的涡流管内的温度分布及能量分离特性进行了实验研究。

图1 涡流管结构Fig.1 Structure of the vortex tube

M.Farzaneh⁃Gord 等[10]用天然气作为工质研究了冷端孔口直径及扩张角、喷嘴面积对涡流管性能的影响。 N.Agrawal等[11]用空气、氮气和 CO2作为工作介质,研究了涡流管长径比L/D、进口压力pin、冷端孔口直径dc对性能的影响。S.E.Rafiee等[12]用数值模拟的方法比较了喷嘴面积收缩比、进口压力和喷嘴数对冷端温降的影响,S.Mohammadi等[13]研究了涡流管的最佳喷嘴数和直径及进口压力、冷端孔口距离和冷流比对性能的影响。S.U.Nimbalkar等[14]实验研究了不同冷端孔口直径的涡流管在不同工况下的冷却效率,U.Behera等[15]用数值模拟的方法计算涡流管内流场,分析比较了不同喷嘴型线及喷嘴数的影响,并对冷端孔口直径比dc/D、长径比L/D等几何参数分别以最大冷端温降和最大热端温升为目标进行了优化。M.H.Saidi等[16]研究了涡流管长径比L/D、喷嘴形状和数量、进口压力、冷流比对冷端温降的影响。结果表明:涡流管长径比、喷嘴数和进口压力越大,冷端温降越大,但当pin=0.2 MPa时,涡流管效率达到最大值。而对于冷端孔口直径则存在一个最佳值使冷端温降最大。

本文搭建了实验台,对自制的不同冷端孔径的涡流管实验样机进行实验,研究了涡流管冷端孔口直径对性能的影响。

1 实验系统

1.1 实验装置

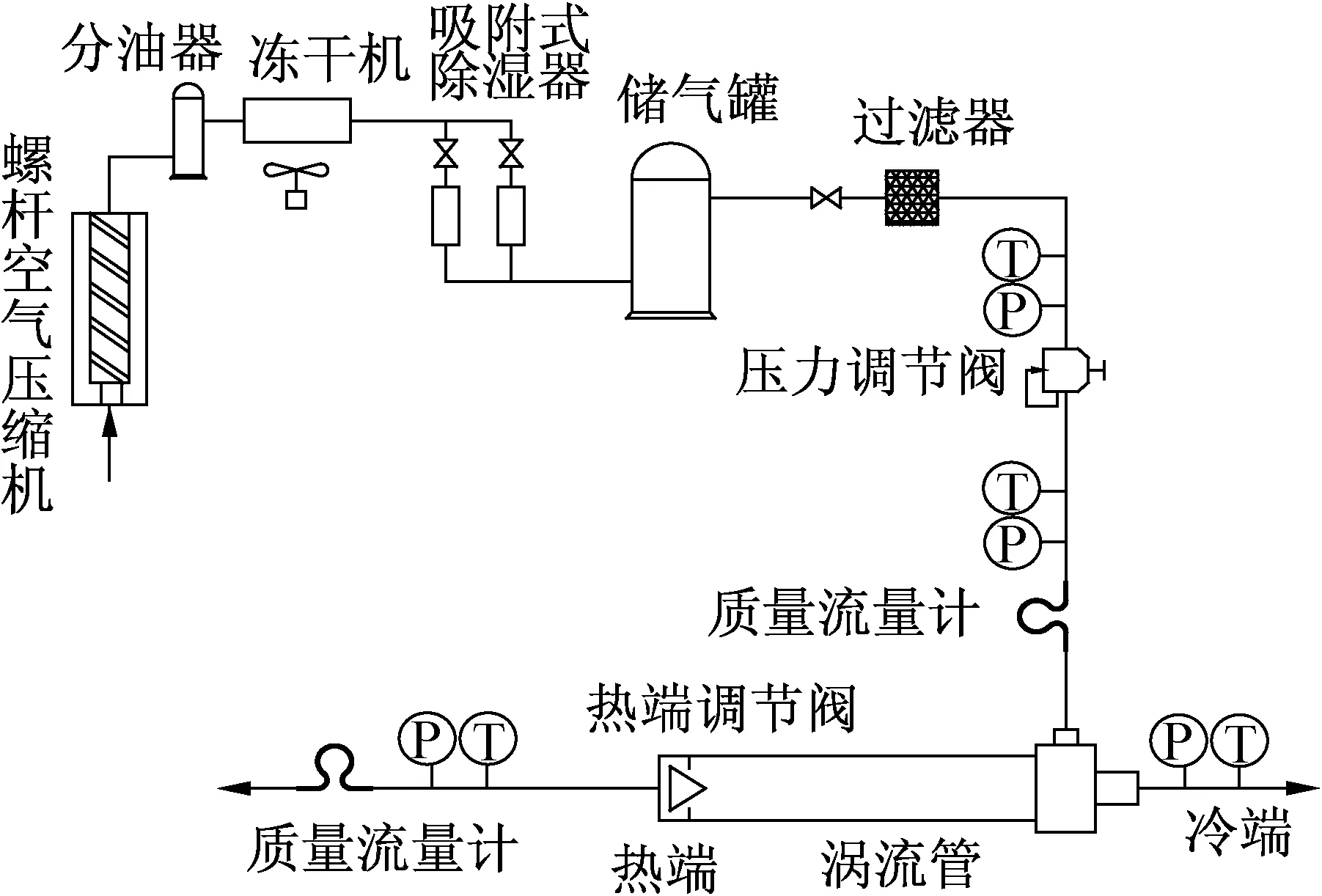

涡流管性能测试装置是在空气循环低温速冻制冷系统实验台的基础上改建而成,主要由气源系统、被试涡流管及数据采集测试系统组成,如图2所示。

为了实验测量涡流管在不同工况条件下的性能,首先需要向其提供压力稳定的洁净压缩空气,压力可调节。同时为了确定冷流比,实验台需提供冷热流体的流量测量装置。实验涡流管流量较小,冷热流体流量测量仪表精度要求较高,否则会带来较大的相对误差。气源系统的主要功能是向涡流管系统提供洁净、压力稳定的高压空气,主要包括微油螺杆空气压缩机、冻干机、无热再生式吸附式干燥器、稳压罐、粗效过滤器、高效精密过滤器、内部先导式绝对压力调节阀、截止阀等。空气压缩机组提供的压缩空气首先经自带的冻干机冷却除水,然后进入稳压罐内,经由无热再生吸附式干燥器除湿后,再由中、高效过滤器进行净化,由绝对压力调节阀调节压力后进入涡流管。

空气压缩机是气源系统的主要设备,它为实验台提供一定的压力和流量的压缩空气。本实验台采用英格索兰SSR55型风冷式微油螺杆压缩机,排气压力0.65~0.75 MPa可调。由于工质采用的是环境空气,压缩机吸入空气中不可避免的混有粉尘、水分等,经压缩过程后又会混入机械磨损的颗粒和润滑油蒸气等,这些杂质会对涡流管的工作及能量分离性能产生影响,因此必须对空气进行净化和过滤处理。本实验台采用的螺杆压缩机自带冻干机和油分离装置,其中大部分的液态水被分离并排出系统,分离出的润滑油则返回压缩机。此外,实验台气源系统还采用全自动微电脑控制的吸附式无热再生干燥器对压缩空气进一步干燥处理。吸附式无热再生,干燥器采用可再生铝胶吸附剂干燥空气,压缩空气的露点温度在-20~40℃。干燥净化过程采用双塔循环、自动切换的工作方式,可持续为涡流管系统提供干燥的、洁净的空气工质。经过处理后的空气工质,进入稳压罐,保证实验系统的压力稳定,方便了系统压力的控制。

测控系统由温度、压力、流量传感器、采集控制系统和上位机组成。温度、压力、流量传感器实现系统各测量点温度、压力、流量的测量,测点布置如图2所示。实验系统中各点温度选用PT100铂电阻温度传感器测量,量程范围为-100~450℃,测量精度为±0.1℃;各点的压力采用陶瓷应变片式压力传感器测量,量程为0 ~0.1 MPa,精度为0.1%FS;进入涡流管的总质量流量和从热端排出的热空气质量流量采用科里奥利(Coriolis)质量流量计测量,精度为0.8%FS,所有压力传感器及温度传感器在测量前均经过标定。采集控制系统实现各测量参数的采集和各控制信号的输出;上位机实现数据的显示和控制信号的调整;各传感器通过数据采集系统与计算机连接,每隔1 s采集数据一次。

图2 涡流管性能实验装置Fig.2 Experimental device for the performance of the vortex tube

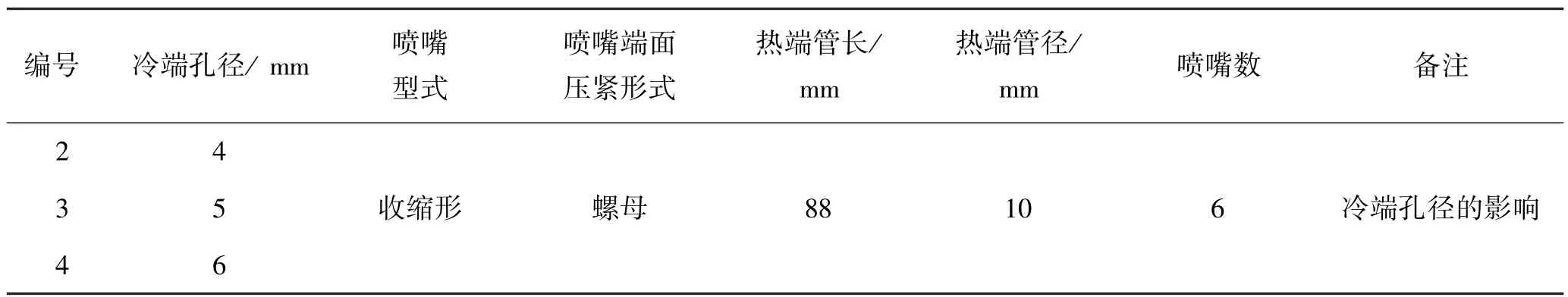

为了精确调节气源系统压力,实验系统中采用SMC内部先导式绝对压力调节器调节进入涡流管的压缩空气压力为设定值,保证涡流管的稳定工作。涡流管试件几何尺寸如表1所示。

表1 涡流管试件几何尺寸Tab.1 Geometry size of vortex tube

1.2 数据处理

制冷用涡流管的性能可采用以下几个参数进行评价:

冷端温降:

冷流比:

等熵温度效率ηs:

涡流管性能系数COP:

式中:min为进口出口质量流量,kg/s;mc为冷端出口质量流量,kg/s;Tin为涡流管进口温度,K;Ts为涡流管进口气流按等熵条件所能达到的最低温度,K;Tc为冷气流温度,K;pa为冷气流压力,MPa;pin为入口气流绝对压力,MPa;γ为空气的绝热指数。

2 实验结果

2.1 冷端孔径对涡流管冷端温降的影响

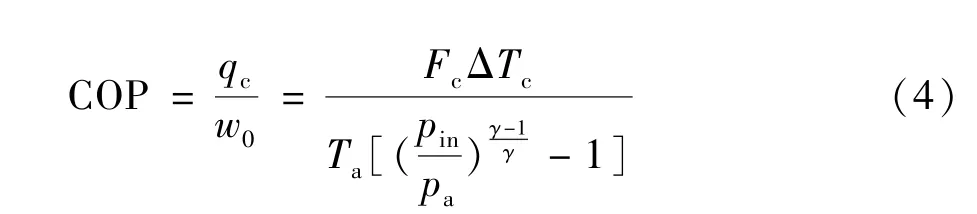

图3所示为冷端孔口直径分别为4、5、6 mm三个涡流管试件在不同进气压力条件下的冷端温降⁃冷流比曲线,以全面比较冷端孔口直径对涡流管冷端温降的影响。

由图3可知,三个冷端孔口直径不同的涡流管试件在不同的进气压力工况下工作时的冷端温降⁃冷流比曲线具有相同的趋势,即冷端温降先随着冷流比的增加而增大,达到最大值后迅速减小,最佳冷流比约为 0.5。

图3 不同压力工况下冷端孔径对冷端温降特性的影响Fig.3 Influence of cold end pore size on temperature drop under different pressure conditions

在进气压力范围内(0.3 ~ 0.5 MPa),不论进气压力的高低,冷端孔口直径为5 mm的涡流管冷端温降⁃冷流比曲线均在其他两个试件的冷端温降⁃冷流比曲线之上,说明冷端孔口直径为5 mm的涡流管温降性能整体上高于其他两个涡流管;当进气压力为0.5 MPa时,冷端孔径为5 mm的涡流管冷端最大温降分别比冷端孔口直径为4 mm和6 mm的涡流管大约4 ℃和1.8 ℃,分别高了20.2%和8.2%,在其他进气压力条件具有相同的趋势。

应注意的是,不同冷端孔口直径的涡流管最佳冷流比不同,将反映在涡流管制冷量性能上。因此,对于应用于制冷的涡流管而言,从达到最低出口气流温度的角度考虑,当其他几何参数不变时,冷端孔口直径为5 mm的涡流管设计是最优方案。

2.2 冷端孔径对涡流管制冷量的影响

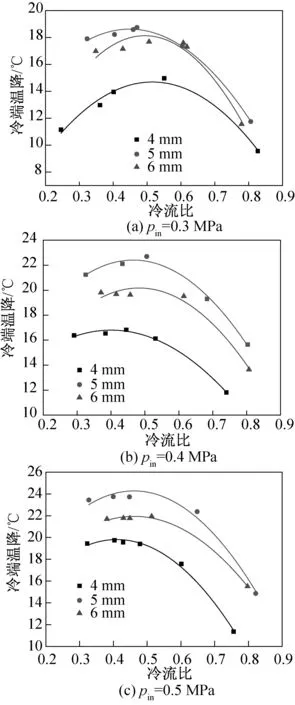

图4所示为冷端孔口直径分别为4、5、6 mm的三个涡流管试件在不同进气压力条件下的制冷量⁃冷流比曲线,比较冷端孔口直径对涡流管制冷量的影响。

图4 不同压力工况下冷端孔径对制冷量的影响Fig.4 Influence of cold end pore size on refrigeration capacity under different pressure conditions

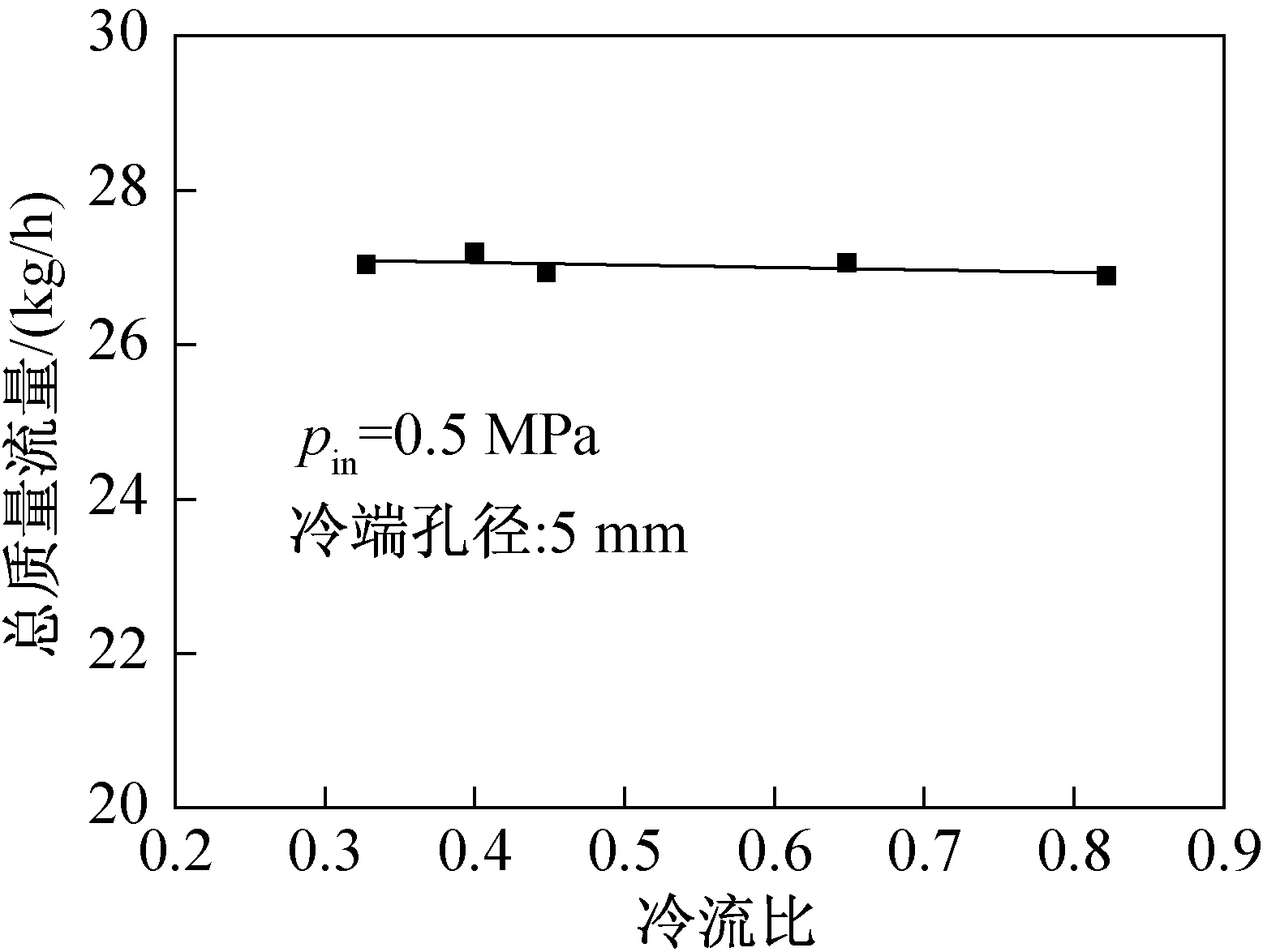

由图4可知,所有实验涡流管随着冷流比的增加,制冷量先增加,达到最大值后减小或趋于平缓;与冷端温降随冷流比的变化趋势的不同之处在于对应于最大制冷量的最佳冷流比在0.6~0.7,比最大冷端温降对应的最佳冷流比大,即涡流管作为制冷设备工作时,取得最低温度和最大制冷量不可兼得。同时,在小冷流比区间(达到最佳冷流比前),冷端孔径的改变对制冷量的影响幅度较小,而在冷流比较大的工况条件下,冷端孔径的改变对制冷量的影响幅度迅速增大。这主要是因为制冷量本身集合了涡流管流量、冷流比和冷端温降三个因素的影响。由图5可知,当进口压力保持0.5 MPa不变,冷端孔径为5 mm时,改变冷流比对通过涡流管的质量流量影响不大。因此,当冷流比小于最佳冷流比时,即在小冷流比区间,冷端温降对涡流管制冷量的影响减弱,而在大冷流比区间冷端温降对制冷量的影响增强。

图5 冷流比对涡流管流量的影响Fig.5 Influence of cold flow ratio on the flow of vortex tube

对比所有进气压力工况条件下三个试件的制冷量曲线可以看出,当进气压力为 0.3 ~0.5 MPa,冷端孔口直径为5 mm时,涡流管制冷量⁃冷流比曲线均在其他两个试件的制冷量⁃冷流比曲线之上,说明冷端孔口直径为5 mm的涡流管制冷量性能整体上高于其他两个涡流管;在进气压力为0.5 MPa工况下,最大制冷量分别比冷端孔口直径为4 mm和6 mm的涡流管大约23.2 W 和 17.1 W,分别提高了 26.9% 和18.5%,在其他进气压力条件具有相同的趋势。因此,从达到最大制冷量的角度考虑,冷端孔口直径为5 mm的涡流管设计也是最优方案。

2.3 冷端孔径对涡流管等熵温度效率的影响

图6所示为冷端孔口直径分别为4、5、6 mm的三个涡流管试件在不同进气压力条件下的等熵温度效率⁃冷流比曲线,比较冷端孔口直径对等熵温度效率的影响。

图6 不同压力工况下冷端孔径对等熵温度效率特性的影响Fig.6 Influence of cold end pore size on equal entropy temperature efficiency under different pressure conditions

由图6可知,等熵温度效率⁃冷流比曲线呈现与冷端温降⁃冷流比曲线相似的趋势,随着冷流比的增加,等熵温度效率先缓慢增加,达到最大值后迅速减小,最佳冷流比与对应冷端温降的最佳冷流比基本重合,在0.4~0.6。 事实上,等熵温度效率的物理意义为涡流管冷端温降与理论最大温降之比,即涡流管降温特性与冷流比没有关系。因此,等熵温度效率⁃冷流比曲线表现出与涡流管温降特性曲线相似的特征。

本文设计的涡流管最高等熵温度效率不足24%,与其他资料中给出的数据相当,可见涡流管作为降温设备效率是比较低的。当进气压力为0.3~0.5 MPa,冷端孔口直径为5 mm时,涡流管等熵温度效率⁃冷流比曲线均在其他两个试件的等熵温度效率⁃冷流比曲线之上,说明冷端孔口直径为5 mm的涡流管等熵温度效率性能整体上高于其他两个涡流管;在进气压力为0.5 MPa工况下,最大等熵温度效率分别比冷端孔口直径为4 mm和6 mm的涡流管分别高了20.6%和7.4%,在其他进气压力条件具有相同的趋势。从达到最大等熵温度效率的角度考虑,冷端孔口直径为5 mm的涡流管设计也是最优方案。

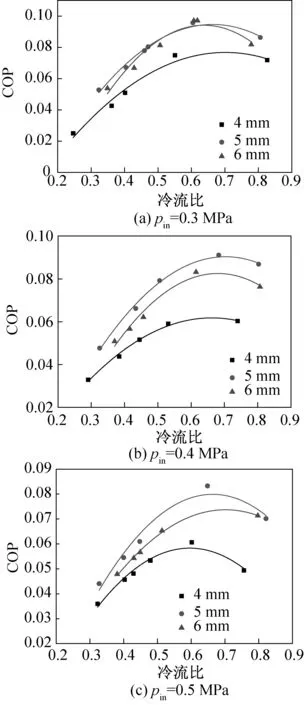

2.4 冷端孔径对涡流管的性能系数(COP)的影响

COP是衡量制冷装置性能的重要参数,它真实的反映了制冷设备中得到的实际制冷量与功耗的比例,因此常用来作为涡流管的经济性能指标。图7所示为冷端孔口直径分别为4、5、6 mm的三个涡流管试件在不同进气压力条件下的COP⁃冷流比曲线,用以比较冷端孔口直径对涡流管COP特性的影响。

图7 不同压力工况下冷端孔径对COP的影响Fig.7 influence of cold end pore size on COP under different pressure conditions

由图7可知,所有试件的COP⁃冷流比曲线与制冷量⁃冷流比曲线呈现相似的趋势,COP先随着冷流比的增加而增加,达到最大值后随着冷流比的增大而缓慢降低。最大COP对应的最佳冷流比基本与制冷量对应的最佳冷流比重合,在0.6~0.7。在小流量区间,冷端孔径的改变对COP的影响幅度较小,而在冷流比较大的工况条件下,冷端孔径的改变对COP的影响幅度迅速增大,其原因与制冷量的影响因素是相同的。

本文设计的涡流管最高COP不足10%,与其他资料中给出的数据相当,可见涡流管作为制冷设备的效率较低,这也是其长期得不到大规模应用的主要原因。当进气压力为0.3~0.5 MPa,冷端孔口直径为5 mm时,涡流管COP⁃冷流比曲线均在其他两个试件的COP⁃冷流比曲线之上,说明冷端孔口直径为5 mm的涡流管COP性能整体上高于其他两个涡流管;在进气压力为0.5 MPa工况下,最大COP分别比冷端孔口直径为4 mm和6 mm的涡流管分别高了37.3%和16.7%,在其他进气压力条件具有相同的趋势。原因在于当冷端孔口直径较小时,冷气不能及时排出,一定程度上会被热气加热,导致能量分离效应变差;当冷端孔口直径较大时,部分热气会与冷气混合从冷端排出,此时能量分析效果也会变差,故冷端孔口直径存在最优值,本实验条件下此值为5 mm。从达到最大COP的角度考虑,冷端孔口直径为5 mm的涡流管设计也是最优方案。

3 结论

本文搭建了涡流管性能实验台,对自制的不同冷端孔口直径的涡流管实验样机的性能进行了实验,当进口压力为0.3~0.5 MPa时,分析了冷端孔径对冷端温降特性、制冷量特性、等熵温度效率特性及COP特性的影响,得出如下结论:冷端孔口直径对涡流管性能有很大影响,存在一个使得涡流管冷端温降及制冷量均达到最大值的最佳冷端孔口直径。在本文设计的涡流管几何尺寸条件下,最佳冷端孔口直径为5 mm,最佳冷端孔口直径/热端直径比为0.5。当进口压力为0.5 MPa,冷端孔口直径为5 mm时,涡流管最大冷端温降比冷端孔口直径为4 mm和6 mm的涡流管分别高4℃和1.8℃,制冷量分别高26.9%和18.4%。对于不同的进口压力,涡流管均在冷端孔口直径为5 mm时达到最佳性能。

[1] 丁永钢,侯予,熊联友.涡流管的应用[J].低温工程,2004(1):56⁃59.(DING Yonggang,HOU Yu,XIONG Li⁃anyou.Application of vortex tube [J].Cryogenic Engineer⁃ing,2004(1):56⁃59.)

[2]EIAMSA⁃ARD S,PROMVONGE P.Review of Ranque⁃Hilsch effects in vortex tubes[J].Renewable and Sustain⁃able Energy Reviews,2008,12(7): 1822⁃1842.

[3]KANDIL H A,ABDELGHANY S T.Computational inves⁃tigation of different effects on the performance of the Ran⁃que⁃Hilsch vortex tube[J].Energy,2015,84(3): 207⁃218.

[4]OUADHA A,BAGHDAD M,ADDAD Y.Effects of varia⁃ble thermophysical properties on flow and energy separation in a vortex tube[J].International Journal of Refrigeration,2013,36(8): 2426⁃2437.

[5]计玉帮,吴玉庭,丁雨,等.涡流管结构参数对其性能的影响[J].航空动力学报,2006,21(1):88⁃93.(JI Yu⁃bang,WU Yuting,DING Yu,et al.Study of the influence of the structure parameters on the the vortex tube perform⁃ance[J].Journal of Aerospace Power,2006,21(1):88⁃93.)

[6]马庆芬,张燕,邱中华,等.可凝气体组分对涡流管能量分离效率的影响分析[J].热带农业工程,2010,34(6):52⁃55.(MA Qingfen,ZHANG Yan,QIU Zhonghua,et al.Analysis of the influence of the condensation gas composition on the energy separation efficiency of vortex tube [J].Tropical Agricultural Engineering,2010,34(6):52⁃55.)

[7]何曙,吴玉庭,马重芳,等.热端管长度对涡流管性能影响的实验研究[J].制冷空调与电力机械,2005,26(4):4⁃7.(HE Shu,WU Yuting,MA Zhongfang,et al.The length of hot tube on the vortex tubes with different ex⁃perimental study of[J].Refrigeration Air Conditioning &Power Machinery,2005,26(4):4⁃7.)

[8]王朋涛,姜任秋,宋福元,等.涡流室结构特性实验研究[J].节能,2006,25(6):7⁃10.(WANG Pengtao,JIANG Renqiu,SONG Fuyuan,et al.Experimental study on the structural characteristics of the swirl chamber[J].Energy Saving,2006,25(6):7⁃10.)

[9]王志远,童明伟,原如冰.涡流管的流道特性及制冷能力实验 [J].重 庆 大学学 报,2009,32(8):971⁃974.(WANG Zhiyuan,TONG Mingwei,YUAN Rubing.Flow characteristics of the vortex tube and the cooling ability of the experimental [J].Journal of Chongqing University,2009,32 (8): 971⁃974.)

[10]FARZANEH⁃GORD M,SADI M.Improving vortex tube performance based on vortex generator design[J].Energy,2014,72: 492⁃500.

[11]AGRAWAL N,NAIK S S,GAWALE Y P.Experimental investigation of vortex tube using natural substances[J].International Communications in Heat and Mass Transfer,2014,52: 51⁃55.

[12]RAFIEE S E,RAHIMI M.Experimental study and three⁃dimensional(3D) computational fluid dynamics(CFD) a⁃nalysis on the effect of the convergence ratio,pressure inlet and number of nozzle intake on vortex tube performance⁃Validation and CFD optimization[J].Energy,2013,63:195⁃204.

[13]MOHAMMADI S,FARHADI F.Experimental analysis of a Ranque⁃Hilsch vortex tube for optimizing nozzle numbers and diameter[J].Applied Thermal Engineering,2013,61(2): 500⁃506.

[14]NIMBALKAR S U,MULLER M R.An experimental in⁃vestigation of the optimum geometry for the cold end orifice of a vortex tube[J].Applied Thermal Engineering.2009,29(2/3): 509⁃514.

[15]BEHERA U,PAUl P J,KASTHURIRENGAN S,et al.CFD analysis and experimental investigations towards opti⁃mizing the parameters of Ranque⁃Hilsch vortex tube[J].International Journal of Heat and Mass Transfer,2005,48(10): 1961⁃1973.

[16]SAIDI M H,VALIPOUR M S.Experimental modeling of vortex tube refrigerator[J].Applied Thermal Engineering,2013,23(15): 1971⁃1980.

Experimental Study on the Effect of Cold⁃end Aperture on the Performance of Vortex Tube

Shen Jiang Bian Yujun Guo Xinwei

(Refrigeration Key Laboratory of Tianjin,Tianjin University of Commerce,Tianjin,300134,China)

The influence of different cold end orifice diameter on the performance of vortex tube was studied using the test bench.In the 0.3⁃0.5 MPa range of inlet pressure,the effect of cold end pore size on the temperature drop,the characteristics of refrigeration capacity,the efficiency of the temperature and the COP characteristics were analyzed.The experimental results showed that the cold end orifice di⁃ameter on the vortex tube has a great impact on performance,and there exists a cold end orifice diameter of a vortex tube which makes the cold end temperature drop and refrigeration capacity reach the maximum.Under the current conditions of the vortex tube,the optimal di⁃ameter of the cold end orifice is 5 mm,and the ratio between the best cold end orifice diameter and the best hot end diameter is 0.5.

vortex tube;inlet pressure;the diameter of the cold end orifice

Bian Yujun,male,master degree candidate,Tianjin University of Commerce,+86 13682126797,E⁃mail: 424381844@ qq.com.Research fields:energy saving and optimization of refrigeration system.

TB61+9.1;TQ051.5

A

0253-4339(2017)06-0087-07

10.3969 /j.issn.0253 - 4339.2017.06.087

2016年11月8日

边煜竣,男,硕士研究生,天津商业大学,13682126797,E⁃mail:424381844@qq.com。研究方向:制冷系统节能及优化。