减少反冲洗泵运转时间的方法分析

鲁建舒(大庆油田有限责任公司第五采油厂)

减少反冲洗泵运转时间的方法分析

鲁建舒(大庆油田有限责任公司第五采油厂)

目前油田普遍使用压力滤罐对采出水进行过滤,为了提高水处理效果必须定期对过滤罐进行反冲洗。理论上反冲洗时间越长,清洗效果越好,但反冲洗时间过长会增加反冲洗泵运转时间,不利于节能。通常核桃壳滤罐的反冲洗时间要求为20 min。通过摸索合理的反冲洗强度,使冲洗水流剪力与摩擦力达到最佳范围,实现了每座滤罐减少反冲洗时间5 min,降低了反冲洗泵运转时率。按10座滤罐计算,每天节电30.8 kWh,达到节能的目的。

反冲洗强度;反冲洗时间;水流剪力;摩擦力

随着油田开发进入到中后期,对注水质量的要求变得越来越高,目前油田普遍使用滤罐对油田采出水进行处理,处理合格后再回注地层。为了保证滤罐的过滤效果,滤罐反冲洗是最为重要的措施。延长反冲洗时间可以保证反冲洗质量,但长时间反冲洗不但会增加反冲洗泵的运行时间,相应地也会增加回收水泵的运行时间,不利于节能。因此在保证反冲洗质量的前提下,确定合理的反冲洗时间是降低机泵运行时率,降低能耗的重要手段。

1 冲洗机理

用水对滤料进行冲洗,使滤料清洁,并达到较好的过滤效果。主要有二种机理对其产生影响。

水流与滤料表面产生水流剪力,通过剪力将滤料表面的油污去除[1]。

在冲洗过程中,滤料颗粒间会相互碰撞摩擦而产生摩擦力,通过摩擦力将滤料上的污油、杂质去除。

由冲洗的二种机理可知:当水流剪力以及滤料之间摩擦力的合力达到最大时,冲洗效果最好,其所需的反冲洗时间也最少;而反冲洗强度的设定就直接决定了水流剪力和摩擦力的大小。因此,可以通过确定最佳的反冲洗强度,减少反冲洗泵的运行时间[2]。

2 反冲洗强度与反冲洗时间的关系

反冲洗强度是指在反冲洗过程中,单位面积滤层所通过水流量,它的单位是L/(s·m2)。在冲洗过程中,滤料颗粒表面有水流通过,从而产生剪力;颗粒上的污油受到剪力被水流带走,而剪力的大小是由滤料颗粒与水流之间的相对速度决定的。在水流量不变的情况下,滤料颗粒之间的空隙越小,滤料颗粒与水流之间的相对速度也越大,相应地颗粒上的污油受到的剪力也越大[3]。在实际生产中,反冲洗强度与水流剪力的关系为:初期随着反冲洗强度的增大,水流剪力也相应增大;但随着反冲洗强度的增大,滤层受水流冲击作用发生膨胀,滤料颗粒间的孔隙也相应增大,滤料颗粒与水流的相对速度将会达到极限值,水流剪力也不会继续增大。因此,流过滤料颗粒孔隙的水所产生的水流剪力并不是随着冲洗强度的增大而线性增大,而是初期平稳上升;当冲洗强度上升到一定值后,水流剪力基本不再上升。其次在冲洗过程中,污油受到的摩擦力在反冲洗强度增大时,随着颗粒的膨胀颗粒间的空隙增大,颗粒之间的碰撞、摩擦概率会逐渐减少;因此,在反冲洗强度增大到一定程度后,污油所受摩擦力会下降,冲洗效果也会下降[4]。

由以上分析可知:当反冲洗强度处于合理区间时,滤料颗粒间的孔隙大小适当,附着在滤料颗粒上的污油受到的剪力和摩擦力的合力才能达到最大值,滤料颗粒上的污油才能被快速剥离;只有反冲洗强度设定合理才能在保证反冲洗效果的前提下,缩减反冲洗时间,减少反冲洗泵运行时间[5]。

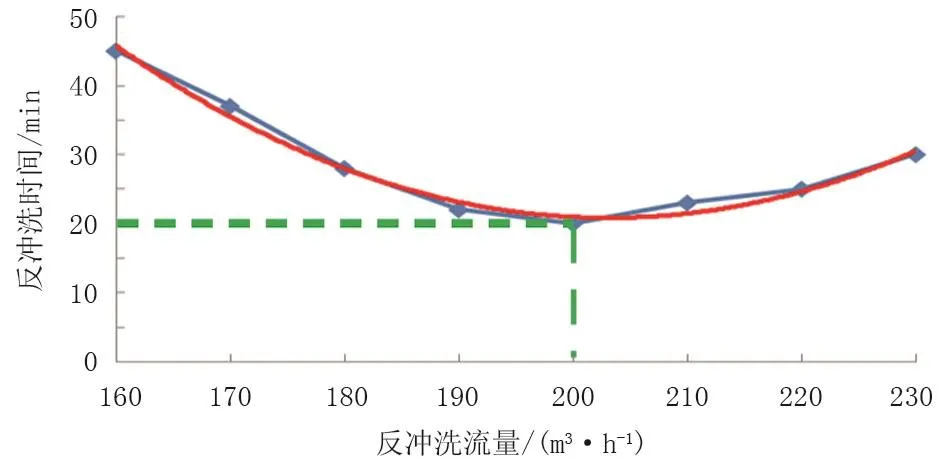

3 减少反冲洗泵运行时间的方法

对某站的核桃壳滤罐进行试验,按照规定反冲洗后滤罐过滤压差应小于0.05 MPa,达到该压差说明滤料颗粒上油污被基本冲洗干净。选取1座滤罐,将冲洗后滤罐压差控制在0.05 MPa和0.04 MPa两种情况下,观察反冲洗流量(即反冲洗强度)和反冲洗时间的关系曲线(图1、图2)。

图1 反冲洗后滤罐压差达到0.05 MPa

图2 反冲洗后滤罐压差达到0.04 MPa

由图1、图2可知:最初随着反冲洗流量增大,滤料被冲洗干净所需的时间逐渐减少;当反冲洗流量超过200 m3/h后,滤料膨胀度增大,颗粒之间的摩擦力下降,水流剪力与摩擦力的合力也逐渐下降,滤料被冲洗干净所需的反冲洗时间也延长;因此,核桃壳滤罐反冲洗合理的流量为200 m3/h,即反冲洗强度为7.9 L/(s·m2)。在该强度下反冲洗,冲洗15 min后滤罐压差达到0.05 MPa,冲洗20 min后滤罐压差达到0.04 MPa;由此可以确定,在反冲洗强度为7.9 L/(s·m2)条件下,反冲洗时间为15 min就能保证反冲洗质量。

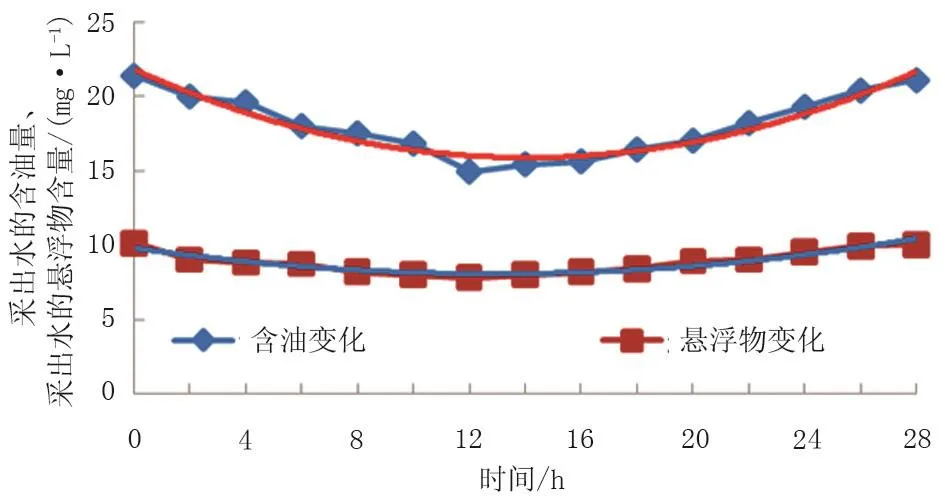

在反冲洗流量为200 m3/h,即反冲洗强度为7.9 L/(s·m2)条件下,冲洗15 min与冲洗20 min对反冲洗周期的影响如图3、图4所示。

由图3、图4可知,冲洗15 min与冲洗20 min对反冲洗周期的影响不大。冲洗15 min、24 h后,水质不合格需要反冲洗;冲洗20 min、26 h后水质不合格需要反冲洗。根据《中国石油天然气股份有限公司注水开发油田水处理和注水系统地面生产管理规定》的要求,反冲洗周期的设定通常为12 h的整数倍,这样以方便管理;因此,冲洗15 min与冲洗20 min都需要设定反冲洗周期24 h。

图3 冲洗15 min滤后水变化情况

图4 冲洗20 min滤后水变化情况

通过以上分析,核桃壳滤罐的反冲洗强度为7.9 L/(s·m2)时,单罐反冲洗时间为15 min就可以保证反冲洗质量。目前油田核桃壳滤罐单罐反冲洗时间普遍设定为20 min[6],因此,可以实现每座核桃壳滤罐减少反冲洗泵运行时间5 min。

4 调整后的节能效果

根据试验结果,对该站的核桃壳滤罐进行了反冲洗参数调整(表1),提高了反冲洗强度,减少了反冲洗时间,有效降低了电能消耗。

表1 调整前后的反冲洗参数

该站反冲洗泵电动机功率为37 kW,工频运转,每个罐减少运行时间5 min,共10个滤罐,即实现每天反冲洗泵少运行50 min,节电30.8 kWh。

5 结论

1)当冲洗的水流剪力与摩擦力的合力作用最大时,滤料所需反冲洗时间最少;当反冲洗强度设定为最佳值才能在保证反冲洗效果的前提下,减少反冲洗泵运行时间。

2)通过实验,核桃壳滤罐最佳的反冲洗强度为7.9 L/(s·m2),当达到该值时,水流剪力与颗粒间摩擦力最大。

3)在反冲洗强度为7.9 L/(s·m2)条件下,冲洗15 min与20 min对反冲洗周期无太大影响,滤罐还是需要每天进行反冲洗。

4)通过调整,反冲洗时间确定为15 min,反冲洗泵少运行5min,单罐每天实现节电3.08kWh,全站可实现每天节电30.8 kWh。

[1]滕小利.油田回注水精细过滤器反冲洗机理研究[D].北京:中国石油大学(北京),2004.

[2]凌霄.曝气生物滤池反冲洗关键因子的确定及机理浅析题名[J].给水排水,2005,31(10):19-23.

[3]沈军.气水反冲洗机理的探讨[J].中国给水排水,1989,11(2):9-10.

[4]余一刚.泵洗式核桃壳过滤器滤料再生技术在塔河油田的应用[J].油气田地面工程,2004,23(1):54-54.

[5]冯叔初.油气集输与矿场加工[M].2版.东营:中国石油大学出版社,2006:580-584.

[6]岳秀萍.水处理滤料与填料[M].北京:化学工业出版社,2010:24-27.

2017-05-02

(编辑 李珊梅)

10.3969/j.issn.2095-1493.2017.10.012

鲁建舒,2011年毕业于东北石油大学,从事注水管理工作,E-mail:lujianshu9@163.com,地址:黑龙江省大庆市大庆油田有限责任公司第五采油厂,163513。