银法甲醇氧化制甲醛自动控制改造方案及安全性分析

陈德波(江苏中安科技服务有限公司)

银法甲醇氧化制甲醛自动控制改造方案及安全性分析

陈德波(江苏中安科技服务有限公司)

本文简述了早期银法甲醛装置氧化工艺的自动控制方法,对其存在的危险有害因素进行分析,根据实践总结了较为经济合理的自动控制改造方案,对改造后系统的火灾爆炸危险指数进行了定量计算。

甲醇;甲醛;氧化;自动控制;安全性

1 甲醇氧化工艺介绍

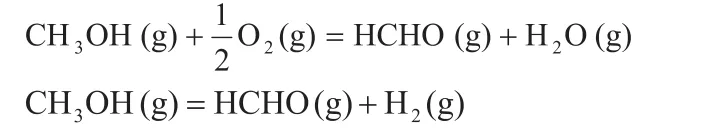

甲醛生产关键工序氧化过程是甲醇蒸汽、空气和水蒸汽三元气体混合后,在氧化器中经催化发生甲醇氧化和脱氢反应,一般反应温度580~690℃,反应式如下:

原甲醛生产装置在氧化器的设计上采用正路管道进气,手动蝶阀控制物料流量。在开车前一阶段,一定量空气和甲醇混合气体经旁路将冷却液体吹入吸收塔,待达到一定过热温度和蒸发温度,操作人员到现场打开氧化器正路进气阀门关闭旁路排空阀,进行氧化器内气体置换并调节一定量的氧醇比,控制好物料流量进行点火升温,达到一定反应温度后提高原料流量至工艺要求范围,进入正常的氧化反应状态。在这一过程中,反应温度的控制不仅关系产品的质量,更关系到生产的安全性。

2 原有控制方案介绍

早期甲醛装置控制系统基本采用电动指示调节仪、电气转换器和气动调节阀构成回路,通过控制甲醇、空气、水蒸气比例来控制氧化反应温度。这种控制方式未将氧化反应温度接入控制系统回路,而是通过操作人员观察氧化温度变化情况,判断是否需要调整原料配比。

3 危险有害因素分析

甲醇氧化工艺涉及易燃易爆物质和高温反应(580~690℃),主要危险有害因素包括火灾爆炸、中毒窒息、灼烫事故。

(1)在开车点火升温阶段,操作人员需经常到氧化器现场调节阀门,未能实现远程控制,人员处于火灾爆炸危险环境中频率过高,同时可能发生人员灼烫伤事故。

(2)遇到停电、鼓风机故障、变频器等电气故障,需紧急到现场切换阀门,尤其夜间生产时存在多种事故隐患。如不能迅速切换氧化器阀门,不仅不利于催化剂床层的保护,更易发生系统回火爆炸事故。

(3)设备故障或操作失误,造成氧化温度迅速上升,操作人员一时无法正确采取处理措施,系统不能紧急停车,不能及时切断氧化器进料,此种情况极易造成催化剂熔化和发生火灾爆炸事故。

4 火灾爆炸危险指数定量分析

4.1 分析方法选择

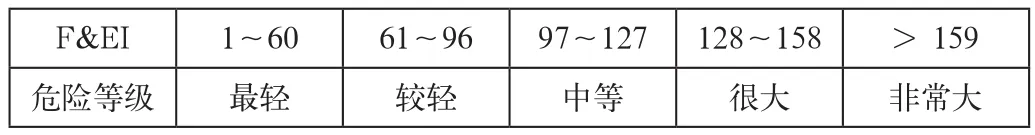

采用《火灾、爆炸危险指数法》(第七版)进行装置分析,危险性等级划分见表1。

表1 危险性等级

4.2 分析对象和物质系数

选取50000T/A甲醛装置氧化器(直径1800mm,空间容积约4m3)进行火灾爆炸危险指数分析。

物质系数MF由美国防火协会(NFPA)确定的物质可燃性Nf和化学活泼性Nr求得。甲醇数据见表2。

表2 甲醇物质系数表

4.3 工艺危险系数F3及火灾、爆炸指数F&EI

工艺装置危险系数求取及火灾爆炸指数计算见表3。

表3 氧化器危险系数取值分析

4.4 小结

根据危险系数取值及火灾爆炸指数计算,发现系统的暴露区域半径和暴露区域面积均较大,火灾爆炸危险等级很大。

5 改造措施

根据《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》要求,在原控制系统接入氧化温度,能够实现紧急停车、紧急断料、远程控制。

(1)氧化器正路、旁路手动阀门更换为气动调节阀,安装电气转换装置和调节装置。

(2)控制甲醇蒸发量。设定氧化温度690℃,氧化温度信号传至智能调节仪(带开关量的智能仪表即可实现,如PN-3000智能PID调节器),通过继电器断开蒸温控制点电动调节仪电源信号,现场气动薄膜调节阀打开,升高蒸温,增加甲醇蒸发量,降低氧醇比,降低氧温。氧温低于690℃后,恢复正常控制。

(3)控制配料蒸汽。如上步操作氧化温度没有降至安全范围,并继续上升,可设定氧化温度达到700℃,断开配料蒸汽控制点电动调节仪电源信号,现场气动薄膜调节阀打开,增加配料蒸汽,提高水醇比,降低氧温。氧温低于700℃后,电源接通恢复正常控制。

(4)紧急停车。如上述两种方案均没有控制氧化温度下降,设定氧化温度达到720℃,断开控制鼓风机变频器开关电源,停止鼓风机运行,同时打开旁通阀门,关闭氧化器进料阀门,系统停车。

如遇停电或变频器故障停机均可实现紧急停车。

6 安全补偿系数计算

补充紧急停车和温度联锁,可以降低装置危险性,结合装置原采取安全措施进行安全补偿计算。

根据道化学公司《火灾、爆炸危险指数评价法》,对装置安全措施选取补偿系数C1、C2、C3,并按公式C= C1×C2×C3求出装置补偿系数,见表4。

表4 装置安全措施补偿系数计算

d.联锁装置 0.98 0.98物质隔离安全补偿系数C2值 0.96 3.防火设施安全补偿系数 补偿系数范围 补偿系数a.泄漏检测装置 0.94~0.98 0.98 b.结构钢 0.95~0.98 c.消防水供应系统 0.94~0.97 0.97 d.特殊灭火系统 0.91 e.洒水灭火系统 0.74~0.97 f.水幕 0.97~0.98 g.泡沫灭火装置 0.92~0.97 h.手提式灭火器材/喷水枪 0.93~0.98 0.88 i.电缆防护 0.94~0.98 0.94防火设施安全补偿系数C3值 0.79安全措施总补偿系数C= C1×C2×C3 0.67补偿火灾、爆炸危险指数(F&EI)'= F&EI×C 85.49补偿后危害系数 0.51暴露区域半径(米) 21.89暴露区域面积(平方米) 1505.23补偿火灾、爆炸危险等级 较轻

7 火灾爆炸危险指数分析结果

甲醇氧化器火灾爆炸危险指数分析汇总见表5。

表5 火灾爆炸危险分析汇总表

通过上述分析,氧化器火灾爆炸危险等级为很大,在采取了安全补偿措施后,其火灾爆炸危险指数降低到了较轻的等级。

8 结论

通过对装置原自动控制系统的评估,采用上述较为经济合理的改造方案,可实现超温或停电紧急停车、氧化反应器紧急自动断料、氧化反应器进料阀门远程控制,可以较大程度减低系统的危险程度。辅以其他安全措施及管理手段,能够有效的减少、预防氧化反应工段出现火灾爆炸、人员中毒窒息等安全事故。