井、站联动技术助力乍得项目油田生产上产稳产

李良政 李佳旭 杨保平 景江华 芦超 富玉新(中国石油玉门油田公司, 甘肃 酒泉 735211)

井、站联动技术助力乍得项目油田生产上产稳产

李良政 李佳旭 杨保平 景江华 芦超 富玉新(中国石油玉门油田公司, 甘肃 酒泉 735211)

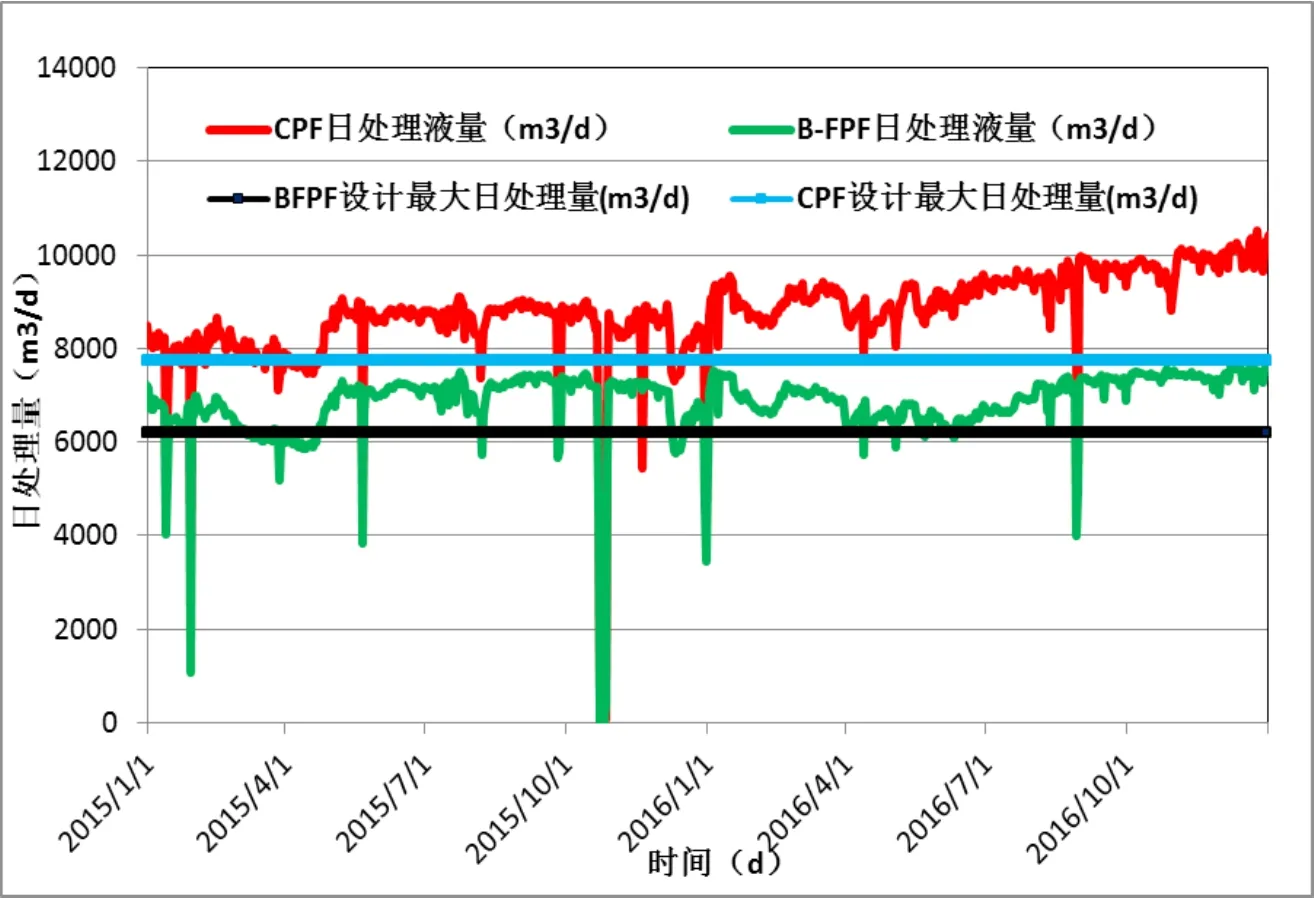

CPF和FPF装置设计处理能力有限是制约乍得项目油田生产上产稳产的主要因素之一。为完成既定产量目标,就需要两套装置长期处于超设计负荷状态运行。长期超设计负荷运行,致使FPF存在两相分离器严重偏流现象,气处理能力不够;CPF存在脱水效果不理想、外输含水超标风险;同时,生产中存在自喷井大面积集中停喷和高产气量油井气窜冲击系统等困难。为了破解上述难题,首先,通过井、站结合,实施稳油、限水和控气措施,稳定和提高装置的处理能力;其次,通过降低终端FPF的系统压力,成功“复活”13口停喷自喷井;同时,积极开展破乳剂优选的脱水试验和“源头”控水工作,提高CPF沉降脱水效果。通过项目研究和实施,实现了CPF和FPF两套装置在设计最大负荷1.4倍以上长期安全平稳运行和外输原油含水合格。油田实现了科学有效开发,油田生产稳产上产,取得了2015年提前29天、2016年提前13天完成当年原油生产任务的成果。在生产实践中摸索并逐步形成了具有乍得项目特色的井、站联动的油井生产管理和装置运行参数优化调整技术,为乍得项目今后油田生产上产稳产奠定了坚实基础,为其他类似海外项目可以提供参考和借鉴。

乍得项目;装置;处理能力;稳定;技术

0 引言

乍得项目于2011年4月投产1期油田,1期油田原油经CPF处理后外输恩贾梅纳炼油厂(NRC)。于2014年4月投产B油田(2.1期油田),B油田生产的原油经单井管线汇入6个OGM,再集输至FPF脱气处理后输送至CPF,再进行脱水和进一步的脱气处理[1]。2015年下半年,对CPF原油处理系统进行了改扩建,于2016年1月实施分列分输运行,即1期油田原油和部分2.1期油田原油经过一套流程处理后外输至炼厂(NRC列),剩余大部分2.1期原油经过另外一套流程处理后外输至ESSO管道销售(KOME列)(图1)。

2015年乍得项目B油田承担210×104t的产量任务,而FPF设计年处理原油能力为160×104t/a,日处理天然气能力为20×104m3/d。B油田的产出远远超过FPF的处理能力,致使FPF站内1#和2#两相生产分离器偏流严重,影响装置的安全运行[2]。随着B油田的投产,进入CPF的原油性质发生变化,CPF脱水效果受到影响并逐步变差[3],而CPF外输原油含水要求不能大于1.0%。CPF和FPF装置设计处理能力的限制成为制约乍得项目油田生产上产稳产的主要因素之一。

同时,随着B油田开采程度的加深,地层能量下降,油田生产出现生产气油比上升,高产气量油井气窜冲击站内系统和B油田主力生产区块BA区块的自喷井大面积集中停喷的生产矛盾,给油田生产带来了重重困难。

为突破困境,坚持少投入多产出的原则,乍得项目采油厂大胆实践,从装置上着手深挖系统潜力;从管理上突破力克技术难题,最终成功破解困局,顺利完成2015年年度产量任务,形成并实施的“井、站结合,稳定和提高装置处理能力技术”助力乍得项目超额完成2016年的年度产量任务。

1 多措并举稳油控气,实现装置高效运行

为应对FPF装置两相生产分离器偏流和高气量对系统的冲击,通过研究论证,主要采取了以下应对措施,取得了较好的效果。

图1 CPF分列分输流程图

1.1 优化装置运行参数,提高系统抗冲击能力

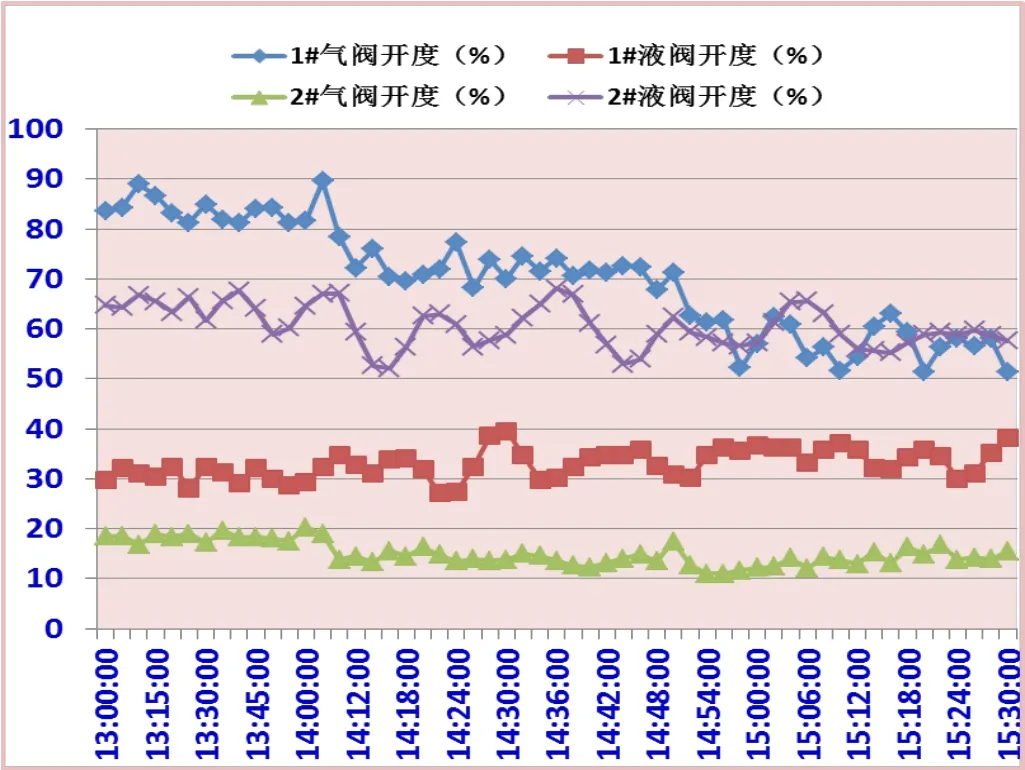

FPF生产处理量达到设计负荷后,两相生产分离器出现偏流现象。1#两相生产分离器气相出口调节阀开度长期保持在90%以上,液相出口调节阀开度保持在20%左右。2#两相生产分离器气液实际处理量与1#正好相反,气少液多,气相出口调节阀开度保持在10%-20%以上,液相出口调节阀开度长期保持在60%左右(图2)。

图2 FPF两相分离器出口调节阀开度变化曲线

FPF装置管理人员通过反复摸索,经专业论证,将两相分离器设定压力由0.84MPa下调为0.72MPa,与此同时还采取调整两相生产分离器液位、适度打开两相生产分离器气相出口旁通来降低气相出口调节阀开度以及优化调整三相生产分离器液位、FPF加热负荷和外输泵运行参数等措施,最大程度地减小偏流对装置的影响,确保了来液平稳,减少了系统波动。

1.2 井、站结合,稳油控气见成效

B 区最高日产气量达到15.5×104m3/d,日产液量0.72×104m3。为保证稳油控气,降低装置安全风险,采取交替开高产气量井和低产气量井的置换措施,先后关停BC1-13、BC1-22和BC1等高产气量油井,同时开启BA1-1和BA1-16等低产气量油井进行产量置换,确保日产液量保持0.72×104m3不变,将日产气量控制在13×104m3/d以内,确保1#两相生产分离器气相出口调节阀开度控制在80%左右。此后又陆续进行了4轮14井次的调整和置换,取得了较好的效果。通过井、站结合,有效控制了FPF站内两相生产分离器偏流的现象,降低了装置运行的安全风险。

1.3 “一井一策”控气窜,优化参数降风险

B油田的BC区块的9口自喷井存在气窜现象,气窜发生时,来气、来液量瞬时增大,对装置系统冲击很大,1#两相生产分离器的气相出口调节阀开度突然增大到90%以上,2#两相生产分离器的液相出口调节阀开度突然增大到100%以上(图3、图4),装置运行风险增大。如遇两口井同时气窜,可能导致系统剧烈波动甚至造成安全事故。

图3 气窜时1#两相生产分离器气相出口调节阀开度变化曲线

图4 气窜时2#两相生产分离器液相出口调节阀开度变化曲线

针对油井气窜问题,通过“一井一策”给气窜井把脉,逐口井观察摸索出合理可控的油嘴嘴径和控压参数,定期缓慢释放套压。同时在FPF站内系统上增设各OGM压力报警值,对气窜进站提前做出预判,提前降低两相生产分离器液位,预留足够的应对时间,有效控制了气窜对FPF系统的冲击,消除了安全隐患。

2 降低系统压力,实现自喷井“复活”

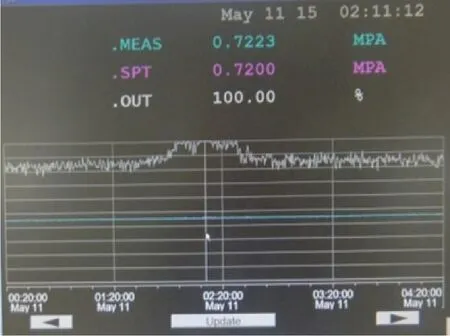

2015年2-3月,BA区17口自喷井陆续停喷,作业动力短时间内无法启动,FPF产量一度下滑到计划线以下运行。考虑到B油田采用三级布站密闭集输生产方式,终端FPF系统压力对自喷井和电潜泵生产井的井口回压有重要影响。经反复论证和桌面推演后决定:在保证气、液有效分离和外输的情况下,将FPF系统压力由0.72MPa下调至0.65MPa,降低井口回压,以延长自喷井的自喷期[4-6]和提高电潜泵生产井的产量。

于3月19日把FPF的系统压力由0.72MPa逐步下调至0.65MPa运行至4月23日,在这一阶段,站内装置运行平稳,各OGM系统压力不同程度下降,得以给13口停喷井创造“复活”条件,原油产量得到大幅度的提升,B区原油产量重新踏上了7200m3/d的计划线运行。

2.1 系统压力平稳后站内外装置的运行情况

① 1#两相生产分离器气相出口调节阀开度由80%左右上升至95%左右,2#两相生产分离器气相出口调节阀开度为10%左右,变化不大。

② 分离出的天然气量增加,FPF站内高压火炬有间断冒黑烟现象。

③ 从FPF站内外输泵运行参数看,降低系统压力前,外输流量计瞬时流量大多在240~260m3/h之间运行。降低系统压力后,外输流量计瞬时流量大多在260~280m3/h之间运行。

④系统压力下调之前日产液量约6037m3/d(3月18日16:00至3月19日16:00的数据),系统压力下调之后日产液量约6183m3/d(3月20日7:00至3月21日7:00数据),日产气量由11.2×104m3/d上升到11.8×104m3/d,液量增加150m3/d左右。

2.2 各OGM及单井的压力变化情况

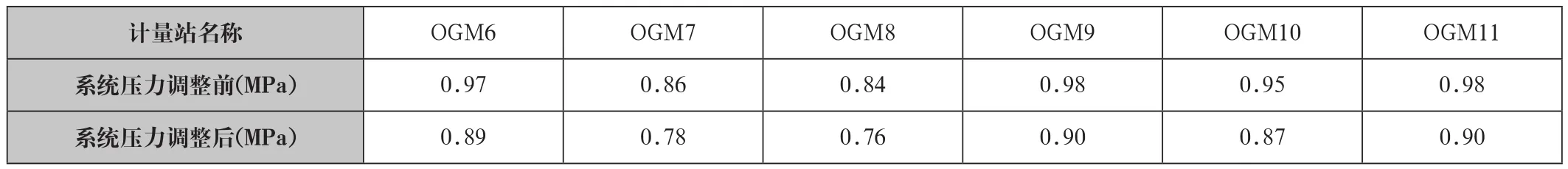

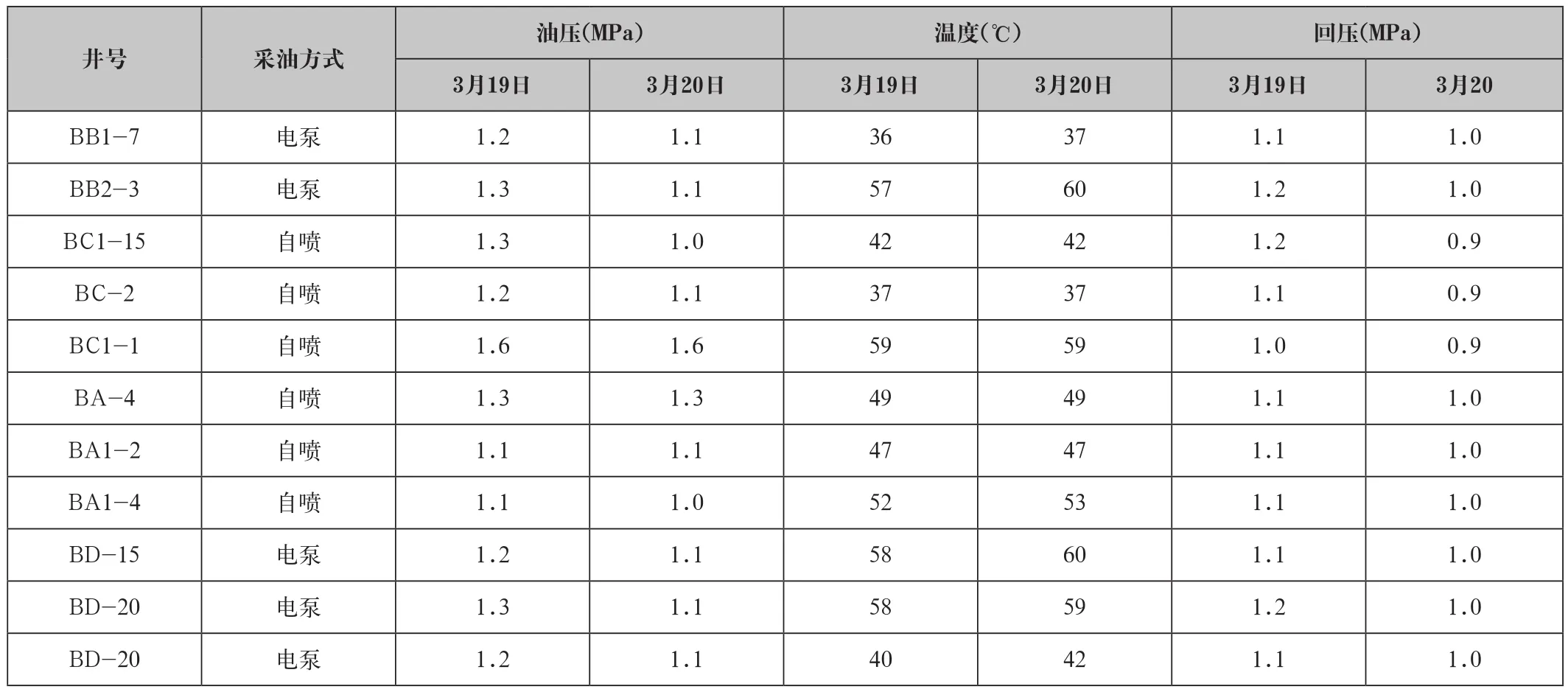

FPF站内系统压力从0.72MPa下调至0.65MPa后,各OGM 压力下降约0.07 ~0.08MPa(表1)。

FPF站内系统压力从0.72MPa下调至0.65MPa后,单井井口回压普遍下降0.1~0.3MPa;井口温度上升达2℃;井口油压普遍下降0.1~0.2MPa(表2),生产压差有效增大,经单量证实增产有效,各单井日产油量普遍上升2~5m3/d,措施期间电潜泵生产井累计增产原油4896m3。

表1 各OGM压力变化统计表

2.3 停喷井诱喷,成功“复活”13口井

系统压力降低后,对停喷的自喷井采取开排罐放压和替油等诱喷措施,实施37井次,13口停喷井得以“复活”,自喷期得到延长,累计延长自喷时间9852h,13口井在延长自喷生产期间共计生产原油5.24×104m3(表3)。

3 井、站结合,稳油限水,确保外输原油含水不超标

3.1 积极实施稳油控水的采油措施,减少油井产水

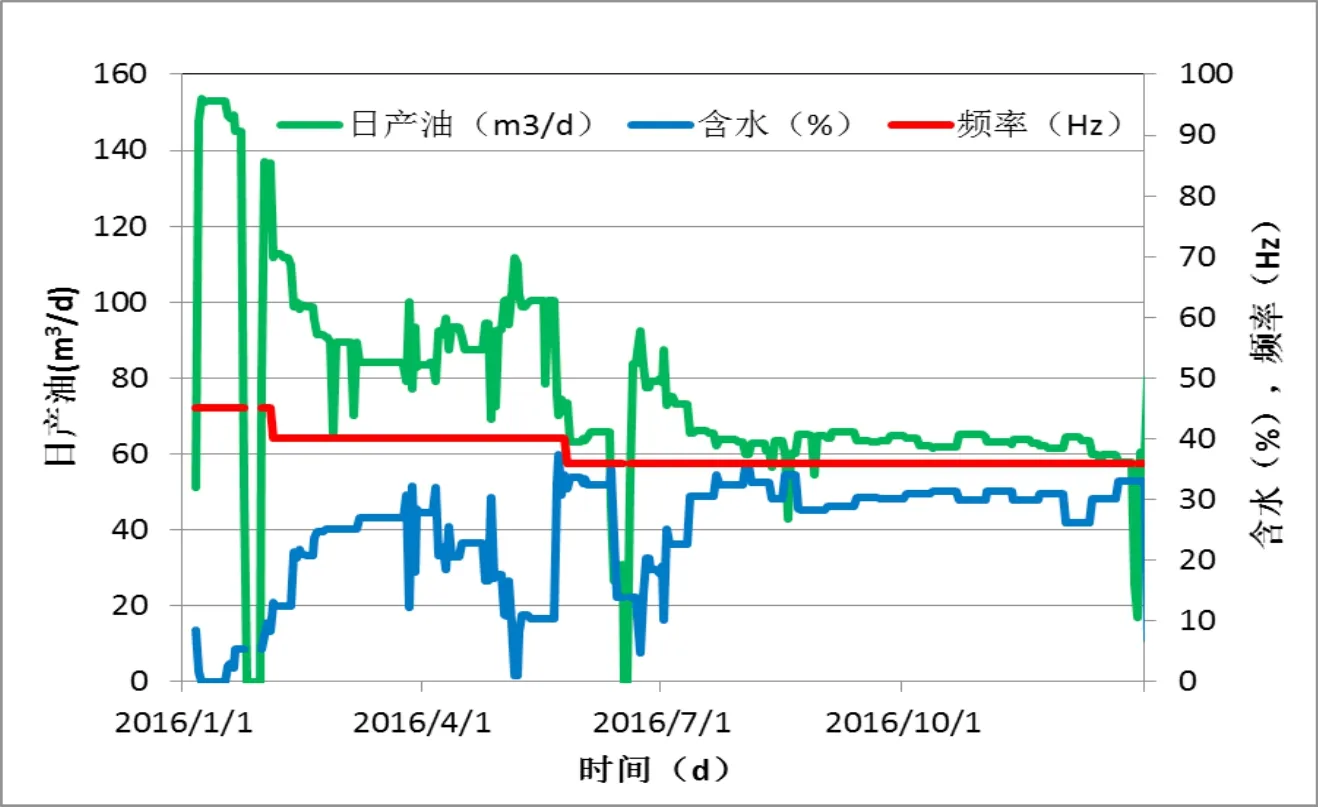

随着采出程度的加深和注水开发的推进,油田综合含水逐步上升,为了确保外输原油含水不超标,加强“源头控水”就十分必要。通过对高含水油井优化生产参数,减缓含水上升速度,实现稳油控水。从2016年年初开始,陆续对C-2、DN-2、C3-1、C1-5、BD-6和BB1-12等部分高含水油井合理下调生产参数,实施后稳油控水效果明显(图5)。

3.2 积极开展优选破乳剂脱水实验

在B油田投产之前,经CPF处理后外输NRC的原油含水一直合格稳定,即使在油田原油综合含水达到最高的30%时,外输NRC原油含水依然低于0.5%,最低接近0.3%左右。

B油田投产后,尽管使用了为B油田原油准备的经室内评价筛选合格的破乳剂,但CPF脱水效果仍然不理想,含水逐步高启并接近1%,将影响油田外输。

表2 部分单井井口参数变化统计表

表3 诱喷成功单井增油量统计表

为了确保油田正常生产,开展了大量的脱水装置的调整试验[7],试验内容包括破乳剂室内筛选与评价、优化破乳剂配方;合理布局加药位置;摸索调整加药浓度;提高一级加热炉出口温度,匹配相应的沉降温度;关停中高含水油井、降低来液综合含水;合理搭配不同区块原油比例;调节沉降罐的油水界面;定期排放储罐底水;调整储罐进油和外输方式等等。

2016年1月实施分列分输运行后,先后开展了四家药剂供应商的10余种近400个配方的破乳剂现场试验,最终筛选出了满足KOME列外输条件的破乳剂1种和满足NRC列外输条件的破乳剂2种。

通过一系列的调整和优化,确保了KOME列的外输原油含水始终保持在1.0%以下,满足了原油外输的要求。

4 结论

(1)通过井、站结合,实施稳油、限水和控气措施,稳定和提高了CPF和FPF装置的处理能力。目前,两套装置均达到了设计最大处理能力的1.4倍以上安全平稳运行(图6)。

(2)通过井、站结合,对停喷自喷井实施诱喷措施成功“复活”,有效延长了自喷生产期,形成了具有乍得项目特色的自喷井生产管理技术。

(3)通过2年多的破乳剂优选和脱水装置运行参数调整的脱水试验,不仅最终筛选出了满足外输原油含水标准的适用破乳剂;总结归纳出了合理的脱水装置运行参数,解决了CPF原油脱水效果不理想的生产实际问题。同时也掌握了一整套脱水资料录取、脱水工艺参数优化调整和脱水效果评价的方法。

(4)油田实现了科学有效开发,油田生产稳产上产,取得了2015年提前29天、2016年提前13天完成当年原油生产任务的成果。生产实践中形成的具有乍得项目特色的井、站联动的油井生产管理和装置运行参数优化调整技术为乍得项目今后油田生产上产稳产奠定了坚实的基础,为其他类似海外项目可以提供参考和借鉴。

图5 C3-1井采油曲线

图6 CPF和FPF生产曲线

[1]燕继勇,潘修沼.联合站无泵无罐原油密闭处理技术应用[J].油气储运:1999,8:44-46.

[2]平庆理.欢二联合站运行现状风险评价[J].特种油气藏:2003,10:143-146.

[3]杨宁.浅议油田联合站原油脱水工艺运行的影响因素[J].工业技术:2015,24:100-102.

[4]张建伟,杨宝平.通过精细管理延长自喷井采油期[J].石化技术:2015,(6):244,246.

[5]高浩天,富玉新.探析自喷井后期生产存在问题及管理措施[J].化工管理:2015,(29):51.

[6]岳宗坤,赵洪顺,周海峰,等.自喷井生产管理探索与实践[J].油气田地面工程:2010,(4):77-78.

[7]卢延.葡一联原油脱水工艺现状分析及认识[J].内蒙古石油化工:2014,(17):72-73.

Technology of Stabilizing and Improving the Capacity of Plants by Combining with Wells and Plants to Assist Increasing and Stabilizing Output of Chad Oil field Project

LI Liangzheng, LI Jiaxu, YANG Baoping, JING Jianghua, LU Chao, FU Yuxin

(Yumen Oil field Company,Petrochina,Jiuquan, Gansu 735000, China)

One of the main factors of restricting the increasing oil output for Chad project is the limited design capacity of plants of CPF and FPF.In order to complete the production task,The plants must be always overloaded operation.Long-time overloaded operation will result in that the process capacity of gas of FPF two-phase separator is below the need and the watercut of export oil of CPF maybe overproof the standard.In order to resolve these problems, firstly,combining with wells and plants to stabilize and improve the capacity of plants.Secondly, put 13 non-flowing wells back to production by reducing FPF terminal system pressure.Then implementing the dehydration experiment to lower the watercut of export oil at CPF.Meanwhile,water-control is needed in well to make sure the watercut of export oil is not beyond the standard.Through research and implementation, The process capacities of CPF and FPF were improved to 1.4 times of the design maximum loading,and the plants can be running safely and smoothly in long-term,and keep export oil watercut qualified.The technology of stabilizing and improving capacity of plants by combining with wells and plants can Assist increasing and stabilizing output of Chad project in the future and provide a reference for other similar overseas projects.

Chad project; plant; process capacity; stabilization; technology

李良政(1973- ),高级工程师,从事油田开发、油藏工程方向研究。