基于市场问题的动力匹配过程研究

王月成,王庆生,张文涛

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

基于市场问题的动力匹配过程研究

王月成,王庆生,张文涛

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章介绍指出了传统的动力匹配问题,在案例模拟中对整车性能要求进行了分解,通过对发动机的特性曲线的研究,重点说明了发动机四大参数的选择与调整,及其对爬坡度、最高车速的影响,并在粗略的档位匹配过程中简析了高档位选择中的燃油经济性因素。通过从理论层面对公司某代表轻卡车型进行动力总成、传动系选择匹配的尝试,践行了正向动力匹配思想,为其在实践中的应用奠定一定基础。

发动机特性;速比匹配;最高车速

引言

在以往的匹配中,是有既定速比的变速箱及现有的动力总成后进行整车的计算,这种方法使得整体性能不同程度地迁就发动机等,通常车型主要的性能指标是可达到的,如最大车速、百公里加速时间,但不能同时满足非主要性能要求,如起步坡度要求、坡道最高车速等。

根据市场反馈,一台搭载LC5T450变速器的3360mm轴距轻卡,出现3档动力不足,爬坡车速太低等情况。这便是整车去适应动力传动系统所带来问题。

随着科技水平的提升,特别是电子控制的不断创新,能够按照产品开发需求对发动机运行特性曲线进行调整以及对传动比进行匹配优化,使开发过程逐渐从整车的被动匹配逐渐发展为部件主动配合整车以达到性能目标,这是一种正向的匹配方式。

现通过实例来了解一下车辆匹配的理论过程。

1 车辆相关信息

1.1 整车参数及符号

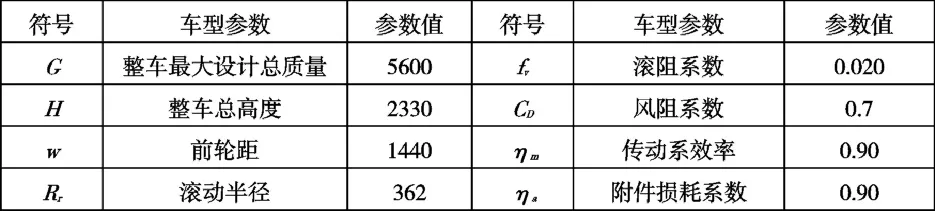

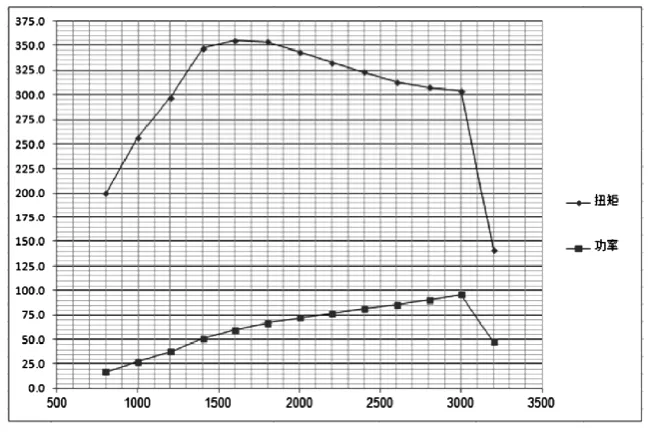

表1 整车参数

1.2 整车的动力、经济性目标设定

整车性能目标是在做完充分的市场调研后总结确定的,其代表了目标市场终端消费者的需求,在充分满足了该既定性能要求后整车才会具备较强的竞争力,但超过指标太多反而会导致整车成本的增加,从而削弱产品力。前期出口一轻卡车型,从市场客户实际测试后得到整车各项性能目标如下:

表2 目标参数

2 动力总成及变速箱的匹配

2.1 确定发动机最大功率

按驱动功率平衡关系估算最大功率:

式中,ηa—附件损失系数;ηm—传动系效率;G—汽车总质量;α—坡道角度(°);CD—风阻系数;A—迎风面积;vm—最高车速;fv—滚动阻力系数。

a.按照 vm≥110km/h 计算。ηa=ηm=0.90,G=5600kg,α=0°,CD=0.7,A=0.28m²,fv=0.020。在式(1)中带入各个参数得:83.7kW≤Pm

b.按整车要求,在 10%的压紧干石坡道行驶,车速大于40km/h。此时 α=6°,vm=40km/h。

带入参数得:Pm≥×[5600×9.8×40×(0.020×cos6°+sin6°)+=95.7kW。

通过计算,整车总重 G=5600kg、满足最高车速 vm>110km/h、10°坡道最低车速 40km/h所需的最小功率 Pm范围为>95.7kW。据此,在现有资源中,初选用潍柴 WP3机型,参数如下:

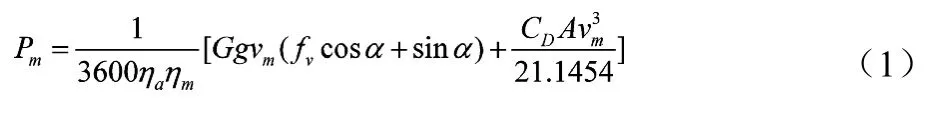

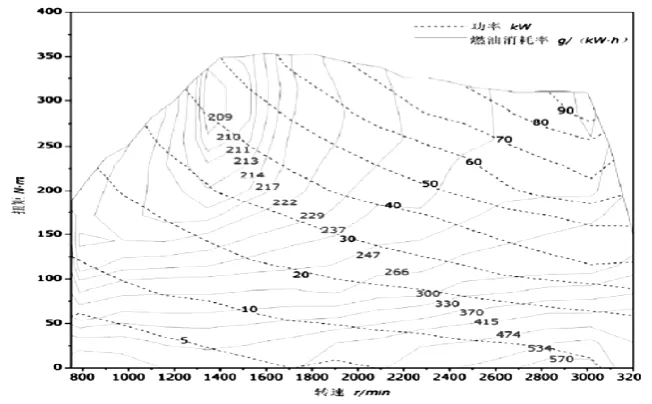

最大功率/转速:96Kw/3000rpm;最大扭矩/转速:350N·m/1400rpm~2000rpm。发动机特性如图1、图2。

图1 潍柴WP3Q130E401型柴油发动机万有特性曲线

我们知道,发动机的特性图全面反映了机器在不同工况下的转速、负荷以及燃油消耗率状况,是整机性能表现的“晴雨表”,它们是整车动力、经济性的分析的依据。

图2 潍柴WP3Q130E401型柴油发动机外特性曲线

2.2 确定各档位速比

2.2.1 一档速比的确定

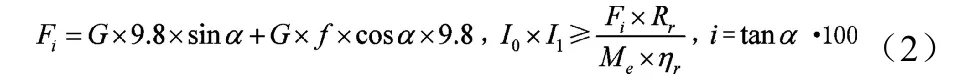

通常选定动力总成后,所选发动机的特性参数亦随之确定, 整车的最高爬坡度和坡道起步性能便由一档的速比决定了。 根据爬坡性能要求计算传动系总速比I0×I1的范围。在坡道起步以及实现最大爬坡度时的车速较低,风阻忽略。计算所用公式如下(1)。

式中,Fi—坡阻,α—坡度,Me—扭矩

在公式(2)中代入表1参数,得I0×I1如下:

爬坡度达到30%以上所要求的I0×I1范围:≥18.05;

起步坡度达到20%以上所要求的I0×I1范围:≥22.19。

以某档位在10%坡度上行驶,需 I0×Ix≥6.729;同时速度达到40km/h,需I0×Ix≤=10.236

由以上计算得到总速比与对应爬坡度的一组数据,分别将其设置为横、纵座标绘图如下:

进而求出达到最大爬坡性能和坡度起步性能要求的总传动比范围:I0×I1≥22.19。

在最大爬坡度计算中,扭矩应为Me=350N·m;在计算起步坡度时,扭矩取最低稳定车速ne=800rpm时的Me=200N·m。

2.2.2 确定高档位速比

通常Vmax是由整车最高挡匹配的速比所决定。总速比较大时,车辆具功率储备也较大,加速性良好,但经济性就相应降低,通常匹配时,若动力性许可,要尽可能降低总传动比,使经济性优化。但如果总传动比太小,对应档位整车动力性差,不得不用低档位获得高较高车速,反导致经济性降低。所以,以下因素需尽可能全面考虑以获得较优的结果。

(1)最大车速:110~120km/h

(2)发动机额定功率/转速:101kW/3000rpm

(3)经济转速区:1400rpm~2000rpm

(4)常用车速:60~80km/h

扭矩的提升势必导致燃油率增加,为了在达到动力性的同时尽可能地提升经济性,选用六挡变速箱,六档作为经济档,即,五、六档都可以达到需求车速(110km/h),这样工况良好时,用六挡行驶时功率利用率接近 100%,燃油经济性较好;在工况较差时用五挡,仍可达到需求车速,同时有一定的功率储备,可保留一定的加速性。

依据功率平衡和车速-转速关系,计算在各传动系总速比Ia=3.0、3.2、3.4、3.6、3.8时,各车速驱动功率、对应阻力功率(即V-P关系),得到驱动力-阻力功率曲线,见图5。

由图4可见,当Ia=3.6与Ia=3.0、3.2、3.4时,整车皆可获得最高需求车速,且后者达最高车速时的功率利用率近100%。因此,暂定五档在Ia=3.6左右、六档在Ia=3.2左右。

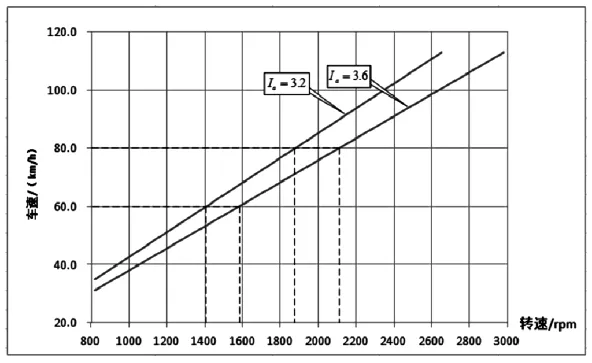

当Ia=3.6和Ia=3.2时,转速、车速的对应关系如下:

图6 发动机转速与车速关系曲线

可见:

当 Ia=3.2、同时车速在 60~80km/h时,发动机转速ne=1406~1875rpm。

当 Ia=3.6、同时车速在 60~80km/h时,发动机转速ne=1582~2110rpm。

由发动机特性图可知其经济转速为ne=1400~2000rpm区间,因此,当Ia=3.2和Ia=3.6时,车速60~80km/h为常用区,发动机处在经济区,速比较为合理。

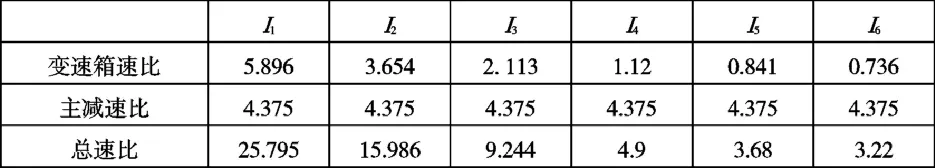

2.2.3 确定变速箱的速比

综上,总传动比:

参考现有变速箱及发动机特性的可调性幅度,经过多次计算,六挡箱速比和后桥速比:

表4 变速箱速比和主减速比

3 动力、经济性达成检验

车辆动力匹配是不断进行计算与调整的过程,以实现匹配的最优化。根据以上确定的发动机和传动比参数,对整车是否达到性能要求,进行校核,然后有必要需再对相关参数做相应的调整。

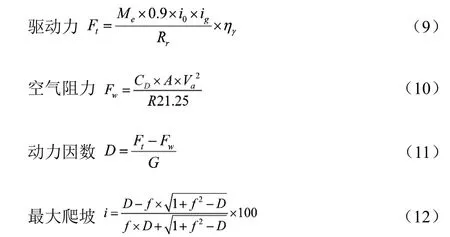

3.1 动力性验算

3.1.1 最高车速

将表1整车参数、发动机参数、4/5/6档速比等相关数据带入式(7)、(8),建立Va-P和各档位Va-Pe函数关系式,作出不同挡位功率平衡图(Va-Pe) 曲线和对应速下的行驶阻力功率曲线(Va-P),交点处对应的车速便为使用不同档位可获得的最大车速(如图6)。

图6 各挡功率平衡曲线

由图6可知,4、5、6档可达车速为82km/h、113km/h、113km/h。最大车速在第五和第六挡。其意义是,在保证非最高档具有较好的动力性时,使最高挡也获得需求车速,尽可能增大功率利用率,以提升经济性。高档与次高档均皆可达到Vm=110km/h,设计目标可完成。

3.1.2 各档最大爬坡度

由式(9)、(11)算出每个档位的不同车速的动力性因素D,后由式(12)算出同样条件下的爬坡度i, 其中的最大值便是不同档位下的最大爬坡度(其中车轮不应打滑,需满足附着力F≥Ft,当Ft≥F时按Ft=F计算)。

然后,将计算出来的车度以及爬坡度分别设为x、y座标,得图7。由图可见,1档最大爬坡度接近40%, 3档最大爬坡度>10%同时车速超过40km/h,可满足要求。

图7 档位爬坡度

3.1.3 加速性能计算

(1)原地一挡起步,连续换挡到100km/h的加速时间和加速距离按下式计算:

式中:δ为旋转质量转换系数,按经验公式。

按式(12)计算出各档不同车速下的加速度 J,做出不同档位下的Va-1/J曲线图和Va-t曲线图,车速和时间按△V=1km/h、△t=1s,得出每个档位加速到一定车速的时间。之后计算得到加速时间T≈28s和距离S≈398m。

(2)最高档从Va=40km/h加速到100km/h的加速时间。

同理,按公式(13)、(14)算出最高档下加速时间 T≈38 s和距离S≈942m。

3.2 整车燃油经济性计算

由于篇幅所限,这里未做进一步展开计算。

3.2.1 计算结果

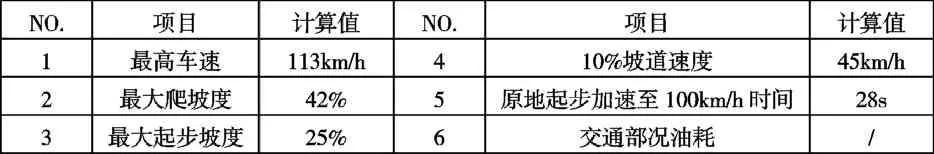

表5 整车动力性经济性计算结果

4 计算结果分析与参数修正

将表5中的计算结果与表2的整车设计目标进行比较,各项目均达到设计目标要求,说明匹配出的该组发动机外特性数据和传动系速比数据是合理的。如果有某项性能较差就须对发动机外特性数据和传动比速比进行适当修改和反复验算直到达到最优匹配。

5 结论

通过对典型轻卡车型进行简要的匹配分析,从理论层面解决了市场需求与整车性能不对等的问题。同时,发动机电控技术以及专业设计开发软件的的发展也为这种开发方式在今后设计过程中的充分应用提供了便捷、精确的计算工具,从而可根据市场需求对产品性能进精准地把握。

[1] 陈家瑞.汽车构造[M],机械工业出版社,2011.06.

[2] 彭莫,刁增祥.汽车动力系统计算匹配及评价[M],北京理工大学出版,2009.11.

[3] Gillespie·T·D, Fundamentals Of Vehicle Dynamics[M], SAE International,1992.02/赵六奇(译).车辆动力学基础,清华大学出版社,2006-12.

Research on powertrain matching process based on market problems

Wang Yuecheng, Wang Qingsheng, Zhang Wentao

( Anhui jianghuai automobile group co., ltd, Anhui Hefei 230601 )

This paper introduces and points out the problems with the traditional way of power-train matching. In the following case, it brakes down the specific requirements of the target vehicle, and through studying the engine performance curve, it mainly explains the selecting and adjusting of the “four major parameters” of the engine and its influence on climbing performance and maximum speed. Meanwhile, it also analyzes the fuel economy in selecting higher gear ratio.Though the method demonstrated in this paper, the performance of the vehicle can be optimized before mass production.

engine characteristic; speed ratio matching; maximum speed

U464

A

1671-7988(2017)22-16-04

10.16638 /j.cnki.1671-7988.2017.22.006

王月成,就职于安徽江淮汽车集团股份有限公司。

CLC NO.:U464

A

1671-7988(2017)22-16-04