冷轧厂6辊可逆冷轧机断带事故分析

谷国刚 蒋 鹏 赵丽明 谷国华

(山东泰山钢铁集团有限公司研究所,山东271199)

冷轧厂6辊可逆冷轧机断带事故分析

谷国刚 蒋 鹏 赵丽明 谷国华

(山东泰山钢铁集团有限公司研究所,山东271199)

通过对轧机断带样品的金相、硬度、厚度等的检测分析,找出了6辊可逆冷轧机断带事故产生的原因,对断带事故的预防,提高生产效率具有重要意义。

断带;6辊可逆;冷轧机

冷轧过程中钢板断带造成轧制中断,容易引起轧机工作辊表面划伤,损坏轧制设备,严重的会造成轧辊脱皮失效,影响机组的正常生产运行,增加轧制成本。

泰钢冷轧厂轧制机组拥有6台6辊可逆冷轧机,产品最薄厚度规格为0.15 mm,宽度范围为750~1550 mm。近期生产材质为SPCC的冷轧板时,在轧制第三道次过程中发生断带事故,第三道变形为1.76~1.34 mm,轧制压力为8.2 MN,入口张力为140 kN,出口张力为130 kN,速度为800 m/min,匀速轧制。现场对轧制断带样品进行了取样分析。

1 试验方法

对断带样品进行宏观分析,截取金相试样,用GX51金相显微镜进行金相检测;采用维氏硬度计对钢板硬度进行检测;采用数显外径千分尺对样品各部位厚度进行测量。

2 试验结果

2.1 宏观检测

宏观检测发现钢板断带部位一面存在密集的、形状不规则的压痕,压痕底部存在正常的钢板轧制花纹,压痕区凸出高的部位存在不规则的横向条纹,另一面表面相对较光滑、平整。经调查发现,存在压痕的一面为钢板轧制过程中的下表面,较为光滑、平整的一面为钢板轧制过程中的上表面,如图1所示。

(a) 钢板下表面(b)钢板上表面图1 钢板断带试样宏观形貌图Figure 1 Macro morphology of sample from the strip break

2.2 金相分析

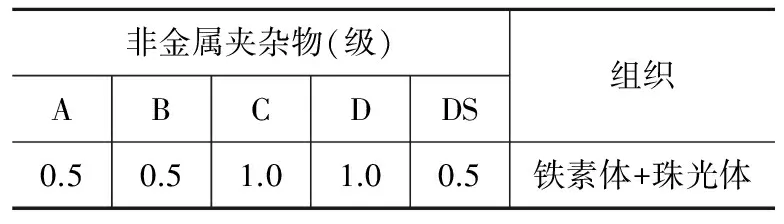

金相检测结果见表1,可见该样品基体内非金属夹杂物、组织状态基本正常。

金相检测图如图2所示,观察发现,在压痕区低的部位其组织的塑性变形流线较为密集,压痕区高的部位其组织的塑性变形流线密集程度相对较小,也就是说压痕低的部位钢板变形量较大,压痕高的部位钢板变形量相对较小。显微测量钢板压痕高的部位厚度为1.61 mm,压痕低的部位厚度仅为0.97 mm。

2.3 硬度检测

硬度检测结果见表2。

表1 金相检测结果Table 1 Metallographic test result

(a)压痕区低的部位(×100)(b)压痕区高的部位(×100)图2 试样金相检测图片Figure 2 Picture of sample in metallographic test

表2 硬度检测结果Table 2 Hardness test result

由表2硬度检测结果可知,经过2个道次的冷轧轧制,材料硬度平均值为187HV,说明材料的硬度基本正常。

2.4 厚度检测

厚度检测位置及检测结果如图3所示。

图3 厚度检测位置及检测结果Figure 3 Test position of thickness and test result

由图3可知,A点厚度为1.33 mm,B点厚度为1.703 mm,C点厚度为1.29 mm。

3 原因分析

3.1 断带事故原因

金相检测材料基体内非金属夹杂物、组织状态以及材料的硬度都基本正常,说明此次断带事故与原材料基体内非金属夹杂物、组织等无关。第三道次轧制入口张力为140 kN,出口张力为130 kN,张力比较大,厚度检测发现该部位钢板厚度较薄,且钢板表面不平整,存在压痕,造成摩擦力增大,因此引起钢板轧制速度瞬间降低,张力瞬间增大,造成断带事故。

3.2 产生压痕原因

通过厚度测量A点厚度为1.33 mm,B点厚度为1.703 mm,第三道次变形是由1.76~1.34 mm,目标厚度为1.34 mm,因此可以确定沿A点横向方向处为第三道次辊缝位置,B点以及附近的压痕缺陷没有经过第三道次辊缝,说明此压痕缺陷在第三道次轧制以前就存在。C点厚度为1.29 mm,该位置没有经过第三道次轧制,但其厚度远远小于第二道次的目标厚度,比第三道次的目标厚度还要薄。钢板变薄是由于在轧制过程中轧制力增大造成的。因轧辊表面弹性变形不同,轧制力突然增大,轧辊承受不了,影响了轧辊表面平整,造成钢板表面产生压痕。由于轧制力是受AGC液压电脑控制系统控制的,因此轧制力突然增大是由于电控系统瞬间失效造成的。由于电控系统瞬间失效造成轧制力突然增大,影响轧辊表面平整,产生压痕缺陷。

通过以上分析推断,钢板表面的压痕缺陷是由于异物压入造成的可能性很小,但不能完全排除。

4 结论

(1)此次断带事故是由于钢板表面存在压痕缺陷造成的。

(2)压痕缺陷是由于电控系统瞬间失效,导致轧制力突然增大,影响了轧辊表面平整造成的。

编辑 陈秀娟

Strip Break Accident Analysis of Six Roller Reversible Cold Rolling Mill

GuGuogang,JiangPeng,ZhaoLiming,GuGuohua

Through analyzing the metallographic, the hardness and the thickness of sample of strip break to find out the accident causes of six roll reversing cold rolling mill. It has significance for preventing the strip break accident and improving the production efficiency.

strip break; 6-roller reversible; cold rolling mill

2017—04—05

TG333.7+2

B