线性拟合与Kalman预测法修正耕深测量误差

商高高,刘存昊,韩江义

线性拟合与Kalman预测法修正耕深测量误差

商高高,刘存昊,韩江义

(江苏大学汽车与交通工程学院,镇江 212013)

为精确控制耕深及保证耕深均匀,基于耕深测量方法及误差产生原因,对耕深测量值进行修正。该文对耕深间接和直接测量原理进行分析,通过田间试验探讨耕深测量误差产生机理。试验表明,间接测量出的耕深始终小于实际耕深,目标耕深增大,耕深偏差也增加;直接方法由于受土壤不平度、植物残差等因素影响,导致测量值波动较大。该文分别采用线性拟合和Kalman预测对耕深间接和直接测量结果进行修正。结果表明,线性拟合能够降低耕深偏差(补偿前:3.20、4.48、5.61、6.90 cm,补偿后:0.14、0.19、0.16、0.17 cm),Kalman预测能够减少测量值中的噪声(预测前标准差:1.60、1.83、1.33、1.83 cm,预测后标准差:0.032、0.010、0.042、0.092 cm),使修正结果趋于真实耕深。该研究为实现电控悬挂位控制及保证播种深度提供了新的解决方案。

农业机械;传感器;算法;耕深测量;卡尔曼预测;耕深修正

0 引 言

土壤耕整是一项基本的田间作业,而耕深是衡量耕作质量的重要指标,是关系农作物根系生长和产量的重要因素[1-3]。因此,精准监测耕深对提高作业质量,促进作物生长及提高悬挂控制精度都具有重要意义。

近年来,一些学者已对耕深测量进行了许多研究。综合文献,耕深测量可分为2种,一种是直接测量,通过监测犁架相对未耕地面间的高度变化获得耕深[4-11]。相关研究表明,该方法受土壤含水量和作业温度等因素影响较大[12-14]。随着保护性田地逐渐普及,部分作物残差不再清理出田地,而植被能够吸收声波和光波,导致测量系统无法接收到反馈信号,从而影响耕深直接测量测精度[15-17]。地轮也是一种直接测量装置,通过监测地轮垂直方向上的位移变化获得耕深,测量精度高,无需考虑作业环境影响,但其结构复杂,需通过地轮、滑块及位置传感器等设备高精度配合才能实现耕深测量,并且该装置需要定期保养,仅适用于试验研究。另一种测量方式是间接测量,以悬挂机构位置和提升臂转角间的几何关系为基础,通过监测提升臂转角推算耕深[18-21]。该方式以耕作过程中车轮与地面间的相对位置恒定为前提,获得间接耕深。

综上所述,由于作业环境影响及测量原理上的差异,导致直接和间接方法测量出的耕深均存在偏差。所以,有必要对耕深测量方法及测量误差产生原因进行分析并修正。其中,线性拟合和Kalman预测在分析各参数对试验结果产生影响及剔除噪声方面是非常有效的方法。相关研究表明,线性拟合和Kalman预测在拖拉机定位[22-23]、农田面积预测[24]及土壤温度预测[25]方面相继取得了成功。然而,到目前为止与耕深修正相关的研究尚未进行。

本研究旨在探讨耕深测量误差产生原因,并对其做出相应修正。首先对耕深测量原理进行分析;然后,进行田间试验探讨耕深测量误差产生原因;最后,分别采用线性拟合和Kalman预测对耕深间接和直接测量结果进行修正及验证。

1 测量装置及耕深修正方法

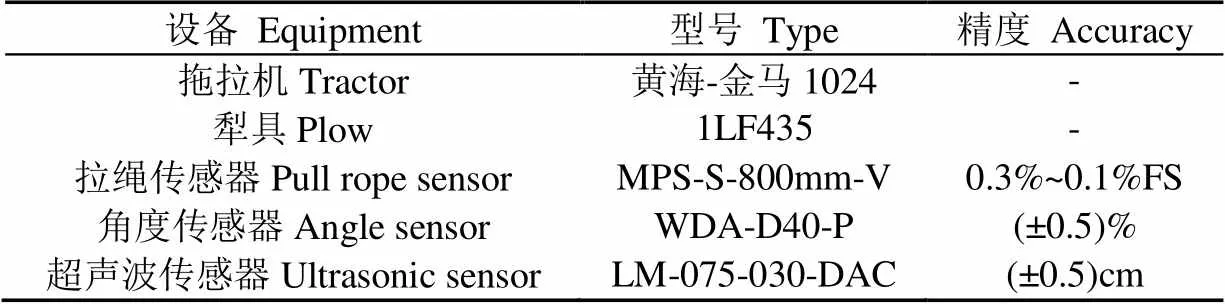

本研究首先对样机进行改造,选用角度传感器和超声波传感器对耕深间接和直接测量进行研究,样机及所选传感器型号如表1所示。

表1 样机及传感器型号

1.1 耕深测量

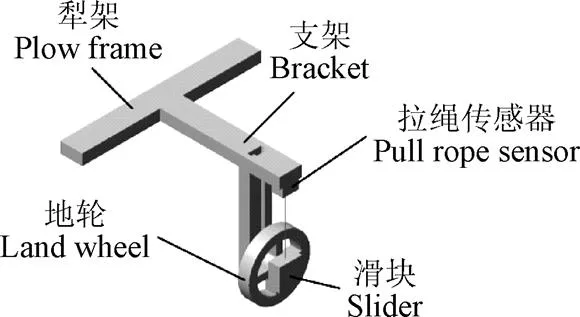

1)测量基准。相对其它耕深测量装置,地轮不仅测量精度高,而且始终和地面保持良好的接触具有很好的仿行即时响应。拉绳传感器精度高,不易受环境影响,所以以地轮和拉绳传感器组成的系统作为耕深监测基准,如图1所示。作业时,地轮随滑块在导轨上移动,拉绳传感器监测滑块相对犁架间的垂直高度变化量。

图1 地轮安装示意图

地轮耕深测量公式为

=1−0(1)

式中0、1分别为机组置于水平面和作业时地轮距离支架的距离,cm;为耕深,cm。

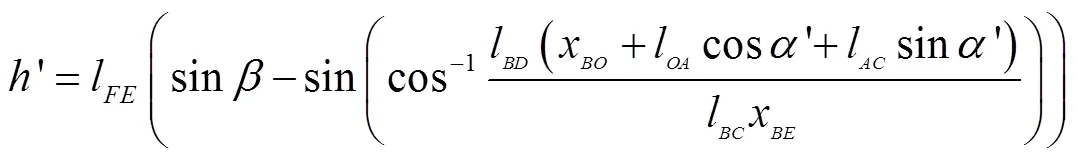

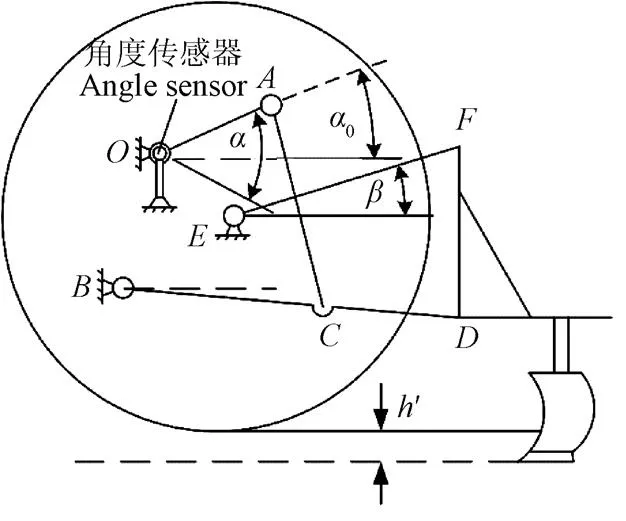

2)间接测量。悬挂机构和传感器安装示意图如图2所示。悬挂系统作业时,液压缸推动提升臂转动,控制农具升降,各杆件运动规律可通过几何关系描述[26-27],其中提升臂转角与间接耕深之间的关系,如下式所示

注:O为提升臂与拖拉机连接的铰接点;A为提升臂与提升杆连接的铰接点;B为下拉杆与拖拉机连接的铰接点;C为提升臂与下拉杆连接的铰接点;D为下拉杆与犁具连接的铰接点;E为上拉杆与拖拉机连接的铰接点;F为上拉杆与犁具连接的铰接点;β是上拉杆与水平面间的夹角,(°);α0为提升臂与水平面间的初始夹角(初始位置:机组停放在硬路面上,犁具下降到最低点时各杆件的位置),(°);α为提升臂与水平面之间的夹角,顺时针为正,(°);h′为间接测量耕深,cm。

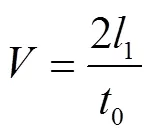

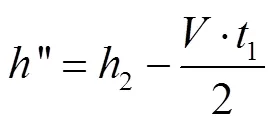

3)直接测量。超声波传感器受温度影响较大,最高可使声速发生7%变化[28]。为降低温度对声速产生的影响,本研究采用双头超声波传感器测量耕深,如图3所示。测量时,先由温度补偿头校正声速,如式(4);然后,计算出测量头从声波发射至接收到回波的时间,根据校正的声速和接收到回波的时间,得出犁架与未耕地面间的距离;最后,根据犁架距离地面的初始距离与犁架距离地面的实际距离,计算出直接耕深,如式(5)所示。

注:G为耕深测量头;H为温度补偿头;h2为初始测量距离,cm;h3为实际测量距离,cm;l1为温度补偿监测距离,cm;为直接测量耕深,cm。

式中0、1分别为温度补偿头和耕深测量头从发出到接收到回波的时间,s;为校正后的声速,cm/s。

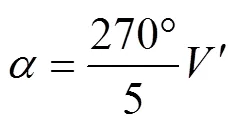

1.2 测量值与耕深关系

本研究所选拉绳传感器、角度传感器及超声波传感器电压输出范围均为0~5 V,角度传感器、超声波传感器及拉绳传感器测量范围分别为0°~270°、30~200 cm及0~100 cm。上述3种传感器电压输出值与被测量之间的关系式如下

式中为传感器电压输出值,V。

1.3 耕深修正方法

1)耕深线性拟合。现实物理研究过程中,一些物理量函数难以由经典理论推导出来,但基于需要又希望得到这些变量间的函数关系,这时就需要利用线性拟合的方法利用试验数据结合数学方法得到物理量之间的近似函数表达式[29]。线性拟合是一种广泛应用的估计方法,能够从一组测定的、有限个数据点中找出未知变量间的内在规律,对系统做出预测。

对于一组数据{(x,y),(=1,2,…,)},若曲线拟合函数为=(),则第点误差为(x)−y,所有误差平方和为[(x)−y]2,求出函数[(x)−y]2最小值对应的参数,即可得到拟合曲线=()。通常采用拟合优度2来描述拟合曲线对观测值的拟合程度。

2)Kalman预测。超声波测距采用固定阈值的比较器比较输出,高精度的渡越时间决定了超声波测距的准确性,Kalman预测适用于双回波重叠情况的检测超声回波到达时刻算法,能够准确地检测回波到达时刻,提高测量精度[30-31]。

Kalman预测过程如图4所示,通过一系列的公式估计某过程的状态,将噪声对系统辨识的影响降到最低。Kalman的每一次状态更新只需上一状态的估计值和当前状态的测量值,无需储存大量数据,适用于微处理器在有限内存空间实现悬挂的实时控制。

图4 Kalman预测流程

Kalman预测前首先要确定初始参数(0|0)(零时刻最优值)和(0|0)(初始协方差)。理论上这2个初始值可随意指定,因随Kalman预测,会逐渐收敛,为了获得较高的收敛速度,本研究将目标值作为初始值。对于,一般不取0,因为这样可能会令Kalman完全相信给定的(0|0)是系统最优值,从而使算法不能收敛。

如图4所示,误差协方差更新过程中的和Kalman计算过程中的分别是过程噪声方差和测量噪声方差,目前没有精确获得该值的方法,通常采用试验法和试错法对其进行估计。是由于人为干扰、车辆震动、风等自然因素造成的。可采用对比试验进行估计。如,将犁耕机组分别置于平整的柏油路和试验田,保持犁具位置不变,行驶机组,对比2种条件下传感器采集到的数据,以其方差偏差作为过程噪声方差。与传感器精度密切相关,属于统计意义上的参数,可对传感器测量的数据进行大量概率统计,取其平均方差作为测量噪声方差。根据上述方法,和的计算值分别为0.06、0.03。

2 测量系统标定与数据采集

2.1 测量系统标定

由于各型号犁具尺寸存在差异及悬挂机构部分杆件尺寸可调,每次更换或调节犁具时各杆件长度均会发生变化,导致耕深计算关系也会发生改变。因此,悬挂自动控制中,并不针对参数变化的关系编程,而是采用系统标定的方法得到传感器电压测量值与实际耕深间的关系[32]。

标定时将机组置于标定台,按最大耕深时使犁具前后、左右均处于水平位置,并将犁具左右限制在适当范围,避免出现侧偏。缓慢提升犁具均匀选取若干点,采集不同耕深下传感器电压输出值。根据采集到的数据,对传感器电压输出值与耕深进行标定,结果如下

1=155.2−0.057 931120.999 1 (9)

2=80−0.031 4222=0.999 5 (10)

式中1、2分别为间接和直接测量耕深,cm;1、2分别为角度传感器和超声波传感器电压输出值,mV。可以看出,2种测量方法的拟合优度均近似为1,说明传感器电压输出值与耕深存在较强线性关系。

2.2 数据采集原理

本研究以拉绳传感器、角度传感器和超声波传感器为观测原件,以其电压输出值作为观测量,通过数据采集单元将电压输出值转换为耕深。数据采集单元将监测到的数据发送到显示器和电脑,用于作业人员参考和后续试验数据处理。

2.3 数据采集过程

田间试验在盐城马恒达拖拉机试验田进行,包括耕作和仿行作业。耕作时,选取常用的耕深15、20、25、30 cm进行作业;耕作后,采用地轮在作业后的田地上进行仿行,仿行中地轮用于维持犁具高度,使犁具紧贴耕作后的地面,同时选用直接和间接方法测量耕深。

为使耕深修正更具说服力,试验后,将采集到的数据分为2组,分别用于耕深测量误差分析和修正。

3 结果与分析

3.1 耕深测量结果分析

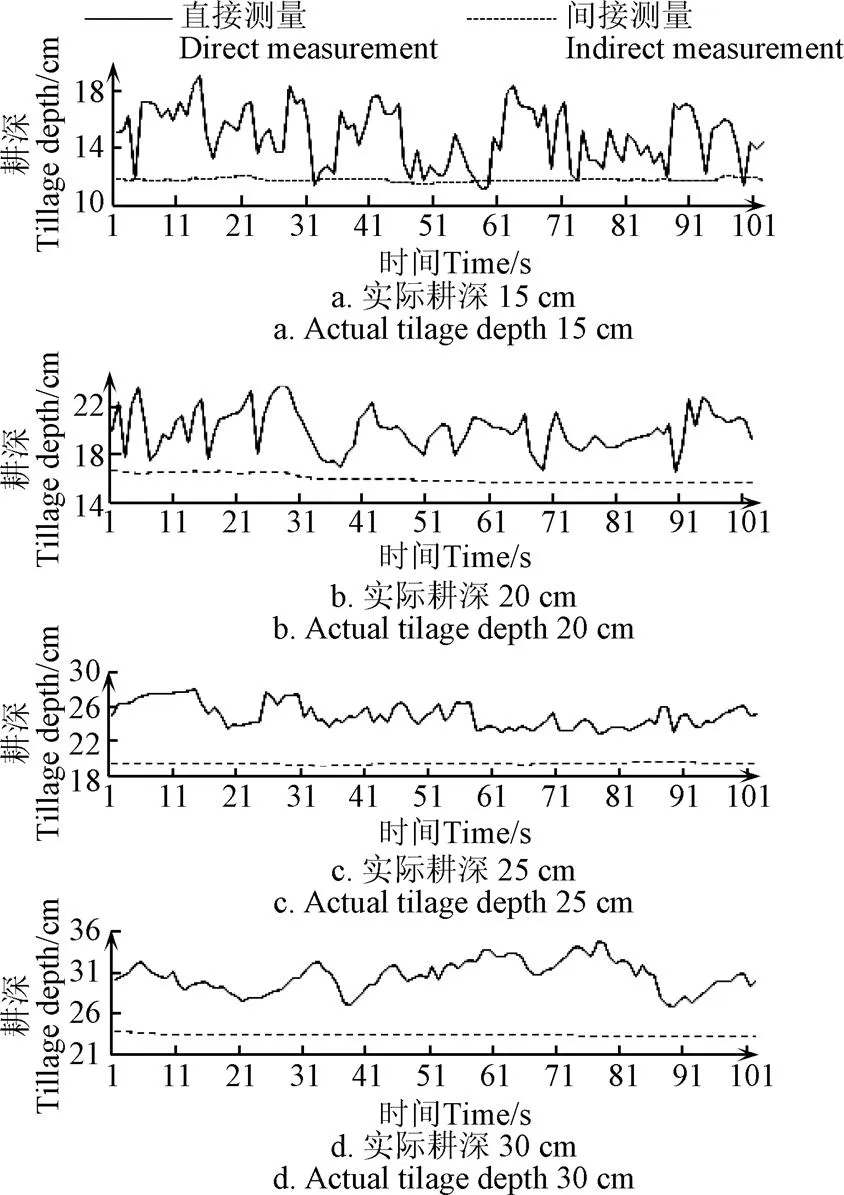

选取一组试验数据,作出耕深时间历程曲线,如图5所示。可以看出,间接测量出的耕深较平稳,标准差在0.029~0.36 cm之间;直接测量出的波动较大,标准差在1.41~1.99 cm之间。产生这种差异的原因可解释为,间接测量中传感器安装在拖拉机上,作业时受到拖拉机震动产生的干扰;直接测量中传感器安装在犁具上,作业时不仅受到来自拖拉机震动的影响,而且植物残差和土壤含水量等因素也会对耕深测量产生干扰。

相对直接测量,间接方法测量出的耕深与实际耕深间的偏差(间接:3.22、4.06、5.65、6.62 cm;直接:0.16、0.09、0.03、0.59 cm)较大,且从图5可以看出,间接测量出的耕深始终小于实际耕深,并随实际耕深的增大耕深偏差也增加。

由于耕作田地松软,作业时车轮会出现下陷,并随目标耕深增大下陷量也会增加,致使测量基准发生变化,故可能导致间接耕深偏差。而直接方法测量的是犁架相对未耕地面间的距离,车轮下陷不会对直接耕深测量产生影响。

图5 耕深时间历程变化曲线

基于上述分析,可以得出,间接测量产生的主要是测量偏差,直接测量产生的主要是测量值的波动。故无论是间接测量还是直接测量,其测量结果都与实际值存在一定误差,均无法直接用于农艺评估和耕深控制。因此,需要根据误差产生的原因对测量结果进行修正,以满足农艺要求。

3.2 耕深修正

1)间接测量修正

耕作过程中,耕深修正主要是寻求耕深误差的变化规律,而耕深测量过程中,目标耕深固定不变,可寻求有限观测数据及其伴随耕深偏差间的变化规律,探究耕深与耕深偏差之间的关系。线性拟合则是通过最小化误差的平方和寻找数据的最佳函数匹配。为此,本研究采用MATLAB对耕深偏差与实际耕深进行拟合,结果为

3=0.235 83−0.41832=0.986 1 (11)

式中3为实际耕深,cm;3为间接耕深偏差,cm。由拟合优度可以看出,间接耕深偏差与实际耕深呈较强线性关系,故可基于该式对间接耕深进行修正。

选取不同于耕深误差分析的另一组数据根据式(11),对间接测量结果进行修正,修正结果如图6所示。可以看出,修正前后的耕深标准差基本一致,修正前:0.042、0.080、0.032、0.070 cm;修正后:0.047、0.060、0.030、0.082 cm,保证了耕深稳定性,而耕深偏差分别从3.20、4.48、5.61、6.90 cm降低到0.14、0.19、0.16、0.17 cm,故线性拟合能够在保证耕深稳定的前提下减小耕深偏差。

2)直接测量修正

根据Kalman递归原理编写预测程序,选取采集数据中不同于耕深测量误差分析的数据进行预测,预测结果如图7所示。可以看出,Kalman预测后耕深波动降低,预测后的标准差从1.60、1.83、1.33、1.83 cm下降到0.032、0.010、0.042、0.092 cm。故Kalman能够降低原数据中的噪声,使预测后的耕深尽可能趋近于真实值。

图6 间接耕深测量修正结果

图7 间接耕深修正结果

从耕深平均值来看,虽然Kalman过滤掉了原数据中波动较大的信号,但是滤波后的耕深平均值(滤波前:15.06、20.05、25.42、29.33 cm,滤波后:15.02、20.08、25.07、30.14 cm)近似不变,并且滤波前后的耕深偏差(滤波前:0.064、0.050、0.420、0.650 cm,滤波后:0.020、0.084、0.070、0.170 cm)也非常接近。故Kalman仅滤除了无关信号,并未改变耕深变化趋势,避免了信号失真。

4 结论与讨论

1)对耕深间接和直接测量方法进行了探讨,分析出影响耕深测量误差的可能因素,证明了线性拟合和Kalman预测适用于耕深误差修正。

2)耕深间接测量偏差与实际耕深近似呈线性相关,基于拟合公式能够有效补偿耕深偏差(补偿前:3.20、4.48、5.61、6.90 cm;补偿后:0.047、0.060、0.030、0.082 cm),并保证补偿后的耕深标准差(补偿前:0.042、0.080、0.032、0.070 cm;补偿后:0.047、0.060、0.030、0.082 cm)近似不变。

3)Kalman预测能够准确预测回波到达时刻,通过状态更新减少测量值中的噪声,降低了耕深标准差(预测前:1.60、1.83、1.33、1.83 cm;预测后:0.032、0.010、0.042、0.092 cm),缩小了耕深波动范围。

4)先前研究者专注于耕深测量装置设计,由于试验环境复杂多变,各装置的测量精度均会受影响。本研究通过分析误差产生的原因,对其作出修正,提高了耕深测量精度,为精确控制耕深及实现悬挂位控制提供了新的解决方案。

5)耕深测量方式不同,误差来源也不尽相同。间接测量误差可能来自于车轮下陷及杆件变形等因素,使标定基准发生改变;直接测量误差可能来自于土壤不平度、植物残差等因素,导致测量值波动较大。尽管本研究对耕深误差产生的原因进行了分析,但并没有进一步验证和量化各因素对耕深误差产生的影响,该部分对提高耕深测量精度更值得深入的探究。

[1] 商高高,谢凌云,季顺静. 拖拉机悬挂系统耕深自动控制策略的研究[J]. 中国农机化学报,2016,37(7):136-140.

Shang Gaogao, Xie Lingyun, Ji Shunjing. Reasearch on plowing depth automatic control for tractor hitch system[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(7): 136-140. (in Chinese with English abstract)

[2] 康杰,聂有红,何家慧,等. 耕深电子测量和显示装置的设计与试验研究[J]. 农机化研究,2015,37(1):128-130.

Kang Jie, Nie Youhong, He Jiahui, et al. Design on a device for electronically detecting and displalying tilling depth[J]. Journal of Agricultural Mechanization Research, 2015, 37(1): 128-130. (in Chinese with English abstract)

[3] 阿依丁·克扎突拉,吴明涛,何培祥,等. 耕深自动调节控制系统[J]. 农机化研究,2013(3):160-163.

Ayiding Kezhatula, Wu Mingtao, He Peixiang, et al. The control system of automatic adjust for plowing depth[J]. Journal of Agricultural Mechanization Research, 2013(3): 160-163. (in Chinese with English abstract)

[4] Rosell J R, Sanz R. A review of methods and applications of the geometric characterization of tree crops in agricultural activities[J]. Computers & Electronics in Agriculture, 2012, 81(4): 124-141.

[5] Saeys W , Engelen K ,Ramon H, et al. An automatic depth control system for shallow manure injection, part 1: Modelling of the depth control system[J]. Biosystems Engineering, 2007, 98(2): 146-154.

[6] Søgaard H T. Automatic control of a finger weeder with respect to the harrowing intensity at varying soil structures[J]. Journal of Agricultural Engineering Research, 1998, 70(2): 157-163.

[7] Vander L S, Mouazen A M, Anthonis J, et al. Infrared laser sensor for depth measurement to improve depth control in intra-row mechanical weeding[J]. Biosystems Engineering, 2008, 100(3): 309-320.

[8] Kiani S, Kamgar S, Raoufat M. Automatic on-line depth control of seeding units using a non-contacting ultrasonic sensor[C]//XVIIth World Congress of the International Commission of Agricultural and Biosystems Engineering, Québec City, Canada, 2010: 1-8.

[9] Suomi P, Oksanen T. Automatic working depth control for seed drill using ISO 11783 remote control messages[J]. Computers & Electronics in Agriculture, 2015, 116: 30-35.

[10] Lee J, Yamazaki M, Oida A, et al. Field performance of proposed foresight tillage depth control system for rotary implements mounted on an agricultural tractor[J]. Journal of Terramechanics, 2000, 37(2): 99-111.

[11] Hesse H. Electro-hydraulic header control for combine harvesters[C]//28th International Symposium on Agricultural Mechanics, Opatija, Croatia, 2000: 33-41.

[12] Lee J, Yamazaki M, Oida A, et al. Non-contact sensors for distance measurement from ground surface[J]. Journal of Terramechanics, 1996, 33(3): 155-165.

[13] Qi J, Zhang S, Yu Y, et al. Experimental analysis of ground speed measuring systems for the intelligent agricultural machinery[C]//2010 Seventh International Conference on Fuzzy Systems and Knowledge Discovery, IEEE, 2010: 668-671.

[14] Jia H L, Wang L C, Li C S, et al. Combined stalk-stubble breaking and mulching machine[J]. Soil & Tillage Research, 2010, 107(1): 42-48.

[15] 贾洪雷,赵佳乐,姜鑫铭. 行间免耕播种机防堵装置设计与试验[J]. 农业工程学报,2013,29(18):16-25.

Jia Honglei, Zhao Jiale, Jiang Xinming, et al. Design and experiment of anti-blocking mechanism for inter-row no-tillage seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(18): 16-25. (in Chinese with English abstract)

[16] Anthonis J, Mouazen A M, Saeys W, et al. An automatic depth control system for online measurement of spatial variation in soil compaction, part 3: Design of depth control system[J]. Biosystems Engineering, 2004, 89(3): 267-280.

[17] 聂友红,康杰,何家慧,等. 耕深自动调节控制系统设计与试验研究[J]. 农机化研究,2015,37(2):143-145.

Nie Youhong, Kang Jie, He Jiahui, et al. Depth tillage automatically adjust the design and test of control system[J]. Journal of Agricultural Mechanization Research, 2015, 37(2): 143-145. (in Chinese with English abstract)

[18] 吴维雄,马荣朝. 悬挂犁耕机组耕深自动控制的研究[J]. 农机化研究,2007(9):77-79.

Wu Weixiong, Ma Rongchao. Design of the automatic control of the plowing depth of the integrated plowing set[J]. Journal of Agricultural Mechanization Research, 2007(9): 77-79. (in Chinese with English abstract)

[19] Mouazen A M, Anthonis J, Saeys W, et al. An automatic depth control system for online measurement of spatial variation in soil compaction, part 1: Sensor design for measurement of frame height variation from soil surface[J]. Biosystems Engineering, 2004, 89(2): 139-150.

[20] 李玲,李志刚,李江,等. CWYs-400A型耕深传感器测试系统的应用[J]. 新疆农村机械化,2001(1):29.

Li Ling, Li Zhigang, Li Jiang, et al. Application of CWYs- 400A tillage sensor test system[J]. Xinjiang Agricultural Mechanization, 2001(1): 29. (in Chinese with English abstract)

[21] 谢斌,李皓,朱忠祥,等. 基于倾角传感器的拖拉机悬挂机组耕深自动测量方法[J]. 农业工程学报,2013,29(4):15-21.

Xie Bin, Li Hao, Zhu Zhongxiang, et al. Measuring tillage depth for tractor implement automatic using inclinometer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(4): 15-21. (in Chinese with English abstract)

[22] Xi S F. The research and applications of program fitting data[J]. Journal of Zhejiang University of Technology, 2003, 31(3): 586-590.

[23] Guo Linsong, He Yong, Zhang Qin, et al. Real-time tractor position estimation system using a Kalman filter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2002, 18(5): 96-101.

郭林松,何勇,张勤,等. 基于Kalman过滤器的实时拖拉机位置确定系统[J]. 农业工程学报,2002,18(5):96-101. (in English with Chinese abstract)

[24] 鲁植雄,钟文军,刁秀永,等. 基于拖拉机作业轨迹的农田面积测量[J]. 农业工程学报,2015,31(19):169-176.

Lu Zhixiong, Zhong Wenjun, Diao Xiuyong, et al. Measurement of field area based on tractor operation trajectory[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(19): 169-176. (in Chinese with English abstract)

[25] 王福顺,孙小华,王树涛. 基于曲线拟合的土温高精度测量系统[J]. 农机化研究,2013,35(8):158-161.

Wang Fushun, Sun Xiaohua, Wang Shutao. High accurate measurement system for soil temperature based on the curve fitting[J]. Journal of Agricultural Mechanization Research, 2013, 35(8): 158-161. (in Chinese with English abstract)

[26] 沈则方,高翔,周小健. 拖拉机悬挂机构参数的优化设计[J]. 机械设计与制造工程,2010,39(3):43-46.

Shen Zefang, Gao Xiang, Zhou Xiaojian. Optimization design of linkage device parameters for tractor-plough[J]. Manufacture Information Engineering of China, 2010, 39(3): 43-46. (in Chinese with English abstract)

[27] Parker D H, Schwab F R, Shelton J W, et al. Calibration and modeling of a dual-axis inclinometer[J]. Precision Engineering, 2005, 29(3): 381-385.

[28] 苏炜,龚壁建,潘笑. 超声波测距误差分析[J]. 传感器与微系统,2004,23(6):8-11.

Su Wei, Gong Bijian, Pan Xiao. Error analysis of measuring distance with ultrasonic[J]. Journal of Transducer Technology, 2004, 23(6): 8-11. (in Chinese with English abstract)

[29] 陈岚峰,杨静瑜,崔崧,等,基于MATLAB的最小二乘曲线拟合仿真研究[J]. 沈阳师范大学学报:自然科学版,2014,32(1):75-79.

Chen Lanfeng, Yang Jingyu, Cui Song, et al. MATLAB simulation of curve fitting based onleast-squares[J]. Journal of Shenyang Normal University: Natural sciences edition, 2014, 2014, 32(1): 75-79. (in Chinese with English abstract)

[30] 魏国,王昕,孙金玮,基于扩展卡尔曼滤波的超声波渡越时间估计[J]. 吉林大学学报,2011, 41(3) : 832-837.

Wei Guo, Wang Xin, Sun Jinwei. Method for ultrasonic time-of-flight estimation based on extended Kalman filter[J]. Journal of Jilin University,2011, 41(3) : 832-837. (in Chinese with English abstract)

[31] 崔延硕. 基于无味卡尔曼滤波的超声回波精确定位研究[J]. 信息通信, 2015, (7) : 3-4.

[32] 谢凌云. 大马力拖拉机电液悬挂系统耕深自动控制研究[D]. 镇江:江苏大学,2016.

Xie Lingyun. Research on Plowing Depth Automatic Control for High-power Tractor Electro-hydraulic Hitch System[D]. Zhenjiang: Jiangsu University, 2016. (in Chinese with English abstract)

商高高,刘存昊,韩江义.线性拟合与Kalman预测法修正耕深测量误差[J]. 农业工程学报,2017,33(22):183-188. doi:10.11975/j.issn.1002-6819.2017.22.023 http://www.tcsae.org

Shang Gaogao, Liu Cunhao, Han Jiangyi. Modification of tilling depth measurement errors by linear fitting and Kalman prediction method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(22): 183-188. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.22.023 http://www.tcsae.org

Modification of tilling depth measurement errors by linear fitting and Kalman prediction method

Shang Gaogao, Liu Cunhao, Han Jiangyi

(212013)

To precisely control the tillage depth and ensure uniform tillage depth, in this study, measured values of the tillage depth are corrected based on the tillage depth measurement methods and the causes of the measurement errors. In indirect measurement of the tillage depth, the tillage depth is calculated by monitoring the angle of the lifting arm based on the geometric relationship between the position of the suspension mechanism and the angle of the lifting arm. The tillage depth can also be measured directly by monitoring the height change of the plow frame relative to the land that has not been tilled. Due to the excellent imitation real-time response of the land wheels and the high measurement accuracy of the pull rope sensor that is less susceptible to the impact of the operating environment, with the system made up by the land wheels and the pull rope sensor as the measuring basis, the angular transducer and ultrasonic transducer as the cases, the principles of the tillage depth measurement, both direct and indirect, are analyzed. Besides, the prototype is rebuilt and the tillage and imitation tests are carried out in the Mahindra Tractor Experimental Field (Nanchang, China). The causes of errors in the indirect and direct measurement of tillage depth are explored based on the collected data. As shown by the experiment results, due to the changed measuring basis that might be caused by the wheel sinkage and the tilted tractor body, the indirectly measured tillage depth is always smaller than the target tillage depth, and the deviation becomes larger as the target tillage depth increases; there is a great fluctuation in the values obtained using the direct measurement method, for the sensor cannot conduct accurate sampling because of the factors like soil unevenness, plant residuals, and unit vibration. Based on the causes of the measurement errors, both the direct and indirect measurement results are corrected by the fitting and the Kalman prediction, respectively. As suggested in the modification results, there is an approximate linear correlation between the tillage depth deviation from the indirect measurements and the actual tillage depth (2=0.986 1), which can effectively reduce the deviation based on the fitting formula (before compensation: 3.20, 4.48, 5.61, 6.90 cm; after compensation: 0.14, 0.19, 0.16, 0.17 cm) and ensure that the standard deviation after compensation remains approximately unchanged (before compensation: 0.042, 0.08, 0.032, 0.07 cm; after compensation: 0.047, 0.06, 0.03, 0.082 cm); Kalman prediction can accurately predict the arrival time of the echo and reduce the noises in the measurements through the state update, which reduces the standard deviation of tillage depth (before: 1.60, 1.83, 1.33, 1.83 cm; later: 0.032, 0.010, 0.042, 0.092 cm) and ensures that the average tillage depth (before: 15.06, 20.05, 25.42, 29.33 cm; later: 15.02, 20.08, 25.07, 30.137 cm) and deviation (before: 0.064, 0.05, 0.42, 0.65 cm; later: 0.02, 0.084, 0.07, 0.17 cm) are approximately the same. Through fitting, the variation patterns of the limited observation data and the tillage depth deviations can be explored, and Kalman prediction can minimize the impact of noises on the identification of the system state. As fitting and Kalman prediction play an effective role in analyzing the influence of different parameters on test results and noise reduction, they are applicable to the correction of tillage measurement errors. The method to correct errors in indirect and direct measurements of the tillage depth proposed in this study provides a new solution for precisely controlling the electronic suspension and ensuring the seeding depth.

agricultural machinery; sensors; algorithms; tillage depth measurement; Kalman prediction; tilling depth modification

10.11975/j.issn.1002-6819.2017.22.023

S233.1; S126

A

1002-6819(2017)-22-0183-06

2017-07-08

2017-10-19

丘陵山地拖拉机关键技术研究与整机开发(2016YFD0700400)

商高高,副教授,主要从事汽车机电一体化研究。 Email:shanggaogao@ujs.edu.cn