花生全喂入摘果装置的应用现状与发展思路

周德欢,胡志超,于昭洋,王 冰,曹明珠,王申莹

(农业部南京农业机械化研究所,南京 210014)

花生全喂入摘果装置的应用现状与发展思路

周德欢,胡志超,于昭洋,王 冰,曹明珠,王申莹

(农业部南京农业机械化研究所,南京 210014)

简述了国内外花生生产产业的基本情况及国内外花生收获机械的应用现状,从工作原理、结构类型等方面详尽地论述了现有典型的全喂入摘果装置,并指出了花生全喂入摘果装置主要存在的问题。最后,分析了我国花生摘果装置的研究重点及发展方向,并提出相关的建议与对策。

花生;全喂入;摘果装置;发展思路

0 引言

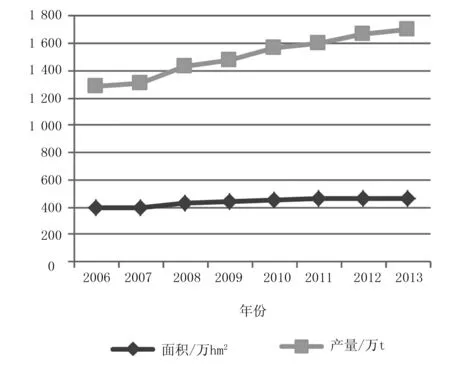

花生是我国重要的经济作物、油料作物和食品原料,也是我国极具竞争力的大宗创汇农产品。我国花生主要种植在河南、山东、河北和辽宁等地。据联合国粮农组织统计数据:2013年,全国花生种植面积468.2万hm2,占全球种植面积的18.5%,居世界第二;产量1 692万t,占世界总产量37.4%,居世界第一[1-3]。近几年,我国花生的面积与产量如图1所示。

花生具有种植效益高、产油率高、油脂品质好等特点,随着花生价值的突显,近几年我国花生的种植面积呈稳步增长的态势。然而,我国花生生产机械化水平无论同主要粮食作物比,还是同发达国家的相关技术比,还处在落后阶段。尤其是花生的收获环节,主要依靠人工完成挖掘、摘果等作业,存在费工、费时、成本高等缺点。2009年,我国花生收获机械化水平仅为18.02%[4],严重制约了产业发展,机械化需求十分迫切。

农业种植结构的调整、技术的提高、国家的重视及科研的投入,使得花生机械化收获技术得到迅速发展。花生摘果是机械化分段收获中重要一环,也是联合收获的关键技术,摘果装置结构形式的设计及作业参数的选定直接决定摘果性能,从而决定花生摘果机和花生联合收获机的作业性能好坏。因此,了解花生摘果装置的研究应用现状和发展历程,对花生产业的发展起着重要的作用。

图1 近几年我国花生的面积与产量花生

1 花生收获机械概况

花生机械化收获指收获作业过程全部由机具代替人工挖掘、摘果等作业,分为机械化联合收获和机械化分段收获。机械化联合收获一般由花生联合收获机一次性完成挖掘、去土、摘果、清选、集果和秧蔓处理等收获作业[5];机械化分段收获即采用收获机或人工起挖花生,经运输,用摘果机作业。目前,我国豫、鲁、冀及东北等花生主要产区已经应用挖掘机代替人工挖掘,花生联合收获机由小规模示范推广阶段向批量生产快速发展。

1.1 花生收获机(挖掘机)

花生收获机适用于两段式收获,有挖掘花生和铺放的功能,尚需捡拾收获机捡拾摘果作业。国外花生收获机主要针对匍匐型花生的特点设计,不适合我国使用。莱阳农学院与青岛万农达花生有限公司研制的4H-2型花生收获机、农业部南京农业机械化研究所研制的4H-1500型花生收获机(见图2),都得到一定推广,性能较好。

图2 4H-1500型花生收获机

1.2 花生摘果机

花生摘果机可以把花生荚果从花生秧蔓上摘下并进行清选,摘果机性能的好坏由摘净率、破损率及生产效率等重要指标决定[6]。摘果辊筒是花生摘果装置核心工作部件,直接决定摘果作业性能。摘果辊筒的分类方式有多种,如表1所示。按不同的喂入方式分,有半喂入式和全喂入式两种摘果机型。

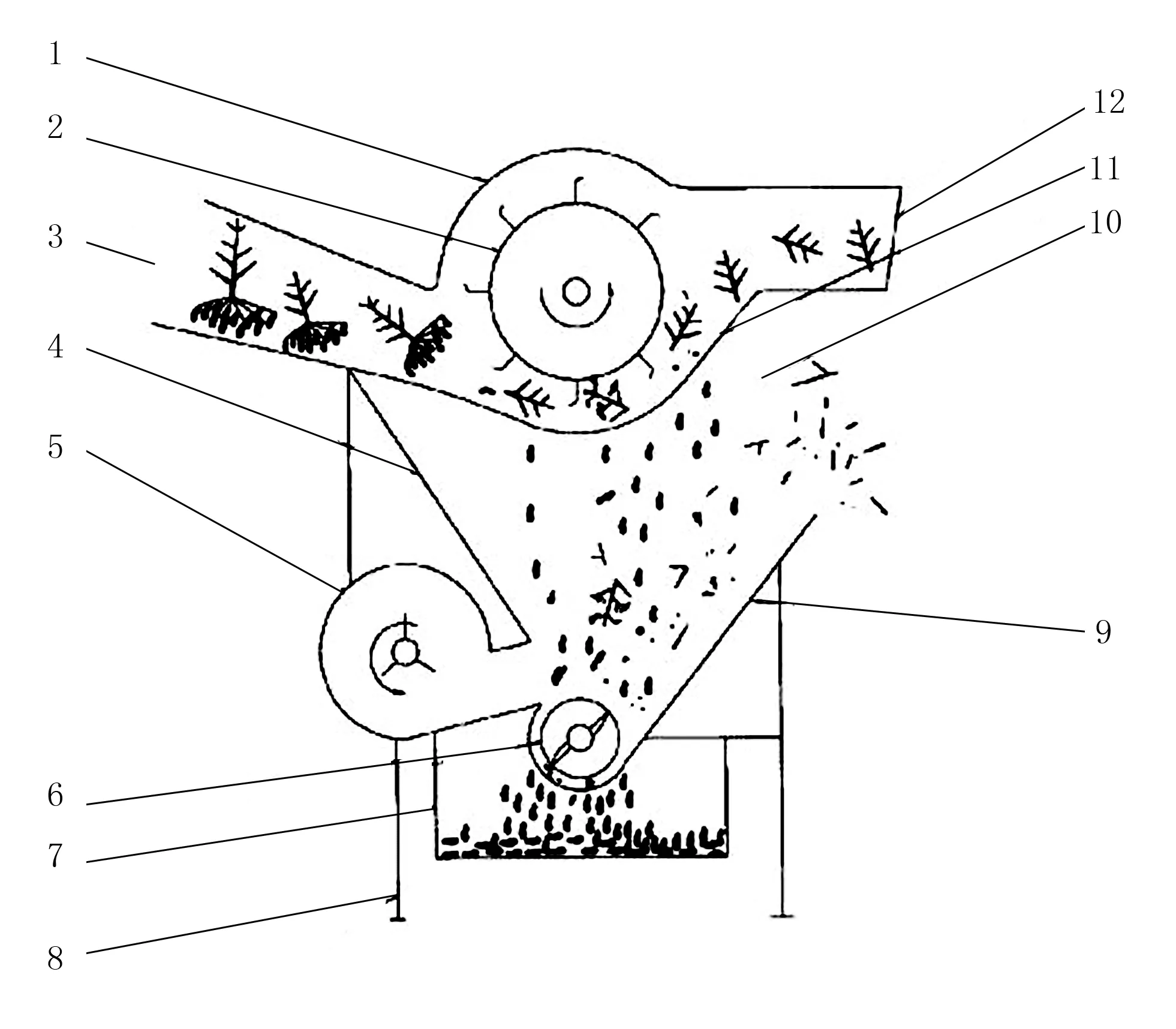

表1 摘果辊筒的分类

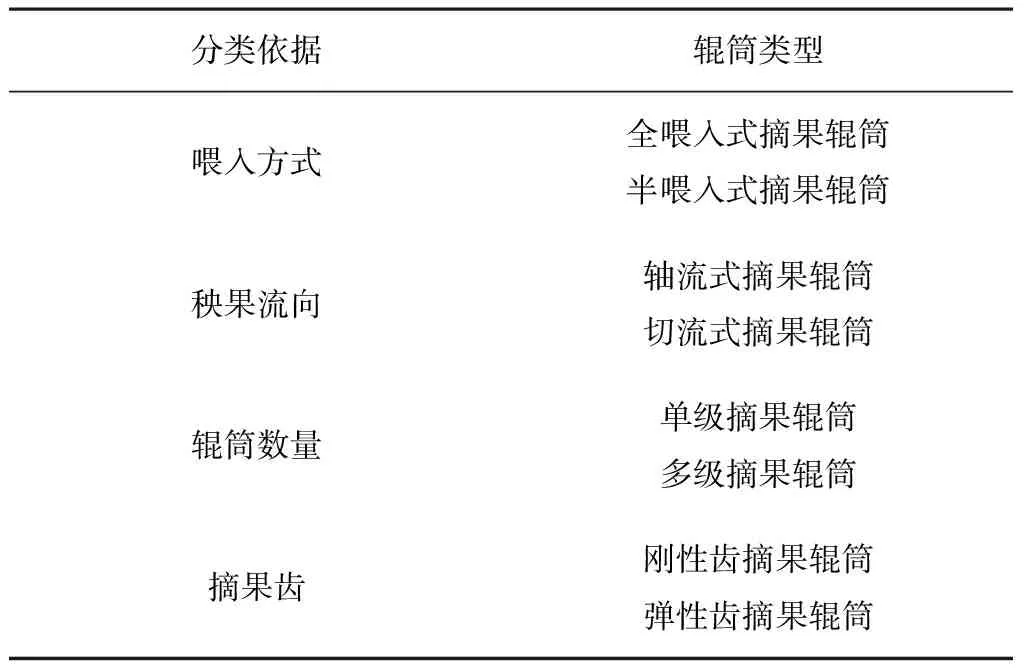

半喂入方式摘果如图3所示。其夹持机构夹持花生秧蔓,沿摘果辊轴向移动,夹持机构正下方有一对转向相反、刮板交错排列的摘果辊;高速转动的摘果辊上刮板拍打花生荚果,使花生荚果与花生秧的分离,实现花生摘果作业。

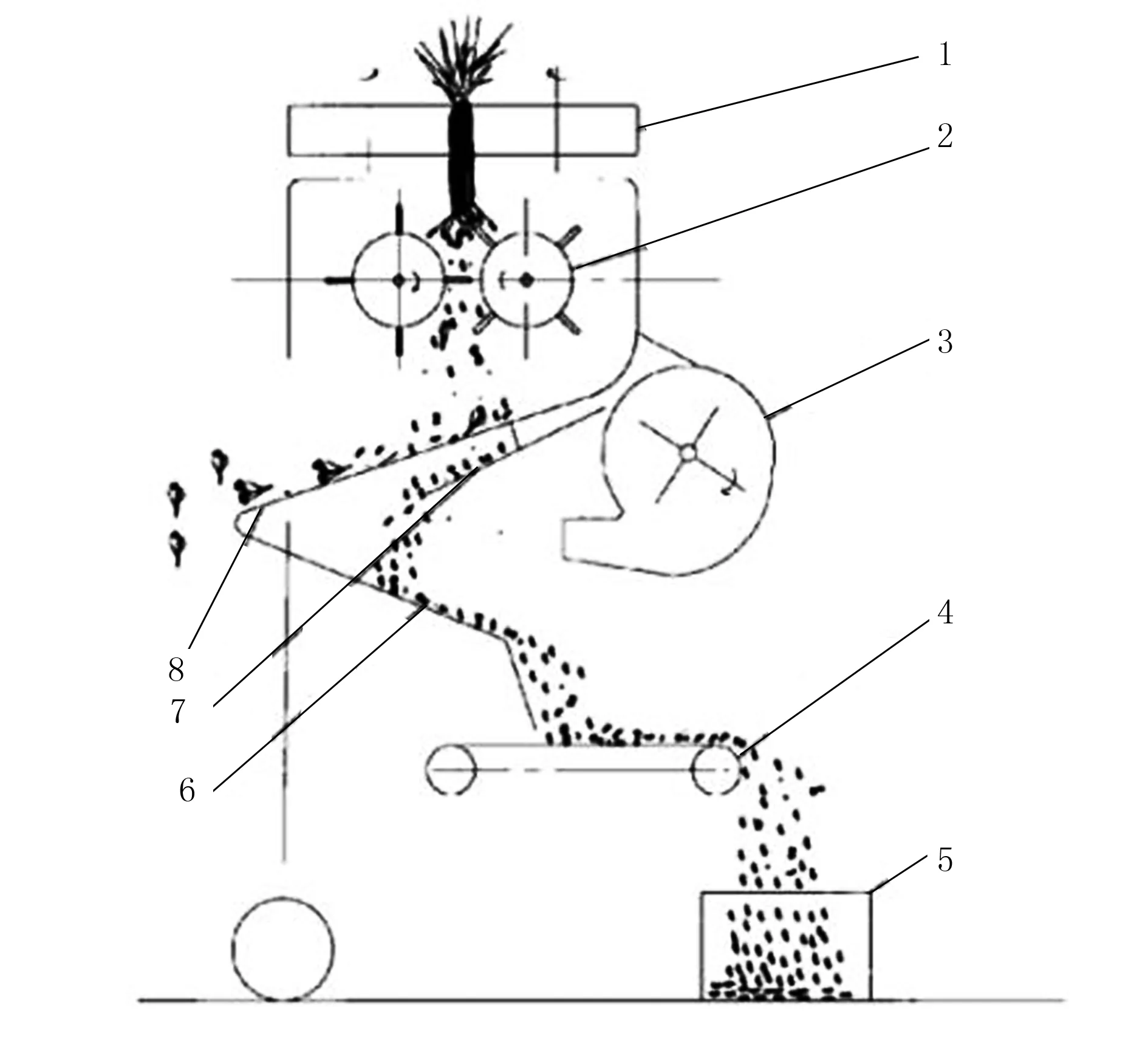

全喂入方式摘果装置工作时,花生秧和花生荚果一起被喂入到摘果机内部,如图4所示。其摘果辊筒上安装有摘果齿,拽着花生秧果做圆周运动,花生秧果在辊筒中受到拍打、搓擦等作用,花生秧和荚果分离,实现花生的摘果作业;接着,花生荚果经过凹板上孔落到振动筛上,经过风机和振动筛清选,泥土和和破碎的茎秆被吹出机体以外,荚果经过输送机构最终进入到集果箱。

全喂入摘果方式主要适用干花生的摘果或北方两段式的摘果,其摘果辊筒的种类有很多,现有应用的主要有钉齿式摘果辊筒、蓖梳式摘果辊筒、差动式摘果辊筒及甩撸式摘果辊筒等。

1.夹持机构 2.摘果辊 3.清选风机 4.荚果输送器 5.集果箱 6、8.振动筛 7.滑板

1.上盖 2.摘果辊筒 3.为入口 4.前滑板 5.清选风机 6.输送机构 7.集果箱 8.主机架 9.后滑板 10.残余茎秆出口 11.凹板 12.排秧口

1.3 花生联合收获机

花生联合收获机能够一次完成挖掘、抖土、摘果、清选及集果等作业过程[6]。两段收获式是先用花生收获机挖掘并将花生铺晒于田间,经一段时间使得花生含水率降到一定程度,用花生捡拾联合收获机捡拾摘果;东北地区秋季气候凉爽干燥,能够很好地适应这种作业方式。国外花生联合收获机尤其在两段式的研究方面研究起步早,技术成熟。在1954年和1964年,美国就分别研制生产出25型花生联合收获机和111型自走式花生联合收获机;Kelley Manufacturing公司在KMC3376和KMC3374的基础上,在2002年研制出新型花生联合收获机[7]。

我国台湾大地菱农业机械股份有限公司生产的TBH-3252型自走式花生联合收获机,摘果技术比较成熟,功能较为完善,如图5所示。大陆花生联合收获机主要有山东双力集团的4HD-1型花生联合收获机、春雨集团生产的ZZHL-60型自行走花生联合收获机,青岛农业大学研制的4HQL-2型全喂入式花生联合收获机机等[8]、农业部南京农业机械化研究所研制的4HLB-2型半喂入花生联合收获机(见图6)、4HLB-4半喂入花花生联合收获机及4HJL-8花生捡拾联合收获机。其中,4HJL-8花生捡拾联合收获机采用全喂入摘果,摘果效率较高,适用于大型联合收获机。

TBH-3252型花生联合收获机

图6 4HLB-2型花生联合收获机

2 花生全喂入摘果装置的结构类型与特点

2.1 全喂入摘果的原理

花生摘果装置主要靠冲击、摩擦、蓖梳(梳拉)和甩撸(甩捋)等原理进行花生荚果的摘取[9-10]。

1)冲击摘果:靠摘果辊筒与花生荚果互相冲击使花生果脱落。果柄的强度决定所需冲击强度,增加冲击强度可提摘净率,但易增加破损率;减少冲击强度能够降低破损率,同时摘净率也会受到影响。冲击强度一般通过摘果辊筒的转速来调节,在摘取较干燥的花生果时摘净率较高,而对于鲜湿花生果的摘果效果较差,破损率较高。

2)摩擦摘果:靠花生秧蔓与摘果部件之间的摩擦进行摘果,摩擦力的大小决定摘净率的大小。一方面,增大摩擦力可以提高摘净率,但也会使花生破损率较高;另一方面,改变摘果装置上辊筒与凹板之间的间隙,可调整摩擦作用的强度。

3)蓖梳摘果:通过摘果部件施加冲击拉力使花生荚果从秧蔓上脱离,摘果部件的形状及运动速度决定蓖梳式摘果性能的好坏,特别是摘果部件结构形式起着决定性的作用。如弓齿式结构中,弓齿在随着螺旋纹杆转动时不断对花生植株进行梳刷,从而达到梳刷摘果的目的。

4)甩撸摘果:花生被喂入到高速旋转的摘果辊筒后,随摘果辊筒螺旋搅龙做高速旋转,离心力使花生荚果分布在螺旋搅龙的最外侧,在螺旋搅龙钉齿和凹板筛的作用下被摘下。

通常情况下,全喂入摘果原理是上面所述的叠加,普遍存在着摘净率和损失率相互矛盾的问题。

2.2 全喂入摘果装置的应用现状

全喂入摘果方式主要适用干花生的摘果或北方两段式的摘果,其摘果辊筒的种类有很多,现有应用的主要有齿式摘果辊筒、蓖梳式摘果辊筒、差动式摘果辊筒及甩撸式摘果辊筒等。

2.2.1 齿式摘果装置

齿式摘果装置通过摘果齿和凹板筛配合对花生进行摘果,齿式花生摘果辊筒结构简单、摘果速度快、摘净率较高、收获损失小;但花生荚果破损率较高和花生秧的粉碎程度高,进而造成花生果与花生秧的分离效果较差,同时存在消耗的功率大、易堵塞等问题。针对上述问题,为了降低破损率和含杂率,学者对齿式摘果装置进行大量研究。

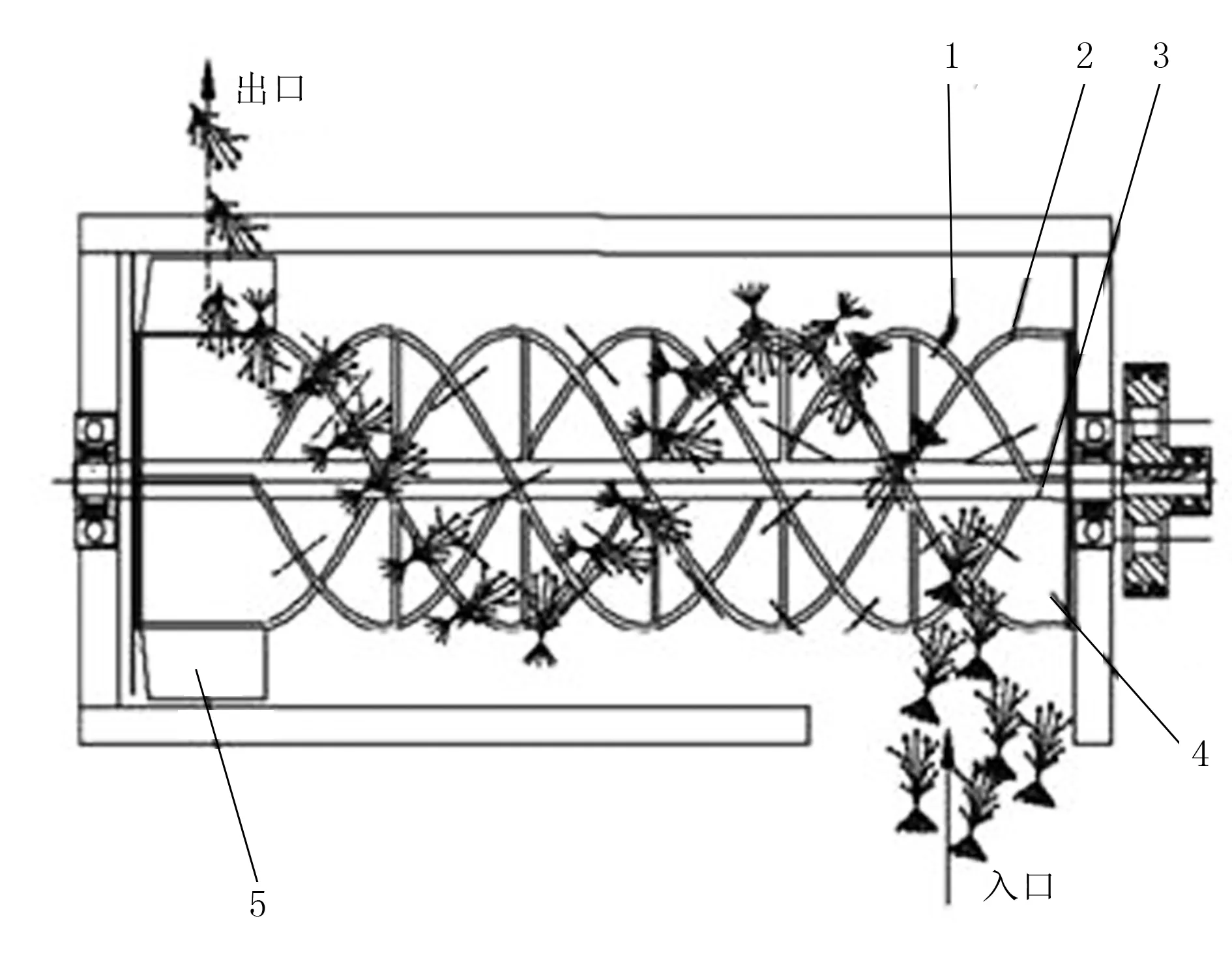

1)甩捋(甩撸)式。甩捋(甩撸)式一般采用轴流式摘果辊筒(见图7),由于工作流程相对较长,可适当降低工作线速度,从而降低了破损率,提高了摘净率。在摘取较干燥的花生果时,这种摘果装置摘净率较高、破损率低、适应性也较好。尚书旗等人研制的全喂入轴流式摘果装置,主要是利用甩捋式工作原理来提高花生果的摘净率,降低破损率[11]。

轴流甩捋(甩撸)式摘果装置应用在4HQL-2型花生联合收获机上。

1.钉齿 2.摘果搅龙 3.摘果搅龙轴 4.搅龙侧板 5.排秧板

2)弹齿式。实际使用中,为提高摘果辊筒的使用寿命及作业效果,通常采用弹齿取代钉齿,如美国利斯顿1580型花生捡拾摘果机[12]。弹齿式摘果装置如图8所示。其主要创新是利用弹齿辊筒和锥形凹板筛配合设计,使用弹齿能够有效降低摘果齿对荚果的击打力度减少荚果破碎,同时锥形凹板筛的设计使凹板筛尾部与摘果室外壳间隙增大,落入此部分的碎秧蔓有更多的时间流出摘果室,以减少堵塞[13]。

1.弹齿 2.齿杆 3.支撑板 4.辐板

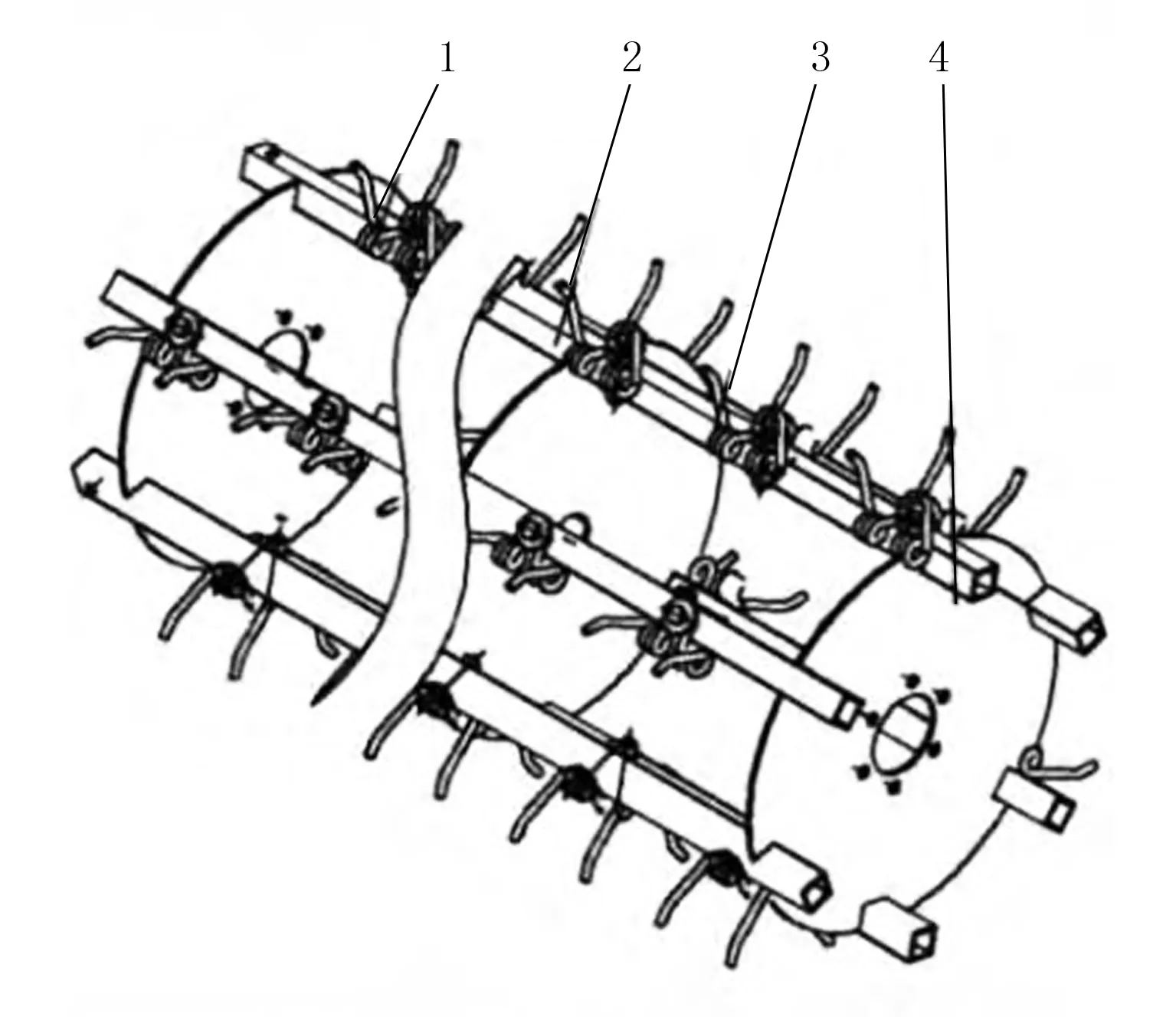

3)螺旋弓齿式。螺旋弓齿式摘果装置主要由弓齿和螺旋纹杆组成,为双螺旋纹杆式,其上焊接固定间隔的弓齿,如图9所示。摘果时,螺旋纹杆及弓齿带动花生秧蔓做螺旋圆周运动,花生株系受到弓齿的不断梳刷,同时与凹板筛配合,使得花生果秧分离。

1.间隙调节器 2.滚筒轴 3.弓齿 4.螺旋纹杆 5.叉齿

2.2.2 螺旋圆弧面板式

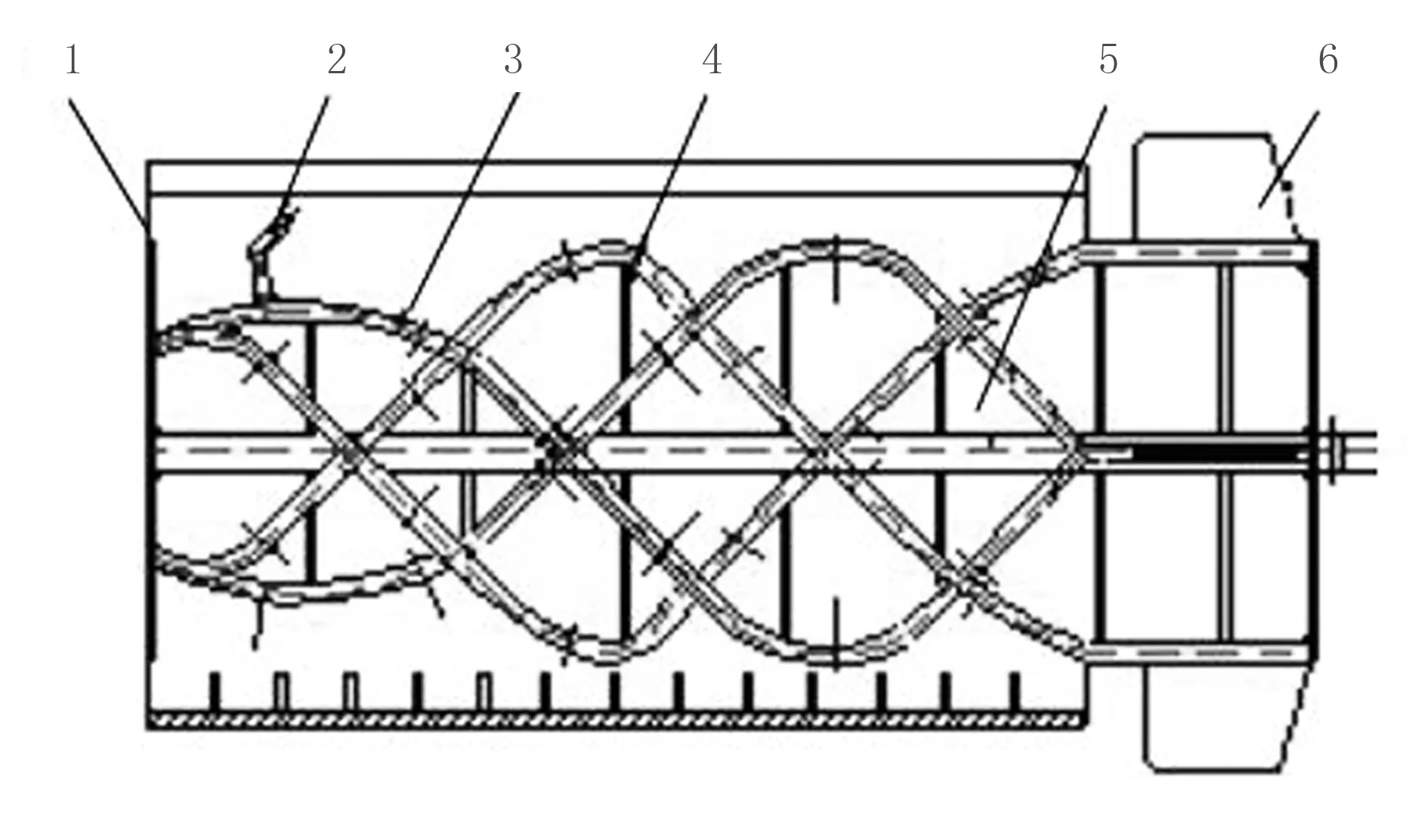

螺旋圆弧面板式摘果装置如图10所示。在摘果时,花生在重力的作用下落到摘果搅龙面板上,同时受到旋转离心力的作用被甩出到凹板栅条的空隙中;由于凹板筛的阻挡作用,在与凹板筛的配合下,花生果柄与荚果的节点处产生一个拉力,把花生荚果从花生秧上摘下。由于螺旋配置面板,产生轴向推力,使花生秧蔓保持轴向的运动,避免了花生秧蔓的堵塞辊筒,前进过程中也会受到揉搓和摔打作用。这种摘果结构无需安装摘果齿,从而避免了由于摘果齿的击打作用而使花生产生破碎现象,降低了破碎率,已经在4HJL-2型花生联合收获机上应用[14]。

1.链轮 2.喂入口 3.螺旋圆弧摘果搅龙 4.主轴 5.齿轮 6.排秧口 7.凹板

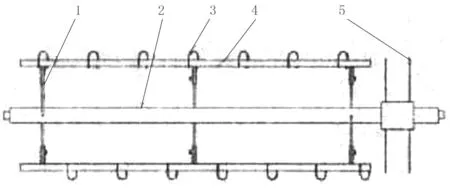

2.2.3 蓖梳式摘果装置

蓖梳式摘果装置采用轴流式,摘果辊筒体上的动齿带动花生蔓沿轴向前进,同时在辊筒体上的动齿和辊筒凹板上固定齿的作用下,将花生茎蔓上的花生果梳摘下来,梳摘下来的花生果从凹板筛上的孔中落下进行后续作业[15],如图11所示。蓖梳轴流式摘果辊筒结构合理、体积小、花生蔓进出速度快、破碎率低和使用寿命长,但也存在摘果不净、分离不清、消耗功率大、收获损失过高等缺点。

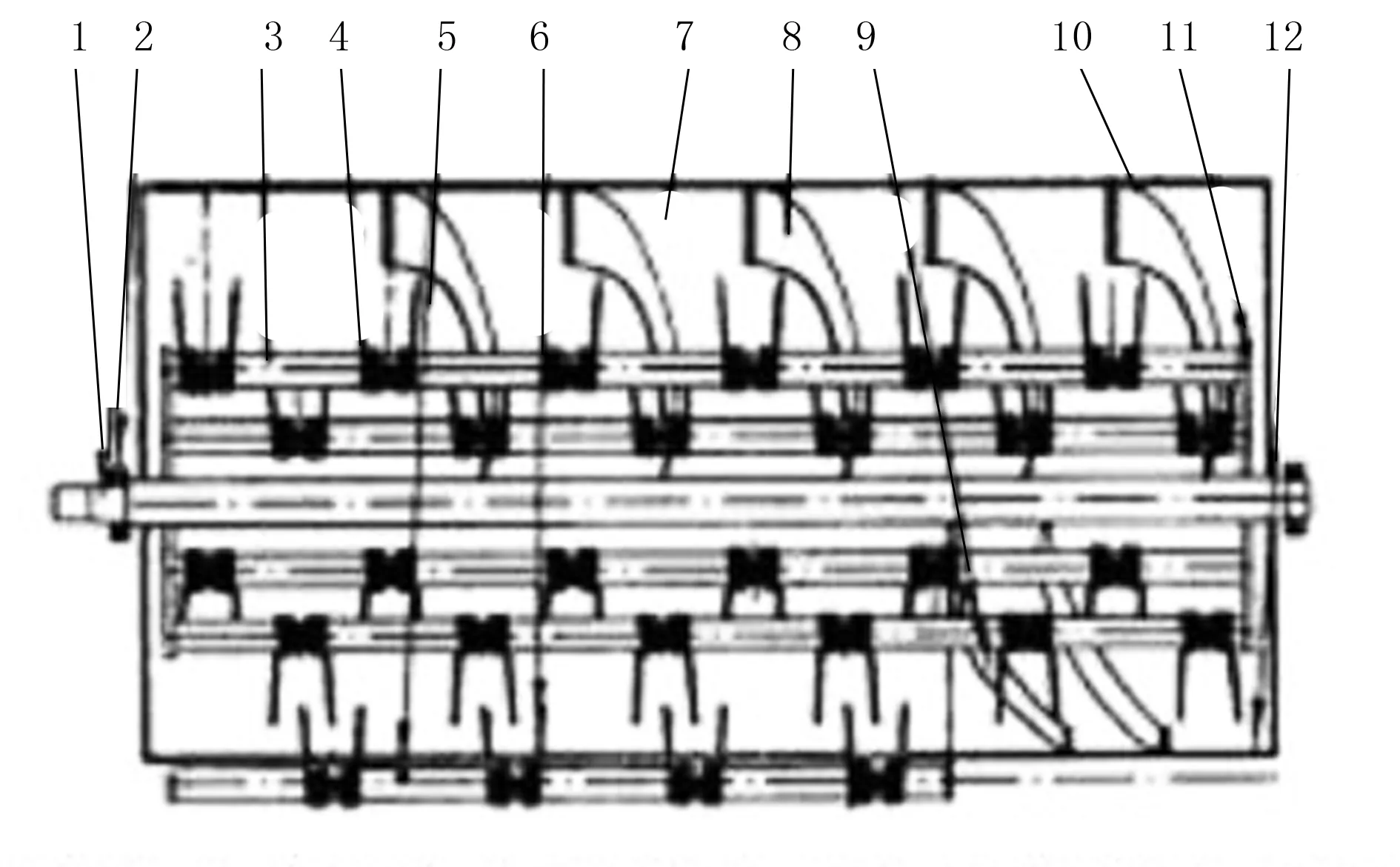

1.辊筒轴 2.轴承座 3.动齿杆 4.动齿 5.定齿杆 6.固定齿 7.辊筒上盖 8.上导向板 9.下导向板 10.上盖体 11.法兰盘 12.入料口板

2.2.4 差动式摘果装置

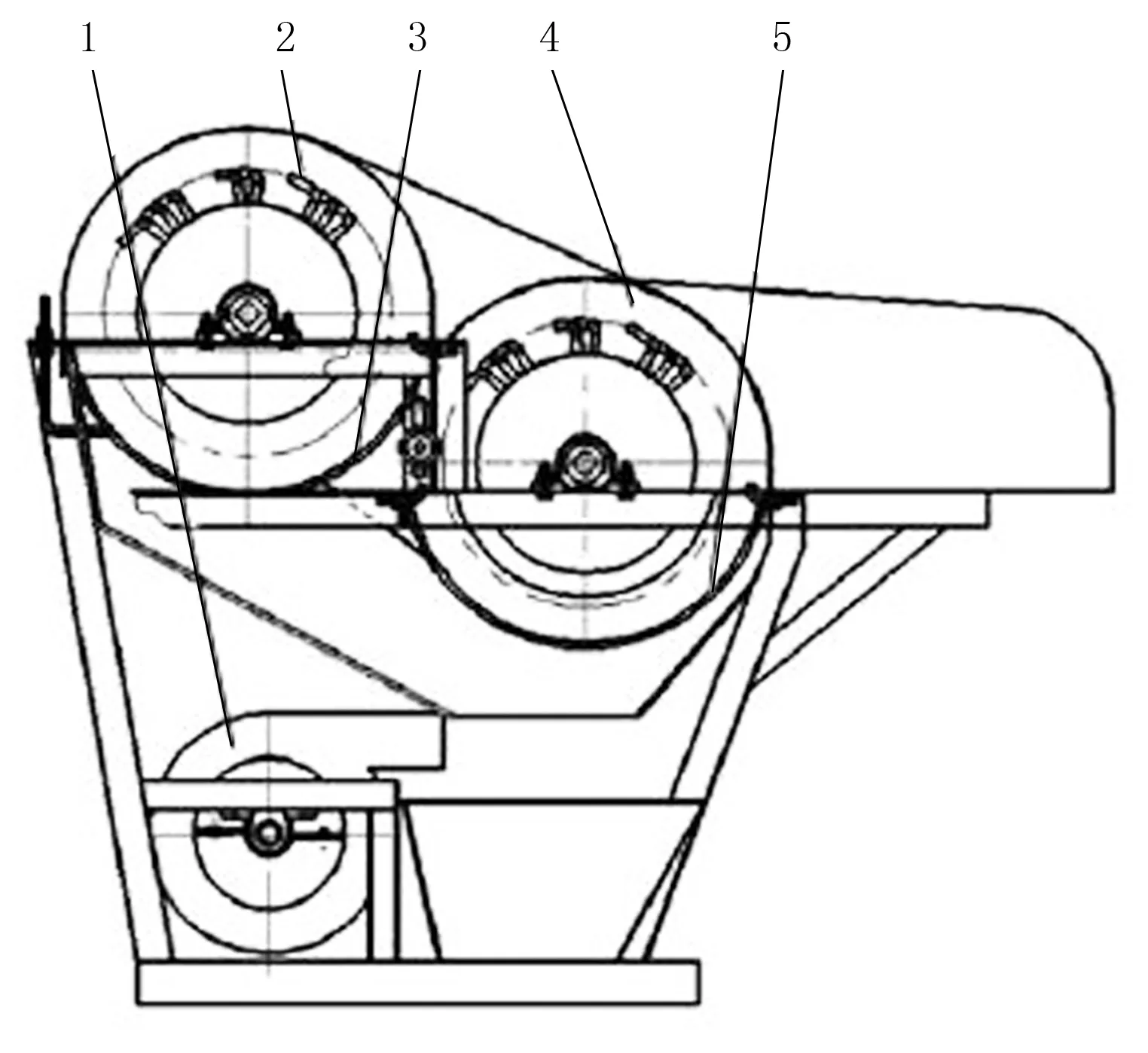

差动式的花生摘果方式由传动装置实现花生摘果辊筒与花生输送绞龙反方向转动,花生果在这种运动中垂到摘果辊筒的下面,通过固定的弹性摘果杆将花生摘下,结构如图12所示。

1.搅龙圆盘 2.定齿 3.螺旋杆 4.支撑板 5.传动轴 6.出料板

差动式摘果辊筒摘果破碎率较低,摘果效率较高,但由于摘果作业环境差,摘净率较低,摘果过程中花生蔓被打碎,不易于花生蔓的储存及综合利用,也容易产生堵塞等故障;同时,加重了清选部分的负担,有较高的含杂率[15]。

2.2.5 多级式摘果装置

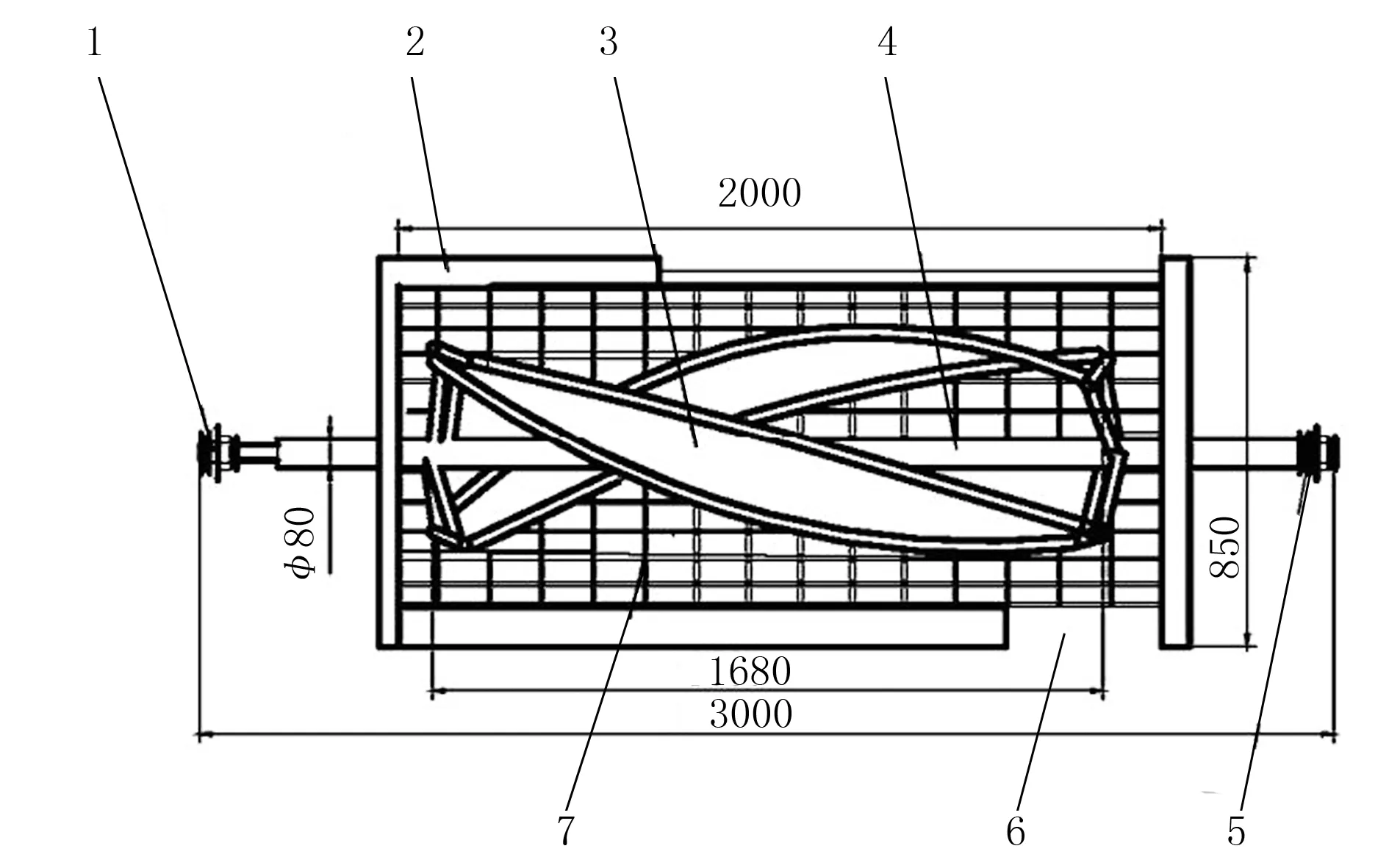

除了上述全喂入摘果装置的应用外,4HZ-2型自走式花生联合收获机采用全新的二级摘果辊筒,如图13所示。该机摘果辊筒与凹板筛的间隙根据收获时花生的不同长势进行调节, 一级摘果辊筒与凹板的间隙较大,二级摘果辊筒与凹板筛的间隙较小,增强秧果分离能力,降低损失率[16]。

为满足我国高效花生联合收获装备市场需求,农业部南京农业机械化研究所研制出了国内首台8行花生捡拾联合收获机,并充分借鉴现有的摘果技术,进行结构与思路创新,研制出全新的五级径流式全喂入式摘果装置。经过两轮田间试验,其总体技术路线和工艺流程可行,摘果作业性能良好,生产效率高,具有良好的适应性,能够满足我国花生机械化收获设备高效化和多元化需求。

1.风机 2.摘果辊筒Ⅰ 3.凹板筛Ⅰ 4.摘果辊筒Ⅱ 5.落果筛Ⅱ

3 全喂入摘果方式发展思考

我国花生全喂入摘果结构形式多样,推广应用程度各异;但就目前来说,主要问题依然集中在摘果性能不稳定、通用性和适应性较差等方面。科研工作者还应加强摘果机理的研究,从原理和思路上寻求创新与突破;同时,基于花生品种与种植模式的差异,应注重通用性和适应性等问题的研究,以取得理想的摘果性能。只有掌握国内外的发展动态,借鉴相关的高新技术,以我国花生产业的实际情况为基础,才能够研制出高效的摘果装置。

3.1 加强基础性研究工作

结合全喂入式摘果工艺原理,进行摘果特性研究,研究花生的生物物理及摘果机械特性等,得出花生植株力学特性与其含水率变化的相关关系,揭示花生果柄、秧柄的抗拉强度及荚果破损、破碎力学特性。

摘果效果受喂入花生的含水率影响很大。干式花生摘果机适用花生秧含水率<15%的花生摘果,湿式花生摘果机一般适用于鲜果采摘。因此,花生摘果机的设计依赖于花生株系物理特性的研究[17]。

基础性的研究可为设计两段式花生收获机的花生捡拾装置与摘果装置、确定两段式花生收获最佳捡拾摘果时间提供必要的参考依据。

3.2 亟需解决的重点问题

3.2.1 提高通用性与适用性

我国南北方的花生品种,种植模式及气候有明显的差异,许多花生摘果机械只是针对某一花生品种,而且摘果性能受花生秧蔓的干湿程度影响较大,其通用性较差。摘果部分作为花生联合收获机的核心部件,提高摘果装置的适应性,使其不仅能够作为单一功能的摘果机,而且应能够用于花生联合收获机上,对于推动花生收获全程机械化有着重要的作用。

3.2.2 降低损失率、破损率,提高摘净率

未从花生秧蔓上摘除的荚果损失称为漏摘损失,(全喂入)收获中夹带在排出的秧蔓中的已摘下的荚果损失称为夹带损失。要对花生摘果装置的关键技术与摘果辊筒的结构形式重点攻关,创新摘果原理,找出影响摘果的关键因素,优化结构设计,同时在整体配置上进一步改进和完善,降低损失率。

国内外的花生摘果装置均存在摘净率和破损率之间的矛盾,需要对摘果装置摘果辊筒的类型、摘果转速及摘果间隙等参数进一步优化,处理好这一关键技术将关系到花生摘果装置的发展应用前景。

3.2.3 结合新技术

随着我国综合国力的提高及机电液一体化技术、材料工业不断发展,花生摘果装置的研制开发中许多复杂的机械结构、动力传递、笨重材料和落后的工艺将逐渐被取代。减小质量,减少阻力,简化操作,延长使用寿命,降低劳动使用费用等将作为主要设计目标应用于花生摘果装置的设计制造。随着国内外相关技术的进一步发展,如何将最新技术更好地应用到实际生产中,也是花生摘果装置需要尽快解决的问题。

3.3 现阶段的研究方向

随着我国花生产业实际的需求及农村劳动力的转移,我国的花生机械化将进入快速发展之路。研发通用性好、适应性强、性价比高、作业集成度高的花生收获技术是我国花生机械化的主要方向。花生联合收获机正向机电一体化及大型化方向发展,但现阶段处于向农村规模化经营模式的过渡时期,中小型的摘果机具还有着较好的发展势头。

1)注重分段收获机械与联合收获机械并举,花生摘果在这两种收获模式里都是十分重要的,要注重农机农艺相融合。花生机械化收获对花生的种植方式要求较高,应保证花生种植标准化、规范化种植,为花生机械化收获奠定基础[18]。

2)在提高摘果机具的科技水平的同时,政府应加强示范推广,充分发挥政府购机补贴政策的导向作用,最大限度调动农民的积极性。另外,也可推行农机合作社、合作组织等经营模式,最大限度发挥摘果机具的使用效益,并结合相关机械,引导农民走上花生收获机械化道路。

4 结论

1)随着国内外市场对于花生需求量的增多,我国花生的种植面积将稳步增长,包括花生摘果装置在内的花生收获机械前景看好。由于花生收获环节用工量大,诸多形式的全喂入摘果装置已经开始应用,而摘果性能还存在问题,需要进一步对摘果技术及装置的研究,否则影响花生收获机械化,甚至会影响花生产业的发展。

2)由于全喂入摘果方式效率高,今后还应加快发展符合我国花生植株形态的全喂入摘果装置,注重摘果性能的提升,向机电液一体化发展,同时应降低成本,来适应广大农民的需要。花生机械化发展任重道远,在花生产业实际需求拉动和相关政策有效推动下,以及机械制造工艺水平的提高,我国的花生机械化收获技术必将走上健康快速发展道路。

[1] 张志猛,胡文广,许婷婷.中国花生生产的发展与优势分析[J].花生学报,2005,34(3):6-10.

[2] 王东伟,尚书旗,韩坤.4HJL-2型花生捡拾摘果联合收获机的设计与试验[J].农业工程学报,2013(11):27-36,294.

[3] 胡志超,王海鸥,彭宝良,等.国内外花生收获机械化现状与发展[J].中国农机化,2006(5):40-43.

[4] 陈有庆,胡志超,王海鸥,等.我国花生机械化收获制约因素与发展对策[J].中国农机化,2012(4):14-17,11.

[5] 胡志超,王海鸥,胡良龙.我国花生生产机械化技术[J]. 农机化研究,2010,32(4):240-243.

[6] 尚书旗,王方艳,刘曙光,等.花生收获机械的研究现状与发展趋势[J].农业工程学报,2004(1):20-25.

[7] 胡志超,王海鸥,彭宝良,等.国内外花生收获机械化现状与发展[J].中国农机化,2006(5):40-43.

[8] 杨然兵,尚书旗,梁洁,等.我国花生收获机械的现状与发展趋势[C]//第十四届全国联合收获机技术发展及市场动态研讨会论文集.宁波:中国农业机械学会,2007:43-53.

[9] 吕小莲,王海鸥,张会娟,等.花生摘果技术及其设备的现状与分析[J].湖北农业科学,2012(18):4116-4117,4125.

[10] 杨静.螺旋弓齿式全喂入花生摘果机方案与摘果装置研究[J].农业科技与装备,2012(10):24-26.

[11] 尚书旗,李国莹,杨然兵,等.4HQL-2型全喂入花生联合收获机的研制[J].农业工程学报,2009(6):125-130.

[12] Busono S, Ishihara A, Iwasaki M. Studies on the mechanical harvesting of peanuts,4:Peanut harvester improvement and simulation experiment [J].Sand Dune Research,1990,37(2):63-73.

[13] 李思漩,尚书旗,于艳,等.弹齿式花生摘果装置的设计与研究[J].农机化研究,2015,37(2):136-139,154.

[14] 王东伟,尚书旗,韩坤.4HJL-2型花生联合收获机摘果机构的设计与试验[J].农业工程学报,2013(14):15-25.

[15] 王晓燕,梁洁,尚书旗,等.花生摘果机具的研究现状与性能分析[J].农机化研究,2006(11):39-42.

[16] 付华良.4HZ-2型自走式花生联合收获机的设计研究[J].农业装备与车辆工程,2015(4):67-70.

[17] 仇龙晶,卢泽民.全喂入式摘花生鲜果装置研制与试验分析[J].农机化研究,2015,37(2):176-180.

[18] 王伯凯,吴努,胡志超,等.国内外花生收获机械发展历程与发展思路[J].中国农机化,2011(4):6-9.

Application Situation and Development Route of the Full-feeding Peanut Stripper

Zhou Dehuan, Hu Zhichao, Yu Zhaoyang, Wang Bing, Cao Mingzhu, Wang Shenying

(Nanjing Institute of Agricultural Mechanization Ministry of Agriculture, Nanjing 210014, China)

This paper firstly summarizes the basic situation of peanut and the application situation of harvest machine at home and abroad. This paper also discussed typical full-feeding method of the peanut stripping existing now in detail from working principle, structure type and so on; then pointed out the advantages and major problems of full-feeding picking cylinder. At last, the paper proposes emphasis of the development and research work in the field of our country peanut picking mechanization, posing some relative advice and measures.

peanut; full-feeding; picking device; development route

2015-12-17

国家现代农业花生产业技术体系“机械化装备岗位”(CARS-14-机械化装备)

周德欢(1991-),男,江苏盐城人,硕士研究生,(E-mail)zdh_2009@126.com。

胡志超(1963-),男,陕西蓝田人,研究员,博士生导师,(E-mail)zchu369@163.com。

S233.4

A

1003-188X(2017)02-0246-07