聚四氟乙烯覆膜滤料的高温热压覆膜工艺

林茂泉, 吴海波, 张旭东, 殷保璞

(1. 东华大学 纺织学院, 上海 201620;2.江苏东方滤袋股份有限公司, 江苏 阜宁 224400)

聚四氟乙烯覆膜滤料的高温热压覆膜工艺

林茂泉1, 吴海波1, 张旭东2, 殷保璞1

(1. 东华大学 纺织学院, 上海 201620;2.江苏东方滤袋股份有限公司, 江苏 阜宁 224400)

通过探究聚四氟乙烯覆膜滤料高温热压覆膜工艺,重点分析不同热压时间、压力和温度对覆膜滤料过滤性能的影响,通过单因素分析方法对不同参数的作用效果进行分析.结果表明:随着热压压力增大,滤料的孔径和透气率逐渐下降,而滤料的覆膜牢度持续增加;随着热压温度或热压时间的增加,滤料的孔径和透气率呈现先上升后下降的趋势,而覆膜牢度总体呈现增长趋势.此外,滤料的滤阻、过滤效率的变化规律与孔径的变化规律一致,采用适宜工艺方案制得的高温热压覆膜滤料的过滤效率均达到99%以上.

聚四氟乙烯薄膜; 高温热压工艺; 耐高温; 孔径

聚四氟乙烯(PTFE)微孔膜具有优良的抗氧化能力、耐高温抗腐蚀、表面摩擦因数小等优点,在滤料基布上复合一层PTFE膜,可以在滤料表明形成孔径小、分布均匀、孔隙数量多的过滤面,使滤料的除尘效率大幅提高,具有易清灰,使用寿命长等优异性能,可应用于耐高温烟气过滤领域[1-5].

目前,覆膜工艺主要有胶黏法和高温热压法.胶黏法是在基布表面涂上一层黏结剂,通过黏结作用将薄膜与基布覆合.该方法工艺流程简单,对设备要求较低.但由于黏结剂不耐高温,或者在高温下易融化,会堵塞薄膜的微孔,导致滤料透气率下降.高温热压法则不使用黏结剂,将薄膜与基布在高温下热压复合成型,其效果要远远优于胶黏法.有学者采用自主研发的PTFE发泡涂层剂对聚苯硫醚滤料基材进行预处理,通过高温热压法制备了PTFE覆膜滤料,制得的滤料具有除尘效率高、运行阻力低等特点[6-7].李慧芳等[8]将玄武岩机织布浸渍PTFE乳液,再与PTFE薄膜热压成型,制得的覆膜滤料过滤效率较高,透气性较好,过滤阻力符合过滤材料的要求.目前,国内对覆膜滤料高温热压法的探究还不够成熟,为了提高覆膜滤料的性能,急需探究高温热压法的工艺参数对覆膜滤料性能的影响规律.

本文以经过预处理的玻璃纤维机织布为基布,研究PTFE覆膜工艺中不同热压工艺参数对滤料性能的影响规律,探索覆膜滤料在复合成型过程中的性能变化,为耐高温PTFE覆膜滤料产业化应用奠定基础.

1 试 验

1.1 试验准备和试验参数设定

已预处理的玻璃纤维机织布(面密度为815.42 g/m2,厚度为0.937 8 mm,上海莱德尔工业纺织品制造有限公司,由于专利保密,此处预处理方法省略); PTFE薄膜(透气率为64.26 mm/s,上海灵氟隆膜技术有限公司).

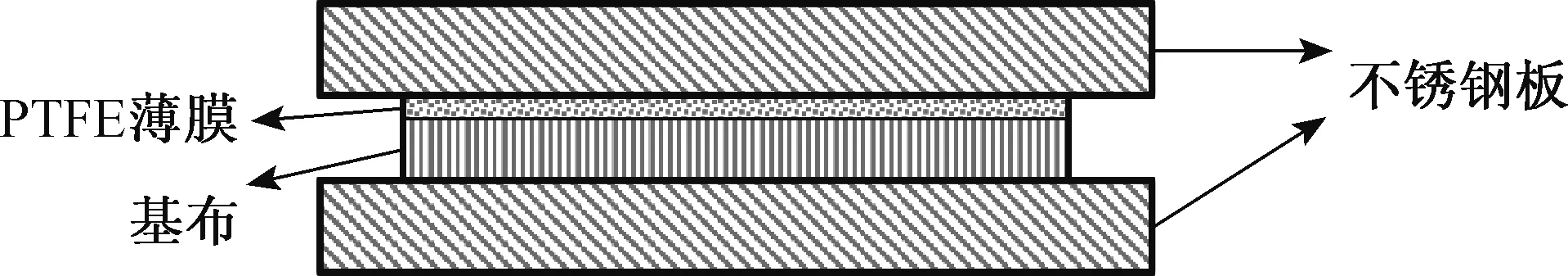

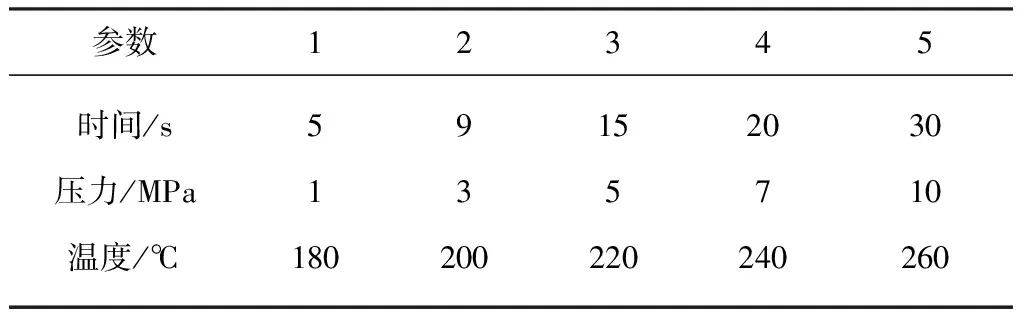

将PTFE薄膜与基布如图1所示放置,再置于平板硫化机上,通过设置不同的试验参数,将薄膜与基布在高温热压条件下复合成型.试验参数设置如表1所示.

图1 热压模型示意图Fig.1 Sketch map of hot-pressing model

表1 高温热压覆膜试验参数Table 1 Parameters of high-temperature hot-pressing experiment

1.2 试验条件及性能测试

试验的性能测试在室温为(25±2)℃和相对湿度为(65±5)%条件下进行.

试样的透气性测试参照GB/T 5453—1997,测试仪器为YG-461G型数字式透气量仪,试样压差为200 Pa,试样面积为20 cm2,试验时选择合适喷嘴进行测试.

试样的孔径测试参照ISO 4003—1977,使用PMI CFP-1100-AI型孔径测试仪测试滤料的孔径分布以及平均孔径大小,试样面积为20 mm2.

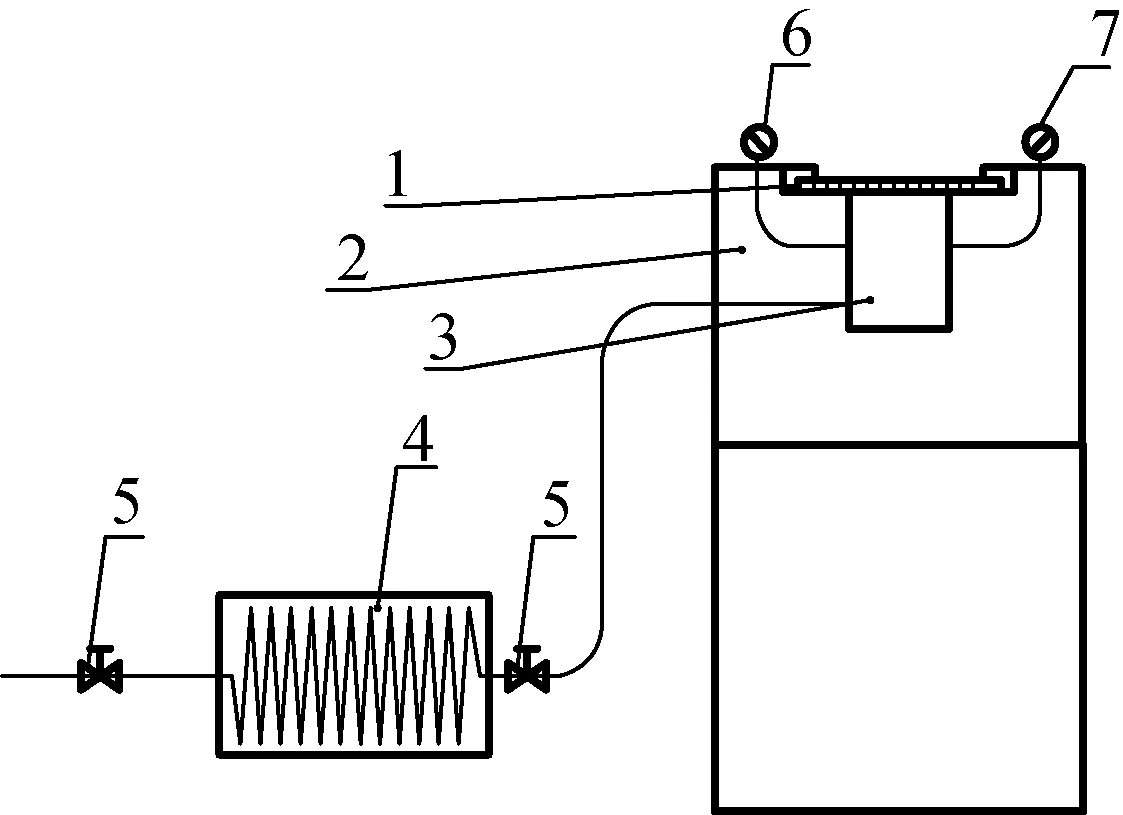

覆膜滤料的覆膜牢度是衡量薄膜与基布结合牢度的重要指标.试样的覆膜牢度测试参照HJ/T 326—2006,要求玻璃纤维基布覆膜滤料的覆膜牢度≥25 kPa.覆膜牢度测试装置如图2所示,将试样固定在测试杯杯口上,向杯中通入空气并逐渐提高试样未覆膜一侧的压力,注意观察薄膜的剥离情况.当薄膜剥离鼓泡的长边尺寸开始大于2.5 mm时,记录测试杯中的气体压力,该压力即为覆膜滤料的覆膜牢度.

1—试样; 2—密封压紧装置; 3—测试杯; 4—气体加热装置; 5—阀门; 6—温度计; 7—压力表图2 覆膜牢度测试装置示意图Fig.2 Sketch map of testing laminating strength

试样的滤阻和滤效使用TSI 8130型自动滤料测试仪进行测试,试验流量为32 L/min,试样面积为100 cm2.

采用TM 3000型扫描电子显微镜观察覆膜滤料表面微观结构以及横截面形态.

2 结果与分析

2.1 滤料的微观结构观察

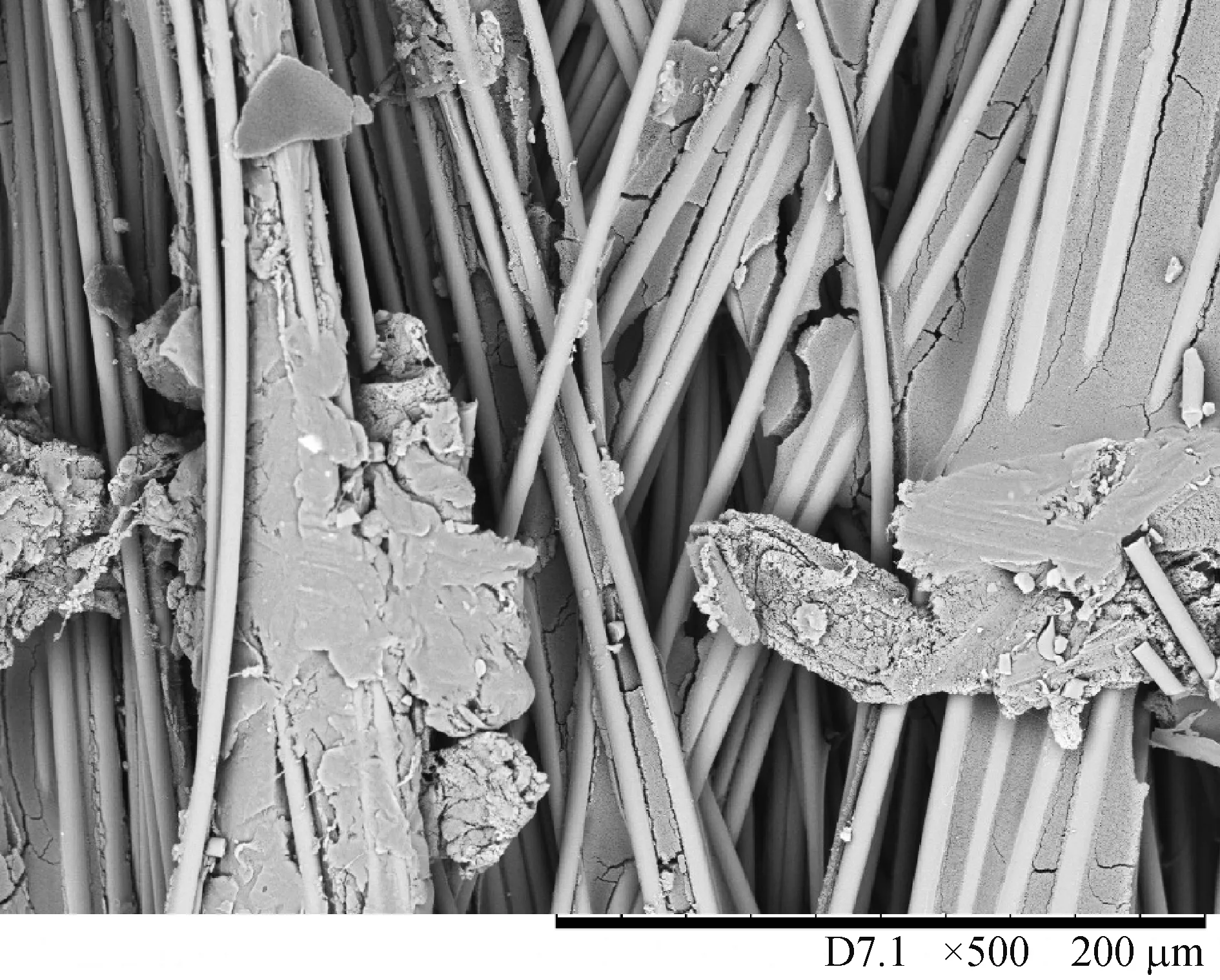

经过预处理的玻璃纤维基布表面的电子显微镜照片如图3所示.由图3可知,经过预处理的玻璃纤维基布上的纤维表面覆有一层特殊涂层,在高温热压下发生形变熔融,冷却后固化黏结,有助于PTFE薄膜与基布黏结,提高覆膜牢度.

图3 预处理的玻璃纤维基布表面(×500)Fig.3 The surface of pretreatment glass fabric(×500)

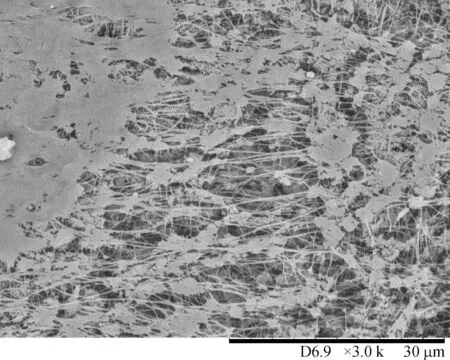

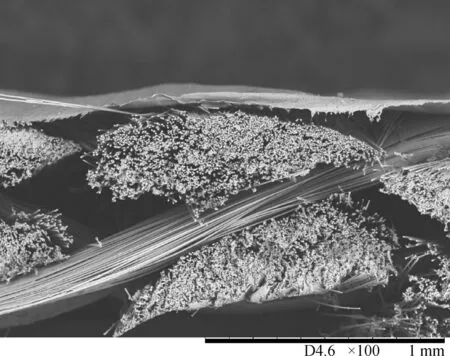

聚四氟乙烯薄膜的扫描电子显微镜照片如图4所示.由图4可观察到清晰的微孔结构,覆膜滤料依靠这些微孔结构可拦截烟气中的粉尘颗粒,实现表面过滤.

在热压压力为1 MPa、热压温度为200 ℃、热压时间为15 s的条件下,所制备的覆膜滤料覆膜面的表面和横截面的扫描电子显微镜照片如图5所示.由图5(a)可以看到,经过高温热压后,薄膜上有部分原纤结构熔融形成带状或者团状结构,造成微孔堵塞,但仍可以看到部分微孔结构完好,覆膜滤料的透气率有所降低,因此覆膜滤料的透气率比PTFE原膜的透气率小[9].由图5(b)可以看到,除了薄膜与基布接触的区域外,薄膜与经纬纱没有接触的区域内存在明显的空隙.这是由于机织布存在经纬纱交织的组织结构,薄膜与基布表面凸起的经纬纱接触,在高温热压条件下产生黏结,正是这些黏结区域给覆膜滤料提供较好的黏结牢度,而在经纬纱交织点之间形成的空隙区域则不与薄膜接触,薄膜没有受到挤压,从而保持薄膜的微孔结构,使得覆膜滤料具有一定的透气率。

(a) 表面(×3 000)

(b) 横截面(×100)图5 覆膜滤料表面和横截面的扫描电子显微镜图Fig.5 SEM images of filter’s surface and cross-section

2.2 滤料的平均孔径变化

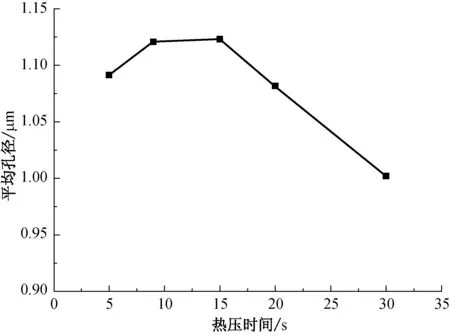

2.2.1 不同热压时间对平均孔径的影响

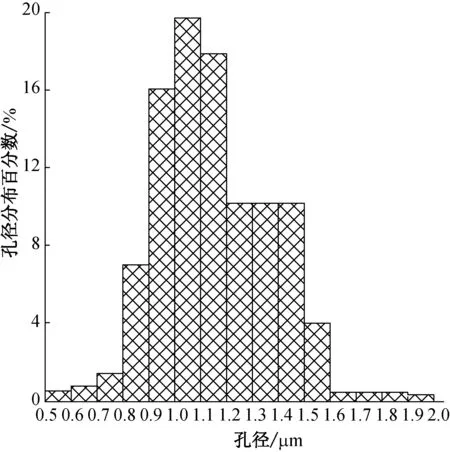

滤料的孔径大小及分布对于过滤效果至关重要.本次试验采用的PTFE原膜的平均孔径为1.039 6 μm.当压力为1 MPa和温度为200 ℃时,在不同热压时间条件下覆膜滤料的平均孔径变化如图6所示.由图6可知,随着热压时间的增加,滤料的孔径呈先增大后减小的趋势.在热压时间为15 s时,平均孔径达到1.122 7 μm,相比PTFE原膜的平均孔径上升7.99%.文献[10]研究结果表明, PTFE薄膜在高温条件下会发生收缩,当温度很高时,薄膜上的原纤结构甚至会发生熔融,冷却固化后形成带状结构.在高温热压成型的过程中,薄膜在受热初期会发生一定的收缩,与基布没有接触的薄膜会发生形变.由于在同一个机织布组织点内,中间区域的薄膜没有受压,因此会受到薄膜形变力的拉伸作用,薄膜孔径随之增大.当热压时间继续增加时,滤料的孔径反而变小了.这是由于受热时间太长,高温导致薄膜中部分原纤结构发生熔融,堵塞一部分微孔结构,冷却后固化形成带状结构,造成微孔孔径下降.当热压压力为1 MPa、热压温度为200 ℃、热压时间为15 s时,覆膜滤料孔径分布如图7所示.由图7可知,该覆膜滤料的孔径分布较为集中,孔径主要分布在0.8~1.6 μm之间.

图6 不同热压时间下覆膜滤料的平均孔径变化曲线Fig.6 Pore size variation of membrane filter with different hot-pressing time

图7 热压时间为15 s时覆膜滤料的孔径分布Fig.7 The pore size distribution of membrane filter with hot-pressing time of 15 s

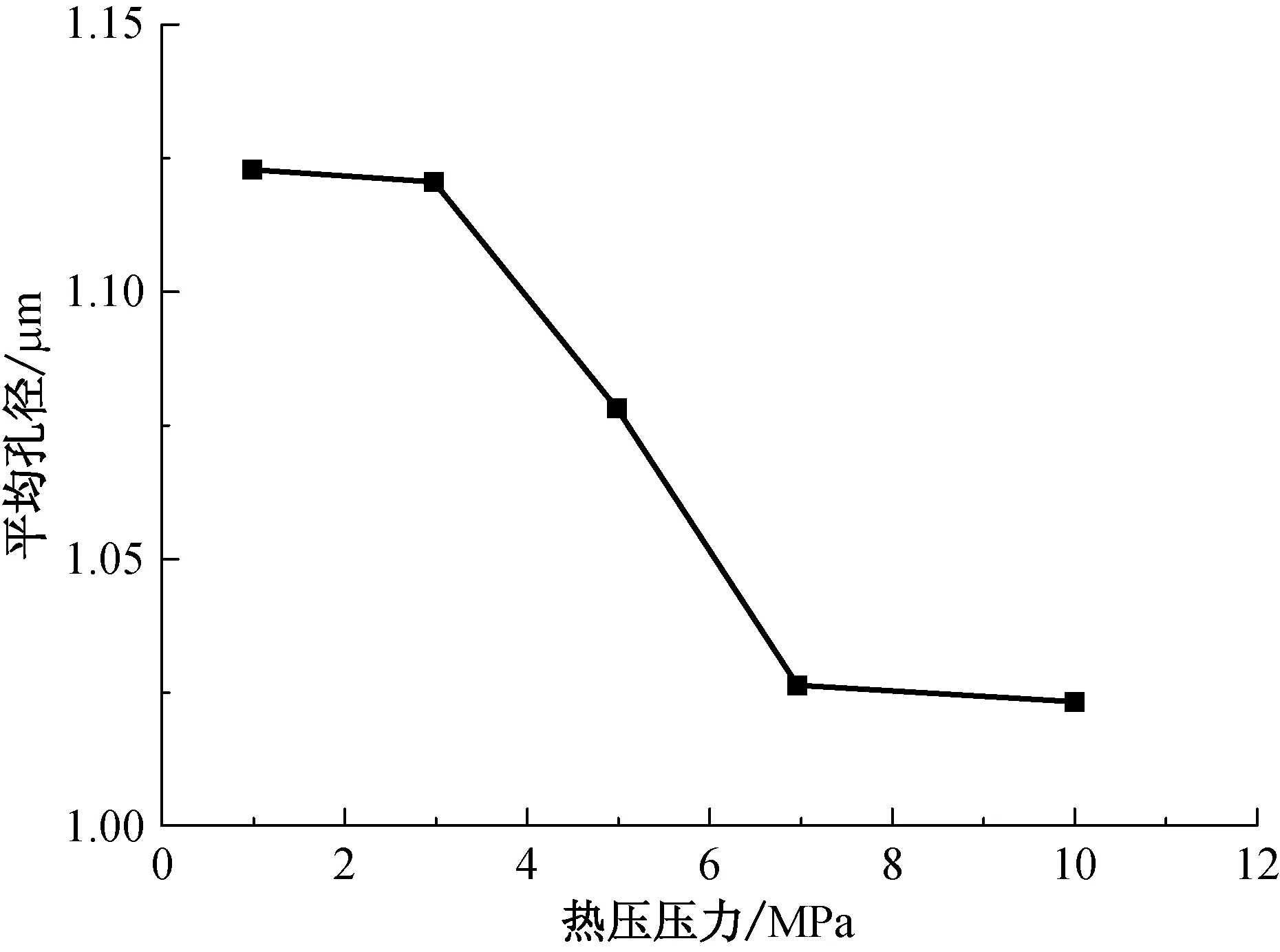

2.2.2 不同热压压力对平均孔径的影响

当热压温度为200 ℃和热压时间为15 s时,在不同热压压力条件下覆膜滤料的平均孔径变化曲线如图8所示.由图8可知,随着热压压力的增加,滤料的平均孔径随之下降.在压力为10 MPa下,覆膜滤料的平均孔径为1.023 2 μm,相比PTFE原膜的平均孔径下降1.58%.由此说明,在受热、受压条件下,薄膜的原纤化结构发生软化熔融,随着压力的增大,导致薄膜的微孔堵塞增多,造成滤料平均孔径减小.

图8 不同热压压力下覆膜滤料平均孔径变化曲线Fig.8 The pore size variation of membrane filter with different hot-pressing pressure

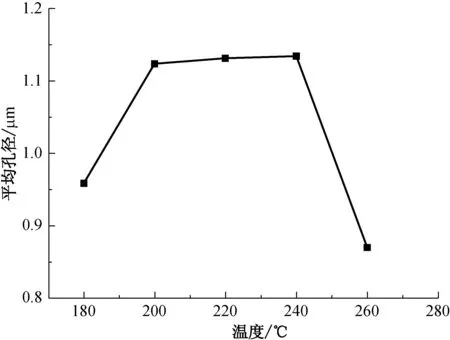

2.2.3 不同热压温度对平均孔径的影响

当热压压力为1 MPa和热压时间为15 s时,在不同热压温度条件下覆膜滤料平均孔径变化曲线如图9所示.

图9 不同热压温度下覆膜滤料平均孔径的变化曲线Fig.9 The pore size variation of membrane filter with different hot-pressing temperature

由图9可知,随着热压温度的升高,覆膜滤料的平均孔径呈先增大再减小的趋势.在热压温度为240 ℃时平均孔径存在最大值,为1.132 7 μm,相比PTFE原膜提高了8.96%.由于薄膜在受热时会发生一定的收缩,当热压温度升高时,薄膜收缩加剧,产生的形变也会增大,与基布没有接触的薄膜受到的拉伸作用越大,继而使薄膜孔径变大.当温度继续上升时,薄膜上的原纤化结构熔融加剧,冷却后固化呈带状结构,造成薄膜上微孔受到挤压堵塞,覆膜滤料的孔径下降.

2.3 滤料的透气率及覆膜牢度变化

2.3.1 不同热压时间对透气率和覆膜牢度的影响

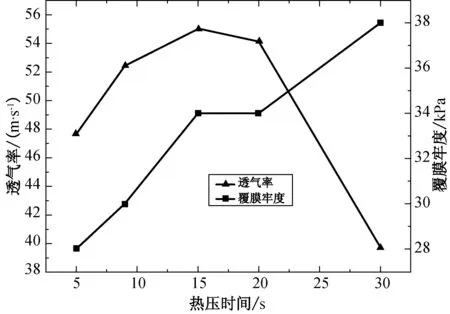

经测量可知,未经过热压的PTFE原膜的透气率为64.26 mm/s.当热压压力为1 MPa和热压温度为200 ℃时,在不同热压时间条件下覆膜滤料的透气率和覆膜牢度变化如图10所示.

图10 不同热压时间下覆膜滤料透气率和覆膜牢度的变化曲线Fig.10 The permeability and laminating strength variation of membrane filter with different hot-pressing time

由图10可知,经过热压5 s后,滤料的透气率为47.66 mm/s,即相比PTFE原膜下降25.8%.但是,随着热压时间延长,滤料的透气率有所上升.当热压时间为15 s时,出现一个峰值,此时透气率为55.03 mm/s, 相比PTFE原膜下降14.4%.随着热压时间的继续延长,样品的透气率开始下降,在热压时间为30 s时样品透气率为39.68 mm/s,相比PTFE原膜下降38.3%. 滤料的孔径大小是影响透气率的一个重要因数,孔径越大,滤料的透气性也会增大.结合图6可知,在相同高温热压条件下,随着热压时间的增加,滤料透气率的变化规律与孔径的变化规律相同,说明热压时间对滤料表面薄膜的透气率和孔径大小产生的影响一致.另外,随着热压时间的延长,覆膜滤料的覆膜牢度呈上升的趋势.这是由于高温热压条件下,随着受热时间的增加,薄膜与基布接触点的黏结效果越好,有助于提高覆膜牢度.综合考虑透气率和覆膜牢度,适宜的热压时间范围为15~20 s.

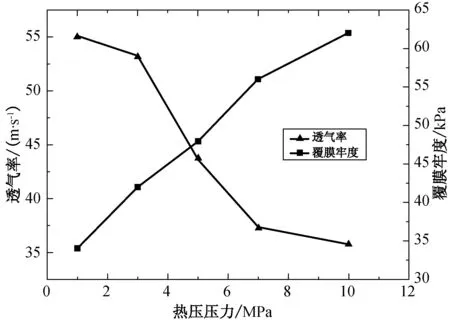

2.3.2 不同热压压力对透气率和覆膜牢度的影响

当热压温度为200 ℃和热压时间为15 s时,在不同热压压力条件下覆膜滤料的透气率和覆膜牢度的变化如图11所示.由图11可知,随着压力的增大,覆膜牢度随之上升,而滤料的透气率却一直在下降.在压力为10 MPa时,滤料的透气率仅为35.75 mm/s,相比PTFE原膜下降44.4%.这是因为随着压力的增大,薄膜与基布经纬纱的接触面积增大,高温高压下黏结面积也随之大大增加,使得覆膜牢度大大提高.另外,高温高压下也加剧了薄膜微孔的堵塞,导致滤料的孔径不断变小,透气率也会随之下降.因此,高温热压覆膜的时候,热压压力不宜太大,适宜的热压压力为1~5 MPa.

图11 不同热压压力下覆膜滤料透气率和覆膜牢度的变化曲线Fig.11 The permeability and laminating strength variation of membrane filter with different hot-pressing pressure

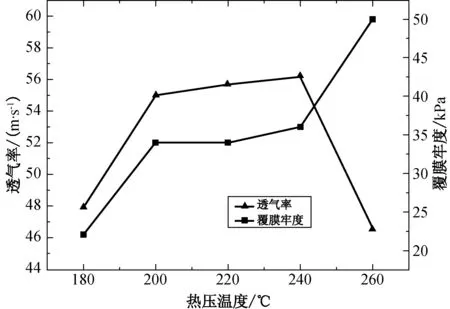

2.3.3 不同热压温度对透气率和覆膜牢度的影响

当热压压力为1 MPa和热压时间为15 s时,在不同热压温度条件下覆膜滤料透气率和覆膜牢度的变化如图12所示.由图12可知:随着温度的升高,滤料的覆膜牢度总体呈现上升的趋势;一开始升温过程中透气率呈上升的趋势,在240 ℃时透气率达到最大值为56.23 mm/s,相比PTFE原膜下降12.5%,然而当温度继续上升后,滤料的透气率反而下降了.结合图9可知,温度对于滤料透气率的影响规律与滤料孔径变化规律吻合.由此说明,随着温度的升高,薄膜受热受压会发生变形收缩,导致覆膜滤料覆膜面的孔径变大,进而滤料的透气率也会增大.当温度进一步升高时,薄膜的原纤结构会发生熔融,形成带状结构,薄膜微孔受到堵塞,孔径也随之下降.温度对于覆膜牢度的影响也非常显著,高温有利于薄膜与基布经纬纱的黏结.当温度低于200 ℃时,覆膜牢度基本上达不到性能要求;当温度高于250 ℃时,滤料的透气率下降.因此,适宜的热压温度为220~240 ℃,才能使覆膜滤料保持较大的透气率和较高的覆膜牢度.

图12 不同热压温度下覆膜滤料透气率和覆膜牢度的变化曲线Fig.12 The permeability and laminating strength variation of membrane filter with different hot-pressing temperature

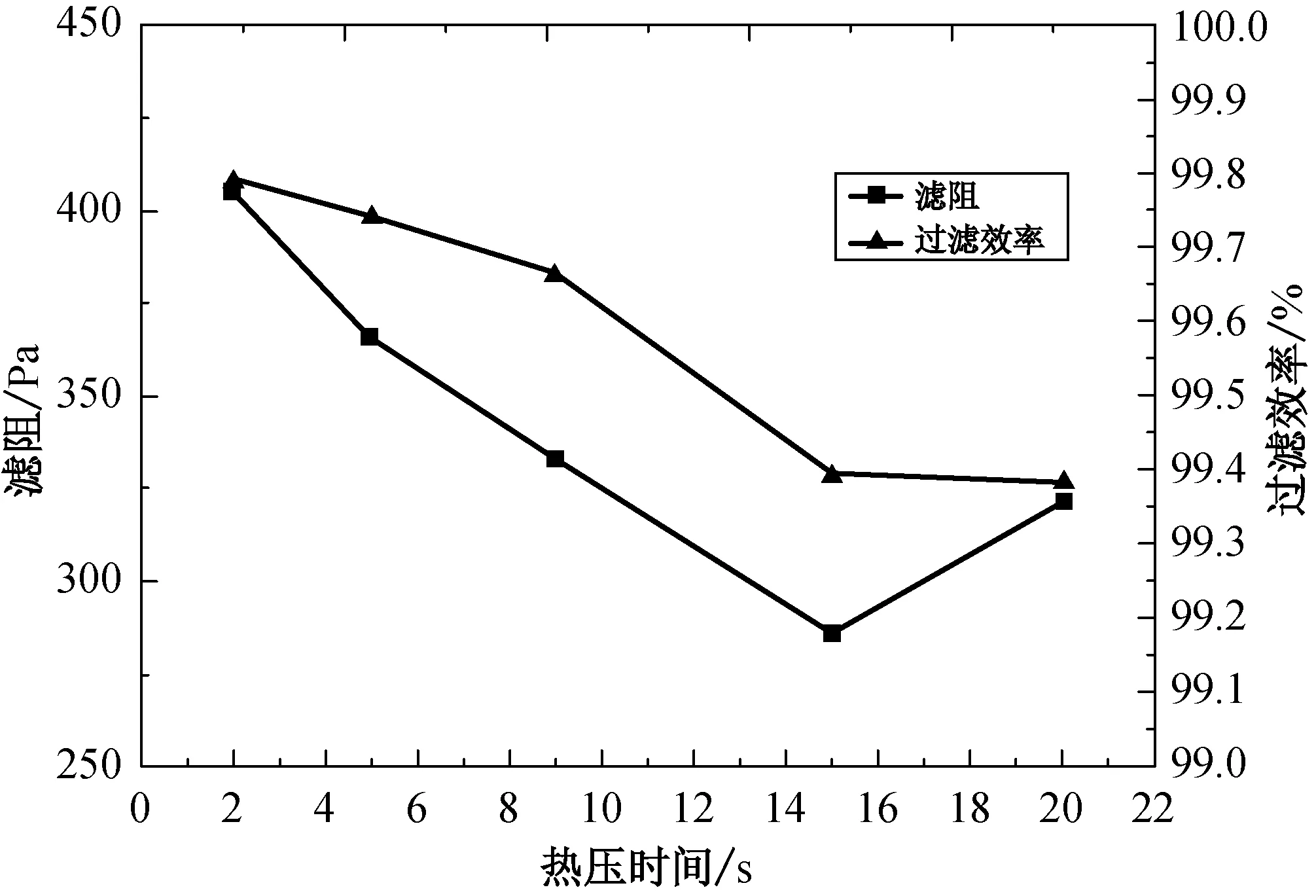

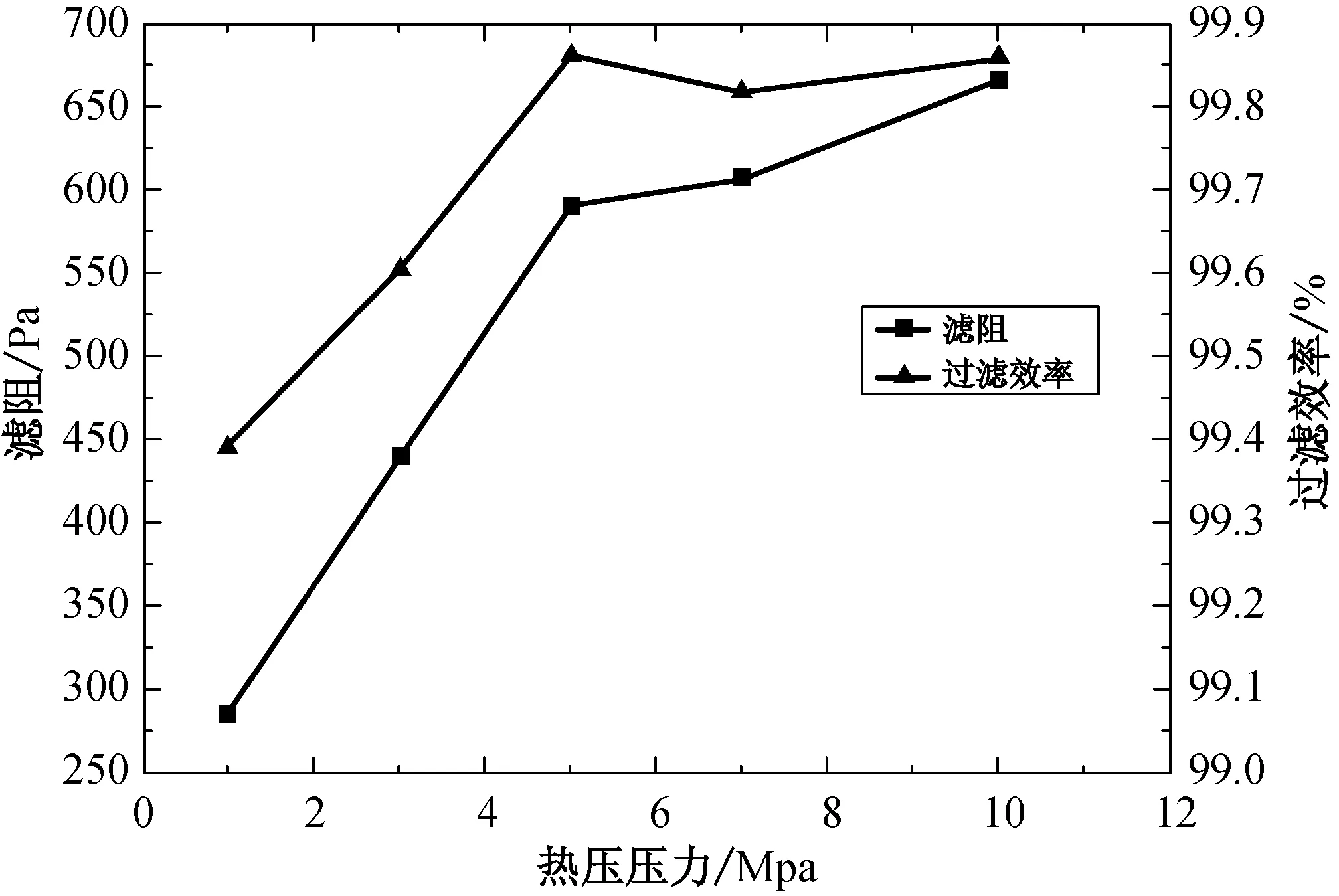

2.4 滤料的滤阻与过滤效率变化

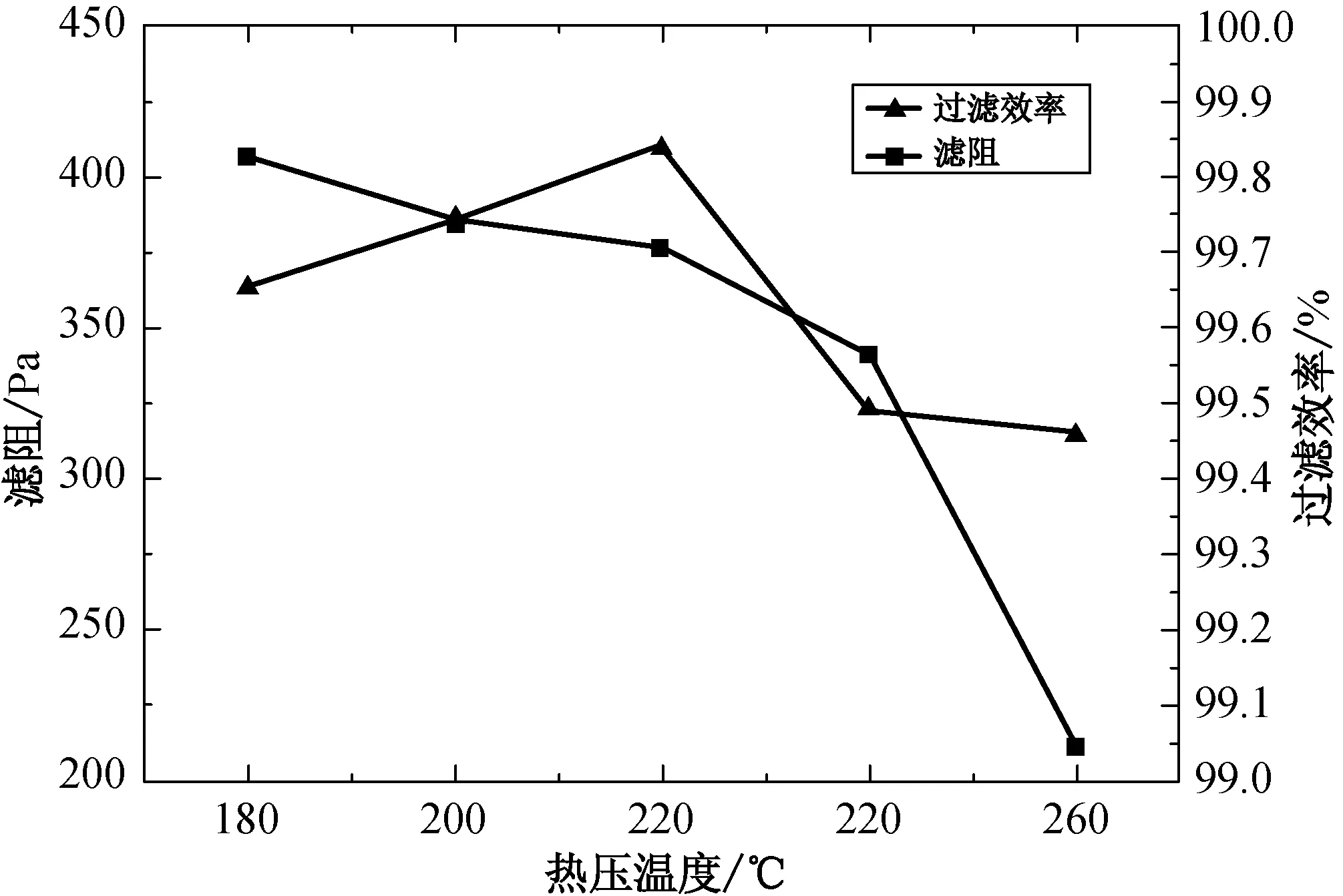

滤料的滤阻、过滤效率与其孔径大小和孔径分布有关,孔径越小,孔径分布越集中,滤料的过滤效率就会越高,滤阻相应也会增大[11].不同覆膜工艺条件下覆膜滤料的滤阻和过滤效率的变化规律符合其孔径的变化规律.结合图6~9的孔径变化规律可知,滤料的滤阻和过滤效率的变化(如图13所示)符合滤料孔径的变化规律.滤料的孔径增大会导致滤料的透气率上升,同时滤料的滤阻就会下降,过滤效率也会有所下降.本文覆膜滤料试样的过滤效率基本都在99%以上,其中,在热压温度为240 ℃,热压时间为15 s,热压压力为1 MPa的条件下,覆膜滤料的滤阻为251.98 Pa,过滤效率为99.01%.

(a) 热压时间

(b) 热压压力

(c) 热压温度图13 不同参数条件下覆膜滤料的滤阻和过滤效率变化曲线Fig.13 The filtering efficiency and resistance of membrane filter with different parameters

3 结 语

本文通过设置不同的高温热压覆膜工艺参数,分析了不同试验因素对聚四氟乙烯覆膜滤料性能的影响规律,研究结论如下所述.

(1) 热压温度和时间对于覆膜滤料的透气率和孔径的影响规律类似. PTFE薄膜在受热初期会收缩,导致透气率和孔径均有所增加,但是,随着温度或者时间的继续增加, PTFE薄膜表面的原纤化结构发生熔融,冷却后造成微孔结构的堵塞,导致覆膜滤料的孔径变小以及透气率下降.综合考虑,适宜的热压温度范围为220~240 ℃,适宜的热压时间范围为15~20 s.

(2) 热压压力是影响薄膜与基布结合的重要因素,高温高压条件下薄膜与基布经纬纱接触更加紧密,黏结效果更好,可以有效增强覆膜牢度,但是高压也会对薄膜造成一定的挤压,造成滤料透气率下降,因此适宜的热压压力为1~5 MPa.(3) 覆膜滤料的滤阻和过滤效率随不同覆膜工艺参数的变化与滤料孔径的变化相吻合.滤料的孔径增大会导致滤料的透气率上升,同时滤料的滤阻下降,过滤效率降低,采用本文工艺方案制得的高温热压PTFE覆膜滤料的过滤效率均达到99%以上.

[1] 朱孟钦.玻纤覆膜滤料的过滤原理及应用[J].玻璃纤维,2010(3):27-31.

[2] 陈亏,高晶,俞建勇,等.玻璃纤维/PTFE高温热压覆膜滤料的发展现状[J].产业用纺织品,2010,28(2):1-5.

[3] 贺湘兵,于斌,丁新波,等.PTFE材料在耐高温滤料中的应用[J].现代纺织技术,2010,18(4):60-64.

[4] QUINA M J, BORDADO J C, QUINA-FERREIRA R M, et al. Treatment and use of air pollution control residues from MSW incineration: An overview[J]. Waste Management, 2008,18(11):2097-2121.

[5] 吴海波,靳向煜,任慕苏,等.过滤用纺织品的现状与发展前景[J].东华大学学报(自然科学版),2014,40(2):151-156.

[6] 郑玉婴,蔡伟龙,汪谢,等.无胶热压聚四氟乙烯覆膜高温滤料[J].纺织学报,2013,34(8):22-26.

[7] PARK B H, LEE M H, KIM S B, et al. Preparation and characterization of porous composite filter medium by polytetrafluoroethylene foam coating[J]. Journal of the Air & Waste Management Association, 2010,60(2):137-141.

[8] 李慧芳,陈慰来,隋伟东,等.玄武岩纤维复合材料过滤性能的研究[J].现代纺织技术,2013,21(4):11-14.

[9] LIN J H, HUANG C L, LI T T, et al. Extended PTFE fabrics used as high-temperature filter clothes: Manufacturing technique and chemical stability evaluation[J]. The Journal of the Textile Institute, 2014,106(8):793-799.

[10] KITAMURA T, OKABE S, TANIGAKI M, et al. Morphology change in polytetrafluoroethylene porous membrane caused by heat treatment[J]. Polymer Engineering and Science, 2000,40(3):809-817.

[11] 武松梅,袁传刚.非织造材料孔径与过滤性能关系的研究[J].产业用纺织品,2010,28(1):12-14.

High-TemperatureHot-PressingTechnologyofPolytetrafluoroethyleneMembraneFilter

LINMaoquan1,WUHaibo1,ZHANGXudong2,YINBaopu1

(1. College of Textiles, Donghua University, Shanghai 201620, China;2. Jiangsu Oriental Filter Bag Co. Ltd., Funing 224400, China)

To analyze the effect of the hot-pressing time, pressure and temperature on the performance of polytetrafluoroethylene membrane filter, the high-temperature hot-pressing technology was investigated. The various effects of the different experimental parameters were analyzed by the single-factor analytical method. The research results show that the pore size and permeability of filter decrease and inversely the laminating strength of filter increases with the increasing of the hot-pressing pressure. With the increasing of the hot-pressing time or temperature, the laminating strength of filter increases generally and the pore size or permeability of filter increases firstly and then reduces. In addition, the variation of filtering efficiency and resistance correspond directly to the changing of pore size of filters. The filtering efficiency of membrane filters produced with high-temperature hot-pressing technology is over 99%.

polytetrafluoroethylene membrane; high-temperature hot-pressing technology; high-temperature resistance; pore size

1671-0444(2017)05-0645-06

2016-6-28

林茂泉(1991—),男,福建漳州人,硕士研究生,研究方向为耐高温聚四氟乙烯覆膜过滤材料. E-mail:zhangpulmq@126.com

吴海波(联系人),男,高级工程师, E-mail:hbwu@dhu.edu.cn

TS 176.5

A

(责任编辑:徐惠华)