纤维金属层板的静力学性能测试与预测模型

佟安时,谢里阳,白恩军,白鑫,张诗健,王博文

东北大学 机械工程与自动化学院,沈阳 110819

纤维金属层板的静力学性能测试与预测模型

佟安时,谢里阳*,白恩军,白鑫,张诗健,王博文

东北大学 机械工程与自动化学院,沈阳 110819

为研究纤维金属层板(FML)的非线性变形行为和损伤机制,对GLARE2-2/1、GLARE2-3/2、GLARE3-2/1、GLARE3-3/2、GLARE6-2/1和GLARE6-3/2层板进行了静力拉伸测试,同时采用数字图像相关(DIC)技术观测了GLARE2-3/2、GLARE3-3/2和GLARE6-3/2试样的全场应变,基于修正的经典层板理论建立了考虑金属层塑性和预浸料层损伤的理论本构模型,模拟预测了GLARE层板的轴向弹性模量、断裂强度和应力-应变曲线,与测试结果进行了对比分析。对经历载荷作用的试样,采用腐蚀去层的方法研究了内部预浸料层的损伤。结果显示:铺层增加后受损伤预浸料层的性能退化更多,采用DIC技术能够有效检测静力拉伸载荷下GLARE试样内预浸料层的损伤,理论模型方法能够很好地模拟GLARE试样的静力拉伸试验过程。

纤维金属层板(FML); 修正的经典层板理论; 应力-应变曲线; 损伤机制; 数字图像相关(DIC)技术; 无损检测

纤维金属层板(Fiber Metal Laminate, FML)是一种由金属层和纤维增强复合材料层交替铺设后,在一定温度和压力下固化而成的一种层间混杂材料。具有优异的疲劳损伤容限性能、耐冲击、耐腐蚀、高阻燃性以及易加工成型[1-3]等优点,是飞机蒙皮的理想材料。

纤维金属层板作为飞机的蒙皮材料,对其静力学性能和损伤机制的研究是十分必要的。目前,国内外学者对此做了大量的研究工作。Chen和Sun[4]对ARALL2-3/2进行了多角度的静力拉伸测试;Xia等[5]对CRALL进行了应变速率为0.001、300、600和1 200 s-1的静力拉伸测试;Kawai等[6]对GLARE2-3/2进行了多角度的静力拉伸测试;Wu和Yang[7]对GLARE4-3/2和GLARE5-2/1进行了静力拉伸测试;Carrillo和Cantwell[8]通过对改变试样尺寸,研究了纤维金属层板的尺寸效应;Rajkumar等[9]对玻璃纤维与碳纤维混合的多种纤维金属层板进行了速度为1、2和3 mm/min的静力拉伸测试;马宏毅等[10]对纤维单向铺设和正交铺设的两种玻璃纤维铝合金板进行了静力拉伸测试;廖建等[11]以一种国产的玻璃纤维金属层板为原材料,测试了加载角度对其静力拉伸性能的影响;王时玉[12]对单向含胶结层和不含胶层的两种玻璃纤维铝合金板进行了静力拉伸测试;王亚杰等[13]对两组不同铺层次序的玻璃纤维-铝合金板进行了静力拉伸测试,并依据声发射数据和试件损伤失效形貌照片分析了试件的拉伸损伤进程;杨文珂[14]研究了纤维的铺排角度、组分的体积分数、组分的种类和混层纤维对纤维金属层板的静力拉伸性能的影响。目前,系统地研究GLARE层板静力拉伸性能、损伤机制和模型预测的文献还比较有限。

本文对GLARE2-2/1、GLARE2-3/2、GLARE3-2/1、GLARE3-3/2、GLARE6-2/1和GLARE6-3/2层板进行了静力拉伸测试,同时采用数字图像相关(DIC)技术观测了GLARE2-3/2、GLARE3-3/2和GLARE6-3/2层板的全场应变,据此分析了GLARE层板的损伤机制,并与腐蚀去层结果进行了对比,另外建立了考虑金属层塑性和预浸料层损伤的宏观理论模型,预测了GLARE层板的弹性模量和拉伸强度,模拟了GLARE层板的应力-应变关系,与测试结果进行了对比分析。

1 理论模型

平面应力下变形协调的纤维金属层板的本构关系为

dN=Adε

(1)

式中:dN为单位长度上的平面内力增量,dN=Hdσ,H为层板厚度,dσ为单位长度上的应力增量;dε为单位长度上的平面应变增量;A为层合板的刚度矩阵,其表达式为

A=nAlQAlhAl+ncQchc

(2)

其中:nAl和nc分别为金属层和预浸料层的层数;hAl和hc分别为金属层和预浸料层的厚度;QAl和Qc分别为金属层和预浸料层的刚度矩阵。

假设GLARE层板中预浸料层为各向异性弹塑性材料,线弹性状态下的本构关系为

dσc=Qcdεc

(3)

(4)

假设GLARE中铝合金层为各向同性弹塑性材料,满足Prandtl-Reuss弹塑性理论。增量形式的本构方程为

dεAl=SAldσAl

(5)

铝合金层的柔度矩阵分量SAl的形式为

(6)

式中:σy为单向应力状态下铝合金层的屈服强度;σe为Von Mises应力,其表达式为

(7)

(8)

(9)

(10)

(11)

(12)

式中:E和ET分别为铝合金层的弹性模量和硬化模量。

综上,得到描述GLARE层板变形行为的本构方程为

(13)

目前,根据式(13)、式(6)和式(4)可计算预浸料层无损伤时GLARE层板的应力-应变曲线。但当载荷与纤维之间的角度大于5°时,预浸料层在最终断裂前会有微裂纹等损伤出现,将会降低层板的承载能力[6]。因此在模拟过程中需要正确地考虑,否则将会有较大的误差出现[15]。Tay[16]、Tan[17-18]、Camanho[19]、Irhirane[20]、Cortés[21]和Iaccarino[22]等就一些类型的复合层板或纤维金属层板研究时,提出了多种静力下复合层板的刚度退化模型。但就GLARE层板而言,由于组分材料间的作用关系复杂,一些损伤机制尚不十分清楚,如铺层层数增加的影响难以在理论模型中直接体现。因此,仍需要进一步的研究。

2 试验测试

2.1 材料及试样

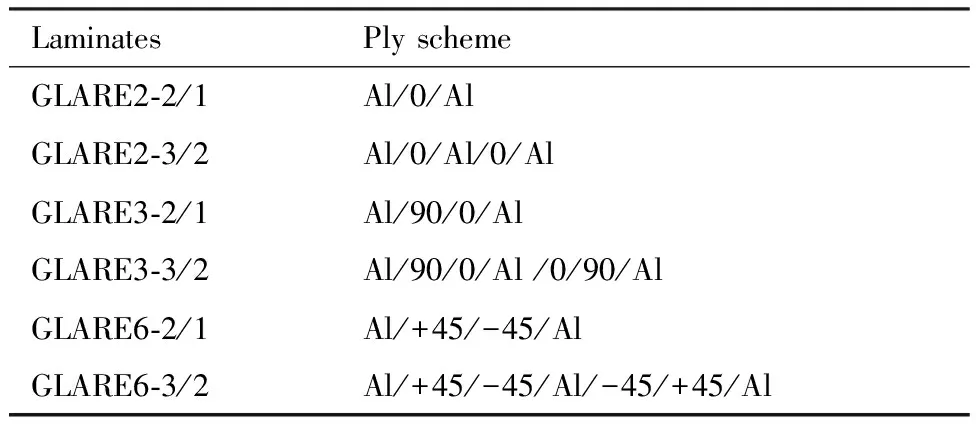

测试用的GLARE层板由S4/SY-14预浸料层和2024-T3铝合金层交替铺设而成,铺层顺序见表1,Al表示铝合金层,平均厚度为0.245 mm,0、±45、90表示预浸料层及铺设方向,平均厚度为0.3 mm,组分材料的力学性能如表2所示。试样的几何形状和尺寸如图1所示,总长L=270 mm、标距段长LG=160 mm、宽W=15 mm,满足ASTM D-3039标准。为防止加载

表1 GLARE层板类型Table 1 Type of GLARE laminates

表2GLARE层板的成分及基本性能

Table2AppliedpropertyparametersofallconstituentsinGLARElaminates

图1 试样的形状及尺寸Fig.1 Geometry and dimensions of specimen

过程中试样在夹持处破坏,两端贴有铝合金加强片,厚度为0.25 mm。

2.2 数字图像相关技术

DIC技术是一种无接触和无损伤的图像评估技术,能够有效追踪变形材料的表面位移[23]。它的工作原理是[24]:试验初始先由电荷耦合组件(CCD)相机采集变形前的图像作为参考对象,然后再施加一定载荷采集变形后的图像,通过监测对比两张图像中给定网格点的位移变化即可得到试样在该载荷下的变形,根据变形的不同能够确定试样内部的损伤情况。相比于超声C扫描和腐蚀去层法等其他测量方法,DIC技术被认为是一种最为快速有效的无损检测手段。这种测试方法不受限于试样形式、采集图像数量、网格大小和形状,在试验过程中能随时采集损伤状态,获得内部损伤的形式及变化过程,并且操作简单、使用方便,因此在测量纤维金属层板的损伤机制上具有良好的应用前景。

2.3 试验测试过程

静力拉伸测试在岛津静力拉伸试验机(SHIMADZU 300 kN)上进行,采用应变控制,加载速度为2 mm/min。试验测试用的DIC设备为ARAMIS 4M由德国GOM公司生产[25],拉伸过程中采用均匀拍照的方式采样,每根试件至少拍摄30张照片。试验结束后,采用4%的氢氧化钠溶液腐蚀去除GLAER层板中的铝合金层。

3 结果和讨论

3.1 应力-应变曲线

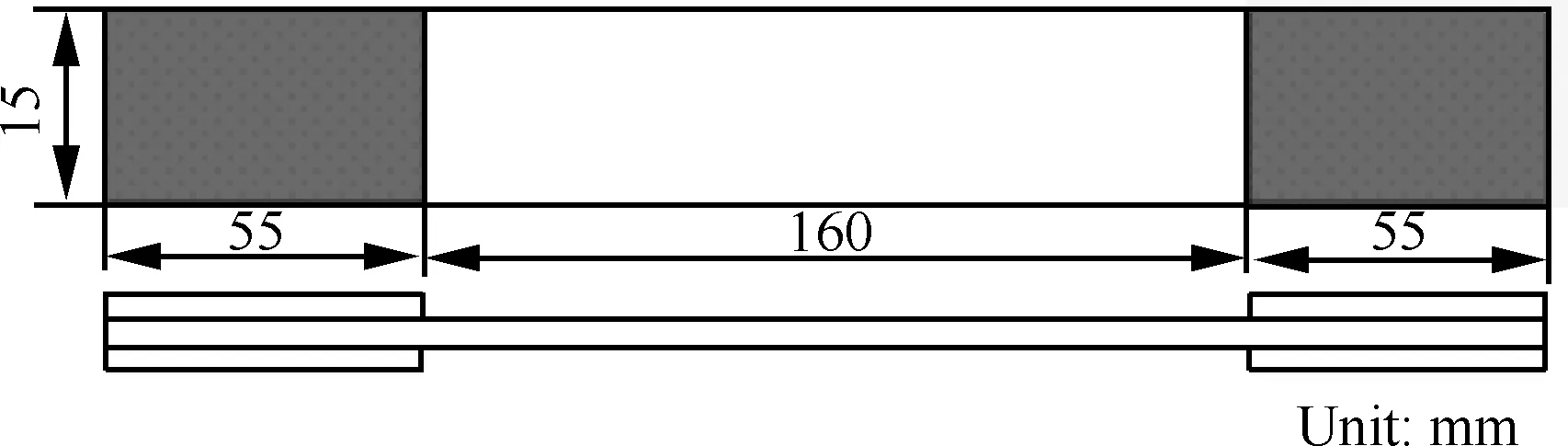

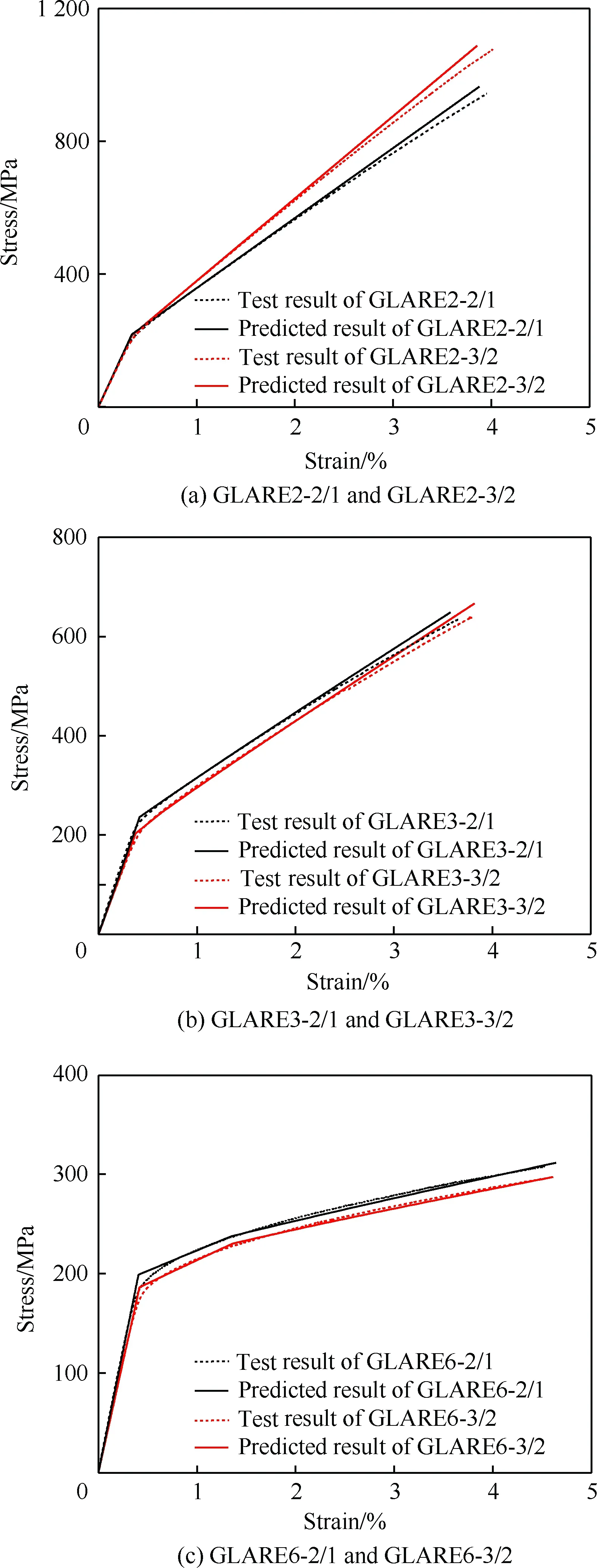

图2中,给出了GLARE2-2/1、GLARE2-3/2、GLARE3-2/1、GLARE3-3/2、GLARE6-2/1和GLARE6-3/2层板在拉伸载荷下的应力-应变曲线。

图2(a)中,GLARE2-2/1和GLARE2-3/2层板的应力-应变曲线接近于双线性,起始偏转应力约为最终断裂强度的1/5,GLARE2-2/1层板的线弹性阶段主要在0.234%的轴向应变内,相应轴向应力为152.18 MPa,GLARE2-3/2试样线弹性阶段主要发生在0.277%的轴向应变范围内,相应的轴向应力为166.67 MPa,再次稳定阶段GLARE2-3/2层板的斜率反而高于GLARE2-2/1层板,原因是此时主要承载的0°方向预浸料层的比例更高。

图2 GLARE层板在单轴拉伸载荷下的应力-应变曲线Fig.2 Stress-strain curves of GLARE laminates under uniaxial tensile load

图2(b)中,GLARE3-2/1和GLARE3-3/2层板的应力-应变曲线同样接近于双线性,曲线发生偏转时的起始应力约为最终断裂强度的1/3,GLARE3-2/1层板线弹性阶段主要在0.279%轴向应变内,相应轴向应力为152.18 MPa,GLARE3-3/2层板线弹性阶段主要发生在0.255%的轴向应变内,相应的轴向应力为136.66 MPa,与GLARE2层板的关系相反,再次稳定阶段两条曲线斜率基本相同,表明金属层屈服后GLARE3-3/2层板内90°预浸料层的承载能力下降更多。

图2(c)中,GLARE6-2/1和GLARE6-3/2层板的应力-应变曲线发生偏转的过程相对以上两种层板更为平缓,起始偏转应力约为最终断裂强度的2/5,GLARE6-2/1层板线弹性阶段主要在0.255%的轴向应变内,相应轴向应力为124.94 MPa,GLARE6-3/2层板线弹性阶段发生在0.267%的轴向应变内,相应的轴向应力为122.27 MPa,再次稳定阶段两条曲线斜率变化基本相同,表明GLARE6-3/2层板中+45°/-45°预浸料层的承载能力下降更多。

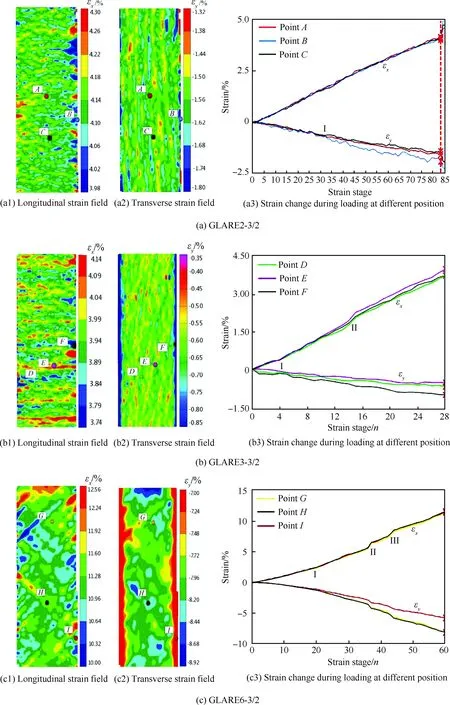

3.2 应变云图

GLARE2-3/2试样最终断裂前的轴向和横向应变云图以及试样内A、B和C3个不同位置处的轴向和横向应变变化过程如图3所示。图3(a1)和图3(a2)中,GLARE2-3/2试样的轴向和横向应变云图都基本均匀,表明预浸料层中没有明显损伤发生;图3(a3)中,A、B和C3个不同位置处的轴向应变在加载过程中始终保持一致,无瞬时变化出现,约在1.8%的轴向应变后试样边界处有小的损伤发生。

GLARE3-3/2试样最终断裂前的轴向和横向应变云图以及试样内D、E和F3个不同位置处的轴向和横向应变变化过程如图3(b)所示。图3(b1)和图3(b2)中,GLARE3-3/2层板内存在均匀的横向条纹状损伤,试样边界处受到了更大的横向力;图3(b3)中,约在2%的轴向应变附近试样的轴向性能有瞬时的退化出现,边界处从起始加载阶段就受到了更大的横向应力的作用。

GLARE6-3/2试样最终断裂前的轴向和横向应变云图以及试样内G、H和I3个不同位置处的轴向和横向应变变化过程,如图3(c)所示。图3(c1)和图3(c2)中,GLARE6-3/2层板内预浸料层中存在±45°方向均匀的基体微裂纹等损伤,边界处受到的横向应力与GLARE3-3/2试样的相反;图3(c3)中, 2%轴向应变附近试样的轴向性能有缓慢退化发生,此时试样边界处的横向应变开始低于试样中间处,另外在5%和7%两个轴向应变附近试样的轴向和横向性能都有瞬时的退化发生。

图3 GLARE2-3/2、GLARE3-3/2和GLARE6-3/2试样失效前阶段的轴向应变(εx)和横向应变(εy)云图及 不同位置处的应变变化过程Fig.3 Surface longitudinal strain (εx) and transverse strain (εy) fields of representative GLARE2-3/2,GLARE3-3/2 and GLARE6-3/2 specimens at stage before failure and strain change during loading at different position

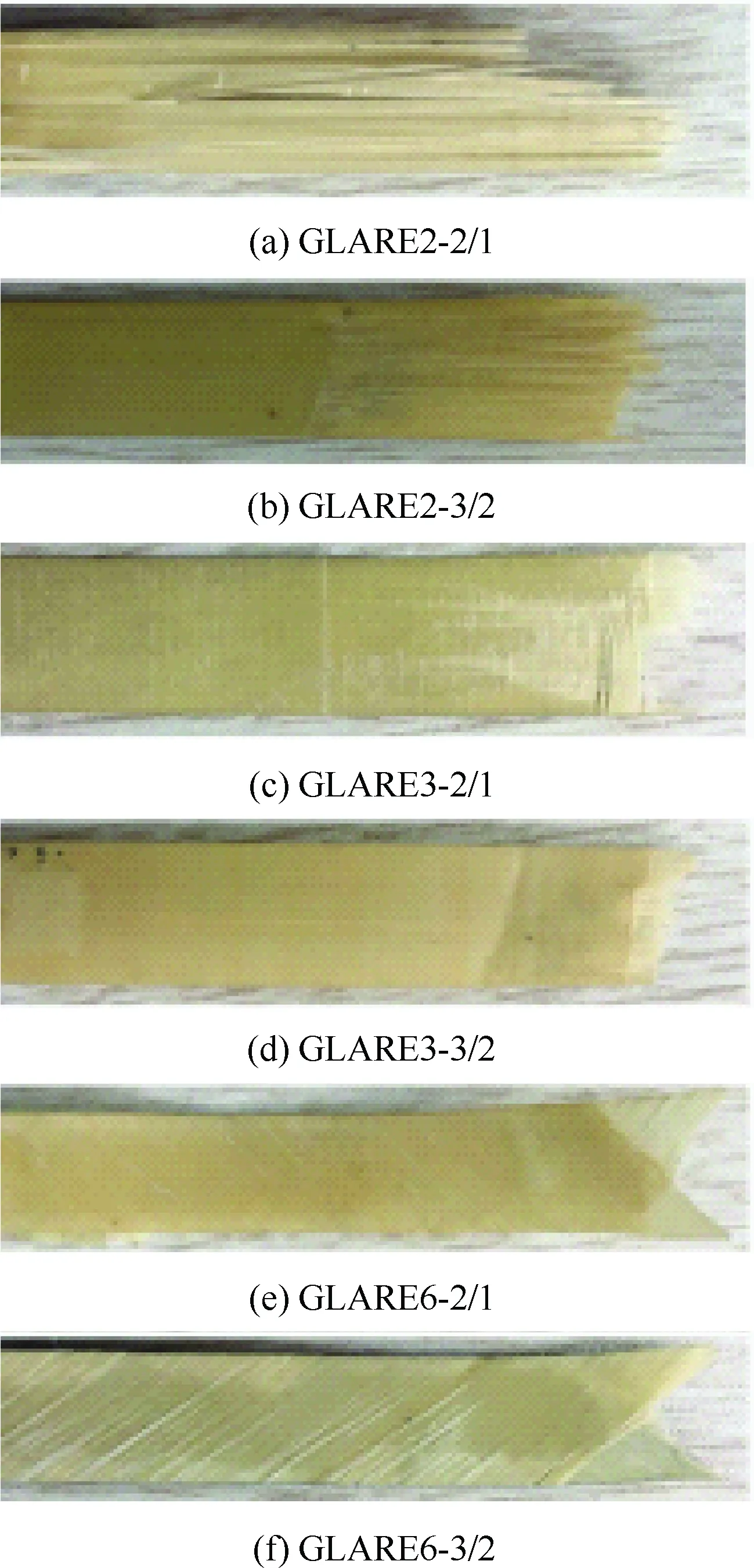

3.3 腐蚀去层结果

图4 预浸料层的损伤形式Fig.4 Damage characteristics of glass/epoxy prepreg

腐蚀去除GLARE2-2/1、GLARE2-3/2、GLARE3-2/1、GLARE3-3/2、GLARE6-2/1和GLARE6-3/2层板的铝合金层,观测到的预浸料层的损伤形式如图4所示。图4(a)中,GLARE2-2/1层板内0°方向预浸料层整体破碎;图4(b)中,GLARE2-3/2层板内0°方向预浸料层局部拉伸断裂;图4(c)中,GLARE3-2/1层板内0°方向预浸料层的损伤形式为纤维断裂和拔出,90°方向预浸料层中存在大量的基体微裂纹;图4(d)中,GLARE3-3/2层板内90°方向预浸料层中基体裂纹的宽度小于GLARE3-2/1层板;图4(e)中,GLARE6-2/1层板内±45°方向预浸料层中存在基体微裂纹,断口处损伤的形式主要为基体剪切断裂;图4(f)中,GLARE6-3/2层板内预浸料层中基体裂纹的宽度大于GLARE6-2/1层板,断口处损伤形式还包含了一定的纤维拉伸断裂。

3.4 模型分析

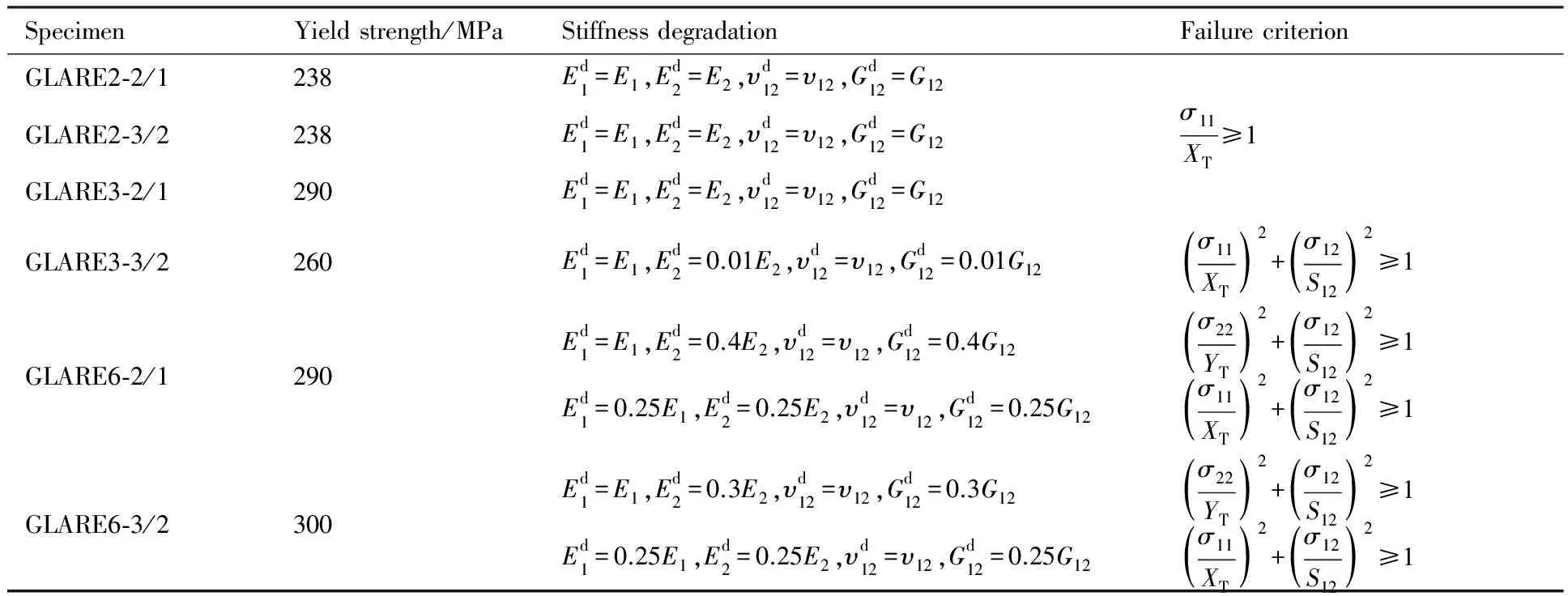

根据第1节所建立的理论模型采用数值迭代的方法求解,得到GLARE2-2/1、GLARE2-3/2、GLARE3-2/1、GLARE3-3/2、GLARE6-2/1和GLARE6-3/2层板的应力-应变曲线(见图2)。结果显示:理论模型方法能够很好地模拟GLARE层板的应力-应变曲线。而根据试验测试数据矫正得到的模型参数,包括金属层屈服强度数据和预浸料层刚度退化数据如表3所示。结果显示:当GLARE层板的静力拉伸性能由预浸料层控制时,模拟过程中需要采用的金属层屈服强度数据更接近于弹性极限;而当GLARE层板的静力拉伸性能由金属层控制时,模拟过程中需要采用的金属层屈服强度数据要更接近屈服极限;模拟GLARE3-3/2层板的应力-应变关系时需要考虑90°预浸料层的损伤,模拟GLARE3-2/1层板时不需要考虑;模拟GLARE6-2/1和GLARE6-3/2层板的应力-应变关系时需要考虑基体拉伸断裂和剪切断裂两种失效模式;铺层增加使受损伤预浸料层的性能退化更多。

由于GLARE层板的损伤机制复杂,要精确定义失效准则是非常困难的。本文假设当0°方向预浸料层满足最大应力准则时GLARE2-2/1、GLARE2-3/2、GLARE3-2/1和GLARE3-3/2层板最终断裂,当满足最大应变准则时GLARE6-2/1和GLARE6-3/2层板最终断裂。

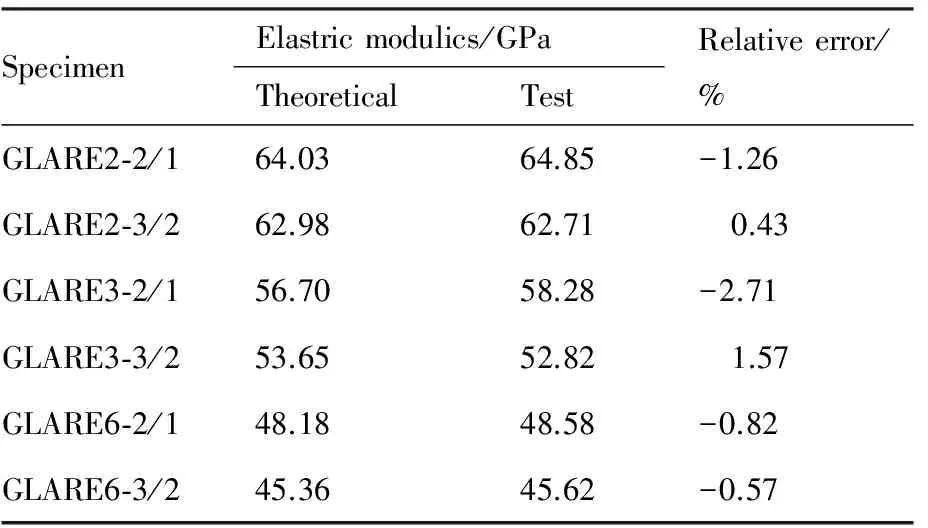

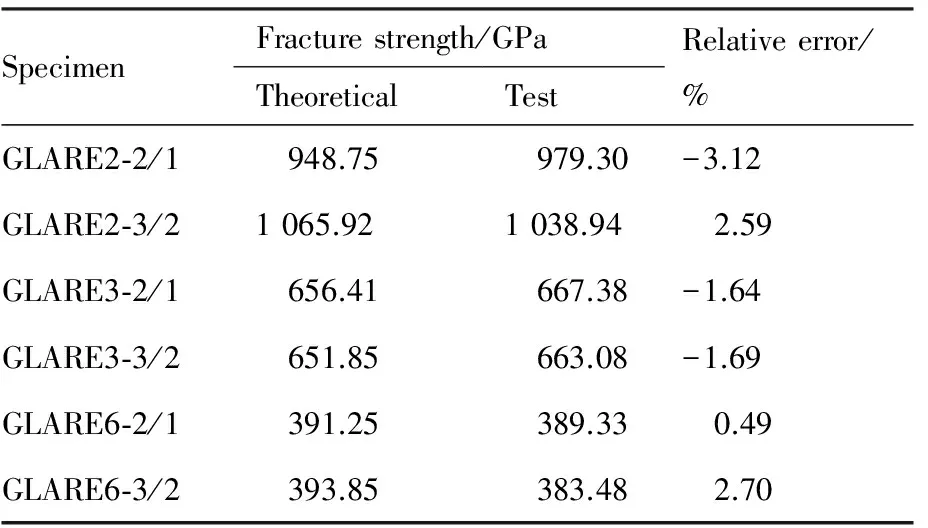

弹性模量和拉伸强度的模型预测结果和测试结果如表4和表5所示。结果显示:弹性模量的模型预测结果和测试结果接近,最大误差绝对值小于3%;拉伸强度的预测结果与测试结果的最大误差绝对值小于5%。

表3 屈服强度、刚度退化和失效准则Table 3 Yield strength, stiffness degradation and failure criteria

表4 GLARE层板弹性模量的理论值和测试值

表5 GLARE层板拉伸强度的理论值与测试值

4 结 论

1) 不同铺层类型GLARE层板的应力-应变曲线在发生偏转时的应变并不相同,主要集中在0.24%~0.28%轴向应变之内。

2) 根据DIC技术获得的GLARE层板最终断裂前的应变云图能够确定试样内部预浸料层的损伤形式;根据不同位置处的应变变化过程,能够深入认识试样的边界效应和瞬时的性能变化。

3) 采用理论模型法能够准确地预测GLARE层板的轴向弹性模量和拉伸强度。

4) 在模拟GLARE层板的应力-应变关系时,需要假定预浸料层为弹塑性各向异性材料;当铺层类型改变时,需要采用不同的金属层屈服强度数据;当铺层层数增加时需要考虑预浸料层的性能退化更多。

[1] 郭亚军, 吴学仁. 纤维金属层板疲劳裂纹扩速率与寿命预测的唯像模型[J]. 航空学报, 1998, 19(3): 275-282.

GUO Y J,WU X R. Phenomenological model for predicting fatigue crack growth in fiber reinforced metal laminates[J]. Acta Aeronautica et Astronautica Sinica, 1998, 19(3): 275-282 (in Chinese).

[2] 陈琪, 关志东, 黎增山. GLARE层板性能研究进展[J]. 科技导报, 2013, 31(7): 50-56.

CHEN Q, GUAN Z D, LI Z S. Review of GLARE technology[J]. Technology Review, 2013, 31(7): 50-56 (in Chinese).

[3] 孟维迎, 谢里阳, 刘建中, 等. 玻璃纤维增强铝锂合金层板单峰过载疲劳寿命性能对比研究[J]. 航空学报, 2016, 37(5): 1536-1543.

MENG W Y, XIE L Y, LIU J Z, et al. Contrast study on fatigue life performance of glass fiber reinforced Al-Li alloy laminates under unimodal overload[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(5): 1536-1543 (in Chinese).

[4] CHEN J L, SUN C T. Modeling of orthotropic elastic-plastic properties of ARALL laminates[J]. Composites Science & Technology, 1989, 36(4): 321-337.

[5] XIA Y, WANG Y, ZHOU Y, et al. Effect of strain rate on tensile behavior of carbon fiber reinforced aluminum laminates[J]. Materials Letters, 2007, 61(1): 213-215.

[6] KAWAI M, MORISHITA M, TOMURA S, et al. Inelastic behavior and strength of fiber-metal hybrid composite: Glare[J]. International Journal of Mechanical Sciences, 1998, 40(2-3): 183-198.

[7] WU G, YANG J M. Analytical modelling and numerical simulation of the nonlinear deformation of hybrid fibre metal laminates[J]. Modelling & Simulation in Materials Science & Engineering, 2005, 13(3): 413-425.

[8] CARRILLO J G, CANTWELL W J. Scaling effects in the tensile behavior of fiber-metal laminates[J]. Composites Science & Technology, 2007, 67(7): 1684-1693.

[9] RAJKUMAR G R, KRISHNA M, NARASIMHAMURTHY H N, et al. Investigation of tensile and bending behavior of aluminum based hybrid fiber metal laminates[J]. Procedia Materials Science, 2014(5): 60-68.

[10] 马宏毅, 李小刚, 李宏运. 玻璃纤维-铝合金层板的拉伸和疲劳性能研究[J]. 材料工程, 2006(7): 61-64.

MA H Y, LI X G, LI H Y. Tension and fatigue properties of glass fiber reinforced aluminumlaminates[J]. Journal of Materials Engineering, 2006(7): 61-64 (in Chinese).

[11] 廖建, 曹增强, 代瑛, 等. GLARE层板偏轴拉伸性能[J]. 塑性工程学报, 2007, 14(5): 67-70.

LIAO J, CAO Z Q, DAI Y, et al. The off-axis properties ofGLRAE plates[J]. Journal of Plasticity Engineering, 2007, 14(5): 67-70 (in Chinese).

[12] 王时玉. 纤维金属层板的制备及力学性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2012: 9-28.

WANG S Y. Preparation and mechanical properties of fiber metallaminates[D].Harbin: Harbin Institute of Technology, 2012: 9-28 (in Chinese).

[13] 王亚杰, 王波, 张龙, 等. 玻璃纤维-铝合金正交层板的拉伸性能研究[J]. 材料工程, 2015, 43(9): 60-65.

WANG Y J, WANG B, ZHANG L, et al. Tensile properties of glass giber reinforced aluminum orthorhombiclaminate[J]. Journal of Materails Engineering, 2015, 43(9): 60-65 (in Chinese).

[14] 杨文珂. Glare 纤维金属层合板的机械性能仿真分析及其实验验证[D]. 长春: 吉林大学, 2016: 51-93.

YANG W K. Experimental and numerical simulation on mechanical properties of glare fiber metal laminates[D]. Changchun: Jilin University, 2016: 51-93 (in Chinese).

[15] RAO P M, SUBBA RAO V. Estimating the failure strength of fiber metal laminates by using a hybrid degradation model[J]. Journal of Reinforced Plastics & Composites, 2010, 29(20): 3058-3063.

[16] TAY T E, LIU G, TAN V B C, et al. Progressive failure analysis of composites[J]. Journal of Composite Materials, 2008, 42(18): 1921-1966.

[17] TAN S C, PEREZ J. Progressive failure of laminated composites with a hole under compressive loading[J]. Journal of Reinforced Plastics & Composites, 1993, 12(10): 1043-1057.

[18] TAN S C. A Progressive failure model for composite laminates containing openings[J]. Journal of Composite Materials, 1991, 25(5): 556-577.

[19] CAMANHO P P. A progressive damage model for mechanically fastened Joints in composite laminates[J]. Journal of Composite Materials, 1999, 33(24): 2248-2280.

[20] IRHIRANE E H, ECHAABI J, ABOUSSALEH M, et al. Matrix and fibre stiffness degradation of a quasi-isotrope graphite epoxy laminate under flexural bending test[J]. Journal of Reinforced Plastics & Composites, 2009, 28(2): 201-223.

[21] CORTÉS P, CANTWELL W J. The prediction of tensile failure in titanium-based thermoplastic fibre-metal laminates[J]. Composites Science & Technology, 2006, 66(13): 2306-2316.

[22] IACCARINO P, LANGELLA A, CAPRINO G. A simplified model to predict the tensile and shear stress-strain behaviour of fibre glass/aluminium laminates[J]. Composites Science & Technology, 2007, 67(9): 1784-1793.

[23] PAN B, QIAN K, XIE H, et al. Topical review: Two-dimensional digital image correlation for in-plane displacement and strain measurement: A review[J]. Measurement Science & Technology, 2009, 20(6): 152-154.

[24] HOULT N A, TAKE W A, LEE C, et al. Experimental accuracy of two dimensional strain measurements using digital image correlation[J]. Engineering Structures, 2013, 46(46): 718-726.

[25] SOUSA A M R, XAVIER J, VAZ M, et al. Cross-correlation and differential technique combination to determine displacement Fields[J]. Strain, 2011, 47(S2): 87-98.

Testandpredictionmodelofstaticspropertyoffibermetallaminates

TONGAnshi,XIELiyang*,BAIEnjun,BAIXin,ZHANGShijian,WANGBowen

SchoolofMechanicalEngineeringandAutomation,NortheasternUniversity,Shenyang110819,China

ToinvestigatethenonlineartensileresponseandfracturebehaviorofFiberMetalLaminates(FMLs),testsofstatictensileofGLARE2-2/1,GLARE2-3/2,GLARE3-2/1,GLARE3-3/2,GLARE6-2/1andGLARE6-3/2laminateswerecarriedout.DigitalImageCorrelation(DIC)techniqueswereemployedtoobservethefull-fieldstrainofGLARE2-3/2,GLARE3-3/2,andGLARE6-3/2laminatesduringloading.Ananalyticalconstitutivemodelbasedonamodifiedclassicallaminationtheory,whichconsidersboththeelastic-plasticbehaviorofthealuminiumalloyandthedamageprocessofprepreglayers,areproposedtopredicttheelasticitymodulus,tensilestrengthandstress-strainresponseofGLARElaminates.Thepredictionresultsarecomparedwiththetestresults.Toidentifythedamagecharacteristicsoftheglass/epoxyprepreglayer,thealuminiumlaysofthefracturespecimenswereremovedbythechemicalmethod.Theresultsshowthattheperformanceoftheinjuredprepreglayerswilldecreasewiththeincreaseofthenumberoftheply.TheDICtechniquecanbeusedtodetecteffectivelythedamageoftheprepreglayersinGLARElaminatesundertensileloading.Goodagreementcanbeobtainedbetweenmodelpredictionsandtestresults.

Fiber-MetalLaminate(FML);modifiedclassicallaminationtheory;stress-straincurve;damagemechanism;DigitalImageCorrelation(DIC)technique;non-destructivetesting

2017-02-27;Revised2017-04-18;Accepted2017-05-18;Publishedonline2017-06-231023

URL:http://hkxb.buaa.edu.cn/CN/html/20171119.html

NationalNaturalScienceFoundationofChina(51335003)

.E-maillyxie@mail.neu.edu.cn

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2017.221193

V257

A

1000-6893(2017)11-221193-09

2017-02-27;退修日期2017-04-18;录用日期2017-05-18;< class="emphasis_bold">网络出版时间

时间:2017-06-231023

http://hkxb.buaa.edu.cn/CN/html/20171119.html

国家自然科学基金(51335003)

.E-maillyxie@mail.neu.edu.cn

佟安时,谢里阳,白恩军,等.纤维金属层板的静力学性能测试与预测模型J. 航空学报,2017,38(11):221193.TONGAS,XIELY,BAINJ,etal.TestandpredictionmodelofstaticspropertyoffibermetallaminatesJ.ActaAeronauticaetAstronauticaSinica,2017,38(11):221193.

(责任编辑:徐晓)