分馏塔油浆系统结焦问题分析及处理

张利广

(中海石油中捷石化有限公司,河北 沧州 061101)

分馏塔油浆系统结焦问题分析及处理

张利广

(中海石油中捷石化有限公司,河北 沧州 061101)

在重油催化裂化的加工过程中,由于原料日趋重质化,劣质化,同时加工深度不断增加,使重油催化的操作难度增加,特别是分馏塔底油浆循环系统的操作,因油浆组成的变化使重油催化油浆系统结焦问题越来越严重。中海石油中捷石化有限公司通过对两套重油催化裂化装置油浆系统操作参数的优化,解决了油浆系统结焦问题,实现了长周期运行。

重油催化裂化;分馏塔油浆系统;结焦

1 重油催化油浆的特性。

(1)随催化原料品种及掺入渣油比例不同,油浆性质改变,原料的密度,残炭,芳烃,粘度升高,则油浆的密度、芳烃,黏度也随之升高。

(2)因反应温度高,苛刻度大,剂油比大,油浆组成中的胶质,沥青质含量大幅度增加,给分馏塔底的操作带来了更大的难度。

(3)油浆中芳烃含量较高,而且多为多环芳烃和稠环芳烃。

(4)油浆粘度上升,结焦的可能性更大。

(5)受固体含量的影响,油浆系统面临磨蚀加剧,另一方面由于油浆组成变重与催化剂的存在,使油浆系统结焦的可能性增大。

2 油浆系统出现的问题及分析

2.1 分馏塔底及油浆系统结焦

催化裂化反应器出来的油气是过热状态进入分馏塔的,带有少量的催化剂颗粒,过热的带有催化剂颗粒的油气是不能直接进行精馏操作的,所以催化分馏塔在其进料段必须设一级脱过热段与洗涤段,使反应油气达到一定的饱和状态并洗去携带的催化剂颗粒,油浆脱过热段的运行好坏直接影响装置的运行。

由于油浆的密度大、粘度高,芳烃含量高,分馏塔底温度高,分馏塔底油浆的停留时间长,可达6~10min,由此可见催化分馏塔底最有结焦可能。近年来出现此类问题的装置因部分或全部管线、换热器、蒸汽发生器结焦,而被迫停工;或使油浆系统结焦,油浆循环量下降,造成油浆返塔量不足,加重塔盘的结焦或不完全脱过热,破坏热平衡使装置波动,加工量下降;油浆和原料换热器换热效果差,造成原料换后温度低,降低雾化效果,增加生焦率。

影响塔底及油浆系统结焦的因素,包括油浆性质、分馏塔底温度、催化剂含量、油浆在高温区的停留时间和管线线速以及油浆的黏度。关于油浆粘度日常生产中不作为控制指标,但油浆黏度却直接影响系统的结焦,造成油浆黏度增加的原因,是其组成的变化,高黏度物质加速了结焦过程。另外高黏度的油浆可以夹带更多的颗粒物质,形成结焦的核心加速结焦的过程;高黏的油浆可加大边界的滞流层,导致边壁结焦。

2.2 油浆系统循环量不足

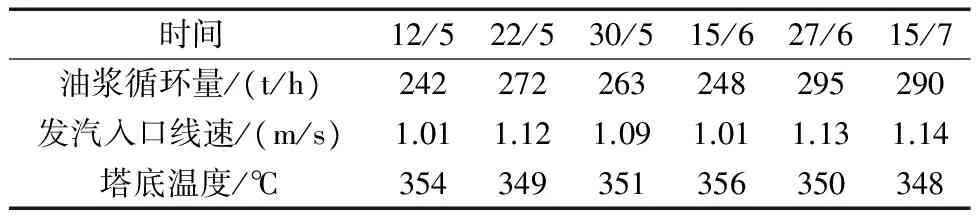

本装置油浆设计循环量270t/h。实际循环量如表1。

表1 油浆系统实际循环量

由表可以看出油浆循环量偏低,发汽入口线速低,造成管束器壁形成一定厚度的滞流层,传热效率降低,油浆返塔温度升高,造成塔底温度升高,形成结焦的主要因素,油浆中的催化剂沉积在管束中,形成结焦颗粒中心,造成油浆发汽换热器的频繁切换。

3 重油催化油浆系统的优化管理及措施

重油催化裂化油浆的特性决定了分馏塔底及油浆系统必须采取与蜡油催化裂化不同的操作措施,为避免油浆系统结焦,选择合适的操作条件至关重要。

3.1 分馏塔底温度的优化控制

分馏塔底温度一般控制低于350℃。由于油浆中富含芳烃,在高温下极易发生聚合反应而生成焦碳,控制较低的塔底温度可以减缓分馏塔底及油浆系统的结焦速度。

3.1.1 通过调节反应深度,选择控制分馏塔底温度

分馏塔底温度的高低取决于油浆组分的变化,在相对密度相同时,油浆沸程降低所以分馏塔底温度随之降低,而油浆沸程的降低又取决于油浆组分的变化,在其他条件相同时,反应深度对油浆的组成影响最大,因此通过提高反应深度可以降低分馏塔底温度。

在分馏塔的实际操作中,提高反应深度,可以降低分馏塔底温度,使用油浆下返塔,也可降低塔底温度,目前主要以油浆下返塔量调节塔底温度,但是由于下返塔流量计已满量程(最高60t/h),一般只作微调;塔底温度也可根据实际情况随反应深度来调节,一般由反应温度、再生温度、催化剂活性等调节。

3.1.2 根据油浆密度的变化调节塔底温度

油浆密度可趋势性地反映其组成的变化,当油浆密度较低时,说明油浆中稠环芳烃含量下降,可适当提高塔底温度,当油浆相对密度>1.0时,其稠环芳烃含量较高,温度相对较高时,易导致稠环芳烃缩合结焦,应严格控制塔底温度不大于345℃。

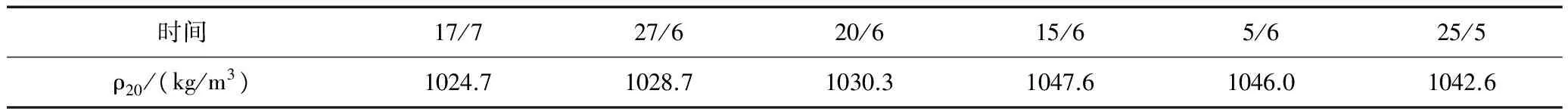

油浆近期密度数据见表2。

表2 油浆近期密度数据

有以上数据可以看出,本装置油浆性质已经很差,必须保证一定的油浆外甩量,尽可能油浆不回炼。

3.2 调节油浆循环量

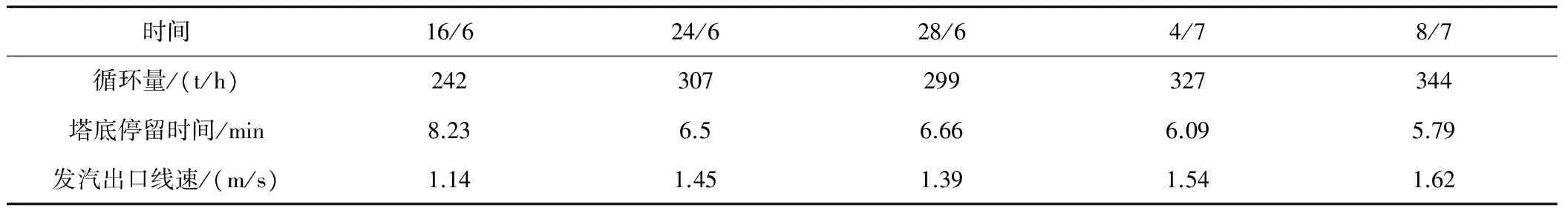

如果塔底温度是油浆结焦的必要条件,那么油浆在塔底停留时间则是结焦的充分条件。近期油浆循环量表(计算值)及油浆发汽油浆出口线速见表3。

表3 近期油浆循环量表(计算值)及油浆发汽油浆出口线速

本装置油浆下返塔管线设计太细,压降太大,下返塔管线需加粗;泵出口可采用垂直布置两道阀门,第一道阀门控制流量,第二道阀门全开以备修泵时切断专用。

3.2.1 缩短油浆在分馏塔底的停留时间

在分馏塔底高温条件下,油浆的停留时间越长 ,芳烃热聚合及反应生成焦碳的转化率越高,而且胶质沥青质等高沸点大分子量物质在塔底生焦量也会增加,因此加大油浆循环量,减少油浆在分馏塔底的停留时间。一般重油催化裂化油浆在塔底停留时间为5-6min。从上表可以看出,本装置的停留时间基本满足。

3.2.2 保证油浆蒸气发生器,换热器管线内油浆的线速

3.2.2.1 防止换热器堵塞、泵入口加过滤器

油浆在换热器管束中流速过低,催化剂颗粒及其细碎状的焦状物质会在管壁上沉积,加快管束的结交与堵塞。因此换热器的管束内油浆的流速一定要达到设计值1.2~1.4m/s,同时也可在泵入口管线上装过滤网,防止细碎状的焦状物颗粒进入换热器管束内。

3.2.2.2 油浆的蒸气发生器的温控冷流开度不宜过小

由于我车间重油催化分馏塔底的液位,30#板温度、分馏塔底温度均由油浆发汽的温控来调节,而发汽的温控系统包括冷流控制阀与热旁路控制阀,这种调节手段虽较为方便有效,但在实际操作中,如果为提高人字挡板气相温度,便将冷流阀关死,即使表面上油浆循环量没有多大变化,但进入换热器的油浆流量却下降,而旁路流量增大,使油浆在发汽管束中的流速下降,导致发汽管束堵塞。前段时间,我车间的一台发汽堵塞便是由冷流控阀调节过度造成,现热旁路业已停用。因此采用油浆循环量取代发汽温控系统流速调节一号板温度,这样可以保证油浆蒸汽发生器管束中的流速。

3.2.2.3 控制油浆中的固体含量

从重油催化分馏塔底油浆结焦组成看,40%~60%的组成为催化剂,从沉降器带入分馏塔的催化剂除外甩油浆带走一部分后,还有回炼。由于催化剂颗粒的吸附作用,给油浆液滴聚结提供了核心,也为多环芳烃的聚合反应提供了结焦核心,但是任何最好的设备也不能完全阻止催化剂从反应器带入分馏塔,而影响催化剂带入分馏塔的因素包括催化剂的种类,旋分分离器的操作及加工量,因此控制油浆中的固体含量可采取以下方法:

(1) 保证一定的油浆外甩量适当的将油浆中浓缩的多环芳烃与催化剂排出系统,对保持装置热平衡稳定和防止结焦,减少生焦均有好处。

(2) 搞好反应的平稳操作,保证旋分分离器的分离效果。

3.2.2.4 增加临时油浆返塔线

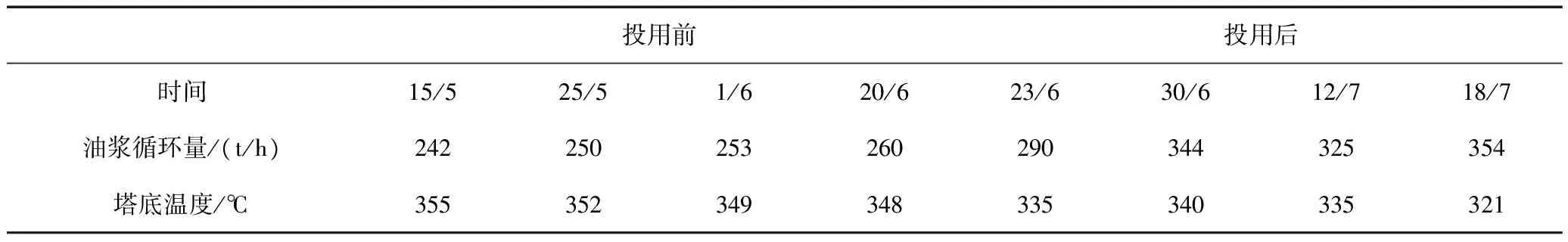

为了提高油浆循环量,从油浆发汽出口引出一临时线至事故旁通返塔线,进入分馏塔底。油浆循环量明显提高,塔底温度明显下降,油浆发汽量明显上升。统计见表4。

表4 增加临时油浆返塔线后油浆循环量及塔底温度

3.3 油浆系统加阻垢剂

加阻垢剂是行之有效的措施。在油浆系统中加阻垢剂,防止与清除油浆系统的结垢堵塞,从总公司各厂及我车间的使用情况看均获得良好的效果。

3.4 塔底进搅拌油浆

分馏塔底使用搅拌器,避免催化剂焦块沉积我车间使用搅拌油浆将塔底物料搅拌起来,充分破坏塔底的缓慢区、死区,阻止催化剂颗粒或其他小焦粒在相对平坦的区域内沉积,防止产生流动死区。另外循环返塔的油浆温度低,搅拌油浆也在这一缓慢区造成了局部较低温度,也有利于防止该区域焦碳的生成。

4 结束语

重油催化裂化油浆系统的优化运行,关系到产品分布,装置经济效益的增加,以及能耗的降低,是提高装置技术水平的组成部分。油浆系统结焦威胁装置的长周期运行,必须认真对待。

2017-09-27

张利广(1978—),河北沧州人,工程师,主要从石油化工规划研究。

TE624.41

A

1008-021X(2017)22-0087-02

(本文文献格式:张利广.分馏塔油浆系统结焦问题分析及处理[J].山东化工,2017,46(22):87-88.)