锅炉水冷壁爆管事故的分析和处理

摘 要:结合锅炉水冷壁爆管事故,阐述锅炉爆管的原因及处理措施。

關键词:锅炉水冷壁爆管;原因;处理

2013年1月19日我市某供热单位一台DZL2.8-0.7/95/70-AII型热水锅炉在运行时司炉人员发现锅筒底部水冷壁管大量漏水,大量的水蒸汽和水流已将炉排上的火焰局部熄灭,司炉人员立即进行紧急停炉并立即向管理人员报告。经伊春市特种设备检验研究所检验人员的检验结果表明,这是一起锅筒底部水冷壁管爆管事故,其原因是水冷壁管被水垢堵塞,造成水循环不好而发生的金属热疲劳破坏事故。

1 锅炉概况

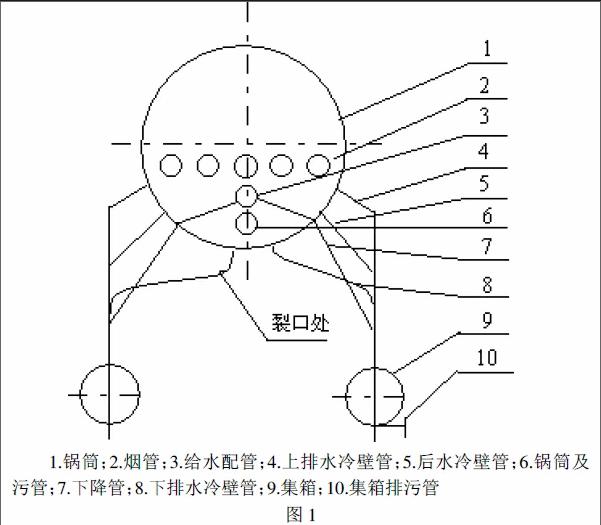

该炉系2009年6月制造,2009年10月投入使用,使用压力0.4MPa,出水温度95℃,回水温度70℃。该炉型为拱型管板,螺纹烟管,是防止后管板因温度过高产生裂纹和防止锅筒底部鼓包改进的炉型(如图1所示)。其烟气流程是火焰从炉膛进入上部炉拱,加热锅筒底部水冷壁管,从后部烟道口进入两侧上排水冷壁烟道,然后通过前管板烟管管束区排至尾部烟道。

2 检查情况

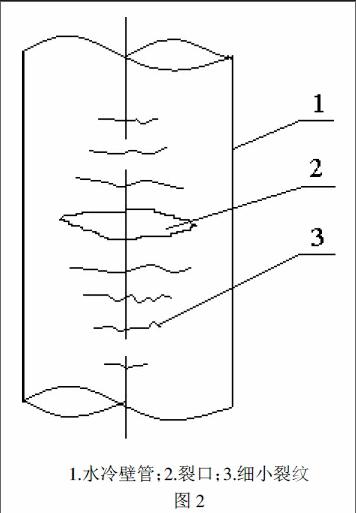

锅筒底部右侧前数第5根水冷壁管,距锅筒外壁230mm处管子弯曲部位有一个环向破口,裂口长度29mm,最宽3.5mm,裂口两侧伴随着多条环向裂纹(如图2所示)。左侧第3、4、5根及右侧第3、4、5根水冷壁均有末穿透裂纹。

锅筒底部堆积大量泥渣,最厚处60mm,个别水冷壁管已被泥渣堵塞,被堵部分均为锅筒底部水冷壁管上端至管子上弯管处。被堵塞或基本堵塞的管子共10根。出现爆管及裂纹现象的管子位于炉膛内热强度最高的部位。集箱内堆积泥渣、泥垢最厚处达90mm。泥渣占据集箱2/3的容积,集箱流通截面积减少70%。

3 爆管原因分析

锅炉水冷壁均布置在炉膛高温区内,工作条件极其恶劣,运行中极易损坏。水冷壁管是锅炉上主要受热面,运行中是依靠水循环保证水侧始终有一层流动的水膜,把受热面所受的热量随时带走,使壁温不会过高。即受热面吸收热量后,传给水,管壁上的锅水吸收热量后,扩散至中心部位,使锅水温度上升,受热面水侧的锅水吸热产生小气泡,并向管子中心部位汇集,这样在管壁水侧始终保持有流动的水膜,使受热面管子的温度一直保持在金属材料允许的温度范围内,使受压元件不会因过热而损坏。

这台锅炉爆管的主要原因是进入锅炉的水没进行任何处理,致使大量的泥沙被带入锅炉,沉积在锅筒、集箱底部及管子弯曲部位,该炉型的下排水冷壁管管孔布置在锅筒底部,极易堆积泥渣、水垢,在运行时水管中的水向上流动,锅筒内的泥渣靠自重向下沉积,当泥渣沉积于弯管处时,被上升的水流带动,部分泥渣受阻停留在下排水冷壁管弯管处,结成松软的水垢,久而久之,使管子的流通截面积不断减小,水循环受到阻碍,当水冷壁内水循环停滞或较慢时,管子水侧产生的小气泡便很快在管内聚集成大气泡,这些聚集的大气泡在管内形成汽塞或自由水位(如图3所示)。气塞和自由水位处的蒸气导热性差,因而此处的壁温大为升高。而气塞达到一定程度后,会突然上升消失,锅水占据原气塞位置,使此处的壁温被锅水冷却而急剧下降,在火焰、蒸气和水的作用下,锅炉受压元件的温度交替变化,体积交替膨胀和收缩,其内部产生交变应力,这种交变应力周而复始,此处金属产生热疲劳而损坏,管子产生环向裂纹,图2所示的裂口及多条细小裂纹就是周而复始发生气塞使金属过热疲劳所致。这些细小裂纹的不断扩展,壁厚不断减薄,当剩余壁厚满足不了强度要求时,在内压及高温的作用下最终导致裂纹断裂发生渗漏。由此可以得出结论,因水质不好造成水循环不良是这次爆管事故的主要原因,运行管理不善是这次事故的间接原因。在无水处理设备的情况下,如采用加药方式和及时正确的排污,也可避免出现爆管事故的发生。

4 处理意见

(1)按《锅炉安全技术监察规程》及有关标准要求更换有爆管和裂纹的水冷壁管。

(2)加强水质处理和管理工作,彻底清除锅炉内的泥渣、水垢,按技术要求建立严格的排污制度,并落到实处。

(3)加强司炉人员、水处理人员的技术培训,建立健全各项规章制度,以锅炉事故的发生,确保人民生命和财产的安全。

作者简介:吕素霞,伊春市特种设备检验研究所副所长。endprint