缸动式快锻液压机的性能分析

孙 茂,刘崇民

(上海兰石重工机械有限公司,上海 201108)

缸动式快锻液压机的性能分析

孙 茂,刘崇民

(上海兰石重工机械有限公司,上海 201108)

分析了缸动式快锻压机的整机构造、结构型式、机架受力,论述了缸动式快锻压机的性能特点、发展前景,提出缸动式快速锻造液压机是替代蒸-空气锻锤的最佳选择,将成为小型快锻压机的发展方向。

液压机;快速锻造;缸动式;X导向;预应力整体框架;多泵容积控制;预测型模糊控制

快速锻造液压机的加压速度和控制精度是衡量快锻压机性能的主要参数,锻造速度决定了快锻压机的工作效率及运行平稳性,控制精度决定了锻件的锻造质量及锻件材料的利用率,直接影响经济效益[1]。从1994年兰石公司在国内推出第一台快锻压机开始,经过二十多年努力,快速自由锻造压机在国内已有了长足发展。与国外同行相比在小型快锻压机的结构型式、性能参数上还有一定差距。国内小型快锻压机还主要以下拉式为主,这种型式的快锻压机虽有诸多优点,但由于活动部分的运动惯量大,制约了其快速性能。而代表着小型快锻机发展方向的缸动式快锻压机将以其强大的优越性,在中小型快锻机领域扮演重要角色。

上海兰石重工机械有限公司从2008年开始在吸收国外先进技术的基础上,结合三十年快锻压机实际使用和设计经验,经优化设计后,开发出6.3MN、8MN、10MN、12.5MN、16MN 系列缸动式快锻压机,其中6.3MN、10MN、12.5MN均已于2012年投放市场。近几年来的实际应用证明缸动式快锻压机在控制精度与快速性方面与下拉式快锻压机相比具有明显优势,缸动式快锻压机的最高锻造频次可稳定运行在200min次/分,压下量10mm时的锻造频次达到60次/分,已经与锻锤的每分钟打击次数相当。因此缸动式快锻压机将是取代自由锻锤首选设备。

1 缸动式快锻压机结构

缸动式快速锻造液压机的主机本体结构如图1所示。

图1 缸动式快锻压机本体结构示意图

与下拉式快锻压机相比,缸动式快锻压机具有鲜明的结构特点。其主机由两部分组成,整体铸造框架8与由上横梁2、柱套5、通过四根预应力拉杆4及预紧螺母1连接的预紧结构组成一个整体机架。工作缸柱塞3固定在上横梁2上,高压液压油可以通过工作柱塞供给工作缸7。工作缸7的外平面可以在整体式主框架上梁内部的导向机构上下移动,上砧9固定在可以移动的工作缸体上,工作缸体在整体式主机架8内部呈“X”形方向的上下8块导向板6内作往复运动。因此缸动式快锻压机没有活动横梁。回程缸14固定在整体式主机架8的上梁内部,回程缸柱塞13通过小动梁12和工作缸7连接在一起,带动工作缸7作回程运动,而工作缸7外表面为圆形加工出来的四个导向平面,四个平面通过上下8块呈“X”形分布的导向板6实现平面导向。工作缸7与导向板6之间的间隙可通过导向楔板来调节导向间隙,保证导向精度。图2为缸动式快锻压机工作示意图。

图2 缸动式快锻压机工作示意图

2 缸动式快锻压机性能分析

2.1 整体框架结构偏载受力分析

整体框架预应力缸动式结构具有独特的梁柱组合特点,由主机架、副机架两个受力框架组成,将整体框架和预应力立柱两种结构型式巧妙地结合起来,主机架、副机架、工作主缸体具有合理的刚度比。

下面对缸动式预应力整体框架式结构偏载时的受力进行分析。

上机架又称副机架,由预应力拉杆、套筒、上横梁、预紧螺母等组成。上机架在偏载作用下,一般会随移动工作缸偏摆,可以认为上机架与固定其上的工作缸柱塞对移动工作缸偏摆的约束不大,从而可简化整体式机架的计算,其偏载受力简图如图3所示。上机架和主机架如图4所示。

图3 工作缸偏转时的侧向力和位移

图4 整体框架与预应力结构组合

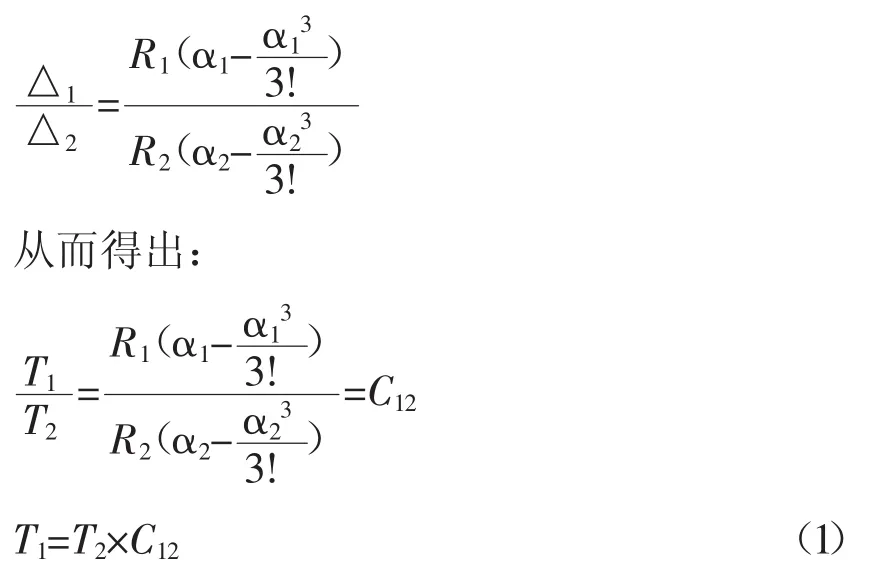

在偏心载荷形成的弯矩作用下,主工作缸将产生偏转,并在整体机架的导向机构上1、2两点处形成侧向力T1、T2及相应的水平位移△1、△2,在工件处也有侧向力推力T,如图3所示。侧向力T1与T2和工作缸与导向板上的弹性压缩变形基本成正比,可以近似认为:T1/T2=△1/△2

在偏心载荷作用下,主工作缸会以偏心为支点产生转动,整体框架上部导向板处在外力作用下变形,假设导向板与整体机架间没有间隙,则整体机架与主工作缸在1、2两点的位移应该分别相等,即:

△1架及△2架分别为整体式机架上1、2两点在受力后的位移值,△1移及△2移分别为主工作缸上1、2两点在主工作缸受偏心载荷作用下转动时的位移值。

△1移与△2移的比值可以用纯几何关系求出[2]:

式中:C12——机架几何尺寸决定的常数。

缸动式快锻压机主机整体刚性好,在偏心锻造时,主工作缸的偏摆主要由主机架进行约束,减少了机架晃动,具有较高的抗偏心载荷和抗动载能力;而副机架中的预应力拉杆则只承受轴向拉应力,拉杆应力值波动小,抗疲劳强度高,使用寿命高。因此这种组合机架具有较高的抗偏载能力和抗疲劳强度。在同样偏载的状况下,应用计算机有限元分析与计算方法进行了对比,缸动式整体框架预应力结构要比上传动及下拉式快锻压机受力状况好,机架变形小。因此保证了缸动式快锻压机在高的锻造速度和工作频次下平稳工作。在选择快速锻造工作方式时,快锻次数可达到200次/分。

2.2 活动部分质量小

缸动式压机的活动部分质量轻,运动惯量小,因惯性引起在停位精度方面的超程量也小,控制相对容易,控制精度高。并且锻造速度快、频次高,大大提高了生产效率。

以10MN缸动式快锻液压机为例,缸动式快锻压机其活动部份质量比下拉式快锻压机减轻55%,锻造速度140mm/s,快锻频次最高可达200次/分。实际应用的经验和计算证明,锻造速度提高30%,生产效率可提高16%。因此缸动式压机的生产效率比下拉式提高约10%~15%。而相同级别的下拉式压机,其锻造速度一般在100mm/s左右,其快锻频次一般也不超过100次/分。

此外,由于运动部分质量轻,驱动消耗功少,比较节能。如图5所示,仍以10MN缸动式快锻液压机为例,其运动部分的重量约为21t,不到相同级别的下拉式快锻液压机的50%(10MN下拉式快锻液压机活动部分的重量约为45t);以每年工作300天,每天工作20h计算,由于运动部分重量较轻而节约的电能约为 160000°。

图5 活动部分质量小

2.3 适应恶劣锻造工况

整个导向机构上移,氧化皮等脏物不易损伤导向面;两立柱表面均为铸造平面,制造工艺性好,在使用中受到碰撞摩擦损伤时,不会影响机架的寿命,更加适合用于自由锻造环境。

主工作缸缸口向上,工作柱塞的密封部分在机架上部,离高温锻件的工作区较远,延长了密封的使用寿命,维修更换方便;四周装有高颈接油盘,油液渗漏不到工作区域,比较安全。如图6所示。

图6 主缸缸口朝上

2.4 工作缸使用寿命长

液压缸直接靠缸底支承与固定在横梁上的结构称为缸底支承,这种缸不需要法兰,消除了法兰区的应力集中;就工作缸的受力状态而言是一种很好的结构型式,但由于这种结构使横梁和压机高度有较大增加,所以在快锻压机上使用不多。缸动式快锻压机的构造使其适合采用缸底支承结构,同时又不增加压机高度,进而改善了工作缸的受力状态,大大提高了工作缸的使用寿命。如图7所示。

图7 缸底支撑

2.5 预应力拉杆设计

优化设计预应力拉杆与空心柱套截面积比值,使拉杆受合理预应力后在锻造过程中压缩与拉伸比更加合理。

预应力拉杆是压机的关键受力零件,由高强度合金钢制成,技术要求很高。而缸动式快锻机的预应力拉杆长度只是普通上压式快锻机预应力拉杆长度的1/2,降低了加工制造难度,质量更容易得到保证。

2.6 导向精度高

主框架为铸钢件,刚性极强,在受力状况下,框架上梁基本上没有挠曲变形,导向装置固定在框架上梁内部,距离热源较远,热辐射造成的工作缸膨胀变形小。“X”形导向结构,导向面呈对角线分布,不会使工作缸因受热膨胀而减小导向面间的间隙,偏载时导向面上的比压也降低。同时主缸体作为受力件刚性也很强,形变很小,因此缸动式快锻压机可采用高精度导向,导向面间隙一般调整在0.3mm左右,而下拉式快锻压机导向面间的间隙一般在0.8mm~1.2mm。

高精度导向也是缸动式压机在高频次锻造工况下保持平稳运行的原因之一。如图8所示。

图8 X形导向

2.7 设备基础费用低

缸动式快锻机的基础施工费用约为同规格下拉式快锻压机的25%。

此外,采用缸动式液压机替换已有的锻锤时,还可以利用原有的地基,并且安装相对容易,使用安全性能高。

2.8 液压系统采用油泵直接传动

液压传动系统采用多泵分级和变量泵相结合的容积节流调速方式,主缸采用分流进液,蓄能器恒压回程,主缸卸压采用伺服比例阀卸荷的液压传动系统。既有正弦泵控制系统的平稳性、快速性,又有开关阀组控制系统的低成本和易维护性[3]。压机工作速度快、频次高、冲击小、运行平稳。快锻频次最高可达200 次/分。

2.9 预测型多模式模糊控制

电控系统采用预测型多模式模糊控制技术,由预测机构、开关控制器、速度控制器、位置控制器、控制对象和传感器组成[4]。根据快锻压机工作特点,在大偏差范围内采用开关控制,在趋向目标位置时采用速度控制,在接近目标值时采用位置控制。控制方式的切换时点由预测模型决定。这种控制方式形式简单,具有快速、准确、超调量小及对参数不敏感的特点。缸动式快锻液压机采用预测型多模式模糊控制技术使锻造尺寸控制精度最高可达±0.5mm。

3 前景与展望

综上所述,缸动式快锻压机的主机结构、液压传动与控制方式使其具有工作速度快、控制精度高、锻造频次快、加工制造性优良、土建基础费用低等特点,是一款具备良好发展前景的小型快锻压机机型。

目前,我国在线运行的小型快锻压机主要以双柱下拉型式为主,结构单一。原因主要是:①我国对快锻压机的研究起步比较晚,对快锻机结构了解比较少,加上双柱下拉式快锻压机最先传入国内;②当时液压密封材料使用寿命与可靠性还不能满足上传动型式压机安全性要求,因而小型下拉式快锻压机占主流地位。

目前,国内数千家大小不一的锻造厂,拥有两万多台自由锻造设备,大多是老式的自由锻锤和水压机。这些老式设备故障率高、耗能高、精度低、效率低、产品附加值低,远远不能满足国内对锻件的尺寸精度和生产效率的要求。

因此,小型快锻压机取代蒸-空气锻锤、电液锻锤和水压机将是锻造行业发展的必然趋势[5]。而缸动式快锻液压机将是首选设备。其较高的锻造速度,与电液锤相当的锻造频次,优良的锻件尺寸控制精度,以及高效、节能、环保的优势,成为小型快锻压机的主流形式,必将加速蒸-空气锻锤和电液锤的更新换代。

[1]中国机械工程学会锻压学会,编.锻压手册[M].北京:机械工业出版社,2002.

[2]俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2007.

[3]Hans J.Pahnko.锻造液压机传动装置发展的新趋势.

[4]陈柏金,黄树槐,高俊峰,等.自由锻造液压机控制策略[J].机械工程学报,2008 ,44(10).

[5]高俊峰.我国快锻液压机的发展与现状[J].锻压技术,2008.

[6]曹瑞丰.基于AMESim的冲裁液压机缓冲系统仿真分析[J].锻压装备与制造技术,2016.

[7]胡亚民,王 伟,孙金刚.从《锻造工艺过程及模具设计》教材看锻造工艺发展的新进展[J].锻压装备与制造技术,2012.

Performance analysis of cylinder-action fast forging hydraulic press

SUN Mao,LIU Chongmin

(Shanghai LS Heavy Machinery Co.,Ltd.,Shanghai 201108,China)

The whole machine structure,structure type and frame force of the cylinder-action fast forging hydraulic press have been analyzed,while performance characteristics and development prospects have been discussed.It is put forward that the cylinder-action fast forging hydraulic press is the best choice instead of steam-air forging hammer.It would be the developing direction of the small type of fast forging press.

Fast forging press;Cylinder-action structure;X-guided;Pre-stress whole framework;Multi-pump volume control;Predictive fuzzy control

TG315.4

B

10.16316/j.issn.1672-0121.2017.04.003

1672-0121(2017)04-0012-04

2017-04-01;

2017-05-22

孙 茂(1968-),男,工程师,总经理,从事锻压设备研发制造。E-mail:wangzhuo251325@163.com