化学沉淀法制备纳米α-Al2O3粉体的研究

苏俏俏,陈晓军,周 龙

(桂林理工大学南宁分校,广西 南宁 530001)

化学沉淀法制备纳米α-Al2O3粉体的研究

苏俏俏,陈晓军,周 龙

(桂林理工大学南宁分校,广西 南宁 530001)

以Al(NO3)3和NH4HCO3为主要原料,采用化学沉淀法制备纳米α-Al2O3粉末。研究了反应物的滴加顺序、滴定速度、溶剂中水与乙醇的体积比、表面活性剂及前驱体的煅烧温度和煅烧时间对纳米氧化铝粉体的晶粒尺寸和分散特性的影响,用XRD对粉末进行表征。结果表明,将硝酸铝溶液一次性加入到碳酸氢铵溶液中,可获得较小的纳米颗粒;反应体系中含有乙醇可以减轻团聚现象的产生。以PEG 6000为分散剂,硝酸铝与碳酸氢铵的物质的量之比为1∶8,采用将硝酸铝溶液一次性加入碳酸氢铵溶液的混合方式,溶剂中水与乙醇的体积比为1∶1的条件下制备的前驱体,在1135℃下煅烧2h,可获得平均晶粒尺寸为27.5 nm的纳米α-Al2O3粉末。

纳米α-Al2O3;化学沉淀法;表面活性剂;煅烧温度

α-Al2O3具有绝缘性、高导热性、性能稳定性、耐腐蚀性等特点,将其制备成纳米粉体一直是氧化物陶瓷材料制备领域的一个热点。氧化物粉体材料通常是由前驱体经过煅烧后制得的,因此,前驱体的选择以及制备工艺对最终产物的性能也有着很大的影响。目前已研究的制备纳米氧化铝的方法较多,按照其制备工艺过程可分为三类:固相法[1]、液相法[2-3]和气相法[4]。各合成方法均存在粉体团聚问题,使得纳米粉体在复合材料中分散不均匀,影响其性能,未能实现产业化。本实验采用化学沉淀法,以Al(NO3)3和NH4HCO3为主要原料,选择合适的浓度、表面活性剂及煅烧温度等,制备纳米α-Al2O3粉末,采用单分散技术解决纳米α-Al2O3粉体的团聚问题。

1 实验部分

1.1 实验原料与仪器

硝酸铝、碳酸氢铵、无水乙醇、 PVA、PEG4000、PEG5000、PEG6000、PEG10000均为分析纯化学品。

FA2004型电子分析天平,JBZ-14H型磁力搅拌器,SHB-Ⅲ循环水式多用真空泵,01-2-RS型电热恒温鼓风干燥箱,SX-12-16型箱式电阻炉,KSY-12D-18型可控硅温度控制器,XD-3型 X射线衍射仪。

1.2 实验流程与步骤

实验流程图如图1所示。

图1 实验工艺流程图

称取物质的量之比为1∶8 的Al(NO3)3和NH4HCO3分置于两烧杯中,再分别称取反应物总质量分数7%的PEG 4000、PEG 5000、PEG 6000、PEG10000、聚乙烯醇备用,然后按如下步骤进行。

1)配制水与乙醇的体积比分别为0∶1、1∶1、1∶2、1∶3、1∶0的溶剂,用相同水与乙醇的体积比的溶剂来分别溶解分置两烧杯的Al(NO3)3和NH4HCO3。再分别把PEG 4000、PEG 5000、PEG 6000、PEG 10000、聚乙烯醇加入NH4HCO3溶液中充分溶解后,Al(NO3)3溶液按照5mL·min-1、2.5mL·min-1、1.7mL·min-1、0 mL·min-1的滴加速度滴入含有表面活性剂的NH4HCO3溶液中。

2)充分搅拌15 min后,抽滤分离沉淀,然后用无水乙醇洗涤2次,再在干燥箱中90℃下干燥 1h。

3)分别在1100℃、1120℃、1135℃、1150℃下进行煅烧,煅烧保温时间分别为1h、2h、3h、4h。随炉冷却至常温,取样,把粉末放在玛瑙研钵中进行研磨,装样保存。

4)将前驱体及在不同条件下制备的粉体采用XRD进行物相分析,用Scherrer公式计算粉体的晶粒尺寸。

2 实验结果与讨论

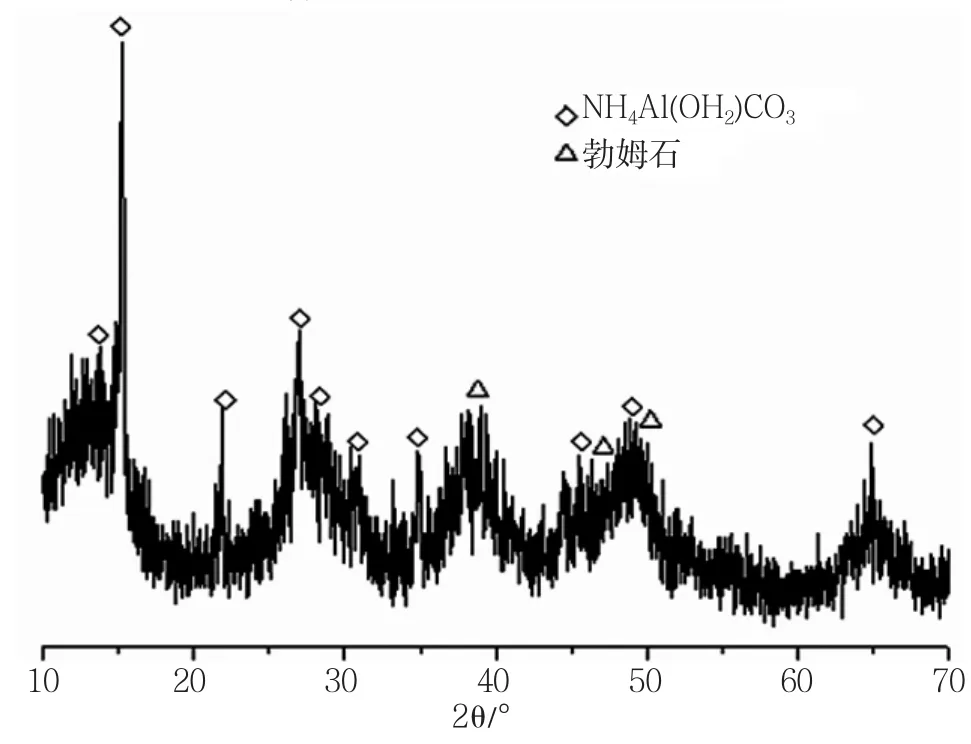

2.1 前驱体的测定

粉末的大小和形貌与其前驱体有非常紧密的关系,前驱体颗粒之间的结合状态对煅烧所得粉末的团聚程度也有十分重要的影响,所以研究前驱体的特性具有十分重要的意义。本实验用蒸馏水和无水乙醇分别在2个烧杯中把Al(NO3)3和NH4HCO3各配成100mL溶液,Al(NO3)3与NH4HCO3的物质的量之比为1∶8。将表面活性剂加入碳酸氢铵溶液搅拌溶解后,将硝酸铝溶液加入该溶液中。搅拌均匀后,抽滤分离沉淀,用无水乙醇洗涤2次,再在干燥箱中90℃下干燥1h,制得前躯体。用XRD对其进行测定,结果见图2。并将前驱体的XRD图谱与粉末衍射标准图谱进行对比。

图2 前躯体的XRD图

由图2可以看出,当Al(NO3)3与NH4HCO3的物质的量之比为1∶8时,反应所制得的前驱体的主要成分是NH4Al(OH)2CO3,只有少量的勃姆石。所以在此条件下所获得的前驱体的主要成分为NH4Al(OH)2CO3。弥散宽化的衍射峰说明前驱体的颗粒较细,为纳米级,且结晶度良好。

2.2 反应物滴定顺序对粉末晶相的影响[5]

图3为均使用PEG 6000为分散剂,90℃干燥1h,1135℃煅烧2h,水与乙醇的体积比分别为1∶1,滴定顺序为Al(NO3)3一次性加入NH4HCO3溶液中(即正滴),与NH4HCO3一次性加入Al(NO3)3溶液中(即反滴)的XRD衍射图。

图3 反应物滴定顺序对粉末晶相的影响

由图3可看出,不论是沉淀剂一次性加入硝酸银(即反滴),还是硝酸银一次性加入碳酸氢氨(即正滴),都能得到纯的α-Al2O3(31.6nm)。根据谢乐公式算出的粒径较大(32.6nm)。但是两者相比,采用正滴制备前躯体时得到的粉末粒径较小,故我们选用正滴为本次实验的滴加方式。

由于Al(NO3)3溶液本身呈酸性,NH4HCO3一次性加入Al(NO3)3溶液中,最初在局部形成的前躯体颗粒,还是会在酸性环境的作用下有溶解,这会降低其过饱和度,使颗粒尺寸偏大。反过来,Al(NO3)3一次性加入NH4HCO3溶液中,因NH4HCO3溶液呈弱碱性,虽然前躯体水和氧化铝是两性,但是由于碱性弱,不会溶解消失。一次性加入Al(NO3)3后,溶液在局部产生前躯体颗粒,使其饱和度增高,同时,在接触的瞬间还相当于提高了反应物中沉淀剂的量,这也会使过饱和度增加,颗粒尺寸减小。

2.3 反应物的滴定速度对粉末晶相的影响

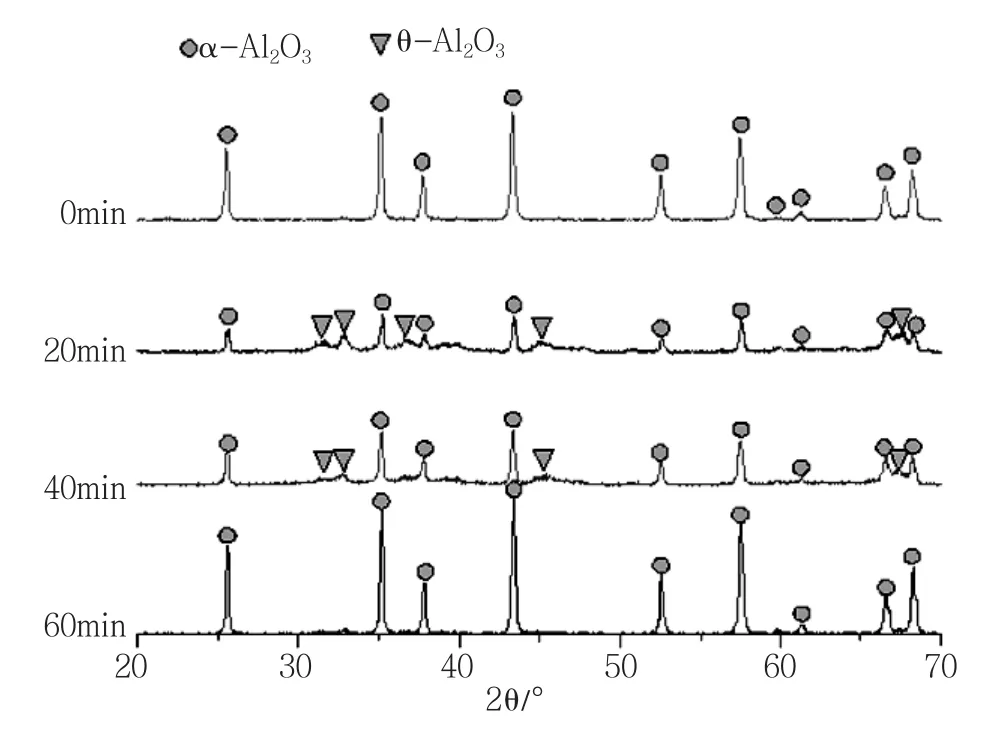

本实验均使用PEG 6000作为分散剂,n(Al(NO3)3)∶ n(NH4HCO3)=1∶8,反应物溶剂中水与乙醇的体积比均为1∶1,将Al(NO3)3溶液加入NH4HCO3溶液中的速度分别为0 mL·min-1、5mL·min-1(20min)、2.5mL·min-1(40min)、1.7mL·min-1(60min),再在90℃下干燥1h,制得前躯体,随后于1135℃下煅烧2h获得产物,并用XRD进行分析。分析结果如图4所示。

图4 滴定时间对粉末晶相的影响

由图4可以看出,当硝酸铝溶液分别以5mL·min-1、2.5mL·min-1的速度滴加入碳酸氢铵溶液中时,制得样品的XRD曲线比较杂乱,经查PDF卡片,样品中除含有α-Al2O3晶相外,均还含有θ-Al2O3晶相,这说明前驱体向α-Al2O3相的转变不是很完全。而分别以0mL·min-1和1.7mL·min-1的速度将硝酸铝滴入碳酸氢铵溶液中时,制得样品的XRD曲线非常简洁清楚。经查阅PDF卡片,样品的XRD图谱与α-Al2O3的标准衍射图谱(PDF卡片号10-173)完全一致,说明粉末中所含晶相为纯的α-A12O3相,表明在相同的条件下,硝酸铝以1.7mL·min-1滴入碳酸氢铵时,晶型转化非常完全,得到的粉末为单相物质,粉末的晶粒尺寸为27.5nm。由于将硝酸铝一次性(0min)加入碳酸氢铵时,可缩短反应时间,提高生产效率,因此本实验选用一次性将硝酸铝溶液加入碳酸氢铵溶液中。

由以上分析可知,当将Al(NO3)3溶液分别以5mL·min-1、2.5mL·min-1的滴加速度加入碳酸氢铵溶液中进行混合、反应时,由于混合溶液的过饱和度低,从Weiman的过饱和成核、成长速率理论来看[6],此时成核速率和成长速率都低,但是总的结果是晶核的生长速度大于成核速度,因此氧化铝前驱体晶体较大,导致分解转化温度较高。而当将Al(NO3)3溶液一次性加入(0mL·min-1)碳酸氢铵溶液时,由于过饱和度高,在溶液中产生爆发形核,大量晶核瞬间在整个反应体系内形成,因此前驱体的晶粒较细、分散性较好,分解转化温度较低。同样根据Weiman理论,此时形核速率大于生长速率,有利于得到纯的α-Al2O3。

2.4 表面活性剂对粉末晶相的影响[7]

制备纳米氧化铝粉体时,常加入少量表面活性分散介质,以提高粉体的分散性和稳定性。分散介质吸附在粉体颗粒表面,并将粒子包覆,可有效阻碍颗粒团聚。本实验分别以PVA、PEG 4000、PEG 5000、PEG 6000、PEG 10000为表面活性剂制备前驱体,研究它们对前驱体及制备的粉体粒度及组成的影响。图5为用不同的表面活性剂作为分散介质制备的前驱体,经90℃干燥1h后,再在1135℃下煅烧2h所得样品的XRD图谱。

图5 表面活性剂对粉末晶相的影响

由图5可看出,其他实验条件不变的情况下,分别用PVA、PEG 4000、PEG 5000、PEG 10000作分散剂制备的前驱体经煅烧后,制得样品的XRD曲线比较杂乱,包含了多种物相,经查PDF卡片,其中含有θ-Al2O3、α-Al2O3晶相,还存在极少量的其它相,说明它们此时为多相混合物,并且向α-Al2O3相的转变不是很完全。而使用PEG 6000时得出的XRD曲线非常简洁清楚,经查阅PDF卡片,该样品的XRD衍射数据与标准α-Al2O3(10-0173)几乎完全一致,说明粉末中所含晶相为纯α-Al2O3相。这表明在相同的条件下,使用PEG 6000作表面活性剂时制备的前驱体,在煅烧过程中向α-Al2O3的晶型转化非常完全,得到的粉末为α-Al2O3单相物质,α-Al2O3的晶粒尺寸为27.5 nm。

与聚乙烯醇(PVA)相比,聚乙二醇PEG的水溶性、稳定性较好,不易受到电解质及酸、碱的影响,其在水溶液中呈蛇形,易与前驱体沉淀粒子表面形成较强的氢键,其醚键也易与沉淀粒子表面产生亲和作用,使PEG较容易地吸附于粒子表面,在悬浮液中能够在前驱体表面形成高分子保护膜,使得颗粒之间产生较大的空间位阻。其聚合度越大,保护膜厚度越大,颗粒之间产生的空间位阻较大,从而分散效果越好。

2.5 水与乙醇的体积比对粉末晶相的影响

改变水与乙醇的体积比,以PEG 6000为表面活性剂,n[Al(NO3)3]∶n[NH4HCO3]=1∶8,将Al(NO3)3溶液一次性加入NH4HCO3溶液中,90℃干燥1h制得前躯体,随后于1135℃下煅烧2h得到产物,并用XRD对产物的物相进行分析,结果如图6所示。

图6 水与乙醇的体积比对粉末晶相的影响

由图6可看出,当反应物溶剂中水与无水乙醇的体积比分别为1∶0、0∶1、2∶1、3∶1时,所制备的前驱体经高温煅烧制备的样品,它们的XRD曲线比较杂乱,包含了两种物相,其中都含有θ-Al2O3、α-Al2O3晶相,还存在极少量的其它相,说明它们此时为多相混合物,并且前驱体向α-Al2O3相的转变不是很完全。而当溶剂中水与无水乙醇的体积比为1∶1时制备的前驱体,经高温煅烧后制备的样品,它的XRD图谱非常简洁清楚。粉末中所含晶相为纯α-Al2O3相,α-Al2O3的晶粒尺寸为27.5 nm。故本实验用水与乙醇的体积比1∶1来配置溶液。

乙醇主要是作为助剂,降低表面张力。因为超细水合氧化铝表面会吸附羟基(OH),在氢键作用下颗粒之间彼此靠拢,形成一定的毛细管。在表面张力比较大的水环境里,颗粒产生团聚,尤其是硬团聚,使得最后的颗粒比较大。添加了一定体积的乙醇后,水的体积分数减少,水合氧化铝表面吸附的羟基(OH)也少,产生的毛细管力小,颗粒之间的团聚得到减轻。

2.6 煅烧温度对粉末晶相的影响

在制备超细氧化铝粉时,希望得到纯晶相、单一分散或多分散指数较小的分散粉末。由于铝的氧化物有多种晶型,所以就有不同性质的晶型之间的转变。晶型的转变不仅取决于起始物料的性质,而且受煅烧温度的影响。因此,研究煅烧温度对制备超细氧化铝粉具有重要的意义。

实验以PEG 6000为表面活性剂,n[Al(NO3)3]∶n[NH4HCO3]=1∶8,将Al(NO3)3溶液一次性加入NH4HCO3溶液中,在90℃下干燥1h制得前躯体,随后分别在1100℃、1120℃、1135℃、1150℃下煅烧2h得到产物,并用XRD进行分析。分析结果如图7所示。

图7 煅烧温度对粉末晶相的影响

由图7可以看出,在相同条件下制备的前驱体分别在1100℃与1120℃下煅烧制备的粉末样品,它们的XRD衍射峰较多,可能包含了多种物相。经与标准衍射峰 PDF卡片对照,2个样品中同时含有α-Al2O3和θ-Al2O3晶相。由于θ-Al2O3相是在前驱体煅烧过程中向α-Al2O3相转变的中间产物,说明在1120℃前驱体向α-Al2O3晶相的转变还很不完全。在1135℃和1150℃煅烧制得的样品,它们的XRD图谱与α-Al2O3的标准衍射(PDF卡片号10-173)完全一致,说明在1135℃和1150℃获得的粉末中仅含纯α-Al2O3晶相,α-Al2O3的晶粒尺寸为27.5nm。表明在煅烧过程中,前驱体向α-Al2O3晶相的转化非常完全,得到的粉末为单相物质。从节约能耗、提高生产效益角度出发,实验选择1135℃作为最佳煅烧温度。

2.7 保温时间对粉末晶相的影响

氧化铝具有多种晶型相,除了热力学稳定的α相外,还有γ 、δ、 θ等十几种热力学不稳定的过渡晶型相,随着温度的升高,这些过渡型相最终将通过α相变转变成α-Al2O3。本实验由前驱体向α-Al2O3转变的历程为:NH4Al(OH)2CO3→无定型Al2O3→ γ-Al2O3→ θ-Al2O3→ α-Al2O3。在一定温度下,为了使过渡型相完全转变为α- Al2O3,样品在高温下分解是在固态中进行的,反应比较慢。

实验以PEG 6000为表面活性剂,n[Al(NO3)3]∶n[NH4HCO3]=1∶8,Al(NO3)3溶液一次性加入NH4HCO3溶液中,在90℃下干燥1h制得前躯体,随后将前驱体置于1135℃下,分别煅烧1h、2h、3h、4h得到粉末产物,并用XRD对产物的物相进行分析,分析结果如图8所示。

图8 保温时间对粉末晶相的影响

由图8可看出,在相同条件下制备的前驱体在1135℃下保温1h,得到的样品中同时含有α-Al2O3和θ-Al2O3晶相。由于θ-Al2O3相是在前驱体煅烧过程中向α-Al2O3相转变的中间产物,说明在1135℃下保温1h时前驱体向α-Al2O3晶相的转变还很不完全。当保温时间在2h以上时,得到样品的XRD图谱与α-Al2O3的标准衍射峰(PDF卡片号10-0173)完全一致,说明在1135℃下保温2h、3h、4h获得的粉末中仅含纯α-Al2O3晶相,表明在煅烧过程中,前驱体向α-Al2O3晶相的转化非常完全,得到的粉末为单相物质,α-Al2O3的晶粒尺寸为27.5nm。为节约成本,提高生产效率,本实验选择保温时间为2 h。

3 结论

本实验采用化学沉淀法,Al(NO3)3与NH4HCO3的物质的量之比为1∶8,溶剂中水和无水乙醇的体积比为1∶1,采用将Al(NO3)3溶液一次性加入NH4HCO3溶液的混合方式,PEG 6000为表面活性分散介质,添加量为反应物质量分数的7%。在1135℃下煅烧2h后,产物能完全转变为单相α-Al2O3,其平均晶粒尺寸为 27.5nm。

[1] 丁安平,饶拴民.“纳米氧化铝”的用途和制备方法初探[J].有色冶炼,2001(3):6-9.

[2] 倪星云,姚兰芳,沈军,周斌.纳米材料制备技术[M].北京:化学工业出版社,2008.

[3] 王散,庄志强,齐雪君.金属氧化物溶胶-凝胶法制备技术及其应用[J].材料导报,2000,14(11):42-44.

[4] 张喜梅,陈玲,李琳,等.纳米材料制备研究现状及其发展方向[J].现代化工,2000,20(7):13-16.

[5] 刘东亮,邓件国,金永中,邢怀勇.低成本纳米γ-Al2O3的制备[J].化工时刊,2007,21(3):1-4.

[6] Luo P, Nieh T G, Schwartz A J, et al. Surface characterization of nanostructured metal and ceramic particles [J]. Materials Science and Engineering, 1995(A204): 59.

[7] 李玲.表面活性剂与纳米技术[M].北京:化学工业出版社,2004.

Preparation of Nano α-Alumina Powders by Chemical Precipitation

SU Qiaoqiao, CHEN Xiaojun, ZHOU Long

(Guilin University of Technology at Nanning, Nanning 530001, China)

The nano sized α-alumina powders were prepared by chemical precipitation with aluminum nitrate and ammonium bicarbonate as raw materials. The in fl uence factors such as adding sequence of reactant, titration speed, the volume ratio of water to ethanol in reactant solvents, the variety of surfactants, the calcination temperature and time of precursor on the crystal size and particle dispersion of the prepared α-Al2O3powders, were investigated. The crystal phase of the prepared powders were characterized by X-ray diあraction technology. The alcohol in reactant system could reduced the agglomeration of the nano particle.With PEG 6000 as dispersing agent, when the mole ratio of aluminum nitrate to ammonium bicarbonate was 1:8, Al(NO3)3was added to NH4HCO3in one time, and the volume ratio of water to ethanol was 1:1, under 1135℃ with calcinations 2h, the size of α-alumina powders was about 27.5nm.

α-alumina powders; chemical precipitation; surfactant; calcination temperature

O 614.3+1

A

1671-9905(2017)12-0036-05

2017-09-20