6082-T6铝合金搅拌摩擦焊接头疲劳性能及断口特征研究

郄新哲, 张桂源, 宫文彪*, 陶福君, 王佳庆

(1.长春工业大学 材料科学与工程学院, 吉林 长春 130012;2.吉林省泰浩轨道客车装备有限公司, 吉林 长春 130507)

6082-T6铝合金搅拌摩擦焊接头疲劳性能及断口特征研究

郄新哲1, 张桂源1, 宫文彪1*, 陶福君2, 王佳庆2

(1.长春工业大学 材料科学与工程学院, 吉林 长春 130012;2.吉林省泰浩轨道客车装备有限公司, 吉林 长春 130507)

对84 mm轨道客车用6082-T6铝合金搅拌摩擦焊接头疲劳性能以及断口特征进行试验研究。结果表明,搅拌摩擦焊接头疲劳循环次数随施加载荷减小而增加,当N=107时,疲劳极限值为110 MPa,且疲劳断裂主要发生在前进侧热机械影响区。在预制缺口、相同载荷应力条件下,焊核区疲劳循环次数达7.4万次,断口表现为沿晶断裂,裂纹由疲劳源向四周扩展,晶粒细化提高了焊核区疲劳寿命;而前进侧热机械影响区疲劳循环次数最少为2.5万次,裂纹沿晶界向焊核区方向扩展,扩展方式为沿晶和穿晶混合断裂,晶粒发生弯曲变形以及第二相粒子剥离是接头ATMAZ疲劳性能下降的主要原因。

搅拌摩擦焊; 6082-T6铝合金; 疲劳性能; 疲劳断口

0 引 言

Al-Mg-Si系合金属于可热处理强化型合金,具有中等强度、低密度、较好的耐蚀性以及良好的焊接性。6082-T6铝合金是轨道客车铝合金车体部件大量应用的材料[1-3],铝合金的连接一直是轨道客车制造业关键的技术问题。6082-T6铝合金采用熔化焊,易产生气孔、裂纹等缺陷,热影响区受热后的软化问题大大降低了接头性能。搅拌摩擦焊(Friction Stir Welding, FSW)是通过搅拌头与被焊工件之间的摩擦,使工件达到塑性状态实现连接的一种固相焊接方法,在铝合金焊接方面FSW占有独特优势。

疲劳断裂是金属构件失效的一种主要形式,据统计疲劳失效约占零件失效总数的80%以上,疲劳断裂具有隐蔽性,在工件发生断裂前没有明显的塑性变形,危害较大。因此,在工业制造、轨道客车、航空航天领域中,焊接接头疲劳断裂性能成为评价接头质量的重要指标之一[4]。国内外对铝合金搅拌摩擦焊接头疲劳问题做了大量研究。如瑞典哥本哈根皇家技术研究所的M.Ericsson[5]对6082-T6搅拌摩擦焊疲劳性能做了研究,发现搅拌摩擦焊疲劳性能优于MIG和TIG焊接接头。Moreira[6]等将6082-T6铝合金和6061-T6铝合金搅拌摩擦焊疲劳裂纹扩展与母材相比,结果表明,搅拌摩擦焊裂纹扩展速率低于母材。徐韦锋[7]对20 mm厚度的2219-T62铝合金FSW接头进行了疲劳试验,研究表明,应变幅小于0.2%时,疲劳循环应力与塑性变形幅呈水平分布,裂纹产生于试件表面且具有单一性。当应变幅为0.4%、0.6%和0.8%时,应力幅升高,而塑性应变幅降低,裂纹萌生具有多源性;陈东高[8]研究了30 mm厚搅拌摩擦焊接头疲劳性能,结果表明,由表层至底部疲劳性能先减后增,沿厚度方向疲劳性能具有不均匀性。

文中试验研究了84 mm厚度的6082-T6铝合金接头的微观组织与性能,并比较研究了焊核区、热机械影响区、热影响区在相同应力状态下,裂纹扩展路径及断口特征,为轨道客车大厚板部件的FSW生产提供依据。

1 试验材料及方法

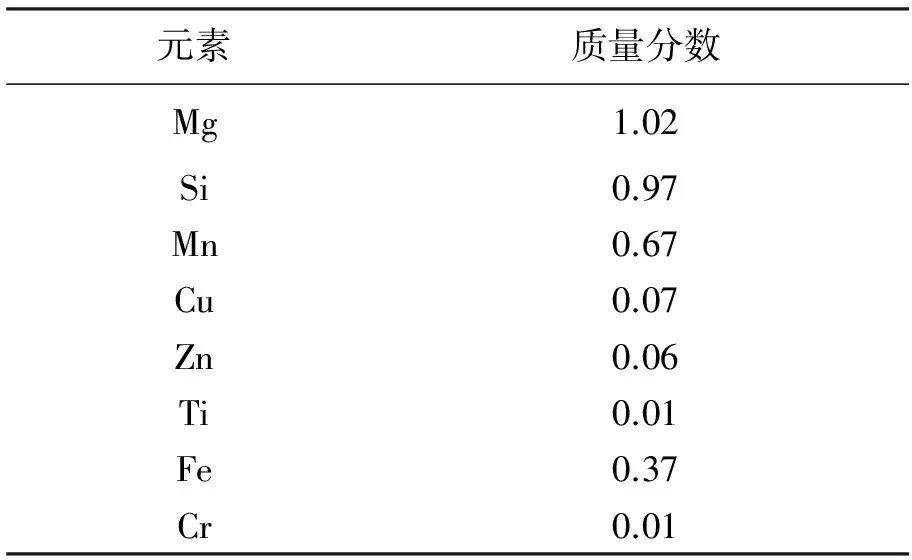

试验材料为84 mm厚度的6082-T4挤压型材,规格为2 160 mm×327 mm×84 mm。其化学成分见表1。

表1 6082-T4铝合金化学成分 %

焊接试验在型号为FSW-LM-BH50定龙门式搅拌摩擦焊机上进行,焊接方式为双面对接。焊前对焊缝两侧100 mm范围内的母材表面打磨去除氧化膜,然后固定在刚性工作台上。焊接参数:搅拌头旋转速度n=450 r/min,焊接速度v=90 mm/min。焊后进行180 ℃×5 h的T6处理,然后采用线切割制取疲劳试样。使用QBG-200型200 kN全数字电磁共振高频疲劳试验机进行拉-拉疲劳试验,应力比为R=0.1,频率为104.1~114.6 Hz,载荷波形为正弦波,疲劳循环载荷应力范围Δσ(110~140 MPa),测定不同应力载荷下的疲劳寿命,并采用最小二乘法将疲劳试验数据进行拟合,绘制S-N曲线。其次,在焊核区(WNZ)、热机械影响区(TMAZ)以及热影响区(HAZ)制取U型缺口,在相同循环载荷Δσ=103 MPa条件下,测定试样的循环次数并观察裂纹扩展路径。采用JEOL-5600型扫描电镜观察疲劳断口形貌,研究疲劳断裂特征,采用Nikon EPIPHOT300型光学显微镜观察接头显微组织形貌。

2 实验结果及分析

2.1 接头组织

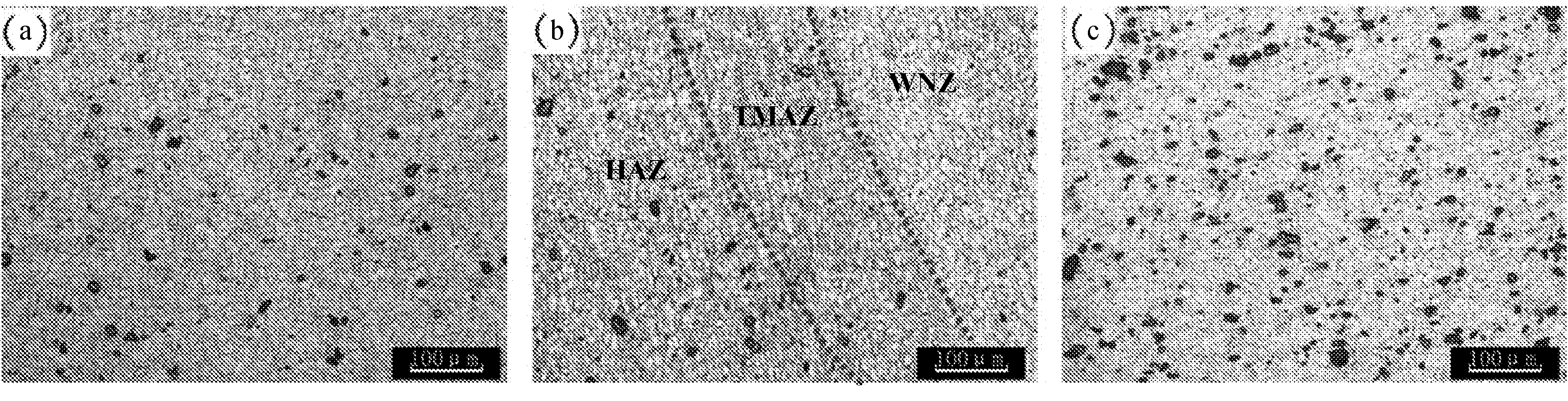

搅拌摩擦焊接头一般分为WNZ、TMAZ和HAZ。WNZ以及TMAZ光学显微镜照片如图1所示。

(a) WNZ (b) ATMAZ (c) RTMAZ

WNZ(图1(a))在轴肩的剧烈摩擦作用下,产生大量的摩擦热且经历了搅拌针的强烈搅拌,此区同时经历了动态回复和再结晶,由原来的板条状组织变成均匀细小的等轴晶组织。一些研究表明[9-10],在WNZ晶粒内部位错密度较少,但存在着较高密度的亚晶界。TWAZ在焊接过程中经历了热循环和机械力的双重作用,由于该区域距离搅拌针较远,所受搅拌力远小于WNZ,变形应力不足以支持发生再结晶过程,因此,该区域晶粒只是受搅拌针机械力的作用发生了弯曲变形。

此外,较前进侧热机械影响区(ATMAZ)与WNZ具有明显的分界线(如图1(b)),而返回侧热机械影响区(RTMAZ)不易观察到(如图1(c))。前进侧塑性金属在搅拌针旋转带动作用下向前移动,遇到前方冷金属的挤压作用,进而填充后退侧空腔,后退侧晶粒与前进侧相比,晶粒畸变要小的多,塑性金属流动方式的不同,是造成差异的主要原因。

2.2 FSW接头疲劳寿命

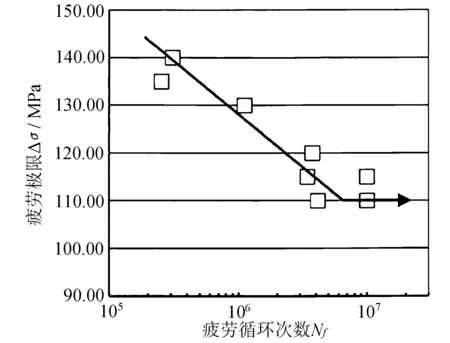

通过对疲劳试验数据进行二乘法拟合后获得84 mm厚6082-T6铝合金FSW焊缝疲劳S-N曲线如图2所示。

图2 FSW疲劳试样S-N曲线

由图2可见,随着应力的下降,接头疲劳循环次数明显增加,在应力幅σ=σmax-σmin=110 MPa时,试样的疲劳循环次数N=107,且连续5个试样在此应力条件下均未发生断裂,因此认为接头的疲劳极限值为110 MPa。S-N曲线的斜率k范围在3.9~5.37之间,k值越小,曲线越陡峭。

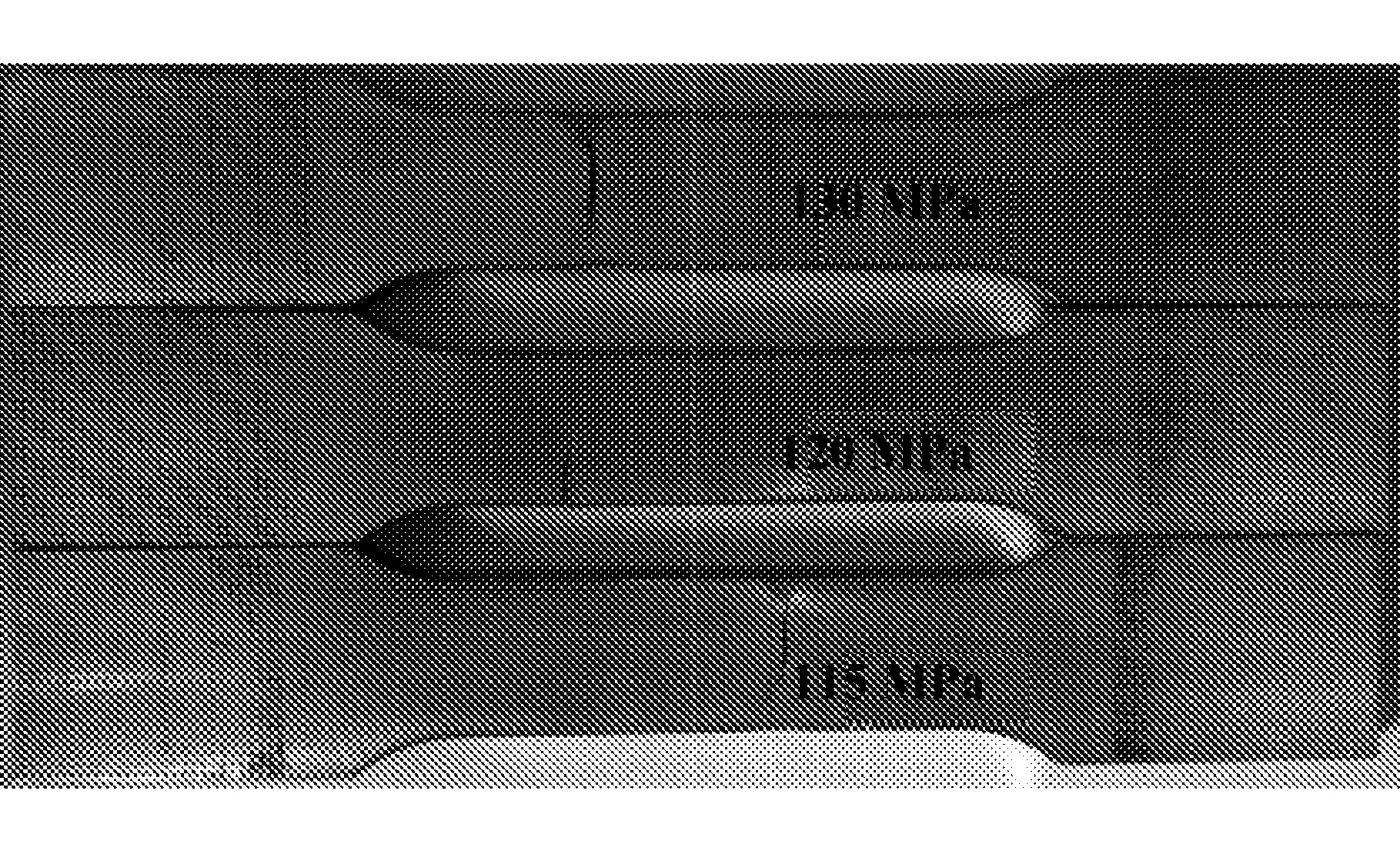

疲劳断裂试样如图3所示。

图3 疲劳断裂位置

观察发现,疲劳断裂主要发生在ATMAZ。在应力为120 MPa时,疲劳裂纹起裂于试样边缘,在循环载荷的作用下,形成一条条疲劳辉纹。随着裂纹向外扩散,试件所承载面积逐渐减小,而所受载荷逐渐增大,从而导致疲劳辉纹间距增大,当剩余截面积不足以支持下一次最大应力循环而瞬间断裂。在115 MPa以及130 MPa应力作用下,疲劳裂纹产生于试样内部,可能是由于焊缝内部第二相粒子脱落引起或存在缺陷[11]。

2.3 疲劳断口特征

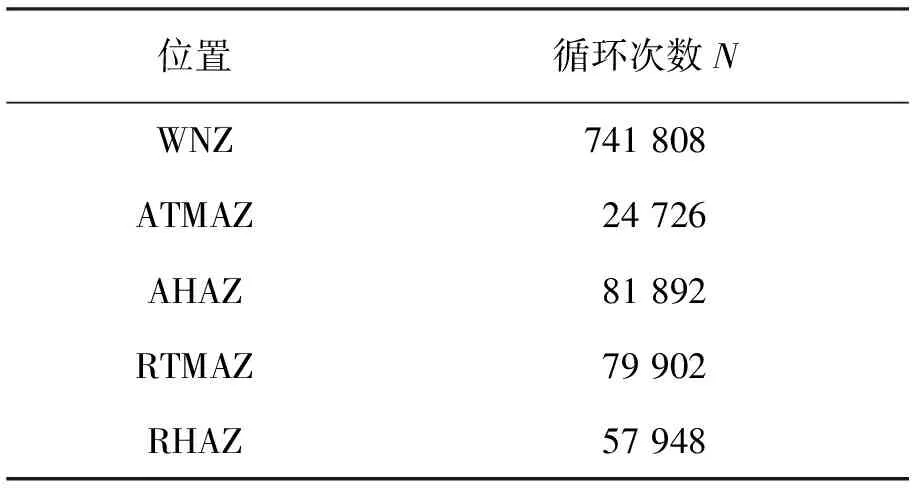

为了观察搅拌摩擦焊接头不同区域疲劳寿命及断口特征,在WNZ、TMAZ、HAZ预制U型缺口,实验结果见表2。

表2 接头各区域预制缺口疲劳试验结果

在相同应力条件下WNZ疲劳循环次数最多,达7.4×105次,ATMAZ最低,约为2.5×104次。 RTMAZ疲劳疲劳寿命为7.9×104次,是ATMAZ的3倍,前进侧与后退侧具有明显差异,这和3个区域的微观组织相关联。WNZ为细小的等轴结晶,前进侧和后退侧存在明显的分界或晶粒粗化。按照Hall-Petch理论σs=σ0+kd-1/2,细小的晶粒可以提高材料的强度,阻碍裂纹的扩展或形成需要更大的能量。为分析ATMAZ疲劳寿命较低产生的根本原因,采用SEM对疲劳断口进行分析。

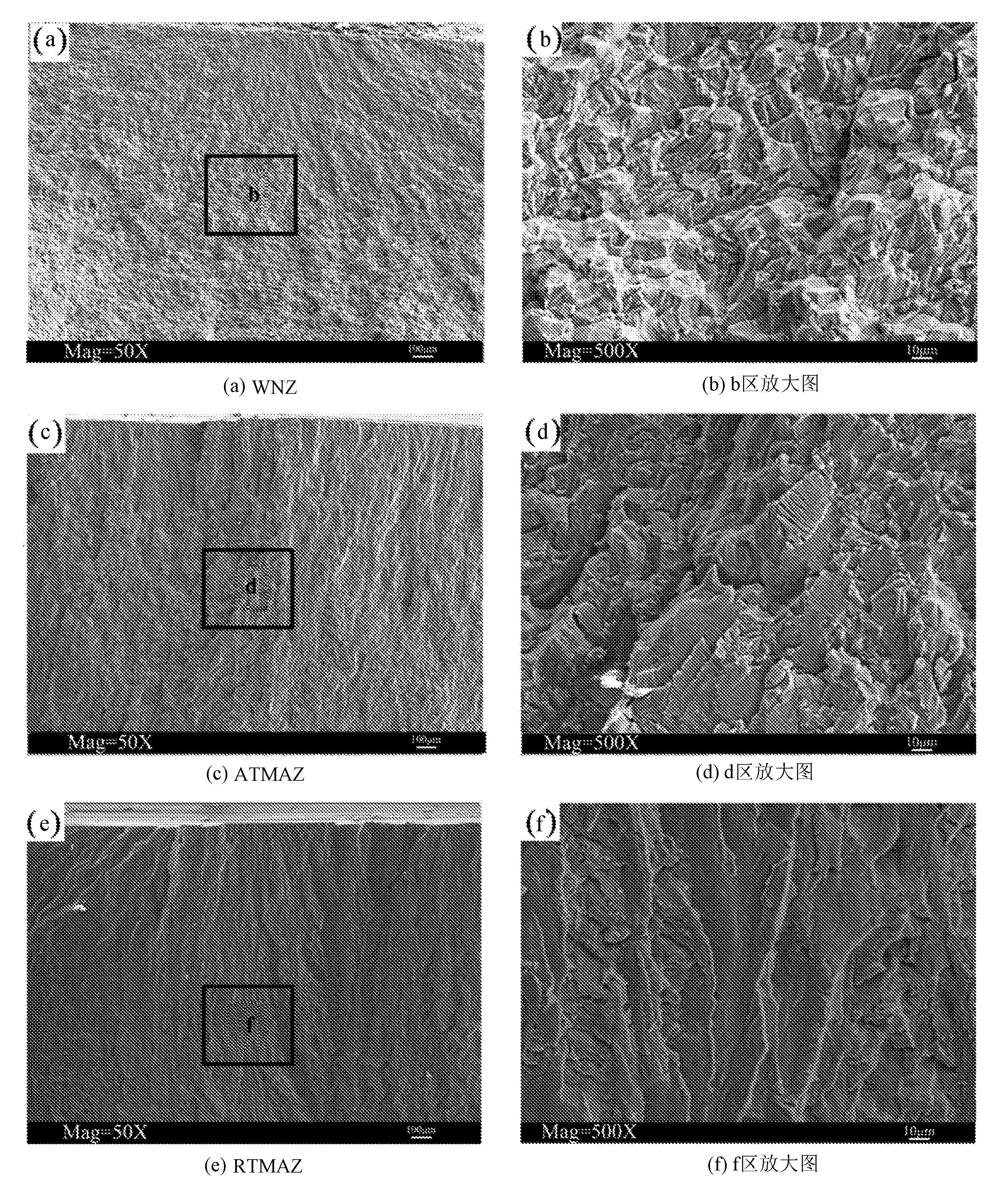

WNZ以及TMAZ的SEM照片如图4所示。

图4 SEM疲劳断口形貌

通过图4(a)、(b)可以发现,WNZ断口颗粒均匀细小,由小平台构成,裂纹扩展步伐较小,由疲劳源向外扩散。裂纹在扩展过程中受到晶界阻碍消耗的能量较多,形成“冰糖”状断口,扩展方式为沿晶断裂。ATMAZ抵抗疲劳应力最弱,裂纹沿晶粒朝WNZ一侧扩展(图(c))。在图4(d)中还可以观察到ATMAZ在多次交变载荷作用过程中留下的疲劳辉纹。裂纹穿过晶粒内部,造成的滑移面分离,形成不同高度的相互平行的解理面,并且可以观察到第二相粒子剥离时留下的韧窝。因此,判断ATMAZ裂纹扩展为沿晶和穿晶混合断裂。而后退侧RTMAZ裂纹则垂直向前扩展(图4(e)),但在疲劳循环应力作用下,形成片层状河流花样,断裂方式为准解理断裂(图4(f))。

疲劳裂纹扩展的根本原因主要是由于裂纹尖端有位错发射,由于位错容易在晶界处运动受阻造成位错塞积,从而阻碍了位错的滑移,对组织起到细晶强化的作用。WNZ经过充分的动态回复和再结晶形成细小的等轴晶粒,晶界位错堆积有效地提高了WNZ抗拉强度以及疲劳寿命。RTMAZ与ATMAZ相比,晶粒畸变要平缓。在热和机械力的双重作用下,晶粒发生弯曲变形,且存在第二相粒子剥离而形成的韧窝,这正是接头疲劳性能下降的主要原因。

3 结 语

1)焊核区组织为细小的等轴晶,热机械影响区在热和力的双重作用下晶粒发生弯曲。

2)6082铝合金搅拌摩擦焊接头疲劳循环次数随所受载荷减小而增加,当N=107时,FSW试样疲劳强度σ=110 MPa,疲劳断裂主要发生在ATMAZ。

3)FSW焊核区疲劳循环次数最高,裂纹向四周扩散,扩展方式为沿晶断裂;前进侧热机械影响区疲劳循环次数最少,裂纹沿晶粒向焊核区扩展,扩展方式为沿晶和穿晶混合断裂,晶粒发生弯曲变形以及第二相粒子剥离是接头ATMAZ疲劳性能下降的主要原因。

[1] 罗传孝,王少刚,翟伟国.轨道交通用6082铝合金焊接接头组织与性能[J].电焊机,2011,41(11):68-72.

[2] 孙元辉,王立夫,王金金,等.城轨地铁所用6082铝合金的焊接工艺[J].焊接技术,2010,39(11):31-33.

[3] 肖静,宫文彪,刘威,等.6005A-T6/6082-T6铝合金FSW与MIG接头组织与性能研究[J].长春工业大学学报,2015,36(1):1-5.

[4] 周才智,杨新岐,栾国红.搅拌摩擦焊接头疲劳行为研究现状[J].稀有金属材料与工程,2006,35(7):1172-1176.

[5] Ericsson M, Sandström R. Influence of welding speed on the fatigue of friction stir welds, and comparison with MIG and TIG [J]. International Journal of Fatigue,2003,25(12):1379-1387.

[6] Moreira P M G P, Santos T, Tavares S M O, et al. Mechanical and metallurgical characterization of friction stir welding joints of AA6061-T6 with AA6082-T6 [J]. Materials & Design,2009,30(1):180-187.

[7] 徐韦锋,刘金合,CHEN,等.厚板铝合金搅拌摩擦焊接头沿板厚方向低周疲劳性能不均匀性研究[J].金属学报,2015,51(5):587-596.

[8] 陈东高,刘金合,陈东亮,等.7A52铝合金厚板搅拌摩擦焊接接头疲劳性能研究[J].兵器材料科学与工程,2016(4):90-94.

[9] Rhodes C G, Mahoney M W, Bingel W H, et al. Effects of friction stir welding on microstructure of 7075 aluminum [J]. Scripta Materialia,1997,36(1):69-75.

[10] Murr L E, Liu G, Mcclure J C. A TEM study of precipitation and related microstructures in friction-stir-welded 6061 aluminium [J]. Journal of Materials Science,1998,33(5):1243-1251.

[11] 刘艳,王淮,宫文彪.6005A合金搅拌摩擦焊接头疲劳性能的研究[J].长春工业大学学报:自然科学版,2009,30(1):12-17.

Studyonfatigueperformanceandfracturecharacteristicsof6082-T6aluminumalloybyfrictionstirwelding

QIE Xinzhe1, ZHANG Guiyuan1, GONG Wenbiao1*,TAO Fujun2, WANG Jiaqing2

(1.School of Materials Science and Engineering, Changchun University of Technology, Changchun 130012, China;2.Jilin Province Taihao Railway Vehicles Facilities Co., Ltd., Changchun 130507, China)

The fatigue performance and fracture characteristics of 84 mm thickness 6082-T6 Al alloy used in railway vehicles were studied that produced by friction stir welding. The results indicate that the number of fatigue cycles increases with the decrease of the load. ForN=107, the stress value is 100 MPa, and the fatigue fracture mainly occurs in ATMAZ. With prefabricated gap and the same load stress,the fatigue cycle of the WNZ is 740 thousand times. The fracture is presented as inter-granular, and the crack extends outward from the fatigue source. The refined grain increases the fatigue life of the WNZ. The fatigue cycle of the ATMAZ is over 25 thousand times, and the crack is along the grainboundariesto WNZ. The fracturing way can be pictured as inter-granular and trans-granular combined fracture. Grain bending deformation and second phase particle detachment are the main reasons of ATMAZ joint fatigue performance deterioration.

friction stir welding; 6082-T6 aluminum alloy; fatigue performance; fatigue fracture.

2017-07-11

长春市科技创新“双十工程”基金资助项目(17SS024)

郄新哲(1990-),男,汉族,河北石家庄人,长春工业大学硕士研究生,主要从事铝合金搅拌摩擦焊接方向研究,E-mail:qxzhe0727@163.com. *通讯作者:宫文彪(1966-),男,汉族,吉林梅河口人,长春工业大学教授,博士生导师,主要从事热喷涂和材料连接方向研究,E-mail:gwbiao@sina.com.

10.15923/j.cnki.cn22-1382/t.2017.5.16

TG 456.9

A

1674-1374(2017)05-0496-05