动态加工在数控铣床实训中的应用

单文举

摘要:本文介绍了动态加工在数控铣床实训中的应用。动态加工是Mastercam軟件的最新数控编程技术。动态加工是一种先进的加工理念,区别于传统加工理念,所生成的数控加工刀路更平顺,效率更高,加工过程更稳定。因此在数控专业的数控铣床实训过程中引入动态加工,并通过常规加工与动态加工实际加工过程的对比,使学生更直观地掌握先进的加工理念。

关键词:动态加工;Mastercam;数控编程

一、 动态加工简介

制造业从“制造”到“智造”的发展过程中,数控技术是非常重要的一门技术。同时,数控铣床操作工还是珠海市紧缺工种之一,在珠海乃至整个广东省的需求非常大。传统的金工实习在数控铣床实训部分的理论教学内容过于陈旧,理论与实践教学环节严重脱节,没有把最新的CAM技术结合到相应的工程实训项目中。

金属切削过程除了是几何过程外,更是物理过程。高性能加工不但要保证工件的几何尺寸和公差精度,更要维持加工过程的平稳,最大限度的提高加工效率。

Mastercam是一款常用的CAD/CAM一体化软件,在全球同类软件中装机量连续多年排名第一。动态加工(Dynamic Motion)是Mastercam软件的最新数控编程技术,其有别于传统加工,是一种突破性的先进加工理念。

在传统编程刀路中,刀具负载不稳定且不可控,同时刀路在内圆拐角处会有突然换向从而导致机床的震动的情况。所以在选取编程参数时都趋于保守,导致加工效率低下。

动态加工的刀路生成不只是考虑几何因素,更是根据先进的算法来分析刀具切入工件及工件材料移除的过程,可以根据加工过程中刀具的运动变化进行切削调整,使整个切削过程中材料的去除率基本保持恒定。与传统编程刀路相比,动态加工刀路光顺平滑,刀具负载稳定且可控,在加工过程中可以在Z轴方向上无需分层,从而缩短加工工件的时间。同时在加工过程中可以使用刀具的全部切削刃进行切削,增加刀具寿命。动态刀路在加工过程中还可以保证切屑的稳定均匀排除,使切屑带走大部分切削热,降低切削区域温度,使切削过程更顺利。

动态加工不仅能应用在高速加工机床上,在几乎所有数控机床上都能体验到动态刀路带来的高效率及高稳定性。

二、 动态加工实例

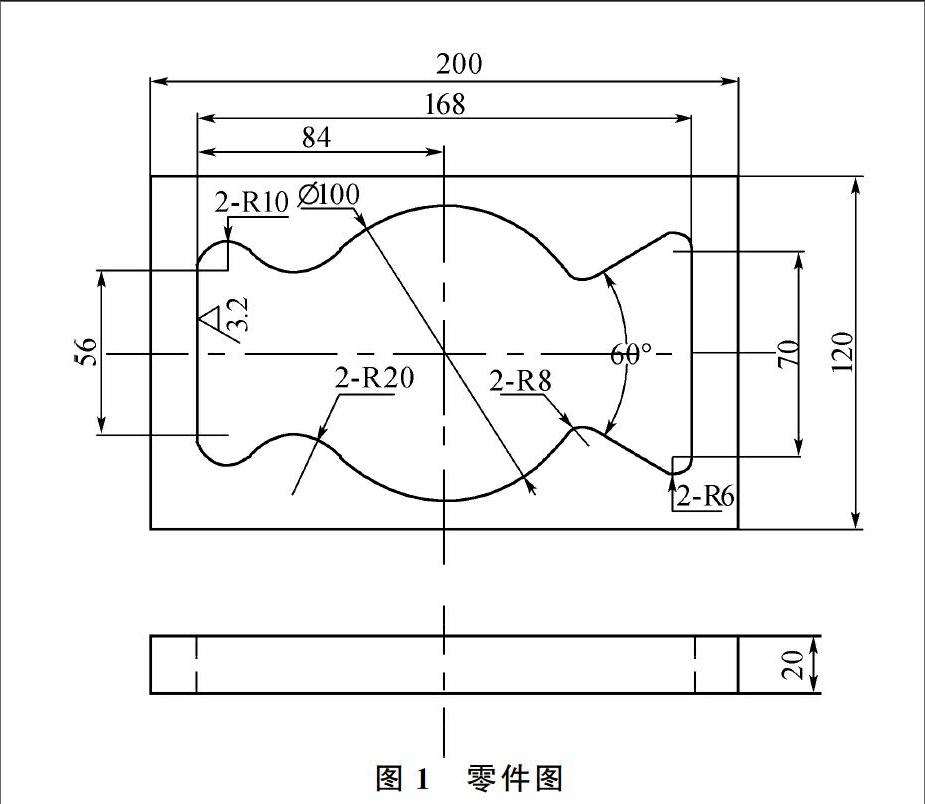

下面利用Mastercam 2017软件对下图的工件进行编程操作,从而对比动态加工与常规加工。零件图如图1所示:

该工件材料为45钢,属于中碳钢,其加工部分主要是内侧的挖槽加工,表面粗糙度要求不高,公差等级要求也不高,但是槽的深度有20 mm,材料去除量比较大。如果使用常规加工在Z轴方向上需要分层进行铣削。开粗后由于最小拐角尺寸只有R6 mm,还需进行二次开粗,最后进行侧边精加工。无论从编程复杂程度还是加工效率角度,动态加工都比常规加工具有优势。常规加工的参数设置这里不再赘述,只介绍一下动态加工的参数设置过程。

1. 工件毛坯设置

按照图纸尺寸把图形实体绘制完成后,确保工件的上方中心处在系统的原点位置。之后进入加工模块,选择机床—铣床—默认,在机床属性群组设置毛坯大小,选择所有图形选项,确保毛坯大小为200*120*20,并且原点在上表面中心位置。

2. 刀具设置

此零件加工需经过粗加工和精加工操作,在开粗时可使用直径稍大些的刀具提高加工速度。在此选用直径16 mm下圆角半径为1 mm的4刃圆鼻刀。在精加工时为了保证能完成R6 mm圆角的加工,需选用直径小于12 mm的平底刀,为了使刀路平顺,在拐角处不会发生由于突然换向导致的机床震动,在此选用直径为8 mm的4刃平底刀。

同时需设置刀具参数,查阅数控加工手册,中碳钢使用硬质合金铣刀进行加工时的铣削速度范围为54-115 m/min,进给量范围为0.05-0.2 mm/z。进给量在粗加工时可选取较大值,精加工时为了保证加工质量按较小值选取。经过计算并考虑安全性将参数圆调整为:16 mm的圆鼻刀的转速设置为2000 r/min,进给速度设置为1000 mm/min,下刀速度设置为200 mm/min;8 mm平底刀转速设置为3000 r/min,进给速度设置为600 mm/min,下刀速率设置为200 mm/min。

3. 粗加工参数设置

选择动态铣削命令,选取零件下端内侧串联图形,由于该零件属于封闭区域,所以加工区域策略选项选取封闭选项。选取16 mm圆鼻刀作为加工所用刀具。进入动态加工切削参数设置。

其中动态铣削参数设置的关键就是步进量的合理选择与最小刀具半径的设置。步进量的大小决定了加工效率的高低,但是步进量的值过大会导致切削抗力增加,在加工过程中可能会导致切削刃断裂的情况发生。在普通钢材铣削时可按照步进量<刀具直径/切削深度进行设置,一般应小于刀具直径的10%。此加工中设置为5%最小刀路半径的大小决定了刀路的光顺程度。半径越大,刀路越光顺,加工过程越平稳。但过大的最小刀路半径可能会导致在拐角处加工余量增大,此加工中设置为20%。同时设置预留量,其中底面预留量设置为0,壁边预留量设置为0.3。

随后进入Z分层切削选项卡进行设置,由于动态刀路光顺平滑,切削深度可以达到刀具直径的2倍以上,所以此次加工无需分层。紧接着在进刀方式选项卡中设置下刀参数,将螺旋下刀的半径值设置为刀具直径的50%,即8 mm。进刀角度设置为2度。由于这一步为粗加工,可以将公差值设置得稍大一点以提高运算速度。在公差选项卡中将公差设置为0.1,开启线/圆弧过滤选项,设置完成后生成刀路。查询粗加工理论加工时间约为21分钟。

4. 侧壁精加工设置

在常规加工中,由于粗加工刀具直径较大,导致在拐角处的余量值明显大于参数设置的预留量,往往要在精加工之前增加一步二次开粗的残料加工操作。动态加工可以通过参数的设置在一步操作中完成常规加工中残料加工和精加工的内容。选取动态铣削命令,在刀路类型里选取动态外形选项,刀具选取8 mm平底刀。在切削参数中将切削步进量设置为5%,最小圆角半径设置为20%。壁边预留量和底边预留量都设置为0。在动态外形刀路中的关键参数就是外形毛坯参数的设置。在此操作中我们分别设置刀具半径形成的预留量为8,最小刀路半径形成的预留量为3.2,毛坯厚度设置为0.3。为提高表面质量勾选精修操作,精修一次,间距设置为0.3,最后将公差设置为0.01。设置完成后生成精加工刀路,查询精加工的理论加工时间约为5分钟。

综上所述,加工此工件,利用动态加工进行编程只需要两步操作就可以完成,理论总加工时间约为26分钟。而在常规加工中至少需要三步操作才能完成。另外为了保证加工过程的稳定性必须要分层进行切削,其加工时间在进给速度与动态加工设置为相同值时,理论加工时间约为50分钟,动态加工大幅缩短了加工时间。所以动态加工是一种高效安全的加工方式,适合引入到工科机械专业学生的数控铣床实训教学当中。

参考文献:

[1]郭强.复杂曲面高性能侧铣加工技术与方法研究[D].大连理工大学,2013.

[2]Mastercam 2017帮助文件[EB/OL].

[3]张定华.数控加工手册[M].北京:化学工业出版社,2013.

[4]王沿斌.一种基于Master CAM编程的侧刃铣削方法[J].模具制造,2015,(07):74-76.endprint