空分装置的持续调整及节能改造

闫长江

(山东临沂恒昌焦化股份有限公司 山东临沂 276132)

空分装置的持续调整及节能改造

闫长江

(山东临沂恒昌焦化股份有限公司 山东临沂 276132)

针对空分装置电耗较高的实际情况,对其进行了持续的工艺调整和节能改造。改造后,每天节电20 000 kW·h,年节约运行成本超过500万元,实现了空分装置的经济、安全、稳定运行。

空分;分子筛再生气;蒸汽加热器

山东临沂恒昌焦化股份有限公司(以下简称恒昌焦化公司)100 kt/a焦炉煤气制甲醇装置的弛放气供恒昌科技公司用于生产合成氨,KDON- 8000/15000型空分装置所生产的高纯度氧气全部供纯氧甲烷转化炉使用,部分氮气作为生产合成氨的原料气。空分装置中的空气压缩机采用离心式压缩机(功率4 300 kW,电压1 000 V),氮气压缩机和氧气压缩机为往复式压缩机,再生气加热采用电加热器作为热能来源(功率1 092 kW)。该套空分装置于2010年7月投产后生产稳定,但日电耗达140 000 kW·h,实际运行成本较高。

1 存在的问题及调整措施

1.1 分子筛再生气的调整

设备制造企业最初调整再生污氮气流量为15 000~16 000 m3/h(标态),整个过程中污氮气很少调整,造成空气压缩机和电加热器的负荷较大,为此,分子筛再生气进行如下调整。

(1) 加热。在压缩空气中CO2含量基本不变的情况下,分子筛再生气的流量逐步降至12 500 m3/h(标态),同时加热温度由183 ℃降至182 ℃。根据纯化系统各项再生工艺指标看,完全可满足要求。

(2) 冷吹。吸附器冷吹时,将再生污氮气流量逐步降至14 500 m3/h(标态),保证有足够的冷吹气源以满足吸附器解析要求。

(3) 再生。根据压缩空气中CO2含量不变的情况,将再生冷吹气流量降至12 500 m3/h(标态),冷吹峰值温度由148 ℃降至147 ℃。根据纯化系统冷吹阶段再生工艺指标看,效果良好。

随着纯化系统再生加热气和冷吹气流量的下降,逐步关小空气压缩机组导叶开度并降低排气量。在甲醇生产装置产量不断增加、产品氧气流量也随之提高的情况下,空气压缩机组平均排气量由42 000 m3/h(标态)降至40 000 m3/h(标态),平均电流由235 A降至228 A。通过对不同阶段再生气流量的调整,运行月电耗下降至4 100 000 kW·h。

1.2 降低氧气纯度,提高氧气提取量

空分装置开车后,氧气纯度一直控制在96%(体积分数,下同)以上。因转化炉纯氧转化对氧气纯度没有明确的要求,故逐步调整氧气纯度至92%后生产情况无变化,而氧气提取率由92%提高至94%以上,空气量由40 000 m3/h(标态)下降至38 000 m3/h(标态),空气压缩机运行电流下降8 A左右。

1.3 停开氮气压缩机组

甲醇装置正常运行时,氮气用量不大,因液氮产量小、销售价格不高,经与设备制造企业协商后新增1台液氮汽化器,液氮储槽内的液氮经液氮汽化器升压后供后工序使用,日节电1 600 kW·h。

1.4 蒸汽加热器代替电加热器

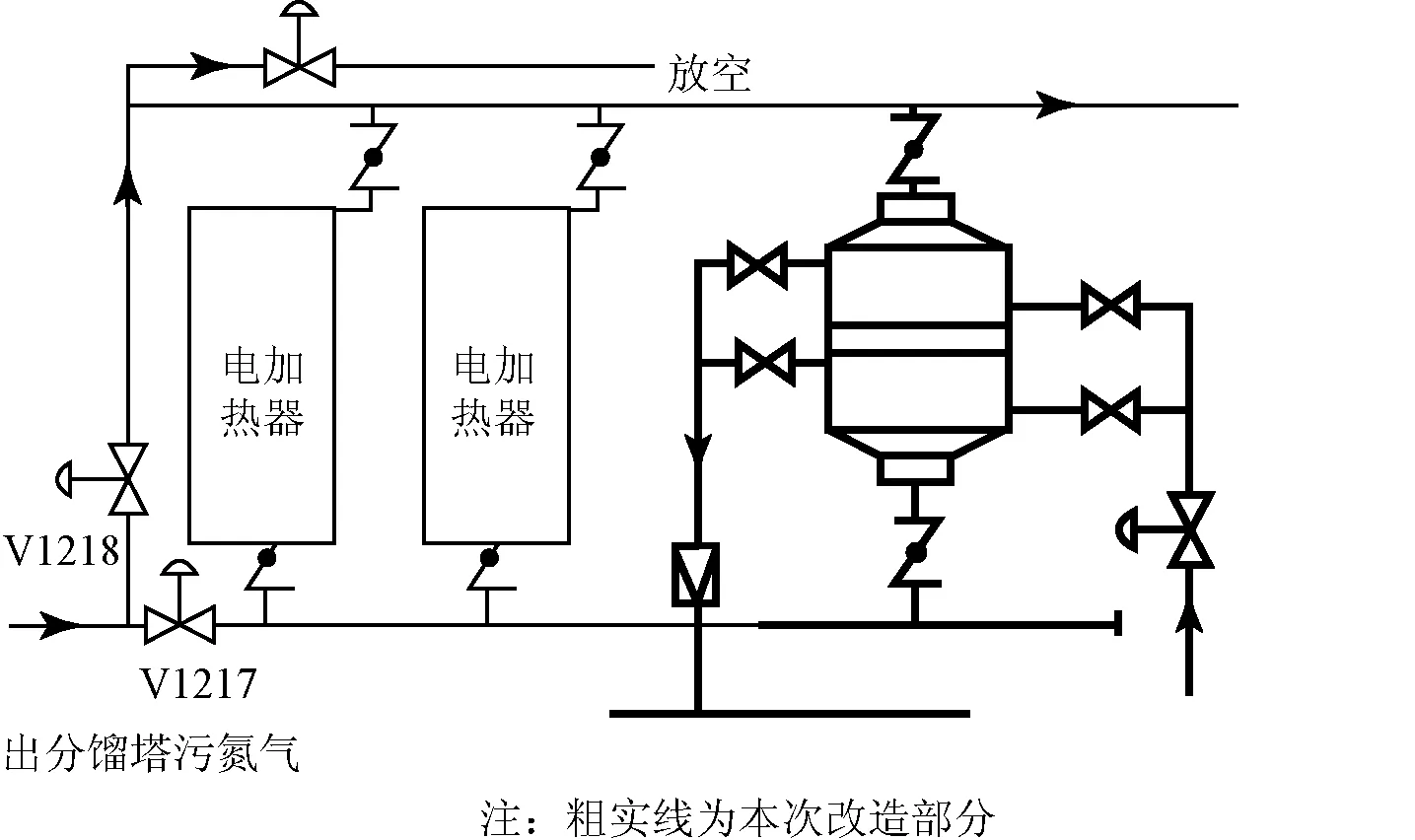

甲醇装置满负荷运行后,经不断技术改造及工艺优化调整,甲醇合成塔及转化废热锅炉自产蒸汽量得到大幅提升,富余的中压蒸汽经二次减压后并入低压蒸汽管网造成热量损失。为此,采用蒸汽加热器代替电加热器加热污氮再生气,并对原有的污氮气管道进行改造,将压力12 kPa、流量10 000~12 000 m3/h的污氮气引至蒸汽加热器,用蒸汽将污氮气温度升至180~190 ℃,然后进入纯化器活化分子筛。改造后的工艺流程如图1所示。

图1 改造后工艺流程

具体操作:①分子筛吸附器加热再生时,蒸汽加热器前自动切换阀门开启,污氮再生气旁路自调阀V1218关闭,手动调整污氮气自调阀V1217开度,将污氮再生气的流量控制在10 000~13 500 m3/h(标态),流量稳定后阀门投自动,其余污氮气排放至预冷系统水冷塔;②手动调整蒸汽自调阀开度,将污氮再生气加热至180~190 ℃,然后阀门投自动,加热蒸汽减压后进入低压蒸汽管网;③分子筛加热完毕,吸附器进入冷吹阶段,系统自动开启污氮再生气旁路蝶阀,然后先开通污氮气冷吹气路,再关闭加热器前污氮气自动切换阀,切断污氮再生加热气路;④加热完毕后,手动调节蒸汽自调阀开度,降低蒸汽加热器加热温度至150 ℃后投自动保温,如影响冷吹污氮气温度,则关闭蒸汽加热器污氮气出口蝶阀;⑤冷吹时,手动调节污氮气流量至13 000~14 000 m3/h(标态),彻底满足分子筛再生要求(冷吹峰值温度150 ℃,末期低于20 ℃)。在整个操作过程中,实时观察露点分析仪,确保在线数据在规定范围内。

蒸汽加热器投入运行后,一直较为稳定,实际所用蒸汽量约为14 t/d,加上10%热损失,共需蒸汽量约为14.3 t/d。原部分中压蒸汽直接减压后并入低压管网,现改为蒸汽加热器使用减压后再并入低压管网,实际使用蒸汽费用可忽略不计,直接经济效益超过150万元。

2 结语

通过近几年的持续改造,空分装置日电耗基本稳定在120 000 kW·h,比改造前每天节电20 000 kW·h,年节约运行成本超过500万元。空分装置节能潜力巨大,应结合各自装置实际运行工况进行合理改造、优化,从而真正实现节能降耗的目的。

ContinuousAdjustmentandEnergy-SavingRenovationofAirSeparationUnit

YAN Changjiang

(Shandong Linyi Hengchang Coking Co., Ltd., Linyi 276132, China)

In connection with actual condition of higher power consumption of air separation unit, continuous process adjustment and energy-saving renovation of the unit is carried out. After the revamp, daily power saving is 20 000 kW·h, annual saving of operation cost is 5 million yuan, and economic, safe and stable operation of the air separation unit is achieved.

air separation; regeneration gas of molecular sieve; steam heater

闫长江,工程师,负责甲醇厂设备管理工作;13210430288@163.com

TQ028.8

B

1006- 7779(2017)05- 0046- 02

2015- 12- 08)