离心式压缩机控制系统改造

左国兵

(中国石化股份有限公司巴陵石化分公司 炼油事业部,湖南 岳阳 414014)

离心式压缩机控制系统改造

左国兵

(中国石化股份有限公司巴陵石化分公司 炼油事业部,湖南 岳阳 414014)

为解决离心式压缩机控制系统故障频发、联锁非冗余设计、操作不便等问题,采用DCS进行压缩机控制系统的改造,实现了电源、控制卡件、通信网络以及联锁的冗余配置。对离心式压缩机的起动控制、升压控制、恒压控制、防喘振控制、卸载控制、联锁控制、手动停机控制以及辅助油泵的控制等控制原理和实现方法进行了说明。改造后大幅减少了因控制系统故障而导致的机组跳车机率,实现了压缩机的稳定运行,完善了监控功能,简化了机组操作。

压缩机 分散控制系统 防喘振 联锁

某公司0.11 Mt/a环己酮装置配套的空压机是美国Copper公司的TA11000型离心式压缩机,采用10 kV电机驱动,最大排气量为1.8×104m3/h,四级压缩,最大排气压力为1.45 MPa,采用厂家自有的MLM控制系统,实现机组的本地操作、监控和保护功能。由于控制系统硬件和机载联锁均为非冗余设计,自2005年投用以来,多次因主板或联锁仪表故障导致机组跳车,给长周期安全生产带来很大的影响下,经济损失较大。MLM控制系统停产后,Cooper公司推出的MU控制系统也未解决上述问题[1],而DCS硬件的冗余配置和丰富的软件编程功能可有效地解决该问题,所以采用DCS来完成该压缩机控制系统的改造。

1 仪表及控制系统改造

1.1 现场仪表改造

现场仪表的改造主要是机载联锁仪表的冗余改造,通过新增测量点的方式实现了油温、油压、电流以及1~4级振动的信号冗余;同时把入口导叶(IGV)的电机驱动方式改造为气动驱动方式,大幅提高了IGV的控制精度和可靠性。

1.2 控制系统改造

改造后控制系统采用Centum VP 系统,系统的电源、CPU、I/O卡件以及控制网络均采用全冗余配置,压缩机实际I/O点共46个,冗余的联锁仪表分配在不同的卡件上;系统配置1台含监视功能的工程师站和1台操作站。由于机组离中心控制室较远,故控制柜和工程师站设置在机组附近,操作站设置在远端中心控制室,中间通过冗余的光缆进行连接。系统扫描周期为200 ms,实践证明能满足机组控制要求,实际运行时,CPU每分钟空闲时间为51 s,运行负荷较小[2]。

2 离心式压缩机控制改造

压缩机最基本也最重要的功能是恒压控制,其余的功能如起动控制、防喘振控制、卸载控制、联锁保护控制等均是为了机组的运行安全而设置,其中难度最大的就是防喘振控制的实现[3]。

2.1 起动控制

离心式压缩机在起动前有严格的确认手续,冷却水、仪表风、供电等外围情况由人工确认;油温、油压、电机温度、振动、IGV和离心式压缩机排放阀(BOV)开度等由系统自动判断。以上条件全部满足,机组才允许起动。

在DCS操作界面点击起动按钮并确认后,向电气发出合闸命令。机组起动完毕后将自动进入卸载运行模式,等待加载命令。

2.2 升压控制

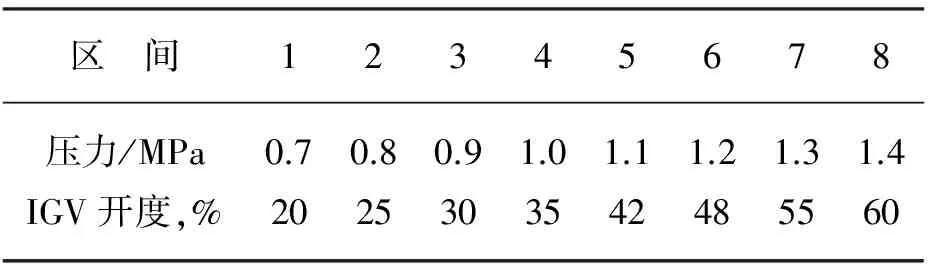

在压缩机向装置送气之前,需要将机组排气压力提升,比系统背压略高后才能送气。为实现机组升压过程的平稳,并在升压过程中远离喘振区运行,需确保IGV有足够的开度,系统采用了分区阶梯式升压方式,控制区间数据见表1所列。升压过程按照最高目标压力分为N个区间,每个区间均有1个对应的IGV开度值,当目标压力设定值在同一区间内变化时,IGV保持不动,仅由BOV自控调压;当目标压力改变到下一梯度区间时,先将BOV压控切手动,再置IGV对应开度,最后再将BOV压控切自动稳压,以此类推直到升至目标压力,升压过程中阀门的所有动作均由程序控制,不需要人为操作。当目标压力跨区设定时,系统会自动识别并逐区动作,因此在实际操作时可直接设定最终目标压力来实现一键加载升压。

表1 阶梯升压控制区间数据

不同目标压力下,IGV开度大小需要在实践中获得,IGV开度过小时电流偏小,可能离喘振区太近,易导致机组运行不安全;IGV开度过大时BOV放空也会过大,导致机组运行不节能。综合安全运行与节能的考虑,建议压缩机在升压过程中,各压力点的运行电流与防喘电流偏差控制在额定电流的5%左右。

2.3 恒压控制

在正常生产中,需要压缩机提供压力恒定的空气,但在实际运行中因气温、气压、空气湿度、生产负荷等因素的变化,会导致压力的小幅波动,因此需设置恒压调节系统对压力进行调节,调节手段是采用控制IGV和BOV的开度来实现。具体过程如下:

1) 实际压力小于目标压力。BOV未全关时,先由控制系统关闭BOV,若BOV全关后系统压力仍小于目标压力,则开始打开IGV升压直至稳定。一旦BOV完全关闭后,为实现机组的节能和稳定运行,系统压力小幅波动时,尽量由IGV进行调节,不要轻易打开BOV泄压,所以当BOV在关闭时应将目标压力值在当前设定值的基础上上浮15 kPa,目的是避免系统压力小幅升高时轻易打开BOV,会导致系统扰动。

2) 实际压力大于目标压力。BOV全关时,当实际压力大于目标压力且差值小于15 kPa时,则关闭IGV降压,当实际压力大于目标压力且差值大于15 kPa时,IGV压控切手控保持当前开度,同时取消BOV的目标压力上浮的15 kPa,使BOV压控的测量值和目标压力值偏差大于15 kPa,将立即开阀降压直至稳定。

2.4 防喘振控制

喘振是离心式压缩机特有的不正常运行工况,压缩机运行过程中由于操作不当或生产装置用气量骤减导致出现高压力、小电流即小流量的情况时,极可能导致空压机发生喘振,严重时损坏机组。

2.4.1防喘控制原理

机组防喘振保护采用“排气压力-电流”的模式,如如图1所示,根据机组的实测喘振点绘出1条斜线,作为实际喘振线,压缩机工作点一旦进入喘振区将发生喘振。由于喘振发生得非常快,因而在喘振线右侧设定1条防喘振线,压缩机工作点到达防喘振区时BOV将大幅度打开泄压,从而使压缩机出口压力降低,增大电流和流量,使工作点远离喘振区,避免压缩机进入喘振区[4-5]。

图1 “排气压力-电流”防喘振控制示意

喘振线到防喘振线的偏移量设置很关键,需在开车过程中试验摸索,该偏移量越小,放空阀打开的机会就越少,但工作点也越容易进入喘振区;该偏移量越大,放空阀打开的机会就越大,但越能保证机组的安全,但会压缩正常工作区间。一般情况下,控制在额定电流的6%左右,该机组的额定电流为175 A,所以防喘振线在喘振线的基础上向右偏移10 A,基本上能兼顾安全运行和节能运行的需要。

2.4.2IGV控制策略

IGV控制原理如图2所示。

图2 IGV控制原理

1) 程序给定开度。在阶梯升压过程中由程序直接控制IGV的开度。

2) 排气压力控制器。控制机组的排压控制,可切手动控制。

3) 额定电流控制器。机组运行中一旦超过额定电流,IGV保持在最大电流时的开度,防止主电机过载,模式强制在自动模式。

4) IGV最小开度。在压缩机不同的运行阶段IGV有不同的最小开度,在压缩机卸载运行时IGV有10%左右的最小开度,正常运行时IGV最小开度为58%以上,都是确保压缩机运行时有足够的空气流量,远离喘振区运行。

前3个模块的输出经过低选器后和IGV最小开度模块的输出经过计算后去控制IGV的开度,为确保系统压力稳定,IGV打开和关闭均限速为1%/s,实现IGV的“慢开慢关”控制[6]。

2.4.3BOV控制策略

1) 压力控制器。目标压力设定值由机组目标压力和放空阀的开度决定:当放空阀没有全关时目标压力设定值等于机组目标压力,当放空阀全关时目标压力设定值等于机组目标压力加15 kPa的上浮值。可切手动控制。

2) 防喘电流调节器。模式强制在自动模式,不允许切手动;目标压力设定值为当前压力下对应的防喘电流。

上述2个模块的输出经过高选器后按照速率控制器的要求去控制BOV动作,打开不限速,关闭限速为0.5%/s,实现BOV的“快开慢关”控制[7-8]。

2.5 卸载控制

机组运行中以下任一条件满足则卸载:排气压力大于1.60 MPa,工作点到达喘振线,气体逆流[9],按下卸载按钮,发出停机命令。

机组卸载触发后,BOV在1 s内全开,IGV以1%/s的速度关闭。

2.6 联锁停机控制

机组的联锁采用分段式设计,根据压缩机所处的不同阶段分为允许起动保护联锁、起动过程保护联锁和运行过程保护联锁。允许起动保护联锁实现压缩机起动前的状态确认;起动保护联锁指起动命令发出后到起动完成之间对机组的联锁停机保护,一旦联锁触发则起动失败,执行起动保护联锁停机命令,起动成功后,起动保护联锁失效,运行过程保护联锁启用;运行过程保护联锁是指在机组正常运行过程中对机组进行保护,一旦触发联锁则执行运行保护联锁停机程序[10]。

通过联锁仪表的改造后,压缩机的联锁停车逻辑均实现了“3oo2”或“2oo2”的冗余配置,有效避免了因联锁仪表故障导致的压缩机误停。

2.7 手动停机控制

1) 正常停机:按下正常停机按钮并确认后执行机组卸载程序,延时100 s后发出停机指令。

2) DCS紧急停机:按下DCS紧急停机按钮并确认后立即给电气发出停机指令,同时执行机组卸载程序。

3) 现场紧急停机。当现场出现紧急情况或DCS停机功能失效时,按下现场急停按钮,直接控制电机停机,同时执行DCS紧急停机程序。

2.8 辅助油泵控制

1) 开机前启动辅助油泵。

2) 电机启动后100 s且油压大于一定值时,辅助油泵自动停止。

3) 机组停机后,辅助油泵自动起动。

4) 在机组运行期间,如果油压低报警辅助油泵将自启动并触发报警。当油压正常后,由人工判断后手动停;手动停下后如果油压再次低报警,油泵会再次自启动。

5) 油泵在主机备机状态下自启自停。辅油泵按照设定好的时间执行自启自停命令。

3 监视和操作

压缩机控制系统改造后的人机界面非常友好和简单,操作人员对机组的运行状况如运行参数、工作点位置、喘振点位置一目了然,对历史趋势、跳车记录、喘振记录等随时可查。尤其是调整系统压力时不再需要到压缩机现场进行复杂的操作,只需要在中心控制室输入目标压力即可,大幅减少了的误操作的可能。

4 结束语

利用DCS自主完成离心式空压机的控制系统改造后,机组运转正常,完成了压缩机组的监控及其保护功能,解决了原控制系统故障率高和联锁非冗余的问题,可靠性得到了提升,并为操作人员提供了良好的操作界面,达到了改造的预期目的,具有很好的推广意义。

[1] 白云,孙明科.基于大型机组故障特征的联锁压缩机控制方式改进[J].2013(07):34-35.

[2] 吴建平,王键.DCS 系统在空气透平压缩机上的应用和操作[J].深冷技术,2006(02):33-37.

[3] 肖志刚,范怿涛,罗智.基于DCS的进口轴流压缩机控制系统[J].仪表技术与传感器,2010(08):79-81.

[4] 王鸣博,李广林.空压机防喘振三线控制在DCS 中的设计及应用[J].煤炭技术,2006,25(05):30-31.

[5] 贺代芳,李向江,朱新明.离心式压缩机的防喘振控制[J].化工自动化及仪表,2011,38(09):888-890.

[6] 邵睿.KDON—20000/20000型制氧机组Cooper空压机控制系统改造[J].武钢技术,2015,53(06):47-50.

[7] 靳伍银,刘飞跃,剡昌锋,等.离心压缩机的防喘振控制[J].兰州理工大学学报,2007,33(03):42-45.

[8] 吴佳欢.离心式压缩机的防喘振控制设计探讨[J].石油化工自动化,2016, 52(05):33-36

[9] 李胜利,魏晓冬,万书春.AV45—12轴流鼓风机控制系统的实现[J].工业计量,2009(03):17-19.

[10] 周宏.浅谈透平驱动式离心压缩机的控制与联锁[J].石油化工设计,2010,27(04):28-29.

稿件收到日期:2017-08-12,修改稿收到日期2017-09-30。

左国兵(1977—),男,湖南岳阳人,2000年毕业于湘潭大学计算机专业,获学士学位,现就职于中国石化巴陵石化分公司,从事仪表及自动化管理工作,任工程师。

TP273

B

1007-7324(2017)06-0066-03