液压变桨型风机变桨系统常见故障浅析

郑博源,鞠 彬

(华润电力风能(威海)有限公司,山东 威海 264200)

液压变桨型风机变桨系统常见故障浅析

郑博源,鞠 彬

(华润电力风能(威海)有限公司,山东 威海 264200)

本文针对液压变桨型风力发电机组液压变桨超限、变桨不同步故障,进行故障分析,以常见故障源叶片位置传感器、比例阀为重点研究对象,对其功能原理进行分析,为处理此类故障提供理论依据。

液压变桨;风力发电;液压系统;变桨超限;变桨不同步

0 引言

液压变桨是风力发电机变桨系统重要组成部分之一,但由于元件质量的不稳定、维护不当,出现大量变桨故障,且系统中元件处于封闭状态,并不能通过检测仪器简单进行测量,所以使故障处理比较棘手。本文针对变桨超限、变桨不同步故障进行研究、探讨,为今后处理此类常见故障,提供建议与分析方法,从而减少故障处理时间,有效提高风机的发电效能[1]。

1 变桨超限故障分析

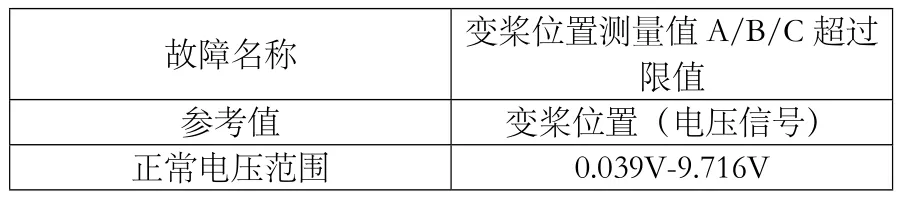

故障描述如表1所示,根据机械指导手册、电气指导手册及桨叶位置传感器使用说明书,可得知,如果桨叶位置传感器测量电压不在其设定允许值内,那么错误信号反馈给控制系统。主控系统接受到错误信号,报出该故障并进行程序保护停机。

表1 故障描述

液压变桨超限故障,最常见故障点为桨叶位置传感器损坏,造成测量电压超出允许值范围,从而造成叶片位置检测错误。

如果桨叶位置传感器损坏,那么桨叶位置传感器将传递一个超过正常范围的电压信号至变桨伺服控制系统,随即主控制系统将会报出超限故障。桨叶位置传感器也很大程度上影响了变桨控制,使控制策略中理论变桨角度与实际变桨角度不符,一定程度上也影响了风机的发电效能与风机可利用率。

针对桨叶位置传感器进行故障诊断,首先通过程序控制菜单测试桨叶位置传感器,将桨叶角度转化为相对应的电压信号。若不在正常范围内,通过桨叶位置传感器配套调整工具将桨叶角度正负极限值调至规定电压范围。若无法调节或调节后仍存在电压值跳变,则更换新的桨叶位置传感器进行对比,若故障消除,则证明风机桨叶位置传感器已损坏。

2 变桨不同步故障分析

通过桨叶位置传感器使桨叶每一个桨距角都有与之相对应的电压信号。如果三个叶片最大变桨角度与最小变桨角度差值大于4°时,那么错误信号反馈给PLC。主控系统接收到错误信号,报出该故障。变桨不同步故障,最常见故障点为轮毂变桨比例阀损坏,从而导致液压回路流量控制失效,使三叶片中最大变桨角度与最小变桨角度差值大于程序设定值,从而造成了三桨叶位置不同步现象发生。

比例阀控制系统原理图如图1所示,根据控制系统逻辑运算,并通过阀体电位移转换与伺服电反馈,经控制器输出放大信号,来控制转换器,随之产生与输入信号等比例的驱动力,以驱动液压阀的阀芯,达到等比例控制液压油流量和压力的目的[2]。

比例阀通过控制液压油的流量来进行桨叶位置和变桨速度控制的,根据变桨液压回路,如图2。所有电磁阀带电,电磁阀4V2得电油路导通,电磁阀4V6得电油路导通,电磁阀5V6得电关闭油路,比例阀4V5底部线圈带电,阀位进行变化P与B,A与T交叉相通,液压油从P端被送至液压缸负极侧,将液压能转换为机械能,液压缸朝0度方向变桨,最后液压油途径缸体由正极侧流回T端。

若比例阀发生故障,比例阀将无法正常控制液压回路,造成变桨系统脱离变桨伺服控制系统控制。使三叶片中最大变桨角度与最小变桨角度差值大于程序设定值,从而报出变桨不同步故障。

通过测试菜单对比例阀进行流量测试,若其中一个比例阀与其它两个比例阀流量存在明显的差异,通过调换法将A、B、C三个比例阀进行调换并重复进行测试,来判断比例阀是否存在问题。若调换后,故障点转移,则说明比例阀失效。

3 结束语

本文针对变桨超限及变桨不同步故障,分析了比例阀、桨叶位置传感器的工作原理,为此类故障提供了解决方案,提高了工作效率。

[1]李志萍.对MW级风机液压变桨距控制技术的研究[J].科技与企业,2015,(06):185-186.

[2]宋自成.基于SVM的比例阀故障诊断[D].武汉科技大学,2009.

10.16640/j.cnki.37-1222/t.2018.01.126

郑博源(1991-),吉林白山人,主要从事风力发电机组液压变桨系统研究。