基于穿透法的钢桥面板疲劳裂纹超声波检测方法研究*

王介修 吉伯海 袁周致远 傅中秋

(河海大学土木与交通学院 南京 210098)

基于穿透法的钢桥面板疲劳裂纹超声波检测方法研究*

王介修 吉伯海 袁周致远 傅中秋

(河海大学土木与交通学院 南京 210098)

采用预制裂纹试件对钢桥面板疲劳裂纹的深度和角度两个特征进行超声波检测试验研究,提出一种双探头穿透检测技术,该技术通过测定裂纹尖端信号和最大穿透信号之间的比例关系ωK确定裂纹尖端特征信号,并利用几何关系法计算得到裂纹深度及角度.依据理论计算和平钢板预制裂纹检测试验结果,确定16 mm钢板检测中两种K值探头对应的ωK值,分析该方法的可行性、检测结果的误差大小,以及裂纹宽度对结果的影响.结果表明,对于16 mm钢板,K值为2和0.8时对应ωK为0.3和0.4.该方法对于裂纹深度及角度的检测具有较好的准确性,且裂纹宽度对于检测结果没有影响.

钢桥面板;疲劳裂纹;超声波检测;双探头技术;穿透检测

0 引 言

随着服役年限的增长,正交异性钢桥面板极易因焊接缺陷和应力集中等因素产生疲劳开裂[1-2],为保证钢桥安全,需及时进行无损检测及修复工作.国内的钢桥无损检测基本以目视为主,针对目视检查中存疑的部位,结合磁粉和超声波检测作为辅助探伤手段[3].其中,超声波检测[4]操作简单、适用性强、对确定内部缺陷大小、位置、取向、埋深等特征较之其他无损检测方法具有综合优势.

钢桥构件的疲劳开裂多发生在焊接部位[5],与其他领域焊接构件的疲劳问题相似,由于目前国内钢桥领域仍没有形成统一的超声检测规范,超声检测在钢桥上的应用主要参考超声检测通用规范及船舶、机械、铁路等其他行业规范,且不同检测单位在检测方法及标准采用上也各有取舍[6-9].对于焊缝的超声检测,常用的方法有单斜探头反射法和双斜探头法.鉴于钢桥疲劳裂纹特点,一般采用单斜探头法进行检测,目前该方法在钢桥检测的实际应用中有许多局限性.例如,由于超声探头近场区的影响,导致小厚度构件无法检测;取向不良的缺陷(其反射面不与声束垂直)反射信号无法接收.为此有学者提出一些解决方案,例如,马剑民[10]利用双晶探头衍射法检测表面开口裂纹,得到较高的检测精度;陈刚等[11]通过试验验证了相控阵技术在钢桥面板焊缝检测中的可行性;宋晓峰等[12]采用双晶聚焦探头灵敏度高、近场长度小的特点克服T形贴角焊缝处板厚过小的问题;吉伯海等[13]针对顶板U肋角焊缝处的裂纹定性检测提出了一系列检测方法,提高了反射法的检测精度.

文中参考现有检测方法,提出一种超声波双探头穿透检测技术,该技术主要为了应对钢桥面板上不良取向裂纹的深度及角度检测,尤其针对顶板U肋角焊缝处单探头法无法检测的水平向裂纹有较高的应用价值.考虑到钢桥面板上疲劳裂纹所处构造复杂性,先针对平钢板上预制的不同深度、角度的裂纹进行检测试验,验证了该方法的可行性.

1 双探头穿透检测方法

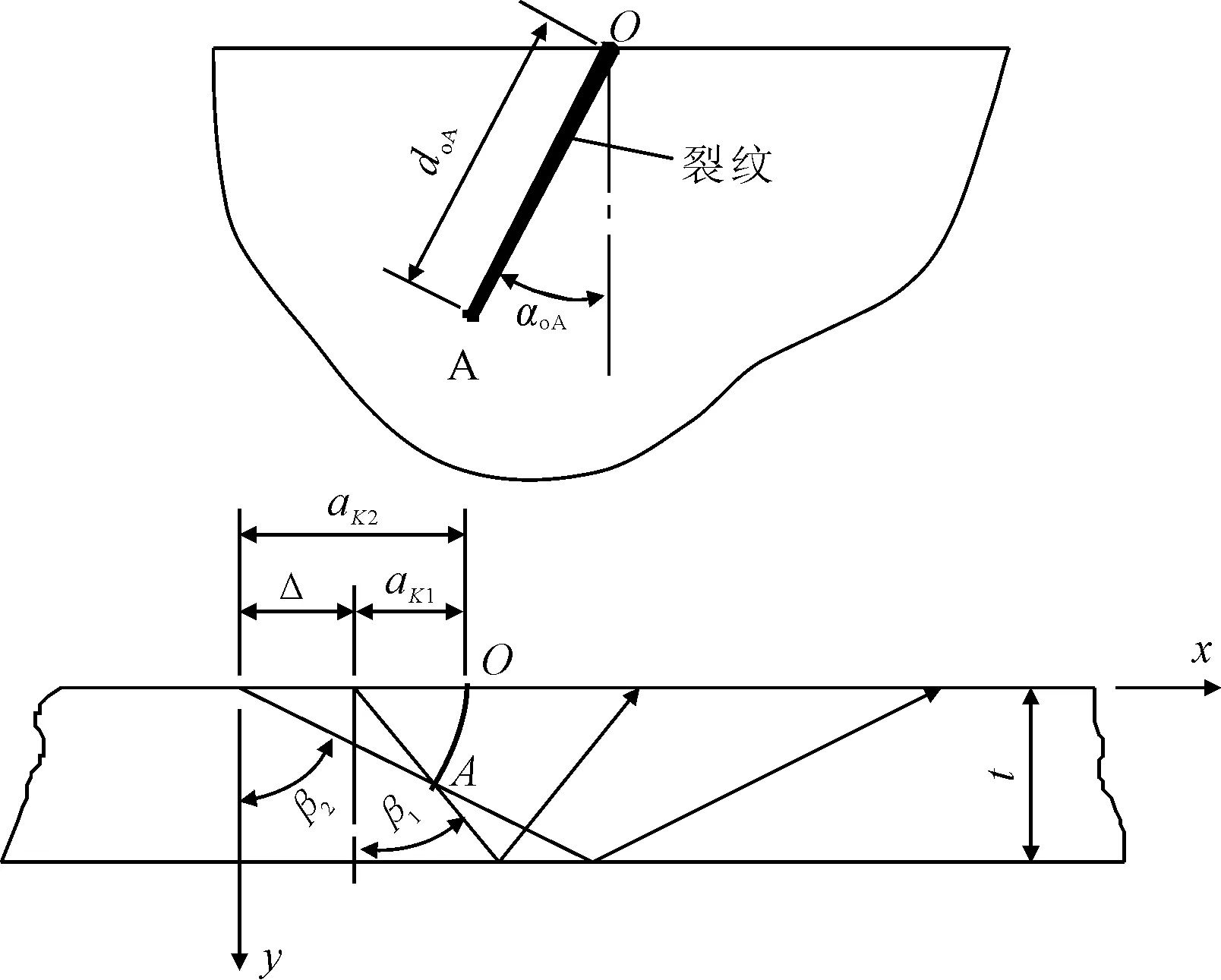

双斜探头穿透检测法使用一发一收两个斜探头,根据收到穿透声波信号的强弱来判断被检构件内部的裂纹扩展情况,见图1.

图1 双斜探头穿透法检测示意图

以平钢板为研究对象(见图1a)),在斜探头K值和钢板厚度均确定的情况下,当穿透信号波高最大时,入射点和接收点之间的距离为

L0=2tK

(1)

式中:L0为无裂纹状态穿透信号波最大时声波入射点和接收点的间距;t为钢板厚度;K为发射(接收)探头的K值.

检测时,始终保持两探头间距不变,在构件表面进行扫查,当接收到的穿透信号波高明显降低时,可以认为有缺陷遮挡了一部分超声波,同时根据表面裂纹扩展情况,将两个探头分别置于裂纹两边(跨缝),探头连线与裂纹保持垂直,并沿与裂纹垂直方向进行移动,接收到超声波能量随着超声波被裂纹遮挡部分多少的变化而变化,见图2.当超声波声束轴线[14]刚好穿过裂纹尖端时,接收到的穿透信号波高与跨该裂纹检测过程中接收到的最大波高之间存在一定比例关系.即两者比值为ωK.

(2)

式中:Ra为声束轴线穿过裂纹尖端时的穿透信号波高;Rmax为跨缝检测过程最大波高.

利用式(2)所求ωK便可以在检测中根据穿透信号波高大小及对应探头位置确定裂纹尖端的位置,从而计算出裂纹的深度、角度.

利用上述原理,分别用两组不同K值的斜探头找到裂纹尖端信号,见图3.考虑表面起裂的裂纹OA,其深度dOA以及偏角αOA可由几何关系法式(3)~ (6)计算.

图2 裂纹尖端确定基本原理及实测波形对比

图3 几何关系法确定裂纹深度、角度示意图

(3)

(4)

(5)

(6)

式中:aK1,aK1为声束轴线穿过裂纹尖端时超声波入射点至裂纹表面点的距离;β1,β2为入射声波与垂线的夹角;xO,yO,xA,yA为裂纹端点坐标,Δ为两入射点间距.

2 试验设计

2.1 试件

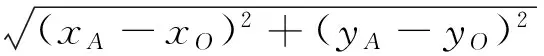

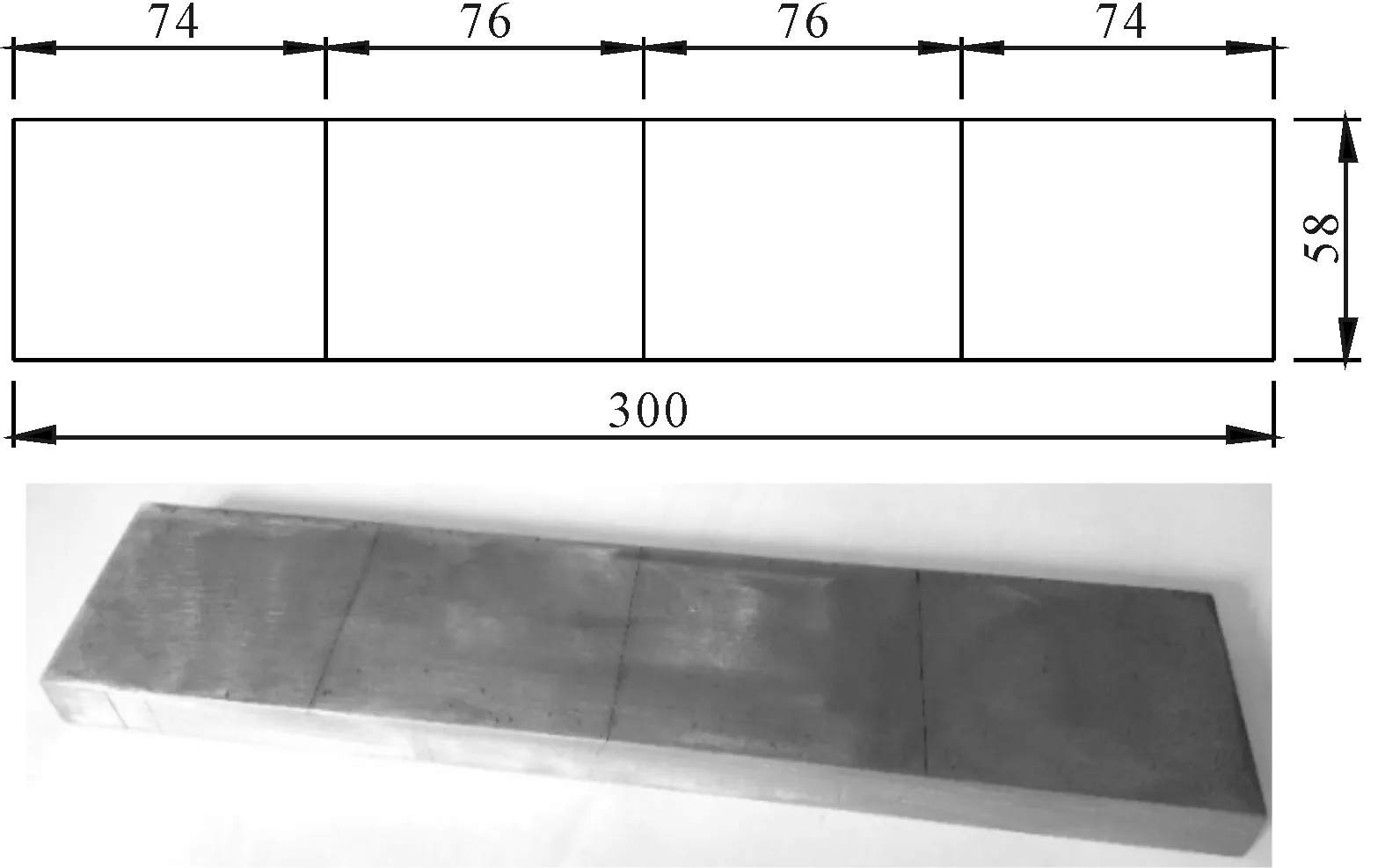

考虑到顶板U肋处构造的复杂性,先简化采用平钢板进行预制裂纹检测试验,验证双探头穿透检测法的可行性.试件材料为Q345qD钢板,厚度为16 mm,模拟国内较多采用的钢桥面板.为了模拟不同深度、角度及宽度的裂纹,采用电火花切割在钢板上进行人工裂纹加工,试件裂纹布置见图4,试件尺寸及裂纹参数见图5、表1.

图4 试件裂纹预制示意图(单位:mm)

图5 裂纹参数示意图

裂纹编号裂纹深度d/mm裂纹角度α/(°)裂纹宽度w/mm裂纹编号裂纹深度d/mm裂纹角度α/(°)裂纹宽度w/mmC-1300.2C-133300.2C-2500.2C-147300.2C-3700.2C-1511300.2C-4900.2C-163450.2C-51100.2C-177450.2C-61300.2C-1811450.2C-73100.2C-1913200.2C-87100.2C-2013100.2C-911100.2C-2113450.2C-103200.2C-2213300.2C-117200.2C-231100.15C-1211200.2C-241100.1

2.2 设备

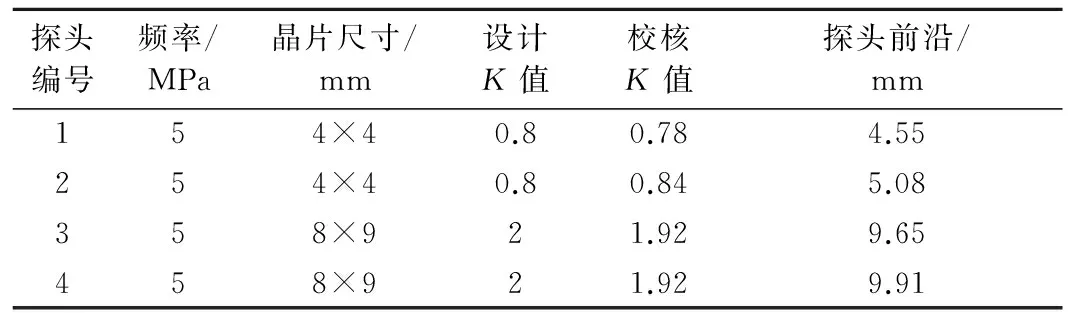

试验采用SH610数字式超声探伤仪穿透检测模式,耦合剂为CG-98型超声波探伤耦合剂,根据钢桥面板构造特点,为了覆盖角焊缝处的所有检测区域,选取0.8和2两种K值探头进行试验,检测前对探头的K值和探头前沿进行校核并记录,见表2.

表2 探头参数表

2.3 试验方法

测定ωK的值:用同K值一发一收两个斜探头,将校核的探头前沿距离标记在探头上指示入射点和接收点位置.式(1)计算出无裂纹状态下,接收到最大穿透信号波时,入射点和接收点间距L0.保持入射点与接收点间距固定为L0,以此距离为最大值,以超声波完全被遮挡(波高小于5%)时入射点距离裂纹表面距离为最小值,保持两探头连线垂直裂纹方向移动探头,按照一定等差关系从小到大依次改变入射点至裂纹表面点的距离,记录每个测点波高,用式(2)计算ωK值.见图6.每一种裂纹深度、探头K值组合,ωK取三次测定结果的平均值.

检测计算裂纹深度、角度:确定ωK值后,保持入射点与接收点间距,保持两探头连线垂直裂纹方向移动探头,跨缝扫查,找到最大波高Rmax,以此找到裂纹尖端(波高ωKRmax).利用式(3)~(6)计算得到裂纹深度及角度.

图6 双探头穿透检测跨缝最大波高

3 结果分析

3.1 ωK值测定

C-1~C-6为六条倾角α为0°,深度成等差关系的预制裂纹.当超声波声束轴线穿过裂纹尖端时,声波入射点至裂纹表面点的距离a为

a=Kd

(7)

式中:K为探头K值;d为裂纹深度.

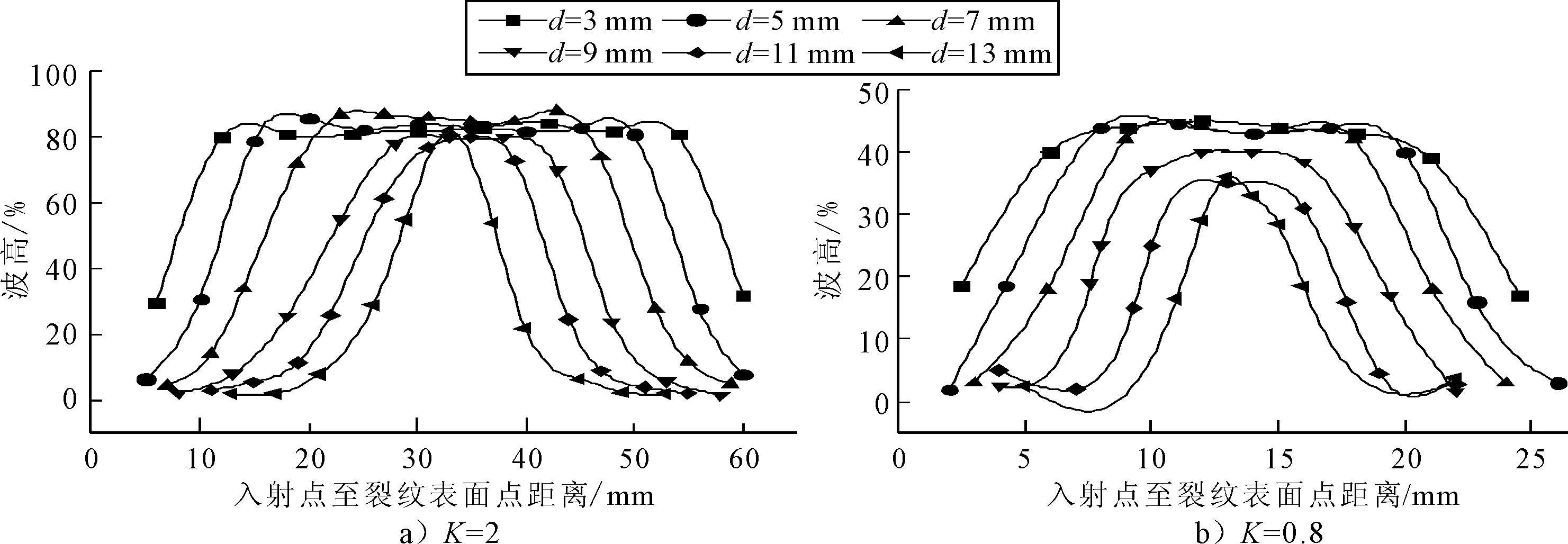

探头K值为2和0.8,增益为35 dB,以入射点至裂纹表面点距离为横坐标,示波器显示波高为纵坐标可绘制曲线图,见图7.

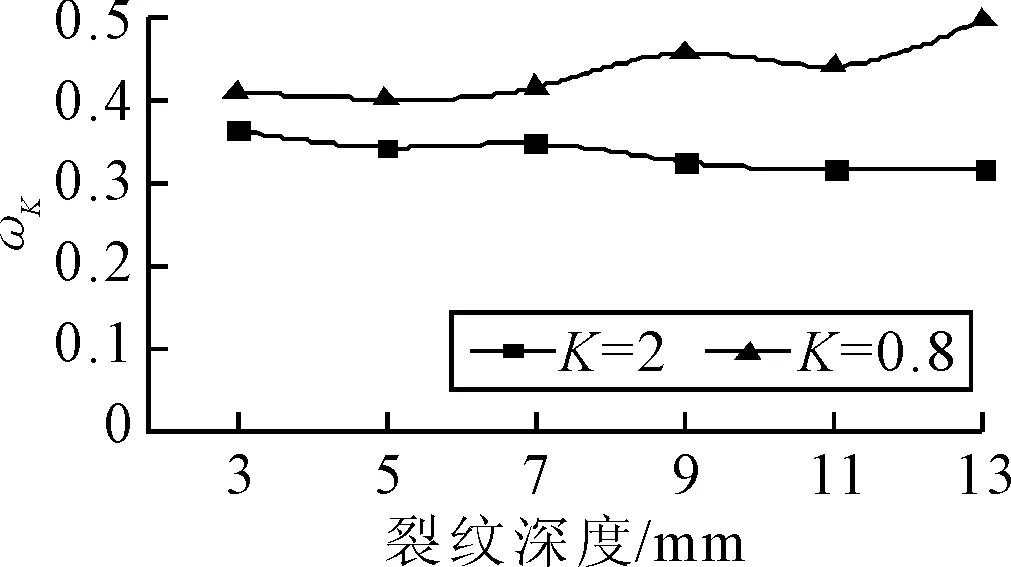

在曲线图中找出最大波高Rmax和声束轴线穿过裂纹尖端时的波高Ra,根据式(2)求出对应探头K值的ωK.为了降低误差,ωK值均取三次测量计算结果的平均值,结果列于表3.

表3 ωK值汇总表

由表3可知,探头K=2时,ωK随着裂纹深度的增加小幅度减小,平均值近似为0.3; 探头K=0.8时,ωK随着裂纹深度的增加小幅度增加,平均值近似为0.4.两种情况下,ωK随裂纹深度的变化趋势见图8.

图7 入射点位置-波高曲线图

图8 ωK随裂纹深度的变化趋势图

3.2 裂纹宽度对检测结果的影响

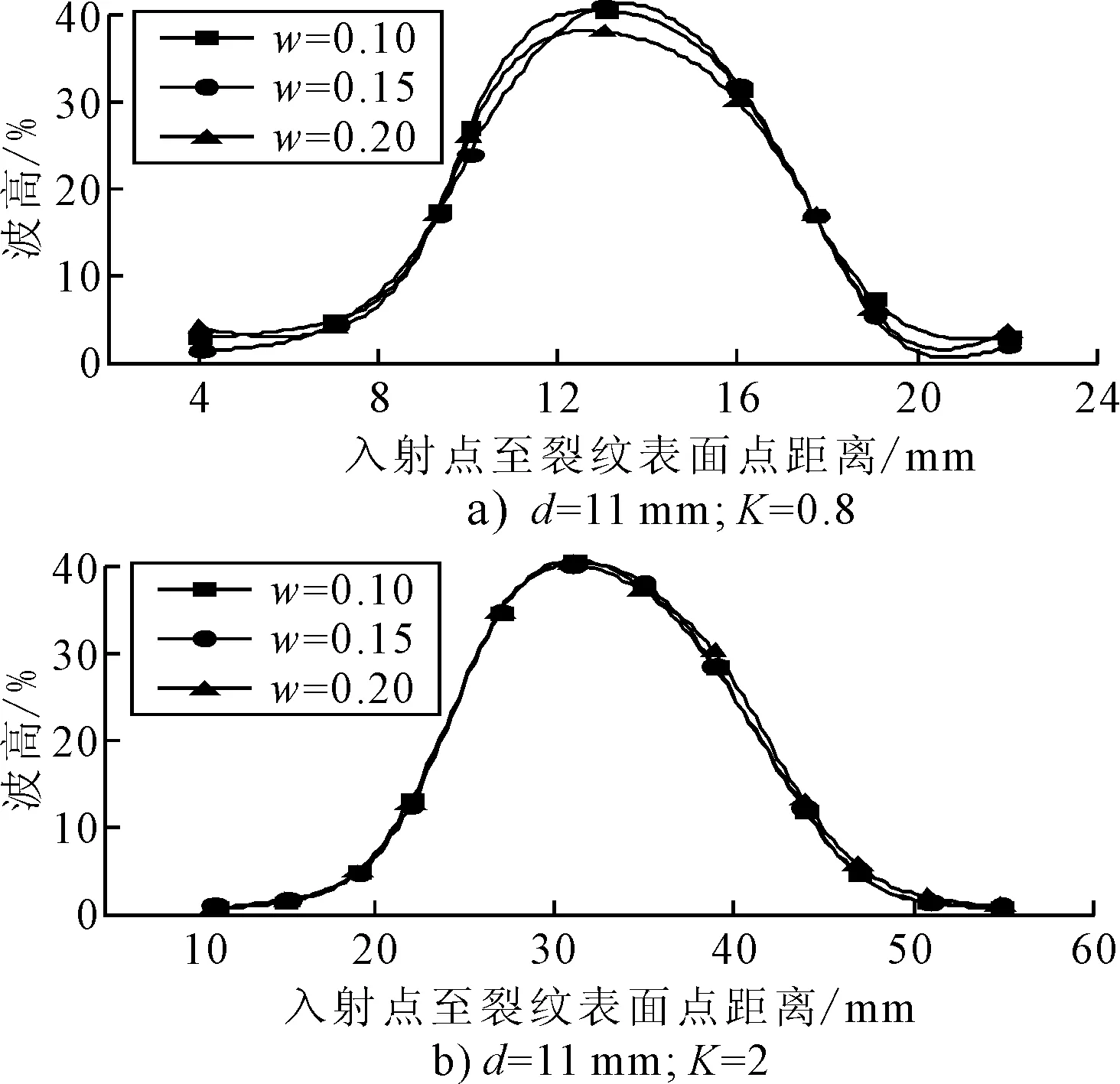

为了排除因为裂纹宽度不同而对检测结果产生的影响,分别检测相同深度不同宽度裂纹C-5(w=0.2 mm)、C-23(w=0.15 mm)和C-24(w=0.1 mm),并对比了不同宽度裂纹穿透检测结果.

图9 不同宽度裂纹入射点位置-波高曲线图对比

由图9可知,三种宽度裂纹的穿透检测入射点位置-波高曲线图基本一致,可以认为裂纹宽度对于穿透检测结果无影响.

3.3 检测结果及误差分析

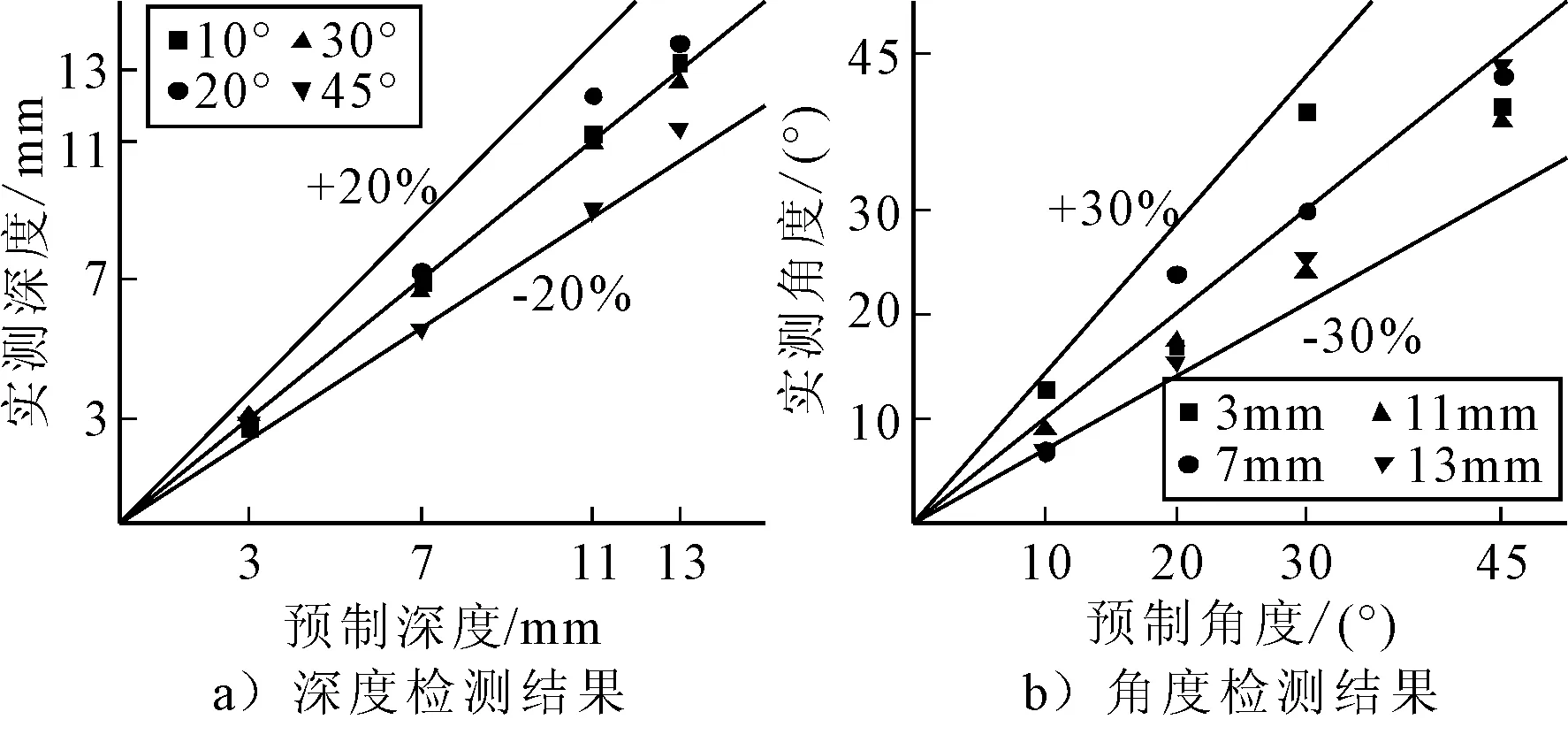

为了简化检测方法,分别采用两种K值下ωK的平均值作为其对应的标准值,该值与最大波高的乘积作为确定裂纹尖端的特征波高.利用该值对C-7~C-22号裂纹进行检测,并通过式(3)~(6)计算出各条裂纹的深度及角度,结果见图10.

图10 检测结果及误差分布示意图

由图10可知,双探头穿透检测法针对裂纹深度和角度检测结果具有较高的准确性.对于深度检测,仅有偏角为45°的几条裂纹误差接近20%,其余皆在10%以内;对于裂纹偏角检测,相对误差都在30%以内.考虑绝对误差大小,深度检测都控制在2 mm以内,角度检测都控制在10°以内,在实际检测应用中,精度较好.

从误差较大的几条裂纹特征可以推测,对于深度较小的裂纹(d=3 mm),声波入射点过于靠近裂纹,声束扩散较小,即使是探头微小都会对声波被遮挡部分的比例产生巨大影响,这可能是造成误差较大的原因.对于偏角与探头入射声波偏角近似的裂纹(α=30°或45°),裂纹与入射声波近乎平行,同样会影响穿透检测的精度.

4 结 论

1) 利用一发一收双探头检测16 mm厚钢板,裂纹尖端波高与跨缝检测最大波高之比ωK:探头K值为2时取为0.3;探头K值为0.8时取为0.4.

2) 超声双探头穿透检测法利用ωK和几何关系检测裂纹深度和角度.经过试验验证,深度检测误差结果具有较高的精度,深度检测误差在13%以内,角度检测误差在20%以内.

3) 被检测裂纹宽度对双斜探头超声穿透法检测结果的影响可以忽略不计,裂纹埋深浅、偏角接近声波入射角会降低穿透法检测精度.

[1] 姜竹生,瞿涛,吕磊,等.钢箱梁典型病害分析及其检测与维护技术研究[J].防灾减灾工程学报,2011,31(5):572-577.

[2] 曾勇,向中富,于福,等.大跨度悬索桥钢加劲梁典型病害及维修策略[J].重庆交通大学学报(自然科学版),2012,31(增刊1):700-703.

[3] 罗旭辉.钢箱梁U肋角焊缝的超声波探伤[J].广州建筑,2002(3):41-43.

[4] 中华人民共和国建设部.钢结构超声波探伤及质量分级法:JG/T 203-2007[S].北京:中国标准出版社,2007.

[5] 曾志斌.正交异性钢桥面板典型疲劳裂纹分类及其原因分析[J].钢结构,2011,26(2):9-15.

[6] 高翔.公路钢桥焊缝超声波检测标准研究[D].西安:长安大学,2012.

[7] 彭善柏,段晓华,戴建明.超声检测技术在钢箱梁焊缝检验中的应用[C].中国钢结构协会钢结构焊接协会2000年学术年会,北京,2000.

[8] 倪振新.钢箱梁桥焊缝的超声波探伤[J].无损检测,2008,30(7):260-261.

[9] 孙智峰,邬晓光,赵士良.公路钢桥设计荷载超声波焊缝检测标准研究[J].无损探伤,2013,37(2):25-28.

[10] 马剑民.金属部件表面开口裂纹深度超声测量[C].陕西省无损检测年会陕西省机械工程学会无损检测分会,宝鸡,2004.

[11] 陈刚,吴开斌.用超声波相控阵检测钢箱梁桥面板U肋角焊缝熔深的试验研究[J].建设科技,2013(8):96-99.

[12] 宋晓峰,朱爱希,徐敬岗,等.钢结构T型贴角焊缝的超声波探伤[J].无损检测,2010,32(1):68-71.

[13] 吉伯海,袁周致远,傅中秋,等.钢箱梁疲劳裂纹特征超声波检测方法试验研究[J].中南大学学报(自然科学版),2016,47(6):2023-2029.

[14] 全国无损检测标准化技术委员会.无损检测术语超声检测:GBT 12604.1-2005[S].北京:中国标准出版社,2005.

Ultrasonic Testing Method Research on Fatigue Cracks in Steel Bridge Decks Based on Penetration Method

WANGJiexiuJIBohaiYUANZHOUZhiyuanFUZhongqiu

(CollegeofCivilandTransportationEngineering,HohaiUniversity,Nanjing210098,China)

Ultrasonic testing for the depth and angle of fatigue cracks in steel bridge decks was studied by prefabricated crack specimens. The double probe penetrating detection technique, which identifies crack tip signal by using the ratio (ωK) of crack tip signal to maximum transmission signal and calculates the depth and angle of crack by the geometric relationship, was proposed. According to the theoretical calculation and the detection test results of flat steel plate with prefabricated crack, the correspondingωKvalues under two kinds ofKvalue probe were determined in the test of 16 mm steel plate. And the feasibility of this method, the error of test results and the influence of crack width on the results were analyzed. The results show that, for 16mm steel plates, theωKvalues are 0.3 (K=2) and 0.4 (K=0.8). The testing method for the detection of crack depth and angle has better accuracy and the test results is not affected by crack width.

steel bridge deck; fatigue; ultrasonic testing; double probe technique; penetration method

U411

10.3963/j.issn.2095-3844.2017.06.027

2017-10-25

王介修(1992—):男,硕士生,主要研究领域为桥梁与隧道工程

*国家自然科学基金面上项目(51478163)、2017年江苏省交通运输科技与成果转化项目资助