流化床反应器内活性焦流动特性的模拟研究

何燕,吴龚鹏,陈伟

(青岛科技大学机电工程学院,山东 青岛 266061)

流化床反应器内活性焦流动特性的模拟研究

何燕,吴龚鹏,陈伟*

(青岛科技大学机电工程学院,山东 青岛 266061)

本文基于双流体模型,对二维流化床反应器内活性焦在不同操作条件下的流体动力学特性进行了数值模拟研究。模拟结果发现,低气速高进料量条件下的管内压降最大,反应器内压降随管内固相容积份额的增加而增加。活性焦在反应器内的轴向固含率呈现出下浓上稀分布,证明了流化床内固相分布的不均匀特性。颗粒轴向平均速度受表观气速影响较大,流化床底部的颗粒速度较低,在气体夹带作用下沿床高方向逐渐增大。因此,设置合理的操作参数(表观气速和固体循环量),对提高流化床内的气固反应效率具有重要意义。

流化床;活性焦;数值模拟;干法脱硫

循环流化床作为一种高效反应器,因其具有较高的传质传热等特点,自出现以来一直备受关注[1]。经过几十年的发展,循环流化床技术已经广泛应用于催化裂化[2-4]、煤燃烧和气化[5-6]、生物质气化[7]等诸多领域,并且在工业生产中占据着非常重要的地位。面对当前日益恶化的空气污染状况,净化燃煤电厂烟气成为一种减少空气污染的有效途径,循环流化床技术被应用于其中。

硫氧化物是烟气中的主要污染物之一,当其被大量排放到大气中时会形成酸雨,造成大面积腐蚀,对生态环境及生产、生活产生严重影响。传统的湿法脱硫技术因脱硫效率高、技术成熟等优点被广泛应用于大中型电厂,取得了不错的效果。但是,其耗水量大、脱硫副产物难处理、成本高等缺点也限制了该技术的进一步应用,对于干旱缺水地区,这些问题更加突出[8]。因此,烟气循环流化床干法脱硫技术应运而生。活性焦干法脱硫技术具有脱硫反应温度低、不消耗水资源、脱硫副产物为高价值产品等优点,引起了国内外的广泛关注[9]。相较于固定床和移动床活性焦脱硫工艺,基于流化床技术的流态化反应器可以使烟气与活性焦更好接触,从而提高活性焦的吸附容量。山东大学马春元教授课题组已经开展了流化床反应器活性焦干法脱硫的相关工作,并初步证明了该技术的可行性[10]。

需要指出的是,活性焦流态化吸附脱硫技术尚不成熟,如何进一步提高脱硫吸附效率是当前研究工作的重点。由于流化床内气固两相流动极其复杂且受到实验装置和测量方法的限制,数值模拟作为研究气固两相流动的一种有效方法得到了广泛应用。根据对离散相处理方法的不同,用于数值模拟的多相流模型可分为欧拉双流体模型和拉格朗日颗粒轨道模型。双流体模型只需要消耗相对较小的计算机资源就可以得到比较可靠的模拟结果,被研究者广泛使用。

由于对流化床内活性焦流动行为的模拟鲜有报道,本文采用欧拉双流体模型,在气相 k-ε湍流模型和颗粒动力学模型基础上,考虑气相对固体颗粒的曳力作用,对活性焦在流化床内的流体动力学特性进行了模拟研究。

1 计算模型

1.1 几何模型和网格划分

本文基于二维模型进行模拟,模型只包含了循环流化床提升管段部分。模拟过程中,气相以一定的速度从流化床底部进入,固相以一定的速度和浓度从管底部一侧进入管内,在气相输送作用下气固两相发生强烈混合并从流化床顶部流出,建立的二维几何模型及划分的网格如图1所示。

网格划分对数值解的收敛性和准确性有重要影响。为了能够较为准确地模拟气固两相流体动力学特征,一般将网格大小控制在粒径的10~100倍为宜[11]。综合考虑计算时间和计算精度,网格的单元尺寸选择为2.5 mm,采用四边形结构网格类型,对几何模型划分网格。

图1 二维几何模型及网格图Fig.1 2D geometry model and mesh graph

1.2 理论模型

模拟中选用带有标准壁面函数的k-ε湍流模型来描述气相流动的湍流特性,采用欧拉颗粒流模型来描述颗粒相的运动。气固两相之间的动量传递主要是通过曳力实现的,之前文献中已经给出多种理论计算模型,由于本文模拟工况属于密相流动,稀相流动曳力模型已不适用,因此选用能够计算密相流动条件下气固之间相互作用的Gidaspow曳力模型,Gidaspow曳力模型被许多研究者证明具有较高的准确性,所以本文选用该模型计算曳力系数。相关理论控制方程总结如下:

连续性方程:

(1)

(2)

动量方程:

(3)

(4)

湍流控制方程:

(5)

(6)

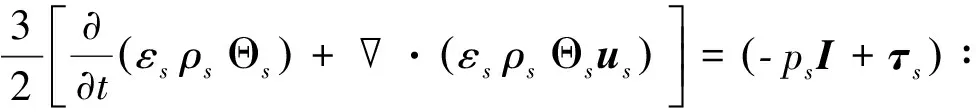

颗粒拟温度控制方程:

(7)

曳力系数计算公式:

(8)

(9)

1.3 边界条件和求解设置

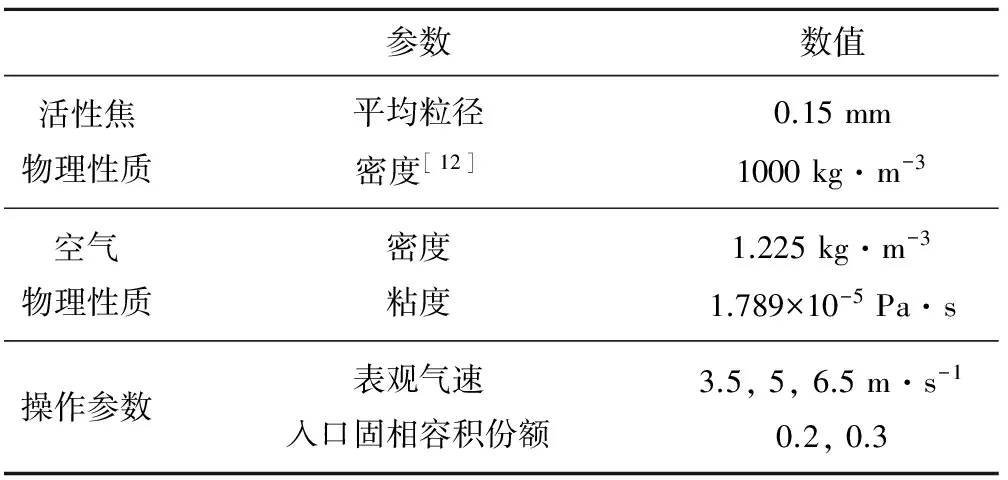

表1 床料物性及操作参数

设置合理的边界条件可以加速收敛及提高模拟准确性。空气入口处设置为速度入口边界条件,活性焦入口通过设置颗粒速度和浓度控制颗粒循环流量,流化床出口处采用压力出口,壁面采用无滑移边界条件,初始状态下管内固相容积份额为零。模拟过程中的物料性质和模拟工况列在表1中,其中,入口固相容积份额是根据给定的颗粒循环量及固相入口处的风速计算出来的。

压力-速度耦合采用SIMPLE算法,动量方程和固相体积份额方程分别用二阶迎风格式和QUICK格式进行离散求解,收敛残差值设置为10-4。时间步长设定为0.000 1 s,数据记录点分别设为距离颗粒入口0.06 、0.3 、1.2 、2.2 、3.2 、4.1、4.6 、4.9 m的位置上,为了消除模拟初始阶段的影响,模拟数据采用5~10 s的平均值。

2 模拟结果分析

2.1 气固流动混合分布

图2 入口容积份额为0.3时不同风速下的固相分布云图Fig.2 Contour plots of solid phase distribution under different gas velocity with the same inlet solid volume fraction of 0.3

图2a是在固相入口容积份额为0.3条件下,风速大小为3 m/s时随时间变化的气固两相分布云图。其中,红色表示颗粒浓度高而蓝色意味着颗粒浓度低。从图中可以看出,活性焦从入口处进入管内后在空气携带作用下迅速向上运动,气固混合强烈,呈现出明显的湍动特征,随着时间增加管内活性焦浓度逐渐增大并达到相对稳定的状态。由于风速偏低,大量活性焦颗粒进入管内后不能被及时带出,导致管内颗粒浓度整体较大,出现一定程度的贴壁行为。沿流化床高度方向,活性焦分布并不均匀,出现明显的团聚特征,在上升过程中返混较为严重,以致出现局部浓度高的现象。

相较于3 m/s的情况,图2b中风速大小为6.5 m/s时管内颗粒呈现出明显的下浓上稀分布特征,风速较大使得颗粒停留时间变短,管内固相容积份额变小,大的颗粒团聚变成更加分散的小颗粒团簇,形成了快速流态化的流动状态。由于空气流速变大,靠近颗粒入口处贴壁现象更加明显,同时,可以观察到边壁处固体颗粒浓度高、中心处颗粒浓度稀的环核型分布特征。

2.2 压力分布

图3 风速和入口固相容积份额对流化床中压力分布的影响Fig.3 Impact of gas velocity and inlet solid volume fraction on pressure distribution of fluidized bed

图3表示了管内压力沿高度方向的变化趋势。从图3a中可以看到压力值随高度的增加逐渐降低,在靠近颗粒入口位置上的压降明显比靠近出口处的压降大,这是因为流化床底部颗粒浓度大,从而导致空气阻力增加。在同一高度截面上,压力值随风速增大依次变小,且各工况下的压力差值在流化床底部达到最大而在出口处接近于零。可以看出固体颗粒循环量对管内压降影响是很大的,风速为3.5 m/s的工况下管内固相浓度较高,空气夹带颗粒向上运动的过程中阻力增大,总压降也是最大的;而对于风速为6.5 m/s的情况,空气受到的阻力较小,所以总压降也是三种工况中最低的。

图3b中,压力值沿高度方向的变化趋势相对陡峭,即单位高度上的压降变大。由于固相入口处颗粒容积份额增加,不同表观气速下的管内总压降相对于容积份额为0.2的情况均增大,其中气速为3.5 m/s时的压降增值最大。由此可以得出,在通过增加管内颗粒浓度的方法来提高气固反应效率时,应该兼顾固相浓度增大会导致管内压阻增加这一影响因素。

2.3 颗粒浓度分布

图4 风速和入口固相容积份额对流化床中固相浓度分布的影响Fig.4 Impact of gas velocity and inlet solid volume fraction on solid concentration distribution of fluidized bed

图4是不同工况下管内轴向颗粒浓度分布的模拟结果。从图4a中可以看到,管内整体固相容积份额随表观气速的增大而减小。此外,沿轴向方向颗粒浓度分布很不均匀,在流化床底部是浓相状态而在上部则是稀相状态,呈现典型的下浓上稀非均相分布;且这种固相分布特征随表观气速的增大而变得明显,这是因为表观气速增大,堆积在入口处的颗粒在气流作用下加速过程所需要距离缩短造成的。同时可以看出表观气速对底部入口段的固含率影响较大而对顶部区域的固含率影响较小,这可能与流化床上部处于快速流态化的状态有关。

在图4b中,由于颗粒循环量的增加,管内整体固相容积份额增大,沿轴向的固相浓度分布趋于均匀,这是因为管内颗粒浓度增加,颗粒在入口附近大量堆积使得底部固相浓度趋于饱和状态,浓相高度增加,同时气固两相间的动量传递程度增加,造成上部颗粒返混停留时间延长,从而导致底部和顶部的颗粒浓度差距减弱。在较高颗粒循环率条件下,随表观气速增大,沿轴向的固含率变化减小;而在3.5 m/s工况下,轴向固相分布整体均匀,这是因为颗粒在管内的运动呈现湍动状态,气流刚好能够将颗粒带出管内,使得颗粒在管顶部大量团聚。上述现象也印证了Bi等[13]提出的高密度循环流化床的特征,即增加固体循环量和表观气速有助于改善颗粒浓度分布的均匀性。

2.4 颗粒速度分布

图5 风速和入口固相容积份额对流化床中颗粒轴向速度分布的影响Fig.5 Impact of gas velocity and inlet solid volume fraction on particle axial velocity distribution of fluidized bed

图5是不同截面上颗粒轴向平均速度的分布情况。可以看到,颗粒轴向速度分布并不均匀,这意味着速度与浓度分布有密切的相关性。颗粒在流化床底部的速度较低,沿高度方向逐渐增大直至相对平稳。因此我们可以将颗粒沿轴向的速度大致分为三个区域,即底部的加速区域、中间段的过渡区以及顶部的平稳区域。在底部的加速段内,颗粒进入管内后在气流的夹带作用下通过动量传递瞬间加速获得一向上的初速度,接着在上升过程中颗粒速度继续增加,到达流化床上部时颗粒流动得到了充分发展,颗粒速度的变化幅度趋于平缓。

在同一表观气速下,随着颗粒循环量的增加,颗粒轴向速度分布的不均匀性增加,这表明在高循环量条件下管内颗粒达到充分发展流动所需要的距离增大,这主要是由高浓度的颗粒减弱了气固之间的作用力,颗粒向上运动的加速度变小造成的。同时颗粒速度具有一定的波动,这说明循环量增大使得管内颗粒在运动过程中的碰撞和团聚行为加剧。在图5b中,风速为3.5 m/s和5.0 m/s时,管内颗粒量增加导致上升过程中受到空气的曳力作用减小,出现聚团返混行为,以致在流化床顶部的速度变小。对于同一颗粒循环量,随着表观气速的增大,颗粒速度大小也整体提高,这是因为表观气速增加,气流携带颗粒能力增强,颗粒团聚作用减弱,从而获得更大的能量向上加速运动。

3 结论

本文采用双流模型,通过数值模拟的方法考察了流化床反应器内活性焦颗粒在不同操作条件下的流动特征,得出以下结论:

(1)活性焦颗粒在管内运动时,在轴向上呈现出明显上稀下浓的指数分布,在径向上呈现一定的边壁浓中间稀的环核结构流型。

(2)管内压降代表着流态化过程中的能耗大小,流化床内总压降随着颗粒循环量的增加而增大,因此,简单地通过增大物料循环量的途径来提高反应强度是不可行的。

(3)颗粒循环量和表观气速作为流化床反应器非常关键的操作参数,对截面上颗粒的浓度和平均轴向速度均有较大的影响。管内整体固相容积份额随着颗粒循环量的增大而增大,随着表观气速的增大而减小;轴向平均速度随着颗粒循环量的增大而减小,随表观气速的增大而增大。

(4)颗粒轴向速度和浓度存在一定的相关性。颗粒速度增加,停留时间变短,会造成管内的固相容积份额变小;颗粒浓度增加,返混和团聚特性明显,造成颗粒轴向平均速度变小。

(5)颗粒速度和浓度是描述流化床内气固两相流动过程的重要参数,对气固接触反应效率起着重要作用,所以,通过合理调节流化床反应器的操作参数,改善流化床内气固两相分布,对提高活性焦脱硫效率具有重要意义。

[1]郭慕孙. 流态化手册[M]. 北京: 化学工业出版社, 2008.

[2]CHANG J, CAI W, ZHANG K, et al. Computational investigation of the hydrodynamics, heat transfer and kinetic reaction in an FCC gasoline riser[J]. Chemical Engineering Science, 2014, 111(8):170-179.

[3]HE P, ZHU C, HO T C. A two-zone model for fluid catalytic cracking riser with multiple feed injectors[J]. Aiche Journal, 2015, 61(2):610-619.

[4]CONTRACTOR R M, GARNETT D I, HOROWITZ H S, et al. A new commercial scale process for n-butane oxidation to maleic anhydride using a circulating fluidized bed reactor[J]. Studies in Surface Science & Catalysis, 1994, 82:233-242.

[5]BI X T, LIU X. High density and high solids flux CFB risers for steam gasification of solids fuels[J]. Fuel Processing Technology, 2010, 91(8):915-920.

[6]王小芳, 金保升, 钟文琪. 高通量循环流化床上升管气固流动特性实验研究[J]. 中国电机工程学报, 2009, 29(17):27-31.

[7]WU J, XU B, LOU Z, et al. Performance analysis of a biomass circulating fluidized bed gasifier[J]. Biomass & Bioenergy, 1992, 3(2):105-110.

[8]陈俩, 石洪, 张莹. 烟气循环流化床(CFB-FGD)干法脱硫优化调整[J]. 四川环境, 2013, 32(5):108-112.

[9]尹正明, 李紫龙, 史旭. 活性焦脱硫技术应用现状与技术经济性分析[J]. 中国资源综合利用, 2011, 29(8):31-34.

[10]ZHANG LQ, CUI L, LI B, et al. Experimental study of SO2removal by powder activated carbon in fluidized bed reactor[C],∥2010 Asia-Pacific Power and Energy Engineering Conference.[S.1.] IEEE, 2010.

[11]LI T W, GEL A, PANNALA S, et al. CFD simulations of circulating fluidized bed risers, part I: Grid study[J]. Powder Technology, 2014, 254:170-180.

[12]刘增辉. 烟气脱硫脱硝集成技术工艺分析及试验[D]. 天津:天津大学, 2007.

[13]BI H, ZHU J. Static instability analysis of circulating fluidized beds and concept of high-density risers[J]. Aiche Journal, 1993, 39(8):1272-1280.

Simulationstudyonhydrodynamicsofactivatedcokeinfluidizedbedreactor

HEYan,WUGong-peng,CHENWei*

(CollegeofElectromechanicalEngineering,QingdaoUniversityofScienceandTechnology,Qingdao266061China)

∶The numerical simulation was employed to investigate hydrodynamics of activated coke of two-dimension fluidized bed under different operation conditions, based on the two-fluid model. Results show that the pressure drop of fluidized bed is up to maximum with low gas velocity and high solid flux, and it increases gradually with the increase of solid volume fraction. Axial solid concentration of activated coke at the bottom of fluidized bed is denser than that at the top, which verifies the heterogeneous distribution of particles. Axial averaged velocity of particles is easily subject to gas velocity, which is low at the bottom of fluidized bed and increases with the increase of bed height due to gas entrainment. Therefore, reasonable operation conditions (such as gas velocity and solid circulating flux) are significant for improving gas-solid reaction efficiency of fluidized bed.

∶fluidized bed; activated coke; numerical simulation; dry desulfurization

10.3976/j.issn.1002-4026.2017.06.010

2017-08-15

国家重点研发计划课题(2017YFB0602901-4)

何燕(1973—),女,教授,博导,研究方向为烟气污染物源头治理。

*通信作者,陈伟。E-mail:cw_19344616@aliyun.com

TK09

A

1002-4026(2017)06-0058-07