变速器检测线管理控制系统的设计与实现

常 凯,郑德超,尹 健,邢 运

(中国科学院 沈阳自动化研究所,沈阳 110016)

变速器检测线管理控制系统的设计与实现

常 凯,郑德超,尹 健,邢 运

(中国科学院 沈阳自动化研究所,沈阳 110016)

该文介绍了一种变速器检测线管理控制系统。检测设备基于PLC逻辑控制,利用工业以太网通过OPC接口与管理系统进行数据交换,实现了管控一体化。一些检测关键工位配置自动读码器,可将变速器检测数据和对应编码上传数据库存档。管理系统可实现检测计划的下达、产品检测档案的建立和设备状态的反馈,提高了车间信息化水平和管理的效率。关键词:管理控制系统;变速器检测线;读码器;可编程逻辑控制器

汽车变速器出厂前的测试,是对变速器各个性能指标按照一定工艺要求进行流水检测的过程。由于产品质量对于企业的信誉至关重要,因此变速器出厂前的测试在整个生产过程中非常重要[1]。传统的变速器检测线由于人工参与较多,自动化程度偏低,检测管理不集中统一,无法掌握变速器测试的过程数据信息,难以实现产品质量的追溯以帮助工艺人员发现变速器装配工艺或零部件的某些缺陷[2]。在此,以华晨动力机械有限公司某变速器检测线项目为例,介绍一种变速器出厂前的检测线系统,由此实现自动化测试过程、检测集中管理和变速器检测档案的建立。

1 检测线布局和管理控制系统设计目标

1.1 工艺布局

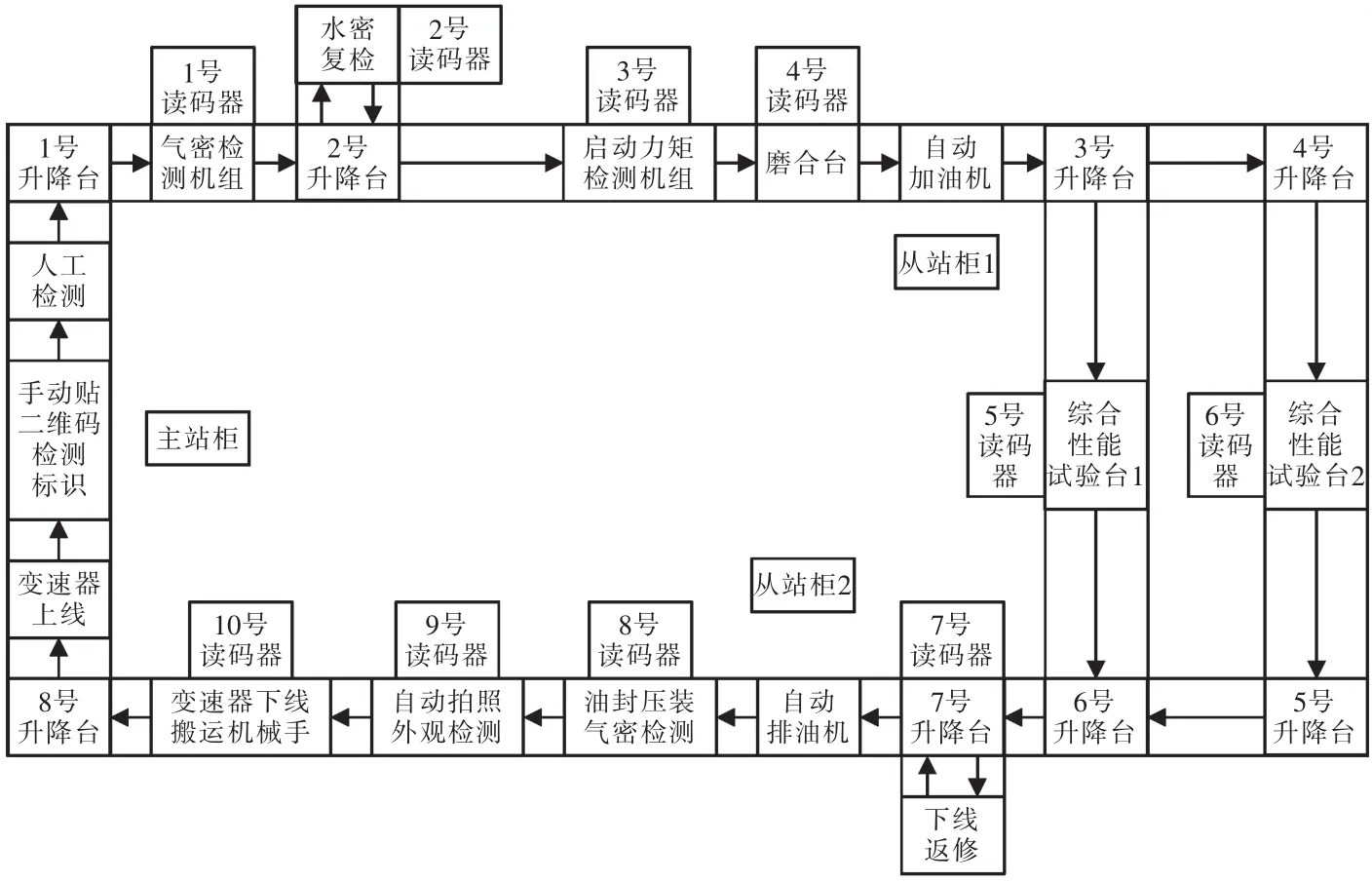

华晨动力机械有限公司某变速器主检测线,呈环形、总长度约百米,设有10台变速器性能自动检测设备,如图1所示。上、下方的2个岔道分别为气密测试不合格水密复检上下线通道和试验台测试不合格上下线返修通道。

图1 检测线工艺布局Fig.1 Process layout of test line

1.2 管理控制系统的设计目标

根据技术协议,检测线及设备的管控系统应实现以下具体功能:

(1)检测线体与检测设备的自动化运行;

(2)实时监控每个检测工位设备的运行状态并上传管理系统;

(3)变速器检测计划的集中下达和统一管理;

(4)建立产品检测档案,通过变速器上的二维码追溯每个变速器性能测试的关键数据等信息。

2 管理控制系统的设计与实现

2.1 检测线控制系统的设计

采用工业以太网作为控制系统网络连接的硬件平台,实现检测线PLC与线上各个检测设备PLC之间的数据传输。

检测线采用主控PLC西门子的1513-1PN和2个分布式从站模块ET 200SP,模块分3个区域接收I/O信号。检测线上的10台设备均采用西门子S7-1200系列PLC作为智能从站,分别编程控制10个测试过程的逻辑动作。所有设备的PLC经过交换机与检测线主控PLC的以太网口相连,通过Profinet总线协议进行实时数据传输,实现每个检测工位设备变速器就位、启动检测过程、完成校检过程、变速器放行过程的全自动化。

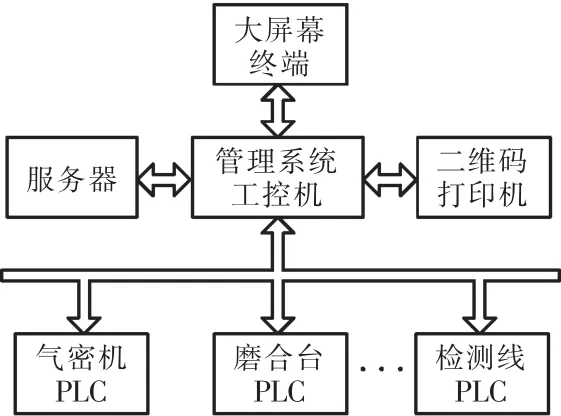

为实现对检测工位关键数据自动采集和变速器自身二维编码的绑定,方便后期的质量追溯,在这些工位配置了自动二维码读码器。每个读码器都带有工业以太网的接口,可连接到该检测工位设备PLC的以太网接口上,通过Profinet总线协议进行读写数据的编程[3]。例如,在气密检测机组工位,通过编程可将测试变速器的二维码编码和该变速器泄漏量等参数,保存到PLC相应地址中供管理系统读取,整个过程无需人工操作。至此,所建立的控制系统网络如图2所示。

图2 控制系统网络Fig.2 Network diagram of control system

2.2 检测线管理系统的设计

为实现系统的设计目标,以工控机为核心组建管理系统的硬件平台,如图3所示。

工控机与二维码打印机可通过以太网实现数据交互。通过编写程序实现的客户端软件,检测管理人员可分别下达检测计划的初始流水号信息到二维码打印机中。每个待测变速器到达贴码工位,打印机自动执行打印工作1次,流水号自动加1,为每个变速器生成唯一的二维码检测标识。

工控机平台可通过OPC接口与每个设备的PLC进行数据交换,因此管理系统也能够实时掌握检测线每个工位的检测信息,并将这些实时信息如设备急停、超时报警,以及检测下线的变速器数量等生产信息都统一显示到大屏幕上,使车间管理高效灵活。

工控机管理系统客户端,可实时读取每台检测设备PLC上的变速器二维码编号和相关的检测参数记录,并存储到服务器数据库中。如果需要查看某变速器的检测记录时,可在管理系统客户端输入相关批次变速器的检测时间或二维码号即可调出相应的信息。

图3 管理系统的硬件结构Fig.3 Hardware structure of management system

2.3 管理系统与控制系统实现

系统的基本控制方案确定后,在西门子博图软件中进行编程。检测线PLC编程主要控制线体每个检测工位挡停器的升降,辊道电机的启停、和转角升降台的动作,实现变速器托盘的循环流动的功能。

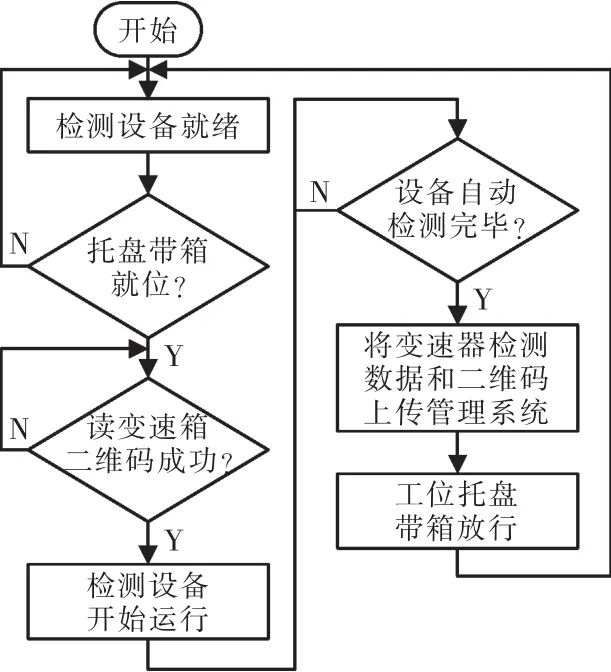

检测设备PLC程序由主要由检测运行模块、设备状态模块、设备通讯模块和读码器模块构成。检测运行模块包括了设备对变速器检测的所有运行的逻辑动作。设备状态模块可将设备报警、运行超时,每个变速器检测过程是否异常等信号写到对应地址中上传给管理系统。设备通讯模块负责接收检测线的工作状态字,并向其传送设备运行的控制字,实现该工位设备自动启动和托盘的放行。读码器模块可通过总线读取正在该工位检测变速箱二维码编号,待测试完成后连同该工位的相关检测数据一并上传到管理系统中。图4所示为每个自动检测设备程序基本流程。

为了在工控机平台通过OPC接口实现对设备PLC数据采集,在工控机操作系统中装入了驱动程序SIMATIC NET,并且把在博图组态的所有设备的OPC应用程序和整个连接下载到工控机OPC服务器中,实现整个网络接口的互通[4]。

图4 检测设备程序基本流程Fig.4 Basic flow chart of test equipment program

在软件设计方面,采用C#语言编写工控机客户端程序,SQL Sever 2008数据库存储变速器的检测数据[5]。管理系统的整个程序包括数据采集、过程监控、检测管理和质量管理4个功能模块。数据采集模块负责通过OPC接口采集包括关键检测数据信息如气密泄漏量、启动力矩和加载测试噪音等,并将这些信息对应该变速器二维码编号存储到数据库中[6]。过程监控模块可将每个检测设备运行状态和计划检测变速器及实际下线数量等信息反馈到客户端和大屏幕等终端。检测管理模块负责设置检测计划并将其流水号信息将其传送到条码打印机,图5为管理系统客户端检测计划设置界面。质量管理模块可通过检测数据形成变速器的质量信息,并形成产品档案和报表等功能。

图5 检测计划操作界面Fig.5 Operation interface of test plan

3 结语

本文介绍了一种变速器性能检测线管理和控制系统设计方式。系统通过网络化的信息整合可实现变速器检测线的管控一体化,提高了车间信息化的水平和管理的效率。目前,该系统已在华晨汽车某变速器检测中投入使用,日检测变速器200余台,为企业创造了良好的经济效益。

[1] 赵肖楠,赵晶,宋林森.应用改进型遗传算法解决特殊约束的装配线平衡问题[J].制造业自动化,2014,36(4):39-42.

[2] 褚金钱,孔美静,李国兴,等.汽车自动驾驶机器人变速杆操纵机械手的设计与控制[J].机械管理开发,2010,25(2):41-42.

[3] 崔坚,张春,赵欣.西门子工业自动化技术丛书:TIA博途软件——STEP7 V11编程指南[M].北京:机械工业出版社,2012.

[4] 张晗,陈卫东,王景川.多机器人探索系统的人机共享控制[J].机器人,2015,37(1):17-24.

[5] 刘基林.Visual C#2008宝典[M].北京:电子工业出版社,2008.

[6] 陆成刚,陈书宏,陈平.汽车变速器装配生产线监控系统的设计[J].仪器仪表学报,2009,30(10):56-59.

Design and Implementation of Management and Control System for Transmission Testing Line

CHANG Kai,ZHENG De-chao,YIN Jian,XING Yun

(Shenyang Institute of Automatiom,Chinese Academy of Sciences,Shenyang 110016,China)

A management and control system of transmission test line is introduced.The test equipment is based on the control of PLC.It realizes the data exchange with OPC interface by industrial Ethernet and achieves integration of management and control.The key test stations configure automatic code reader,which can upload the test information and code of transmission to the database.Management system realize release of the test plan,establishment product test files and displaying device status to improve the information level and management efficiency of the workshop.

management and control system;transmission test line;code reader;programmable logic controller(PLC)

TP23;TP274+.4

B

1001-9944(2017)11-0064-03

10.19557/j.cnki.1001-9944.2017.11.015

2017-03-14;

2017-07-02

常凯(1984—),男,硕士,副研究员,研究方向为成套制造装备数字化设计验证制造技术、自动化生产线与机器人化制造装备应用与开发技术。