基于CompactRIO的后桥冷却系统

葛宗强,尹良杰,刘佃涛,刘春峰,师愿

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

基于CompactRIO的后桥冷却系统

葛宗强,尹良杰,刘佃涛,刘春峰,师愿

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

在开发某型号纵置DCT自动变速箱的开发过程中,利用整车后桥搭建试验台架进行耐久试验。试验过程发现后桥发热厉害,影响其寿命,难以完成对变速箱耐久性考核。针对上述情况,基于 NI公司的嵌入式测控平台CompactRIO,搭建一个后桥润滑油冷却系统,提高后桥寿命,从而满足变速箱的试验需求。

纵置DCT;CompactRIO;润滑油冷却系统;后桥

引言

变速箱综合性能台架是变速箱开发过程中不可缺少的试验台架,其灵活的设计可以满足多种类型(MT、AT、DCT等)和多种布置形式(FF:前置前驱,FR:前置后驱)变速箱试验需求。在产品开发前期,可以用电机来模拟发动机驱动,进行变速箱性能和耐久试验;产品开发中后期,可以用发动机直接驱动,并模拟实车的载荷谱,进行各种性能和可靠性试验,从而节省产品开发周期。

台架试验前需要根据不同变速箱的布置形式进行试验台的搭建,搭建过程中需要解决相关具体问题,比如后桥冷却问题。本文就介绍一种基于 NI公司的 CompactRIO(简称CRIO)测控系统搭建的一个小巧,灵活,安全可靠的冷却控制系统。

1 硬件系统介绍

1.1 总体设计思想

试验过程中,后桥润滑油温度需要维持在一定范围,才能使后桥工作在最佳状态。因此冷却系统必须设计闭环控制。

油泵把润滑油从后桥齿轮箱的放油口吸入风冷式冷却器,然后通过风扇的转速来控制冷却功率,再将冷却后的油通过后桥加油口排回后桥齿轮箱。风扇选用 PWM(脉宽调制)控制信号的调速风扇;CRIO采集出口油温信号,并将该信号值作为PID调节反馈输入端,通过CRIO内部运算处理,与设定值对比,进行PID调节,然后输出控制信号控制风扇驱动器的 PWM 信号占空比值来调节风扇的转速和启停。整个系统通过PID闭环控制,达到稳定后桥润滑油温的目的。系统原理图如下。

图1 系统原理图

1.2 主要硬件简介

1.2.1 测控系统NI CRIO-9076

NI CRIO-9076提供了一个开放的嵌入式结构,包括内置的嵌入式控制器,实时操作系统(RT)、可编程现场可编程门阵列(FPGA)以及工业I/O模块,可以快速实现测控系统设计。借助可重配置FPGA技术,用户可实现高速信号处理,I/O同步和自定义触发,针对于控制系统,用户还可以直接在FPGA芯片上运行高级控制算法,实现最低延迟和最高循环速率。

具有400MHZ工业处理器;LX45 FPGA;4个C系列I/O模块插槽;工作温度-20-50℃;输入电压 9-30VDC;256MB DRAM;512M存储器。

1.2.2 风扇驱动器LMD18200

可以根据输入的 PWM 信号调制驱动电压。工作电压10-30V;最大输出功率75W;PWM信号电压4.5-5.5V。

1.2.3 油泵SP-P50

额定电压:DC12V;额定功率50W;流量最大25L/min;类型:自吸泵;使用介质温度:-40-150℃。

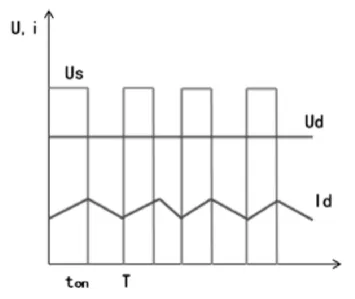

1.2.4 冷却风扇SANYO电机San Ace120

选用两个风扇配合风冷式冷却器对后桥润滑油进行冷却。额定电压:DC12V;额定功率30W;空气流量:180.08 CFM;风叶数量:7叶。

图2 主要硬件

2 控制系统软件设计

2.1 控制系统简介

采用CRIO-9076搭建控制系统,并存储和运行程序。程序分为RT程序(实时处理采集与控制命令)和FPGA程序(采集和触出)。工作时可将RT和FPGA程序直接刷入CRIO控制器中,就可自动运行。RT中运行主程序和PID控制函数,并将 PID输出的控制信号转换成脉冲信号数组;FPGA中运行温度采集程序,并控制输出板卡根据脉冲数组生成实际的物理脉冲信号。

图3 PID控制逻辑示意图

2.2 PID控制简介

工程应用最为广泛的调节控制规律为比例、积分、微分控制,简称PID控制。其原理是基于下面的算式:输出u(t)是比例项,积分项和微分项的函数。

式中,Kp为比例控制增益、Ki为积分控制增益,Kd为微分控制增益,Ti为积分时间常数,Td为微分时间常数。Kp,Ti,Td三个参数一旦确定,PID控制器的性能也随之确定。每一套系统此三个参数都不一样,需要经现场调试整定才能确定。

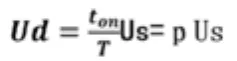

2.3 PWM 简介

PWM全称为脉宽调制变换器(Pulse Width Modulation),可把恒定的电流、电压调制成可变的脉冲电压序列,从而改变平均输出电压的大小。常被用于直流负载回路中直流电机的调速或灯具调光等。平均电压的计算方法为:

式中,Ud为输出平均电压;

ton为正电平的持续时间;

T为脉冲信号的周期;

P为占空比;US为最大幅值电压。

图4 PWM 信号

2.4 软件详细设计

软件基于NI公司图形化开发平台LabVIEW软件开发。采用LabVIEW自带的PID调节工具包来实现,以NI 9211板卡采集的温度作PID系统的被调量,反馈至PID系统,被调量与设定值之差为系统输入偏差;输出控制量的值作为脉冲信号的占空比。系统设定值可按要求更改,当反馈温度比设定温度小2度(暂定)时,占空比输出为0,完全关闭风扇,后桥温度上升; 当反馈温度大于设定温度时,PID调节系统会输出一定数值的占空比,增加风扇转速,使后桥温度下降。

图5 PID调节的程序代码

PID系统的温度反馈信号来自于 FPGA中温度采集程序,从FPGA中得到的信号并不是实际的温度信号,仅为电压值,需要上传至RT程序中,经过转换得出实际温度值。

图6 温度采集程序代码

经过PID系统调节后输出的控制量为占空比值,将此数值连接至 RT程序中方波生成器的“占空比”接线端,产生0、1的脉冲信号数组。然后FPGA程序读取该数组,控制数字信号输出板卡NI9401的输出,当0时输出为0,当1时输出5V电压的脉冲信号。为保证系统时间同步,设置发送间隔为方波发生器的采样频率。

图7 脉冲信号生成程序代码

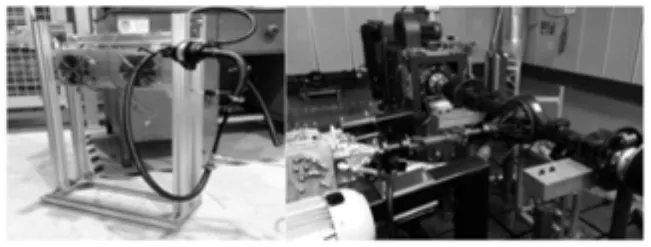

3 实际应用

通过在某型号纵置DCT自动变速箱试验台架上的应用,调节选择合适的PID参数,冷却效果良好,可以将后桥油稳定在85-105℃范围内,符合后桥的最佳工作温度范围。

使用过程发现自吸油泵的寿命是个问题,一般连续工作200小时容易出现损坏。因此为了防止因油泵损坏导致后桥润滑油温过高,需要同时将出口油温信号接入台架报警系统,一旦出现温度过高,台架报警停机,检查更换油泵。

图4 冷却系统实物及实际搭建的台架照片

4 总结

本文讨论了基于 NI公司 CompactRIO测控系统和LabVIEW图形化软件开发平台构建的自动化冷却控制系统。利用CompactRIO卓越的性能和LabVIEW强大的数据处理能力和数学计算能力,很好地解决了实际工程应用中问题。整套系统小巧、灵活、可靠性高、且开发周期短、可移植性高。

[1] 陶永华.新型 PID 控制及其应用-第二版[M].机械工业出版社.2002.

[2] LabVIEW宝典.电子工业出版社.

[3] 李军政.永磁同步电机磁场定向矢量控制[J].船舶技术.2005.

Based on the CompactRIO rear axle cooling system

Ge Zongqiang, Yin Liangjie, Liu Diantao, Liu Chunfeng, Shi Yuan

( Anhui jianghuai automobile group co., LTD, Anhui Hefei 230601 )

in the development of a certain type of automatic transmission of DCT, the test bed of the bridge is used for endurance test. The testing process found that the rear axle was hot and affected its life, and the durability of the gearbox was difficult to complete. Based on the above situation, NI CompactRIO embedded measurement and control platform, to build a rear axle oil cooling system, improve the life of rear axle, so as to meet the testing requirements of transmission.< class="emphasis_bold">Keywords: vertical DCT; CompactRIO; Oil cooling system; Rear axle

vertical DCT; CompactRIO; Oil cooling system; Rear axle

CLC NO.: U467.4 Document Code: A Article ID: 1671-7988 (2017)12-18-03

U467.4 文献标识码:A 文章编号:1671-7988 (2017)12-18-03

10.16638/j.cnki.1671-7988.2017.12.007

葛宗强,就职于安徽江淮汽车集团股份有限公司。