某低速柴油机主轴承轴瓦安装挤压点分析

,,,

(中船动力研究院有限公司,上海 200129)

某低速柴油机主轴承轴瓦安装挤压点分析

王奎,刘旭,吴朝晖,屠丹红

(中船动力研究院有限公司,上海 200129)

某新型低速船用柴油机在研发过程中,为了分析轴瓦安装挤压点值,进行了轴瓦安装实验,得到主轴承轴瓦在安装过程中的挤压点值,该值低于参考机型。通过采用有限元方法进行计算,仿真计算结果与实验结果相符,仿真方法对实验具有验证和补充作用。通过在仿真计算中改变轴瓦尺寸参数研究了影响轴瓦挤压点值的因素,得到轴瓦过盈量和轴瓦厚度对轴瓦安装挤压点值的影响规律。

低速柴油机;主轴瓦;挤压点;有限元

在新型船用柴油机的研发过程中,当发动机的主要尺寸确定以后,需要确定机座横隔板参数及轴瓦的尺寸。主轴承轴瓦通常采用过盈设计,当轴瓦通过主轴承盖安装后,轴瓦与支撑的轴承座孔产生一定的径向压力,该径向压力能够保证轴瓦在运行过程中不会发生相对运动。为了确定轴瓦安装后的机座横隔板变形情况,需要进行主轴瓦安装实验,测量轴瓦的挤压点值,挤压点表示主轴承盖与轴承座接触面压紧时对应的螺栓泵压与最大设计螺栓泵压的比值,通过对轴瓦挤压点的评估,确定轴瓦设计是否合理。

有学者通过仿真分析研究了安装状态下柴油机主轴承孔及轴瓦的变形[1]。也有研究涉及主轴承盖的优化设计[2-3]以及轴承盖与轴承座的连接面的研究[4-6]。然而对于滑动轴承轴瓦安装过程结构变形的研究却很少。为此,考虑采用有限元分析与实验结合的方法对某船用柴油机主轴瓦的安装工况进行分析,计算主轴承轴瓦安装的挤压点值,并分析主轴承轴瓦挤压点的影响参数。

1 主轴挤压点实验

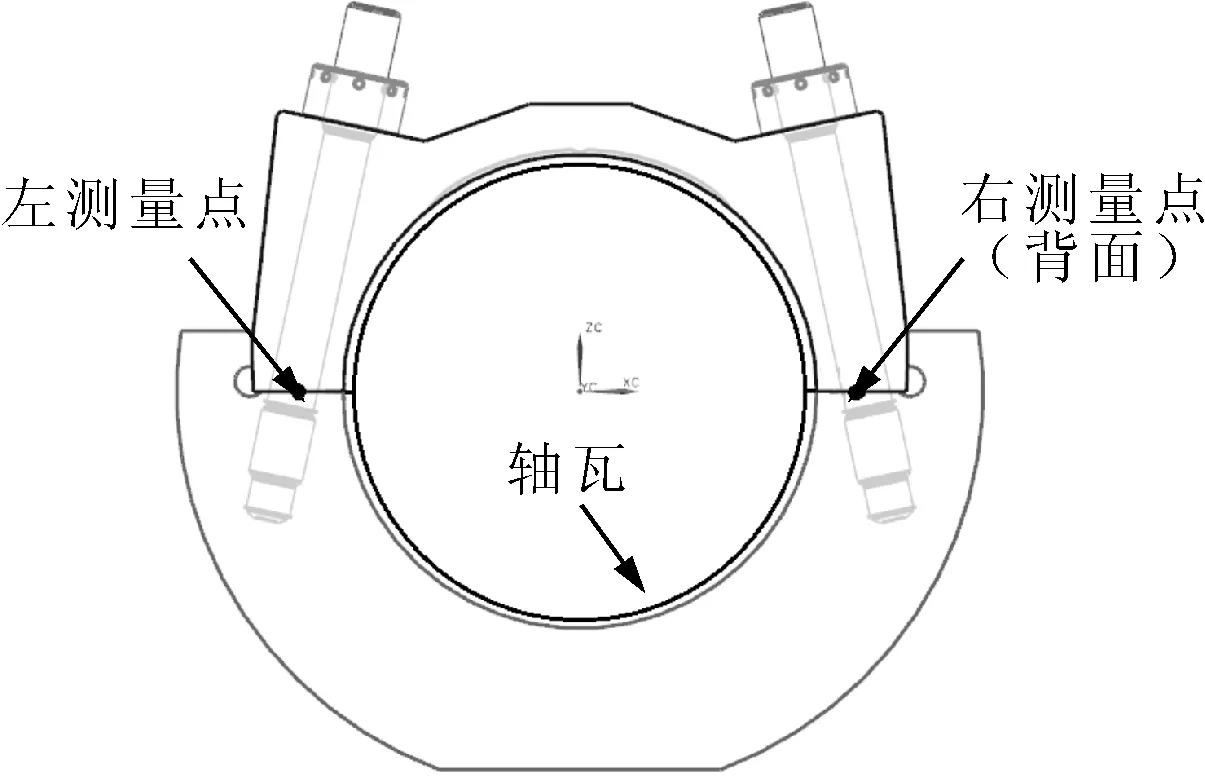

参照“MAN Diesel&Turbo”挤压点实验要求,对某新型柴油机主轴瓦进行挤压点测试。图1为实验要求主轴瓦安装布置示意图,实验中按照图示部件进行加工装配,部件主要包括连接螺栓、轴承端盖、主轴瓦和机座。由于轴瓦与轴承座之间存在初始过盈,因此在螺栓泵紧前,轴承盖与轴承座的接触面存在一定的间隙。在主轴承盖与机座接触面对角处分别安装一个百分表,百分表量程为10 mm,精度为±0.01 mm。实验中采用液压拉伸器对主轴承端盖螺栓进行分级泵紧,通过使用百分表来测量主轴承盖与机座接触面的压紧量。

实验测量原理见图2,在实验中,两侧螺栓液压拉伸器中的高压油通过一根油管分流进入,保证了实验过程中两侧轴承盖螺栓泵压的一致。在左右设置2个用于测量接触面的间隙值的位置,2个测量点分别设置在轴承座的两侧。液压拉伸器进行分级泵紧,记录不同螺栓泵压下对角测点处2个百分表的读数,分别记为ΔX1和ΔX2。该读数表明了由于螺栓泵紧的作用使主轴承端盖与机体间的间隙值的减少量,通过该数值与初始间隙值对比判断接触面的压紧情况。

图2 实验测量原理

主轴承端盖与机座接触面之间初始间隙值测量见图3,实验中通过塞尺测得两侧平均初始间隙值为0.20 mm。预装完成后对百分表进行调零。

图3 初始间隙测量

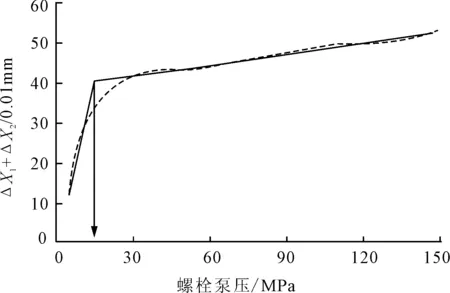

分级泵压实验得到各组ΔX1和ΔX2的数值,实验中两侧的压紧量的数值不同,因此取两侧压紧量之和作为判断的参数。实验测量结果见图4。由图4可见,在泵压20 MPa以下时,两侧压紧量之和增加很快,当泵压继续增加之后压紧量变化缓慢。此时,通过使用塞尺对主轴承盖两侧间隙进行测量,两侧接触面基本没有间隙,轴承盖两侧接触面已经被压紧。

图4 实验数据处理

根据图4对挤压点测试数据进行处理,按照“MAN Diesel&Turbo”挤压点实验要求,分别在曲线的起点和终点处拟合2条切线,得到2条线的交点,该交点对应的螺栓泵压值表示接触面压紧时对应的轴瓦挤压点泵压。从图中箭头所指,挤压点对应的螺栓泵压约为15 MPa,设计最大螺栓泵压为150 MPa,则对应的轴瓦挤压点的值为15/150=10.0%。

该值表明在泵压为15 MPa时,主轴承端盖与机体间已经压紧。与对标机型相比,该挤压点值偏低,可能会导致轴瓦安装后产生的轴瓦背压过小,很难保证轴瓦在运行过程中不发生相对运动,因此,需要对轴瓦进行改进设计以增大挤压点值。同时,挤压点值过大会影响机座的变形,也会产生局部的屈服情况,因此要保证挤压点值在一个合适的范围内。下文通过采用有限元计算的方法来分析不同参数下轴瓦安装挤压点值,并分析影响轴瓦安装挤压点值的主要参数。

2 有限元分析

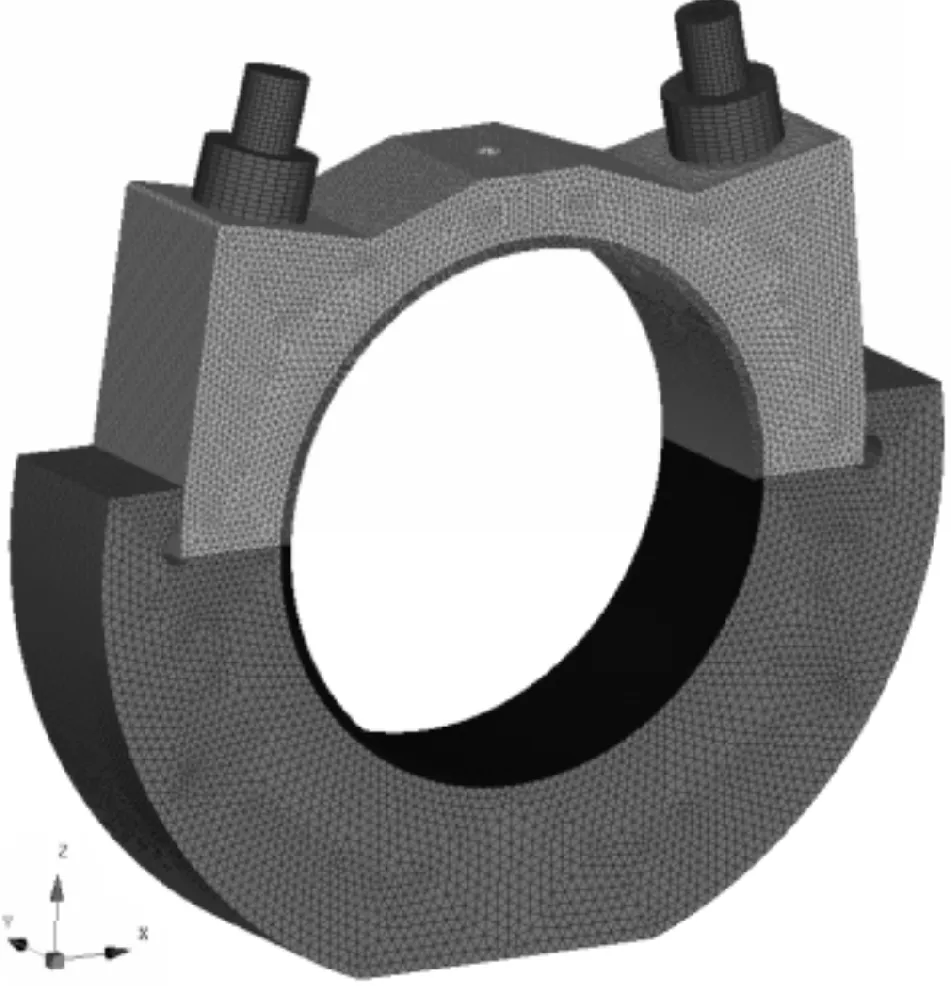

根据三维装配模型建立的有限元模型见图5,主要包含主轴承盖、连接螺栓、上轴瓦、下轴瓦和机座。其中螺栓采用一阶六面体单元,其余部件采用二阶四面体单元。计算模型包含节点数约为64万,单元数约为42万。各零部件的材料参数见表1。

表1 各零部件材料参数

图5 有限元模型

螺栓与轴承座螺纹连接处定义绑定约束[7],其余各部件之间定义接触关系。实验时,整个模型放置在平台上,因此,在有限元计算中对轴承座底平面设置固定约束。实验中测得两侧接触面的平均间隙值为0.20 mm,因此,在进行有限元计算时,主轴承盖与轴承座两侧接触面之间分别定义0.20 mm的初始间隙。另外,为了与实验中螺栓泵压相一致,在进行螺栓预紧力载荷加载时,采用相同的分级加载方法。

实验中主轴承盖螺栓通过液压拉伸器拉紧,液压拉伸器的有效作用面积为5 966 mm2,液压拉伸器的效率取95%,则螺栓的预紧力载荷通过螺栓泵压(p)与有效作用面积(S)求得:

F预紧力=p×S×95%

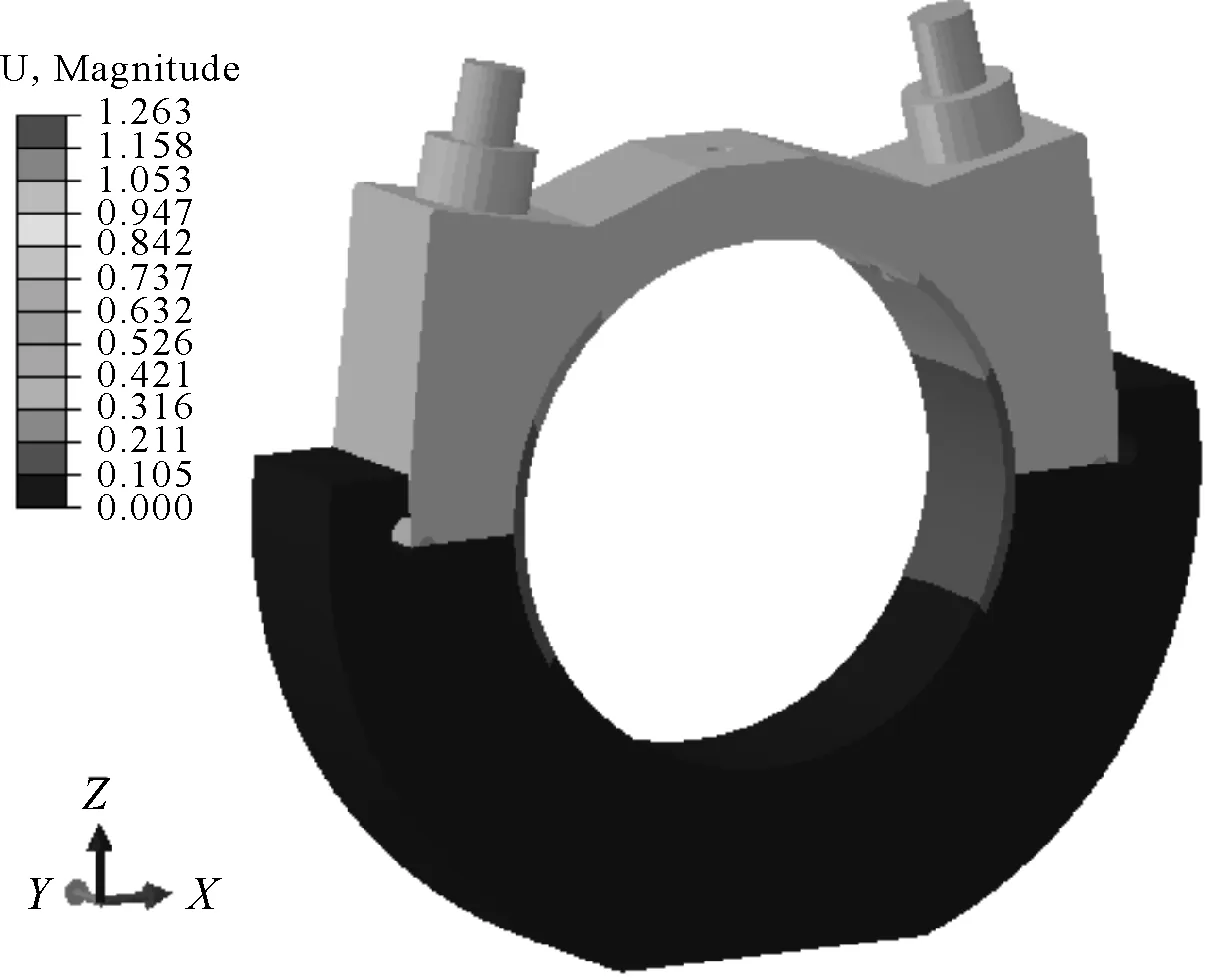

当螺栓泵压为 150 MPa时,计算对应的螺栓预紧力载荷为850 155 N,此时通过计算得变形结果见图6。由图6可见,由于螺栓预紧载荷的作用,主轴承座和下部轴瓦位移很小,主轴承端盖产生较大的向下移动将轴瓦压紧,同时上部轴瓦也产生较大的位移。

图6 整体变形云图

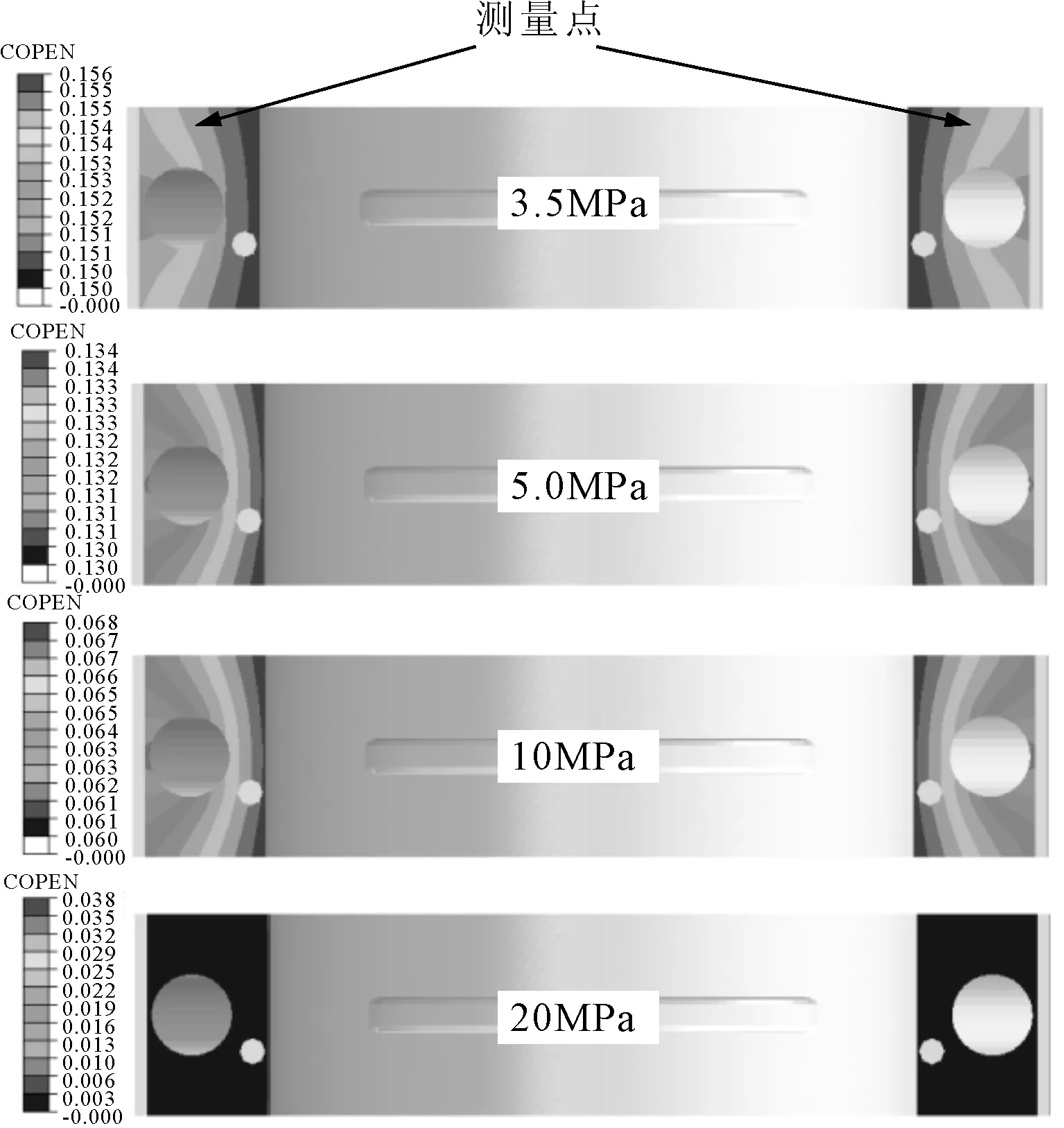

在不同螺栓泵压下主轴承端盖与机座接触面的接触开口结果见图7,轴承盖两侧接触面接触开口值呈对称分布,随着螺栓泵压的增大,挤压面的接触开口值越来越小,泵压为20 MPa时,接触面的接触开口值约为0.003 mm,接触面基本压紧。螺栓泵压继续增加,接触面完全压紧。

图7 不同泵压下挤压面接触开口结果

选取两侧接触面的中间位置处进行接触开口值的测量。轴承盖与轴承座初始间隙值为0.20 mm,两侧压紧量之和(ΔX1+ΔX2)通过初始间隙与接触开口值的差值计算求得,不同螺栓泵压下轴承盖与轴承座单侧接触开口值和压紧量结果见表2。由于螺栓预紧力的作用,预压3.5 MPa时,单侧接触开口值约为0.154 mm,接触面的压紧量为:

(ΔX1+ΔX2)=2×(0.20-0.154)=0.092 mm

同样,当螺栓泵压为20 MPa时,单侧接触开口值为0.003 mm,计算出接触面的压紧量为0.394 mm,轴承盖与轴承座的接触面基本被压紧。

表2 不同螺栓泵压下测量点数据

实验结果与有限元仿真计算结果的对比见图8。由图8可见,在螺栓泵压低于20 MPa时,实验测得两侧接触面压紧量之和与有限元分析结果基本相符。当螺栓泵压继续增大,从有限元计算结果可以看出,接触面的压紧量不再发生变化,接触面已经压紧。而实际进行实验时,接触面压紧后,随着螺栓泵压的增加,百分表的读数继续增大。

图8 有限元计算结果与实验结果对比

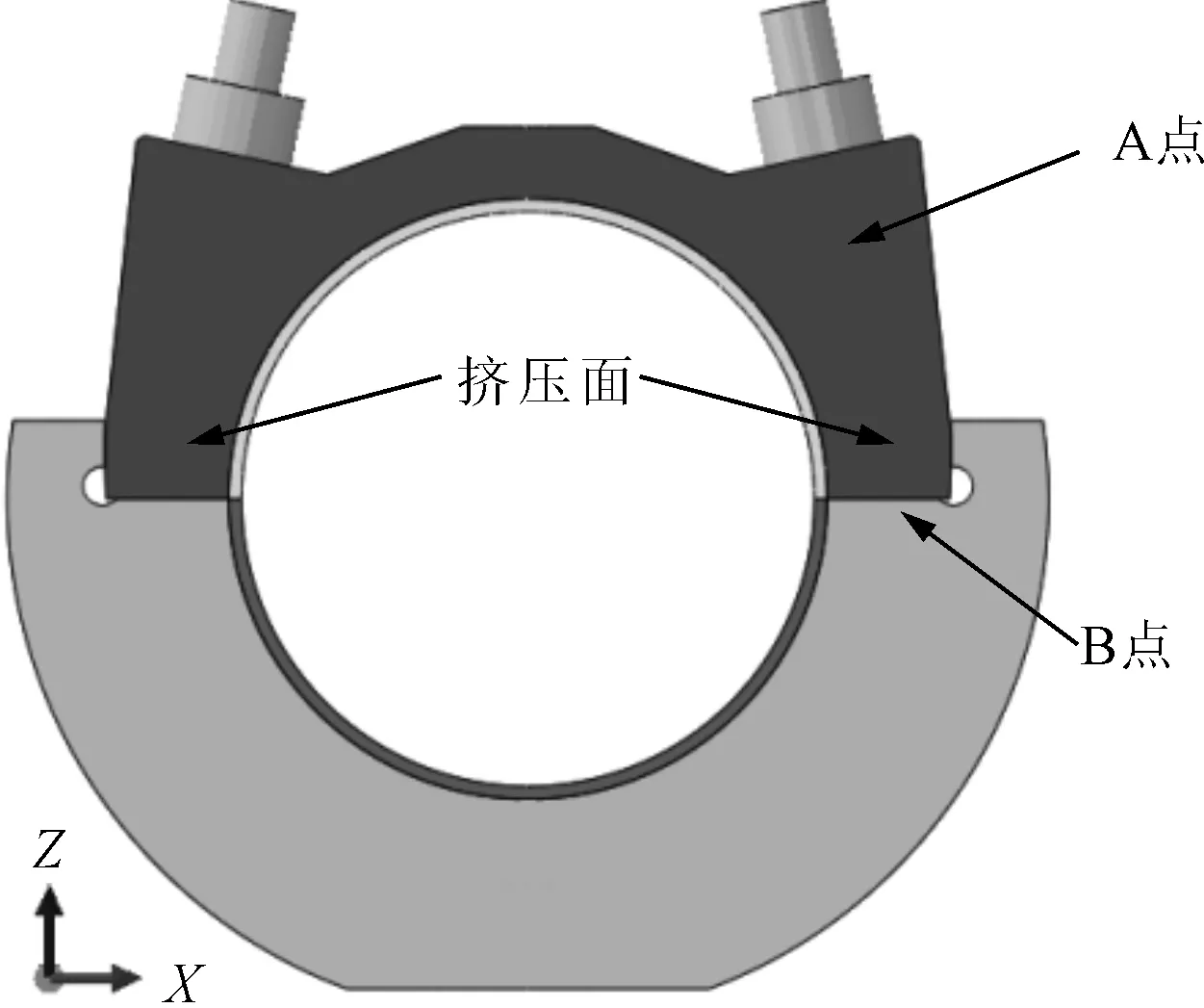

仿真计算与实验结果的差异主要原因在实际安装百分表时,由于仪器和空间的限制,根据图2中泵压实验现场实际测量情况可知,实际的测量点见图9,上测点为A点,下测点为B点。因此,当轴承盖与轴承座接触面压紧后,随着螺栓泵压的增加,A测点继续向下移动,导致百分表的读数继续增加,实验所得值并不能精确地反映出挤压面的压紧情况。通过有限元计算方法,分析挤压面在螺栓泵紧过程中的接触开口情况,能准确地反映出接触面的实际压紧情况。

图9 安装三维模型

将有限元计算结果进行处理,得到挤压点对应的螺栓泵压约为15.5 MPa,则对应的挤压点的值为

15.5/150=10.3%

与实验数据相比,误差在3%以内,有限元计算对实验起到了很好的验证和补充作用。由实验结果和仿真计算结果可以确定主轴承轴瓦的挤压点值约为10%,参照对标机型可知,该轴瓦安装挤压点值偏小,不能满足设计要求,因此,需要对轴瓦及相关部件进行改进设计。但是通过修改尺寸参数再次进行多次实验的成本很大,因此采用有限元分析的方式,计算相关尺寸参数对轴瓦挤压点值的影响规律,以确定轴瓦设计的最终尺寸。

3 结构参数对挤压点的影响研究

3.1 轴瓦过盈量对挤压点的影响

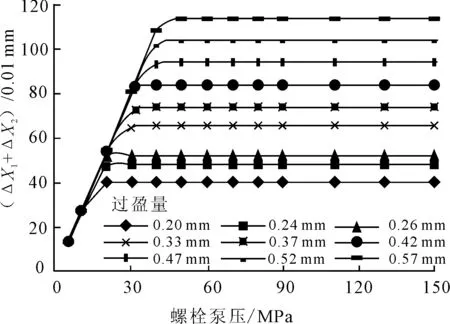

根据经验可知,增加轴瓦的过盈量会增加主轴承端盖与机座安装的初始间隙值。这样需要较大的螺栓泵压才能将接触面压紧,以致挤压点值会增加,经计算得轴瓦的过盈量与安装的初始间隙值基本相同。在轴瓦壁厚(9.83 mm)不变的情况下,在0.20~0.57 mm区间内设置多组轴瓦过盈量来研究轴瓦挤压点值随轴瓦过盈量的变化规律。

不同轴瓦过盈量下轴瓦压紧量的结果见图10。由图10可见,在螺栓泵压较低时,接触面未压紧,不同轴瓦过盈量下压紧量基本相同。随着螺栓泵压的继续增加,不同过盈量下的最终挤压量与设置的初始轴瓦过盈量基本相同。

图10 不同过盈量下挤压量结果

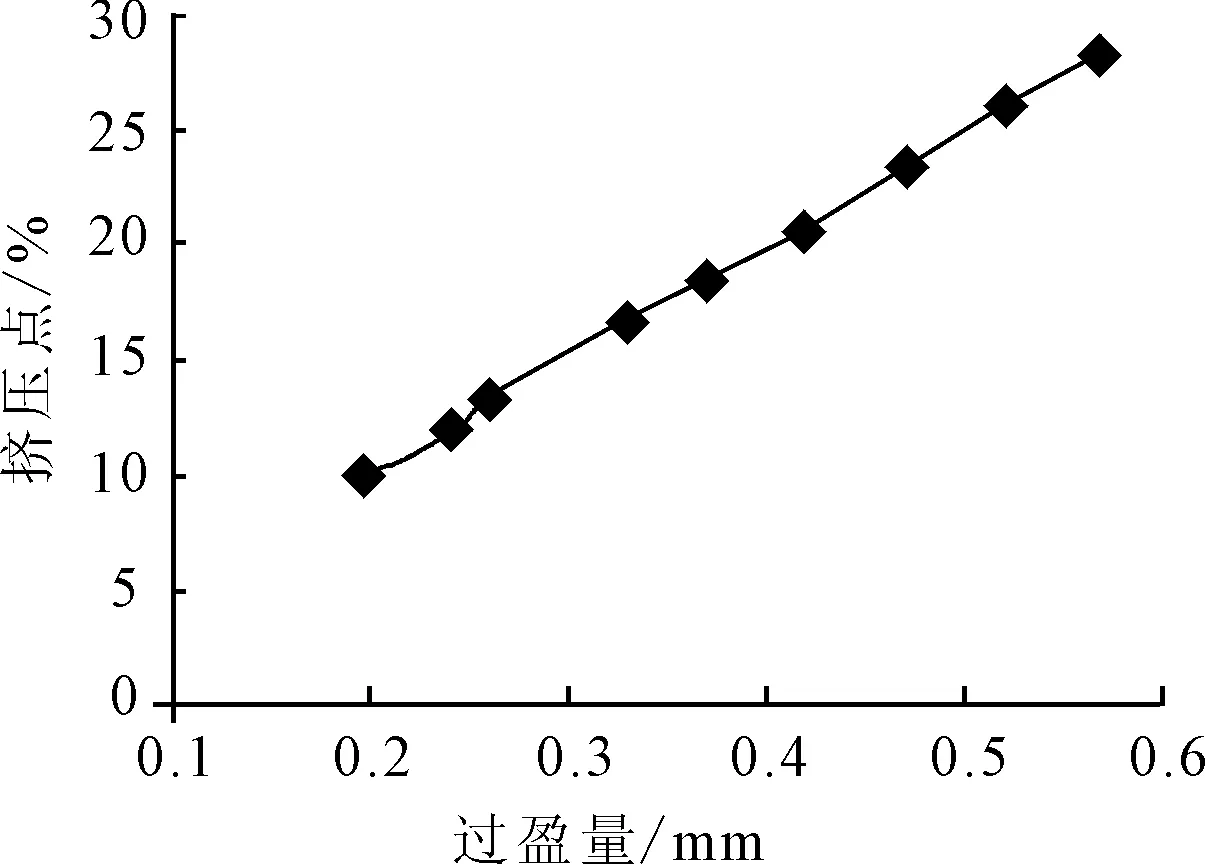

根据图4挤压点获取的方法,分别得到不同轴瓦过盈量下接触面压紧时对应的泵压,再根据公式计算出相应的轴瓦挤压点值。将不同轴瓦过盈量下挤压点值总结见图11,可见挤压点值与过盈量基本呈线性递增关系,在其他参数不变的情况下,轴瓦过盈量从0.20 mm增加到0.57 mm,轴瓦挤压点值由10.3%增加到28.3%。可以归纳出,在轴瓦壁厚为9.83 mm时,轴瓦挤压点值P1与过盈量C的关系式为

P1=49.54C+0.092

(1)

图11 不同轴瓦过盈量下挤压点值

3.2 轴瓦厚度对挤压点的影响

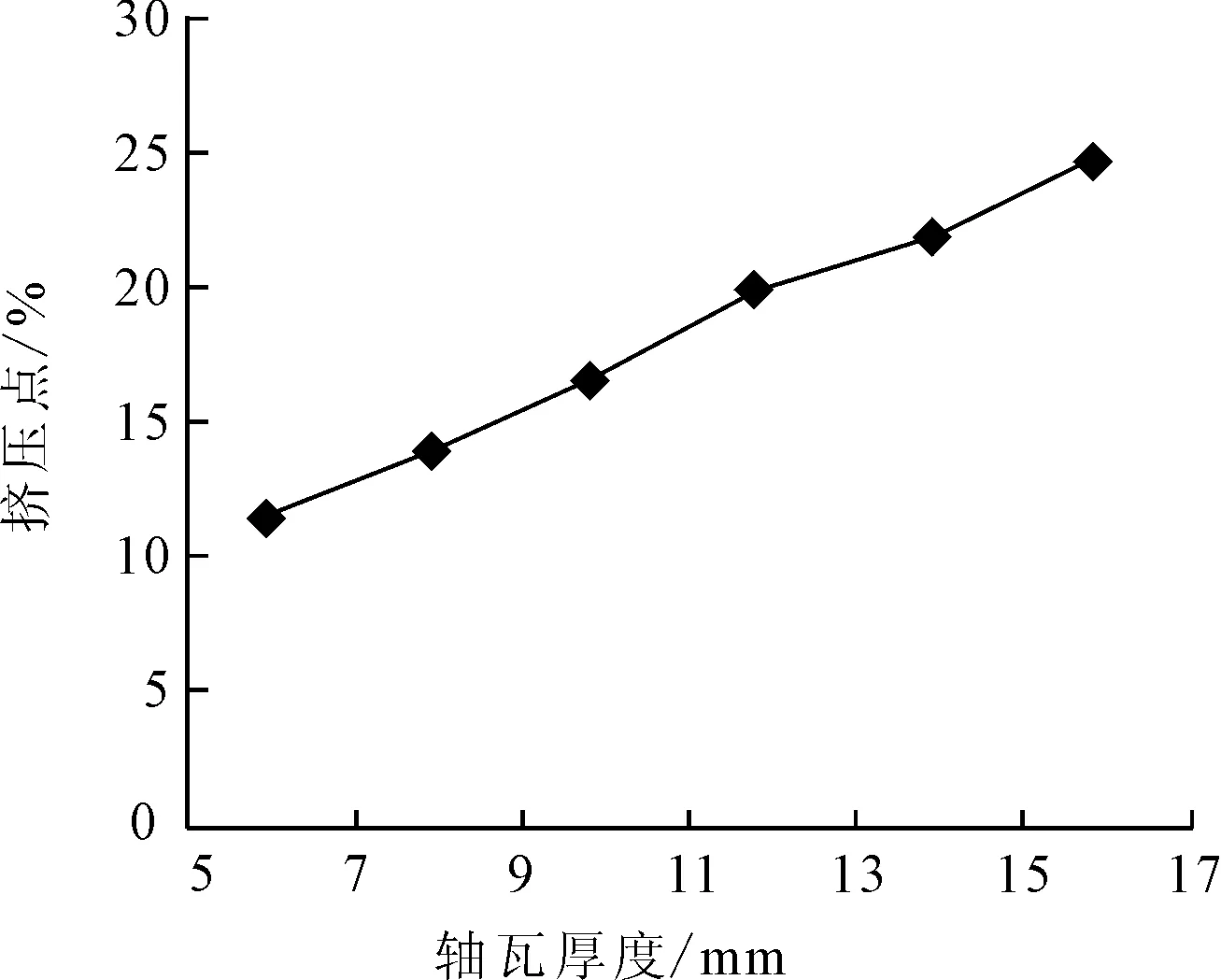

在轴瓦过盈量(0.33 mm)以及其他参数不变的情况下,通过改变轴瓦的壁厚来研究轴瓦壁厚对轴瓦挤压点的影响。图12为轴瓦壁厚在5.9~15.7 mm变化范围内接触面的压紧量随螺栓泵压的变化结果。图12可见,由于轴瓦的过盈量相同,不同的轴瓦壁厚对应的最后压紧量相同。而在螺栓泵压较低,接触面未压紧时,不同的轴瓦壁厚对应不同的压紧量曲线。

根据图4挤压点获取的办法,分别得到不同轴瓦壁厚下接触面压紧时对应的泵压,再根据公式计算出相应的挤压点值。将不同轴瓦壁厚下挤压点值总结见图13,可以看出挤压点值与轴瓦的壁厚基本呈线性增长关系。轴瓦壁厚由5.9 mm增大到15.7 mm,轴瓦的挤压点值由11.3%增加到24.7%。可以归纳出,在轴瓦过盈量为0.33 mm时,轴瓦挤压点值P2与轴瓦壁厚t的关系式为

P2=1.1t+6.842

(2)

图13 不同轴瓦壁厚对应的挤压点值

4 结论

1)采用有限元计算,通过查询主轴承端盖与机体间接触开口值能很好地评判接触面的挤压情况。有限元计算对实验起到了验证和补充作用。

2)轴瓦的挤压点值与轴瓦的设计过盈量和轴瓦的壁厚基本呈线性增长关系,可以通过修改这2个参数来改变轴瓦的挤压点值。

3)本文采用实验与仿真结合的办法求得该主轴承轴瓦的挤压点值约为10%,可以通过增加轴瓦设计过盈量和增加轴瓦壁厚的方法对轴瓦进行修型设计来增大轴瓦的挤压点值。

4)通过结合实验和有限元分析对船用低速柴油机主轴承轴瓦的分析,能更好地通过有限元分析指导设计,缩短研发周期。相比其他文献,本文的分析更具备指导作用,可以据此开展主轴承轴瓦的优化设计工作。

5)仅对船用低速柴油机主轴承轴瓦进行分析并得出相应的结论。今后需要进一步的分析和试验验证,将该结论推广到更多的轴承安装分析中。

[1] 王磊,廖日东.安装状态下柴油机主轴承孔及主轴瓦变形计算研究[J].内燃机工程,2013,34(6):70-75.

[2] 龙凯,左正兴.基于拓扑优化和形状优化方法的主轴承盖结构设计[J].农业机械学报,2008,39(4):152-156.

[3] 刘洪德,王彦伟,赵际燕,等.主轴承盖结构优化设计[J].内燃机与动力装置,2011(4):26-28.

[4] 徐鲁杰,聂志斌.某型柴油机主轴承盖双头螺柱断裂原因分析[J].内燃机,2014(1):60-62.

[5] 龙哲,张翼,苗会.柴油机机体-主轴承盖接触面有限元分析[J].内燃机与配件,2014(11):33-36.

[6] 刘志英,黎秀宇.柴油机主轴承盖工艺方案分析及工装设计[J].机械工程师,2013(9):25-26.

[7] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2011.

Study on the Fitting Test of Main Bearing Shell of a Low Speed Diesel Engine

WANGKui,LIUXu,WUZhao-hui,TUDan-hong

(China Shipbuilding Power Engineering Institute Co. Ltd., Shanghai 200129, China)

In the research and development process of a new type of low-speed marine diesel engine, in order to study the crush point value of the main bearing shell, the value was obtained by experiment, which was lower than reference engines. Finite element method (FEM) was used, and the numerical result was consistent with the experimental data. The influence factors for the crush point value was studied by change the size of the main bearing shell in FEM, and the influence law of the interference value and thickness of the main bearing shell with crush point value was obtained.

low speed diesel engine; main bearing shell; crush point; FEA

U664.121.1

A

1671-7953(2017)06-0081-05

10.3963/j.issn.1671-7953.2017.06.018

2017-03-22

2017-04-04

工业和信息化部高技术船舶科研项目(工信部联装[2011]528号)

王奎(1988—),男,硕士,工程师

研究方向:发动机结构强度和疲劳分析