LED封装基板研究新进展

陈毕达,甘贵生,2,3

(1. 华中科技大学 材料科学与工程学院,武汉 430074;2. 重庆理工大学 材料科学与工程学院,重庆 400054;3. 重庆特种焊接材料与技术高校工程技术研究中心,重庆 400054)

LED封装基板研究新进展

陈毕达1,甘贵生1,2,3

(1. 华中科技大学 材料科学与工程学院,武汉 430074;2. 重庆理工大学 材料科学与工程学院,重庆 400054;3. 重庆特种焊接材料与技术高校工程技术研究中心,重庆 400054)

基板散热是LED散热的最主要途径,其散热能力直接影响到LED器件的性能和可靠性。总结了LED封装基板材料的性能,综述了金属基板、陶瓷基板、硅基板和新型复合材料基板的研究进展,展望了功率型LED封装基板的应用和发展趋势。综合表明,MCPCB, DBC, DAB, DPC等基板各具优势,但DPC基板各种制备工艺参数合适,特别是铝碳化硅基板(Al/SiC)有着低原料成本、高导热、低密度和良好可塑性的显著优势,有望大面积推广应用。

功率LED;封装基板;散热;制备

近年来,LED(Light emitting diode)以其寿命长、节能环保、响应速度快等优点而逐渐成为新一代的发光光源[1]。白炽灯相对于 LED灯,在耗能方面缺点过于明显,大部分白炽灯会把90%的能量转化成热能而耗散掉,只有低于10%的能量会转换为可见光,因此在全球节能减排的大形势下,国家发改委已经宣布从2016年10月1日起,功率在15 W及其以上的普通照明用白炽灯将会被禁止销售和进口。

随着技术的不断发展,大功率 LED的应用将会越来越广泛[2]。同时随着 LED功率的增大,其散热问题也变得越发突出。通常情况下,随着 LED结温的升高,LED器件的光效和使用寿命均会下降,而当结温超过125 ℃时,LED甚至会出现失效。由于技术条件的限制,现阶段 LED的发光转换效率仅为20%~30%左右,余下的能量大部分都转换为热能而被耗散掉[3]。对大功率 LED来说,这些热量如果聚集在芯片内部而不及时导出,则会使 LED发光效率降低,更严重的还会影响 LED的寿命[4],因此,基板散热作为LED芯片散热的最重要途径,是目前LED封装系统中的关键,低热阻、高导热等性能优良的散热基板的研发将显得尤为重要。

1 LED封装基板材料

散热基板,特别是大功率 LED的散热基板,其主要作用是吸收 LED芯片所产生的热量并且与外界进行热量交换,故采用大功率 LED散热基板材料时必须考虑到以下性能:热导率高、稳定性高、绝缘性能优异以及很好的匹配芯片的热膨胀系数的能力[5]。对于大功率LED,封装基板材料的选择将直接影响芯片的散热能力,进而影响整个 LED的稳定性和可靠性。如若材料选择不当,则会直接导致 LED失效加速,进而影响其使用寿命,因此选择合适的基板材料显得尤为重要。现阶段使用最多的基板材料为树脂、金属(铝铜等)、硅、陶瓷和复合结构材料等[6—7]。

早期的 LED往往采用引线框架式结构,大多数由支架、芯片、反光杯、金线和环氧树脂透镜组成。这种结构主要靠金属支架散热,周围封装所采用的树脂散热能力较差。环氧树脂覆铜基板(FR-4)是传统电子封装中应用和使用最广泛的基板,通常会作为印刷电路板(PCB)的主材料,但是其热导率(0.2~0.3 W/(m·K))较低,耐热性能差,仅适用于小功率或者集成度很低的LED器件封装。Angie Fan等人通过在环氧基板上电镀铜通孔的方式,极大程度地增加了PCB板的散热性能,为制得可用于大功率的 PCB板提供了方向[8]。

随着制备技术的不断发展,两种新型材料 EMC和 SMC被逐渐引入到 LED封装中。环氧塑封料(epoxy molding compound)主要以环氧树脂为基体,加入导热系数高的硅微粉和多种助焊剂混合而成的粉状塑料[9]。SMC(silicon Molding Compound)则主要由不饱和树脂、玻璃纤维、无机填料和其他类型填充剂组成。这两种材料改性后热导率可以达到 4~7 W/(m·K),但是,其固化成型后硬度通常过高,易产生裂纹和毛刺,不利于后续加工,要进行推广普及有一定的难度。

半导体硅材料是使用最早的基板材料,具有热导率高、成本低、与 LED芯片热失配小、易于加工切割等特点,可以作为大功率LED的散热基板材料[10],但是,使用硅作为基板材料,仍存在材料脆性大、绝缘性不良等缺点,并且导电通孔的技术不成熟,故硅基板的推广受到一定的限制[11]。

金属基板使用的材料通常是铝和铜,并且将其压合到 PCB板上,形成三层结构,即得到了所谓的金属核印刷电路板(MCPCB)。Al和Cu的力学性能优良,热导率高,并且易于加工,很适合作为金属基板的材料。由于使用了环氧树脂作为填充物,使其热导率通常较低,且铝和铜的热膨胀系数与芯片不匹配,极易使芯片开裂[10]。

陶瓷具有绝缘性好、强度较高、热膨胀系数小和导热性好等优点,很适合作为大功率 LED封装基板材料。陶瓷基板材料通常有 Al2O3, AlN, BeO, SiC,Si3N4等,其中Al2O3陶瓷使用最广,但其热导率只有24 W/(m·K),相比于其他陶瓷基板通常较低,因此Al2O3陶瓷的发展便受到了限制。相比于Al2O3,AlN基板的绝缘性能更好,热导率更高(理论上可达320 W/(m·K)),耐高温和腐蚀,并且其热膨胀系数与硅更加匹配,这些优异的性能使 AlN陶瓷被一致看好作为大功率LED封装基板[12—13]。BeO陶瓷因其具有高热导率、高强度和绝缘性等特性,在很多领域都受到重视和应用,但是 BeO有剧毒,其通常只用于军用。SiC陶瓷用作大功率LED封装基板,各项性能都比较合适,但是由于其烧结温度过高,高达2000 ℃以上,使其制备成本明显增加,限制了SiC陶瓷的进一步发展。Si3N4陶瓷为共价化合物,其热膨胀系数低、热导率高,并且耐热疲劳性能良好,很适合用作高导热高强度的陶瓷基板材料。

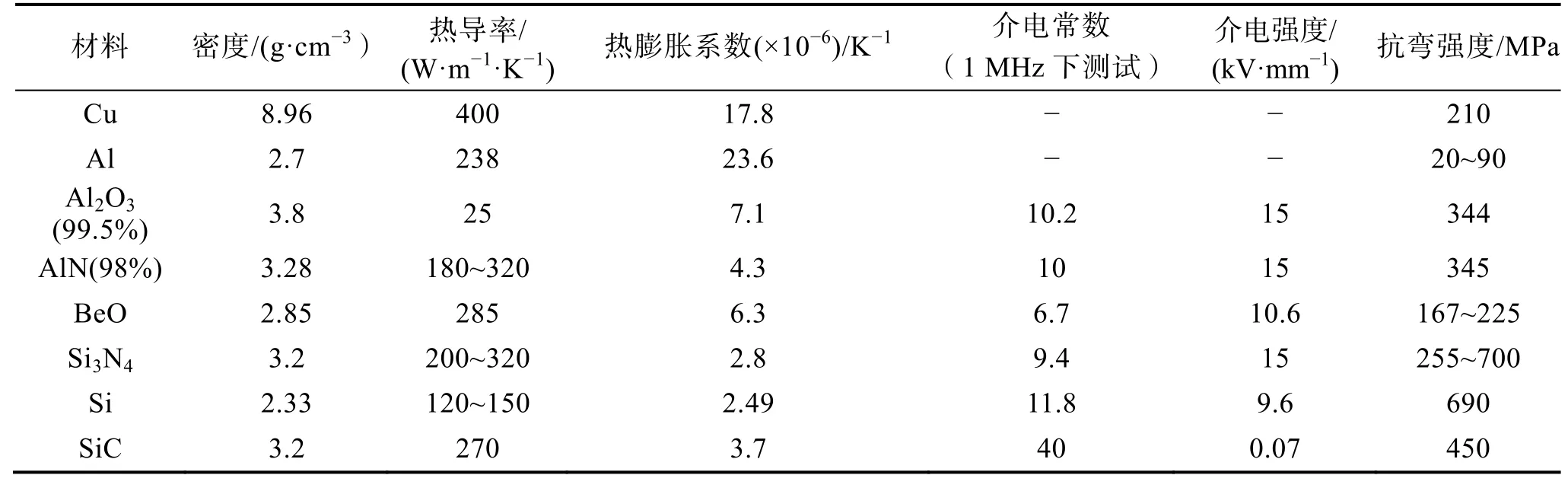

复合材料基板采用多种材料混合,制成工艺往往较复杂,并且工艺并不是很成熟。虽然可以将不同复合材料相结合,但是实现过程通常较困难,推广有一定的难处。常用基板材料的性能参数见表1。

2 LED封装基板研究进展

2.1 金属芯印刷电路板

金属芯印刷电路板(MCPCB, metal core printed circuit board)是在原有的PCB(印刷电路板)基础上,将热导率较高的金属(如铝、铜等)压合到 PCB上而得到的。MCPCB由金属层、绝缘层和线路层构成,其结构见图1。

表1 常用基板材料性能[10]Tab.1 Properties of common substrate materials

MCPCB首先是美国Wesern Electric公司在1963年研发得到,之后各大公司相继开始研究开发。相比于普通的印刷电路板(PCB),金属芯印刷电路板的热导率较高,散热性能更好,且特别适合用于表面贴装工艺(SMT)。根据使用金属基材的不同,金属芯印刷电路板分为铜基 MCPCB、铝基 MCPCB和铁基MCPCB,而LED散热中使用得较多的是铝基MCPCB。铝本身作为导体,金属芯铝基板与铜之间必须做绝缘,以防止铜线路与金属芯铝基板间发生短路,故MCPCB的绝缘层多采用高分子绝缘材料。高分子绝缘层(Polymer)热传导率通常为 0.2~0.5 W/(m·K),加入后基板热阻会增加,基板的整体热阻会显著增大,进而使得MCPCB的热传导率仅有1~2.2 W/(m·K)。同时,MCPCB中加入的绝缘层耐热性能较差,故MCPCB的工作温度较低,无法用于较高温度,限制了其进一步发展。基于此,美国Thermastrate公司使用高温陶瓷作为MCPCB的绝缘层,极大提高了基板的导热性能。OSRAM公司推出的“Golden Dragon”系列 LED则将芯片焊接在铜合金热扩散层上,之后再焊接在铝芯MCPCB上,其热导率可达1.3 W/(m·K)[14]。台湾科技公司采用类钻碳材料 DLC(diamond like carbon,热导率为475 W/(m·K))取代绝缘层,应用于MCPCB的制作,制得的MCPCB的热导率也提高不少。也有学者研究出在金属铝表面通过阳极氧化、微弧氧化等方式生长氧化铝膜作为绝缘层,然后制作电路层,通过此技术得到的基板热导率可达 10~20 W/(m·K),耐热性好[15]。

Wang[16]等人研究出高性能的 MCPCB板(Super MCPCB),其集成的金属柱位于LED器件正下方,能有效的散热,热阻降低明显,导热性能更好,其结构见图 2。Anithambigai[17]等人研究发现铝基 MCPCB的散热性能优于铜基MCPCB,且MCPCB的衬底金属层厚度越大,则热阻越低。Juntunen[18]等人为了提高大功率多芯片LED模块的散热性能,采用铜通孔来制备金属芯印刷电路板,此电路板相比于相同布局的氧化铝模块热阻降低了55%,有较好的散热性能。

图1 金属芯基板结构[10]Fig.1 Structure of MCPCB substrate

图2 两种基板示意图对比[16]Fig.2 Comparison of two substrates

2.2 共烧陶瓷基板

共烧陶瓷基板分为低温共烧陶瓷基板(LTCC,low-temperature co-fired ceramic)和高温共烧陶瓷基板(HTCC, high-temperature co-fired ceramic)。低温共烧陶瓷基板最早由美国研发得到,开始是应用于航空和军用电子设备中,后来陆续被欧洲和日本的公司相继引进,逐渐引入到车用市场和通讯产业中。LTCC制备工艺流程主要有混料、流延、冲孔、丝网印刷、叠片、后续检测等工艺,其烧结温度相对于高温共烧陶瓷基板来说更低[19]。低温共烧陶瓷由于采用了流延成型,设备工艺并不复杂,可以实现自动化生产,生产效率较高,并且烧结温度低,能耗低,有一定的发展前景。相比于普通PCB电路基板,LTCC可靠性高,更能适应大电流及耐高温的要求,特别适用于恶劣的工作环境。Yuan[20]等人通过研究,制得了CaO-BaOAl2O3-B2O3-SiO2/AlN陶瓷体系,研究发现当AlN的组成为40%时基板的热导率为5.9 W/(m·K),介电常数为6.3,介电损耗为0.0049,弯曲强度可达178 MPa。Qing Zhenjun[21]等人研究发现,加入成分为 Li2OAl2O3-SiO2陶瓷的复合 Al2O3基板的抗弯强度可以达到 155 MPa,介电损耗为 2.49×10−3。

由于 LTCC所用的材料是玻璃-陶瓷复合材料,陶瓷的成分通常是Al或者Al2O3,也包括BeO、铁电尖晶石、铁电钙钛矿或者光电压电陶瓷等其他材料。通过调节 LTCC材料的组成可以得到不同热导率和热膨胀系数,(65%+35%)的 3Al2O3·2SiO2和 2MgO2-Al2O3-5SiO2系统就和Si材料的热匹配相类似[22]。由于LTCC使用共烧材料较多,不同材料之间的烧结致密化速度不同,这会使烧成后的基板表面不平整、翘曲、分层。同时由于加入了玻璃相,使LTCC综合热导率不高,往往只有2~3 W/(m·K),且易变形干裂,这些问题一直制约着LTCC的发展。Yan等人[23]研究了低温共烧陶瓷的翘曲度工艺,经过表面处理使 LTCC基板翘曲度得到降低,由之前的 150~250 µm 降至 80~110 µm。Park[24]等人采用多层陶瓷封装得到了LTCC基板,数值模拟显示其热阻小于10 K/W,实际测量的热阻值小于1 K/W。Sim[25]等人改进了低温共烧陶瓷 COB封装(LTCCCOB),去掉了芯片与金属基底之间的绝缘层,实际测量和仿真显示LTCC-COB基板的热阻为7.3 K/W,且发射光的发射强度较高,适用于大功率LED封装,示意图和实物见图3。

图3 LTCC-COB基板[25]Fig.3 LTCC-COB substrate

高温共烧陶瓷基板(HTCC)的制备工艺与 LTCC相似,也包括配料、流延、干燥冲孔、丝网印刷、叠层烧结、切片等工艺,只是HTCC不掺杂玻璃粉,且其烧结温度更高。由于其烧结温度高,故使金属导体材料的使用受限,只能用钨、钼、锰等难熔且电导率低的金属材料,限制了HTCC基板的发展。虽然高温共烧陶瓷的烧结温度高,能耗巨大,但是HTCC基板有着结构强度高、热导率高、化学稳定性好等优点,特别适合用于大功率封装领域。Cheah[26]等人在微型蒸汽推进器中应用HTCC工艺,制备得到的微型加热器相比于硅基推进器效率更高,能耗降低21%以上。

2.3 直接敷铜陶瓷基板

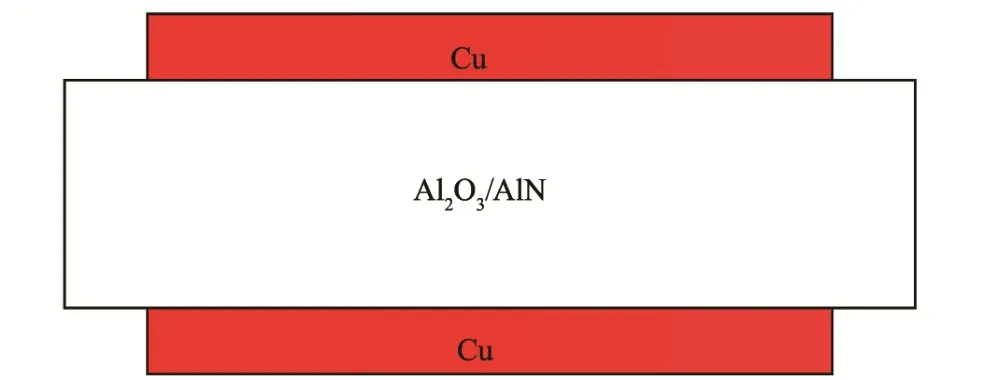

直接敷铜陶瓷基板(DBC, direct bonded copper substrates)是在铜与陶瓷之间加入氧元素,在1065~1083 ℃温度间得到Cu-O共晶液,随后反应得到中间相(CuAlO2或 CuAl2O4),从而实现 Cu板和陶瓷基板化学冶金结合[27],最后再通过光刻技术实现图形制备,形成电路。如图4所示,直接键合陶瓷基板分为3层,中间的绝缘材料是Al2O3或者AlN。Al2O3的热导率通常为24 W/(m·K),AlN的热导率则为170 W/(m·K)。DBC基板的热膨胀系数与Al2O3/AlN相类似,非常接近 LED外延材料的热膨胀系数,可以显著降低芯片与基板间所产生的热应力。实物见图5。

图4 覆铜陶瓷基板的截面[27]Fig.4 Cross-section of DBC

由于铜具备较高的载流能力、导热性能优良,且Al2O3/AlN陶瓷材料的机械强度、化学稳定性、热导率及绝缘性均较好,故DBC基板很适合用于功率器件的封装,已开始应用于大功率 LED 封装领域[28—29]。Zhang[30]等人经过化学镀铜处理后制得 DBC基板的敷接强度为208 N/cm2,相比于未处理的敷铜板强度提高明显。Grzesiak等[31]对在 DBC板上实现精确图案的不同技术,比较发现刻蚀和激光烧蚀技术的结合,可以彻底改善DBC印刷图案的质量,可以得到0.1 mm线路而不损坏衬底层。俞晓东[32]将DBC敷接原理应用于厚膜印刷工艺上,在基板表面涂刷上新研制的铜电子浆料,得到了新型敷铜陶瓷基板封装的大功率 LED,发现在20 W功率条件下引脚温度只有29.4 ℃,最大光衰仅为2.9%,提高了LED的可靠性及寿命。谢建军等人[33]采用直接敷铜(DBC)工艺,在 1000~1060 ℃下制备Cu/AlN材料,研究发现Cu与AlN陶瓷基板间的结合强度超过8.0 N/mm。虽然DBC基板有诸多优点,但也有不足,主要体现在:① DBC制备利用了在高温下(1065 ℃)Cu与Al2O3间的共晶反应,对设备和工艺控制要求高,使基板成本偏高;② 由于Al2O3与Cu层间容易产生微气孔,降低了产品抗热冲击性能,这些缺点成为DBC基板推广的瓶颈[34]。

图5 覆铜陶瓷基板[31]Fig.5 Photos of DBC

2.4 直接敷铝陶瓷基板

直接敷铝陶瓷基板(DAB, Direct aluminum bonded substrates)是铝与陶瓷层键合而形成的基板,其结构与DBC相似。相比于直接敷铜陶瓷基板,直接敷铝基板在理论和实验上显示出优异的特性。由于铜和氧化铝敷接的温度较高(高于1000 ℃),在界面间会形成金属间化合物 CuAlO2,故敷铜氧化铝基板在使用时内应力大,抗热震性能差,其使用寿命较短。DAB则是铝和氧化铝之间的结合,界面不存在化学反应,且纯铝自身良好的塑性可以减轻界面间的热应力,从而提高了可靠性。DAB的基本结构见图6。

图6 覆铝陶瓷基板的结构Fig.6 Structure of DBC

DAB虽然与DBC在许多方面作用类似,但是相比于 DBC,其抗热震疲劳性能和热稳定性优异,且重量轻、热应力小,因此特别适合用于功率电子电路[35]。同时,优异的抗热震疲劳性能使敷铝陶瓷基板的应用范围更加广泛[36],图7为封好芯片的DAB基板。L.Dupont[37]等人研究发现,经过800次热循环后,DAB基板没有出现裂纹。Khazaka等人[38]对AlN陶瓷基板的热循环失效进行了研究,发现将基板置于−55~250 ℃下,经过1500次热循环而不失效。李明鹤等[39]制得了氮化铝-铝基板,发现在260 ℃热冲击下,铝板未变形,AlN薄膜也未破裂,电学性能没有明显的变化,且该基板可用于LED芯片COB封装。Lin等人[40]研究了 Al2O3/Al/Al2O3的敷接温度与基板性能之间的参数关系,在1100 ℃下制备得到的基板热导率可达 32 W/(m·K)。基于直接敷铝基板的高抗热震性、低重量,使其有广泛的应用前景和进一步推广改进的价值。

图7 封装好芯片的DAB基板[36]Fig.7 DBC substrates with chips

2.5 直接镀铜陶瓷基板

直接镀铜陶瓷基板(DPC, direct plate copper substrates)是将陶瓷基板做预处理清洁,利用半导体工艺在陶瓷基板上溅射铜种子层,再经曝光、显影、蚀刻、去膜等光刻工艺实现线路图案,最后再通过电镀或化学镀方式增加铜线路的厚度,移除光刻胶后即完成金属化线路制作[41]。DPC基板见图8。

图8 DPC基板Fig.8 DPC substrate

DPC采用半导体制备工艺,其制备温度较低,避免了因高温而对材料造成蠕变或尺寸变异等现象,也降低了成本。此外,制备所得的基板具有很高的线路精确度和表面平整度,且金属/陶瓷界面无孔洞,结合牢固,具有较高的散热能力,特别适用于高精度、高集成的LED封装[42]。DPC基板也存在金属层与陶瓷结合强度低的问题,进而使产品的可靠性不高,这严重限制了DPC基板的发展[43]。Lin等[44]研究了AlN基DPC基板在热循环下的分层问题,发现Cu-AlN双材料板在回流焊时会出现滞后和包辛格行为。Hao[45]等人采用化学镀铜工艺来制得 DPC基板的种子层,得到基板的剪切强度可达2.7 MPa。Chen[46]等人通过使用瞬态测试仪测量4种陶瓷基板的热阻,DPC-AlN基板的热阻最小且为1.57 K/W,余下的TFC-Al2O3,DPC-Al2O3, DBC-AlN基板的热阻分别为8.09, 7.05,4.78 K/W。

2.6 硅基板

半导体硅材料具有热阻小、热导率高、加工工艺成熟、成本低及与LED芯片热失配小等优点,适合用作大功率LED的散热基板,并且最近逐渐从半导体业界引入到LED领域[47]。台湾同欣电子认为将DPC工艺应用到硅基板上是未来制备大功率LED的趋势之一,充分运用成熟的硅工艺和薄膜工艺得到精度高的线路,实现高密度集成封装,同时也利用硅材料的热导率高和较小翘曲等性能来满足CTE匹配[48—49],见图9。香港科技大学RickyLee、华中科技大学吕植成等人通过在硅晶圆上刻蚀出通孔结构,采用溅射、电镀方式制备得到含TSV(硅通孔)铜柱的散热硅基板。硅和铜均有较高的热导率,故整个硅基板会有较高的散热能力。

图9 硅基板[49]Fig.9 Si substrate

硅基板虽然性能优良,热导率较高,但是其本身材料较脆,绝缘性不良的缺点仍亟待解决。华中科技大学吴懿平等人采用微纳制造工艺制得了高导热低成本硅基板,导电层选择 Cr/Cu/Ni结构,制得的硅基板热阻为3.57 ℃/W。目前也有台湾企业研发得到硅基板并且量产,但良品率不高。硅基板相比于其他基板有其独特的优势,在工艺不断改进下,未来在大功率LED领域一定有广阔的应用前景。

2.7 新型复合材料基板

新型复合材料基板是将多种所需材料混在一起,通过较复杂的工艺,利用材料各自优点而制得的基板。这种基板的综合性能通常优异,能满足不同的封装需求,因此引起了广泛的关注。

近年来,铝碳化硅基板(Al/SiC)由于具有原料成本低、导热高、密度低、可塑性强等优点而越来越受到人们的关注[50]。SiC颗粒的热膨胀系数与 LED芯片衬底的热膨胀系数相近,且弹性模量高,密度较小;同时铝的高导热、低密度、低成本和易加工等特点,使其用作基板材料时具有独特的优势[51],因此,两种材料复合得到的铝碳化硅基板综合性能优良,若应用于大功率 LED基板,则前景广阔。Zhu等[52]制备得到了Sip-SiCp/Al混杂复合材料,其密度为2.96 g/cm3,热导率为 194 W/(m·K),热膨胀系数为 7×10−6K−1,适合用于封装行业。Mizuuchi等[53]研究了 AlSiC复合材料的制备工艺,采用放电等离子烧结工艺制备得到的 AlSiC合成材料的热导率很高,可达 252 W/(m·K),并且此复合材料与芯片的热匹配性能较好,结合强度较高。中国专利[54]提供了一种铝碳化硅的制备方法,此制备方法在未加入添加剂情况下,保持了铝碳化硅材料的抗弯强度,得到的材料热导率为250~280 W/(m·K)。

AlN陶瓷因具有高热导率、高硬度、低介电损耗及与硅线膨胀系数相近等优点而使其逐渐成为半导体基板和封装材料之一。为了达到更好的性能,Doo[55]等人在 LTCC工艺基础上研究了晶须增强复合陶瓷材料,发现在低于 900 ℃温度下制得的 glass/AlNp/SiCw复合结构材料的热导率为10.3 W/(m·K),抗弯强度为420 MPa。Ma等[56]则在850 ℃和40 MPa条件下制备了glass/AlNp/Si3C4w三层结构材料,当β-Si3N4晶须的体积分数为14%时,所制备的三层结构材料热导率为18.8 W/(m·K),热膨胀系数和抗弯强度分别为4.2×10−6K−1和 226 MPa。金灿灿等[57]以 AlN 粉和活性强的六方氮化硼(h-BN)粉为原料,在1900 ℃下制备了AlN/BN(体积分数为20%)复合结构材料,其抗弯强度为(482±42) MPa,热导率可达47.2 W/(m·K),介电常数和介电损耗分别为7.64和4.62×10−4。

Wang等[58]研究了经碳纤维强化后的氧化铝低温烧结基板的导热性能,在850 ℃和25 MPa条件下得到了glass/Al2O3/Cf复相材料,当Cf的体积分数为30%时,复合结构基板的热导率可达28.98 W/(m·K),热膨胀系数为 7.55×10−6K−1。Zhu 等[59]研究了有机柔性“纳米纸”基板的性能,通过在纳米纸中加入纳米氮化硼片,制得了高透光性复合结构基板,此基板的热导率高达 145.7 W/(m·K)。

3 LED封装基板的应用进展

LED封装基板在 LED封装中占据了主要的作用,其散热性能直接影响了 LED的性能。目前常用基板的性能对比见表2[60]。金属芯印刷电路板由于其成本低、技术成熟等优点,早在20世纪90年代就已经开始使用,发展至今其在低成本基板领域仍占有一席之地,但是,由于其热导率较低、耐温性能不好,且工艺温度不可超过350 ℃,故无法用于集成的高功率LED上。

陶瓷基板有较高的热导率,且制作线路对位精度较高,适合用于COB(Chip On Board)基板,是目前高功率LED基板的发展方向[61]。虽然陶瓷基板的成本高于金属基板,但是随着设备自动化程度和原料成本的不断降低,其成本会降低到市场可接受范围内。LTCC, HTCC, DBC, DAB, DPC基板均属于陶瓷基板。HTCC属于较早期陶瓷技术,但由于其制备工艺温度(1300~1600 ℃)较高,使其电极材料的选择非常有限,且高温条件下制作成本较高,因此实际 LED封装中应用较少,反而使LTCC得到发展。LTCC可将共烧温度降至约850 ℃,烧结成本较低,但其尺寸精度和产品强度不高等问题仍待突破,需要进一步的研究。DBC, DAB和DPC则为近几年才开发成熟且能量产化的技术,并不为大众所熟知。DBC的技术瓶颈在于不易解决Al2O3与Cu板间产生微气孔的问题,这使得DBC的产能与良率都不高,而DAB基板是 Al和 Al2O3之间的键合,界面不存在化学反应,可靠性能更高,但是其工艺并不成熟,推广有一定的难度。DPC技术是利用直接披覆技术,将Cu沉积于Al2O3基板上,该工艺结合了材料与薄膜工艺,其产品散热效果较好,近几年使用较为广泛,为 LED基板业界所看好。

硅基板由于其绝缘性能较差,作为基板材料必须做绝缘处理,而绝缘层和导电通孔技术目前并不成熟,推广到市场还需进一步研究。新型基板材料,如铝碳化硅基板、AlN复合陶瓷基板和碳纤维强化氧化铝低温烧结基板等,还处于实验室研发阶段,并且所用原材料价格均较贵,推广到市场还有很多问题亟待解决。

随着LED倒装和垂直芯片工艺的日益成熟,LED封装器件的功率会进一步增大,散热问题会更加突出,故大功率 LED对基板的散热能力要求会更高。陶瓷基板可直接封倒装芯片,然后荧光粉涂覆,最后铸模形成透镜。此工艺降低了成本,大多数厂商已开始使用。此外,包括美国Lamina公司、杜邦公司,日本友华公司,国内易美芯光、研创光电等企业也均有陶瓷基板的生产,其中康弛光电科技与中科院上海硅酸盐研究所共同研发了新型 K9-H陶瓷 LED复合散热材料,成功应用于 LED灯泡上并已实现量产。我国台湾地区则在 DPC基板方面有核心技术,占据了全球80%的市场,在LED基板领域具有独特的优势。在陶瓷基板中,DPC陶瓷基板在各方面性能都具有优势,再加上自动化工艺逐渐降低成本,定会成为市场上使用最广的LED基板。

表2 常用LED基板性能比较[60]Tab.2 Performance comparison of LED substrates in common use

4 结语

LED散热,尤其是大功率LED的散热,是LED封装技术的关键。基板在LED散热中起到了关键的作用,其性能的优劣将直接影响到LED器件的使用性能和可靠性,因此,未来成本低、导热高且机械性能优良的散热基板必定是LED基板的发展趋势和方向。

目前,MCPCB, DBC, DAB, DPC等基板均有各自优势,随着工艺的不断发展进步,这些基板在未来工艺的改进下将不断克服缺点,发挥各自独特的竞争优势。DPC基板各种工艺参数合适,有望在未来进行大面积推广应用。LTCC, HTCC, Al/SiC, AlN基板虽然本身具有高强度、高导热、高热匹配等优异性能,但是成本问题使其发展受到限制,相信随着技术的发展,未来定会将其应用到大功率 LED基板领域。新材料复合基板中,铝碳化硅基板(Al/SiC)由于具有原料成本低、导热高、密度低、可塑性强等优点而使其具有显著的优势,在未来大功率 LED基板上一定有广阔的应用前景。

[1] 郝洛西, 杨秀. 基于 LED光源特性的半导体照明应用创新与发展[J]. 照明工程学报, 2012, 23(1): 1—6.HAO Luo-xi, YANG Xiu. Innovation and Tendency of LED Lighting Based on LED's Feature[J]. China Illuminating Engineering Journal, 2012, 23(1): 1—6.

[2] 李华平, 柴广跃, 彭文达, 等. 大功率LED的封装及其散热基板研究[J]. 半导体光电, 2007, 28(1): 47—49.LI Hua-ping, CHAI Guang-yue, PENG Wen-da, et al.Study on Packaging and Heat-release Substrates of High-Power Light Emitting Diode[J]. Semiconductor Optoelectronics, 2007, 28(1): 47—49.

[3] 周志敏. LED热设计与工程应用[M]. 北京: 电子工业出版社, 2006.ZHOU Zhi-min. LED Thermal Design and Engineering Application[M]. Beijing: Electronic Industry Press, 2006.

[4] WU H H, LIN K H, LIN S T. A Study on the Heat Dissipation of High Power Multi-chip COB LEDs[J]. Microelectronics Journal, 2012, 43(4): 280—287.

[5] NARENDRAN N, GU Y. Life of LED-Based White Light Sources[J]. Journal of Display Technology, 2005,1(1): 167—171.

[6] YAN Jian-yu, WANG Shuang-xi, LIU Gao-shan, et al.Development of Cooling Technology for High-power Light Emitting Diode[J]. China Illumination Engineering Journal, 2013, 24(5): 84—89

[7] KINOSHITA T, OBATA T, NAGASHIMA T, et al. Performance and Reliability of Deep-ultraviolet Light-emitting Diodes Fabricated on AlN Substrates Prepared by Hydride Vapor Phase Epitaxy[J]. Applied Physics Express, 2013, 6(9): 103.

[8] FAN A, BONNER R, SHARRATT S, et al. An Innovative Passive Cooling Method for High Performance Light-Emitting Diodes[C]// 28th IEEE SEMI-THERM Symposium, 2012: 319—324.

[9] YANG Yu. Introduction on EMC Packaging Technology of LED Holders[J]. Machine China, 2014(2): 62—63.

[10] WANG Wen-jun, WANG Shuang-xi, ZHANG Dan, et al.Development of Packaging Substrate for High-power LED[J]. Materials Review, 2016, 30(17): 44—50.

[11] ZHANG Jing, ZHONG Dong-mei, WANG Pei-jie.Thermal Analysis on High-power LED Package Array of Si-based Heat Sink[J].Semiconductor Optoelectronics,2011, 32(4): 132—135.

[12] WERDECKER W, ALDINGER F. Aluminum Nitride: an Alternative Ceramic Substrate for High Power Applications in Microcircuits[J]. IEEE Transactions on Components Hybrids & Manufacturing Technology, 1984, 7(4):399—404.

[13] KURAMOTO N, TANIGUCHI H, ASO I. Translucent AlN Ceramic Substrate[J]. IEEE Transactions on Components Hybrids & Manufacturing Technology, 1986,9(4): 386—390.

[14] RAINER H. Thermal Management of Golden Dragon LED[J]. Osram Opto Semiconductors, 2008, 10: 1—10

[15] MU D, JIN Y. Study of Anodized Al Substrate for Electronic Packaging[J]. Journal of Materials Science: Materials in Electronics, 2000, 11(3): 239—242.

[16] WANG Nick, ALLEN Hsu, LIM Andy, et al. High Brightness LED Assembly Using DPC Substrate and Super MCPCB[J]. Microsystems, Packaging, Assembly &Circuits Technology Conference, Impact International,2009: 199—202.

[17] ANITHAMBIGAI P, MUTHARASU D. Thermal Transient Measurements on High Power LEDs with Different MCPCB Substrate[J]. Advanced Materials Research,2012, 488/489: 1363—1368.

[18] JUNTUNEN Eveliina, TAPANINEN Olli, SITOMANIEMI Aila, et al. Copper-Core MCPCB with Thermal Vias for High-Power COB LED Modules[J]. IEEE Transactions on Power Electronics, 2014, 29(3): 1410—1417.

[19] JONES W K, LIU Y, LARSEN B, et al. Chemical, Structural and Mechanical Properties of the LTCC Tapes[J].The International Journal of Microcircuits and Electronic Packaging, 2000, 22(8): 469—473.

[20] YUAN L, LIU B, SHEN N, et al. Synthesis and Properties of Borosilicate/AlN Composite for Low Temperature Co-Fired Ceramics Application[J]. Journal of Alloys &Compounds, 2014, 593(4): 34—40.

[21] QING Zhen-jun, LI Bo, LI Hao, et al. Fabrication and Properties of Li2O-Al2O3-SiO2Glass/Al2O3Composites for Low Temperature Co-Fired Ceramic Applications[J].Journal of Materials Science: Materials in Electronics,2015, 26(3): 1789—1794.

[22] 侯旎璐, 汪洋, 刘清超. LTCC技术简介及其发展现状[J]. 电子产品可靠性与环境试验, 2017, 35(1): 50—55.HOU Ni-lu, WANG Yang, LIU Qing-chao. The Brief Introduction to LTCC Technology and Its Development[J].Electronic Product Reliability and Environmental Testing,2017, 35(1): 50—55.

[23] YAN Rong, DAI Lei, CAO Chang-sheng. Process Improvement of Camber of Low Temperature Co-Fired Ceramic[J]. Res Prog SSE, 2014, 34(2): 192—196.

[24] PARK J K, SHIN H D, PARK Y S, et al. A Suggestion for High Power LED Package Based on LTCC[J]. Electronic Components & Technology Conference, 2006: 6.

[25] SIM J K, ASHOK K, RA Y H, et al. Characteristic Enhancement of White LED Lamp Using Low Temperature Co-Fired Ceramic-Chip on Board Package[J]. Current Applied Physics, 2012, 12(2): 494—498.

[26] CHEAH K H, LOW K S. Fabrication and Performance Evaluation of a High Temperature Co-Fired Ceramic Va-porizing Liquid Microthruster[J]. Journal of Micromechanics & Microengineering, 2015, 25(1): 015013.

[27] JURGEN S H. Advantages and New Development of DBC (Direct Bond Copper) Substrates[J]. Advanced Microelectronic, 2005, 32(6): 8—11.

[28] SCHULZ-HARDER J. Advanced DBC (Direct Bonded Copper) Substrates for High Power and High Voltage Electronics[C]// IEEE, 2006: 230—231.

[29] SCHULZ-HARDER Jürgen. Advantages and New Development of Direct Bonded Copper Substrates[J]. Microelectronics Reliability, 2003, 43(3): 359—365.

[30] ZHANG Peng-fei, FU Ren-li, QIAN Fei, et al. Effect of Electroless Copper Plating on Copper Film of Thick Substrate Coated Copper[J]. Electronic Components Master,2014, 33(2): 39—42.

[31] GRZESIAK W, MAĆKÓW P, MAJ T, et al. Application of Direct Bonded Copper Substrates for Prototyping of Power Electronic Modules[J]. Circuit World, 2016, 42(1):23—31.

[32] 俞晓东. 大功率LED灯用敷铜陶瓷基板的制备及性能研究[D]. 南京: 南京航空航天大学, 2011.YU Xiao-dong. Study on Preparation and Performance of Directing Bonded Copper on Ceramic Substrate for High-power LED[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2011.

[33] 谢建军, 王宇, 汪暾, 等. 直接敷铜工艺制备 Cu/AlN材料的界面结构及结合性能[J]. 机械工程材料, 2017,41(1): 61—64.XIE Jian-jun, WANG Yu, WANG Dun, et al. Interface Structure and Bonding Properties of Cu/AlN Materials Fabricated by Direct Bonded Copper Process[J]. Materials for Mechanical Engineering, 2017, 41(1): 61—64.

[34] SCHULZ-HARDER J. Advantages and New Development of Direct Bonded Copper Substrates[J]. Microelectronics Reliability, 2003, 43(3): 359—365.

[35] NING X S, NAGATA C, SAKURABA M, et al. Process for Preparing a Ceramic Electronic Circuit Board and Process for Preparing Aluminum or Aluminum Alloy Bonded Ceramic Material: US, 5965193[P]. 1999-10-12.

[36] LINDEMANN A. STRAUCH G. Properties of Direct Aluminum Bonded Substrates for Power Semiconductor Components[J]. IEEE Trans Power Electron, 2007, 22(2):384—391.

[37] DUPONT L, KHATIR Z, LEFEBVRE S, et al. Effects of Metallization Thickness of Ceramic Substrates on the Reliability of Power Assemblies Under High Temperature Cycling[J]. Microelectronics Reliability, 2006, 46:1766—1771.

[38] KHAZAKA R, MENDIZABAL L, HENRY D, et al.Survey of High-Temperature Reliability of Power Electronics Packaging Components[J]. Power Electronics IEEE Transactions on, 2015, 30(5): 2456—2464.

[39] 李明鹤, 彭雷, 王文峰. 氮化铝-铝复合封装基板的制备[J]. 电子与封装, 2014(4): 5—8.LI Ming-he, PENG Lei, WANG Wen-feng. The Fabrication of Al N-Al Substrate[J]. Electronics & Packaging,2014(4): 5—8.

[40] LIN Chun-Yu, TUAN Wei-Hsing. Direct Bonding of Aluminum to Alumina for Thermal Dissipation Purposes[J]. International Journal of Applied Ceramic Technology, 2016, 13(1): 170—176.

[41] RU Xiao-pin. Method for Removing Voids in a Ceramic Substrate: US, 6800211B2[P]. 2004-10-05.

[42] WEI Chen-cheng, FAN Chin-ta, CHIANG Ta-hsiang, et al. Direct Plated Copper Metallization Substrate and Its Application on Microwave Circuits[J]. Microwave Journal, 2010, 53(10): 84—94.

[43] RU Heinz, WEI Vincent, JIANG Thompson, et al. Direct Plated Copper Technology for High Brightness LED Packaging[J]. Microsystems, Packaging, Assembly &Circuits Technology Conference, 2011: 311—314.

[44] LIN C H, HUANG P S, TSAI M Y, et al. Mechanical Design and Analysis of Direct Plated Copper Film on AlN Substrates for Thermal Reliability in High Power Module Applications[J]. International Conference on Electronic Packaging & Imaps All Asia Conference, 2015:185—188.

[45] HAO Zi-liang, ZHANG Xue-bin, CHEN Chen, et al.Preparation of Direct Plated Copper Ceramic Spreader Using Electroless Copper as Seed Layer[J]. International Conference on Electronic Packaging Technology, 2014:292—295.

[46] CHEN Zhen, CHENG Hao, PENG Yang, et al. Thermal Resistance Investigation of CeramicSubstrates for High-Power Light-Emitting Diodes Packaging[C]. Electronic Packaging Technology (ICEPT), 2016: 745—748.

[47] ZHANG Jing, ZHONG Dong-mei, WANG Pei-jie.Thermal Analysis on High-power LED Package Array of Si-based Heatsink[J]. Semiconductor Optoelectronics,2011, 32(4): 132—135

[48] WEI V. Direct Plated Copper Substrate for RF and Microwave Packaging Applications[J]. IMPACT, 2010: 1—18.

[49] LIN V. DPC on Silicon for Next Generation High Power Packaging Applications[J]. Microsystems Packaging Assembly and Circuits Technology Conference, 2010:1—19.

[50] WANG Kai-kun, KANG Yong-lin, SONG Pu-guang, et al.Preparation of SiCp/A356 Electronic Packaging Materials and Its Thixo-forging[J]. Transactions of Nonferrous Metals Society of China, 2010, 20: 988—992.

[51] WANG Shuang-xi, LIU Gao-shan, YAN Jian-yu, et al.Study of Al/SiC Package Substrate for High Power LED[C]// Key Engineering Materials. Switzerland: Trans Tech Publications, 2014: 285—289.

[52] ZHU Meng-jian, LI Shun, ZHAO Xun, et al. Laser-weldable Sip-SiCp/Al Hybrid Composites with Bilayer Structure for Electronic Packaging[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(4):1032—1038.

[53] KIYOSHI Mizuuchi, KANRYU Inoue, YASUYUKI Agari, et al. Processing of Al/SiC Composites in Continuous Solid-liquid Co-existent State by SPS and Their Thermal Properties[J]. Composites Part B Engineering,2012, 43(4): 2012—2019.

[54] 陈迎龙. 铝碳化硅制备方法、所得铝碳化硅及电子元器件封装底板: 中国, CN104658920A[P]. 2015-05-27.CHEN Ying-long. Aluminum Silicon Carbide Prepared by the Preparation Method of Aluminum Silicon Carbide and Packaging Base Plate of Electronic Components:China, CN104658920A[P]. 2015-05-27.

[55] DOO S H N, LIM W B, LEE J S, et al. Silicon Carbide Whisker-Reinforced Ceramic Tape for High-Power Components[J]. International Journal of Applied Ceramic Technology, 2014, 11(2): 240—245.

[56] MA M, LIU Z, LI Y, et al. Enhanced Thermal Conductivity of Low-temperature Sintered Borosilicate Glass-AlN Composites with β-Si3N4 Whiskers[J]. Journal of the European Ceramic Society, 2013, 33(4): 833—839.

[57] JIN Can-can, WANG Tai-bao, HU Chun-feng, et al. Fabrication and Properties of AlN/BN Composite Ceramics by Hot-Pressing Sintering[J]. Journal of Synthetic Crystals, 2015, 44(6): 1591—1596.

[58] WANG S X, LIU G S, OUYANG X Q, et al. Fabrication of Al2O3/Glass/Cf Composite Substrate with High Thermal Conductivity[J]. Journal of Materials Engineering and Performance, 2016, 25(2): 642—647.

[59] ZHU H, LI Y, FANG Z, et al. Highly Thermally Conductive Papers with Percolative Layered Boron Nitride Nanosheets[J]. Acs Nano, 2014, 8(4): 3606—3613.

[60] 吴朝辉, 程浩, 章军, 等. 大功率LED封装基板技术与发展现状[J]. 半导体光电, 2016, 37(1): 1—6.WU Chao-hui, CHEN Hao, ZHANG Jun, et al. Technologies and Development Status of Heat Spreader for High-power LED Packaging[J]. Semiconductor Optoelectronics, 2016, 37(1): 1—6.

[61] MA B, AHN Y, KIM J, et al. Thermal Properties and Lifetime Comparison of Various Ceramic-package Lightemitting Diodes[J]. Electronic Materials Letters, 2013,9(4): 541—544.

New Development of Packaging Substrate for LED

CHEN Bi-da1,GAN Gui-sheng1,2,3

(1. College of Materials Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China;2. College of Materials Science and Engineering, Chongqing University of Technology, Chongqing 400054, China;3. Chongqing Municipal Engineering Research Center of Institutions of Higher Education for Special Welding Materials and Technology, Chongqing 400054, China)

Substrates is the most important way for cooling LED. Its cooling capacity affects performance and reliability of LED devices directly. In this work, properties of LED packaging substrate materials were summarized, and metal substrates, ceramic substrates, silicon substrates as well as the novel composite substrates were reviewed. Moreover, application and development trend of power LED packaging substrate were prospected. The results showed that MCPCB, DBC, DAB, DPC and other substrates have their own advantages, but the preparation process of DPC is appropriate. In particular, aluminum silicon carbide substrate (Al/SiC) has the significant advantages of a low cost of raw materials, high thermal conductivity, low density and good plasticity, which is expected to be widely used as substrates in LED.

power LED; packaging substrate; heat dissipation; preparation

2017-12-04

中国博士后科学基金(2015M582221);广东省科技项目(2013B090600031)

陈毕达(1994—),男,硕士研究生,主要研究方向为电子封装及LED照明技术。

甘贵生(1982—),男,副教授,主要研究方向为电子封装材料与技术。

10.3969/j.issn.1674-6457.2018.01.017

TN252

A

1674-6457(2018)01-0132-10