铜冶炼烟气超低排放设计与生产实践

曹汝俊,董木森,布乃祥,张化刚

(阳谷祥光铜业有限公司熔炼厂,山东阳谷 252300)

生产实践

铜冶炼烟气超低排放设计与生产实践

曹汝俊,董木森,布乃祥,张化刚

(阳谷祥光铜业有限公司熔炼厂,山东阳谷 252300)

介绍了祥光铜业引进双氧水脱硫工艺对SO2浓度较高且波动大的冰铜粒化烟气和阳极炉烟气进行处理。重点介绍了烟气脱硫装置的工艺流程、设备和运行情况。冰铜粒化烟气和阳极炉烟气经过干、湿法净化和双氧水脱硫处理后,排放尾气含尘质量浓度小于6 mg/m3,ρ(SO2)在30 mg/m3以下,实现了尾气超低排放。脱硫装置收集的烟尘直接返回熔炼、吹炼炉,产出的纯净稀硫酸可回用于硫酸装置。

铜冶炼 烟气 脱硫 除尘 双氧水 实践

冰铜粒化和阳极精炼是铜冶炼工艺过程中的重要环节,这两个工序产生的烟气SO2浓度波动都较大,不适合直接用于制酸。这两股烟气原分别由1套氨法脱硫和1套钠碱法脱硫系统处理。由于多方面的原因,处理效果已无法满足京津冀及周边地区大气污染治理的要求。为满足新的环保要求,并实现资源综合回收利用,祥光铜业和双盾环境科技有限公司共同研究,重新设计建设了2套烟气处理系统。

1 烟气条件

1.1 冰铜粒化烟气

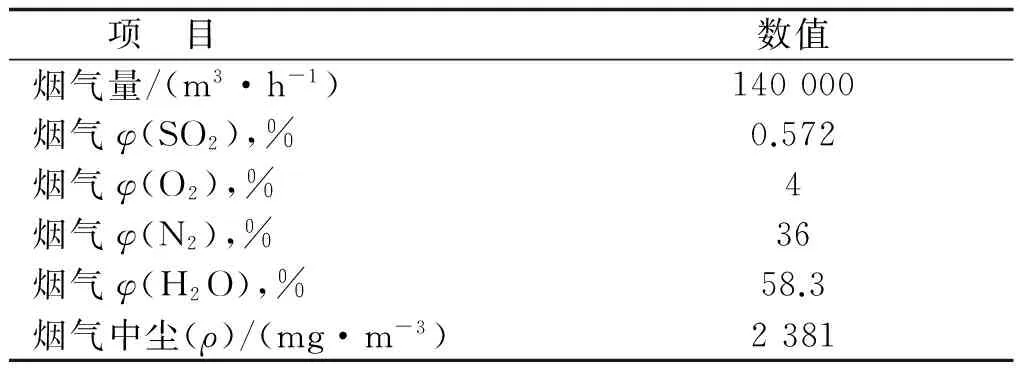

阳谷祥光铜业有限公司(以下简称祥光铜业)冰铜粒化采用自主研发的工艺,先由压缩氮气吹散熔融冰铜液,再用水喷淋冷却,其烟气条件见表1。

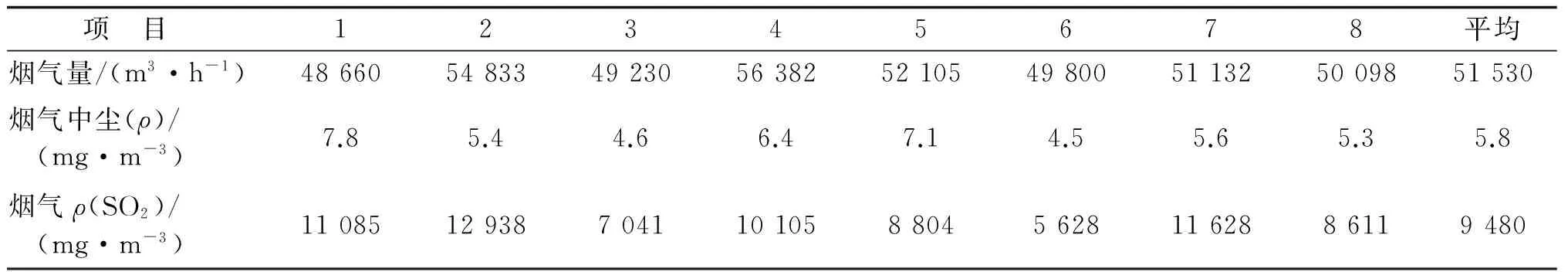

表1 冰铜粒化系统烟气主要参数

由于冰铜粒化系统为间断性作业,其烟气成分极不稳定,主要有如下特点:

1) 烟气温度波动大。放铜期间温度为80~120 ℃,非放铜期间为常温。

2) 烟气量波动大。放铜期间烟气量为(0.9~1.4)×105m3/h,非放铜期间约5×104m3/h。

3) 烟气中SO2体积分数波动大。放铜期间φ(SO2)为0.1%~0.4%,非放铜期间为0。

4) 烟气中粉尘浓度波动大。粉尘主要成分为冰铜,砷、铅等易挥发元素含量略高于正常冰铜。

5) 烟气中水分含量极高,给除尘工艺的选择增加了难度。

1.2 阳极炉烟气

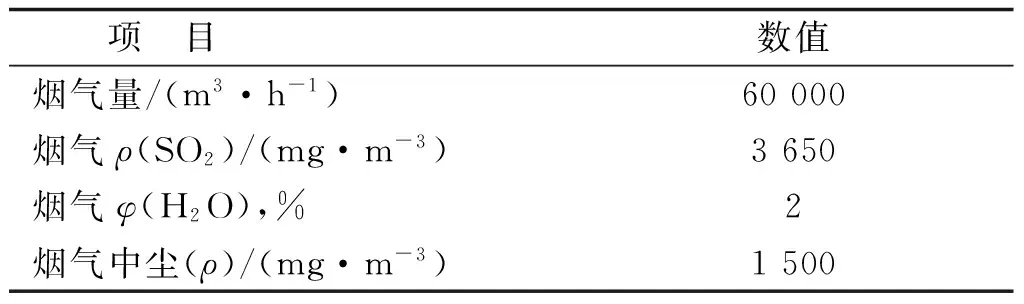

祥光铜业有2台倾转式阳极炉,平时交叉作业。其作业过程包含待料保温、加料、氧化、还原和浇铸等几个阶段,平均烟气条件见表2。

表2 阳极炉烟气主要成分

阳极炉不同的作业阶段烟气成分变化很大,有以下特点:

1) 氧化-还原期间烟气量较大,最高可达6×104m3/h。

2) 全天含尘平均质量浓度约1.5 g/m3,最高出现在还原期,峰值达到2.5 g/m3。

3) 全天SO2平均质量浓度约3 650 mg/m3,最高出现在氧化期,峰值达到100 g/m3。

2 脱硫工艺的比较和选择

目前烟气脱硫技术很多种,按脱硫剂形态可分为干法、半干法和湿法三大类;按照气体净化原理分为吸收法、吸附法和催化转化法等[1-2]。干法大多体积庞大、投资及运行费用较高。湿法相对较为简单,多通过碱性脱硫剂来吸收烟气中的SO2。目前常用的湿法脱硫工艺有氨法、钠碱法、氧化锌法、离子液法、石灰石-石膏法、氧化镁法和双氧水法等[3]。

该项目两股烟气有个共同的特点:SO2浓度波动大,不适合直接用于制酸系统。且现场空间有限,干法脱硫难以实现。在考虑两股烟气特点、尾气排放指标的控制、SO2回收利用、废水废渣再利用以及工厂内其他工序的特性等情况后,祥光铜业选择双氧水脱硫工艺对冰铜粒化和阳极精炼工序所产生的烟气进行处理。

3 双氧水脱硫原理及烟气处理系统设计

3.1 双氧水脱硫原理

双氧水法脱硫的基本原理是将双氧水溶液加入到脱硫塔中,通过泵循环及分散措施使H2O2与烟气中的SO2接触,利用H2O2的氧化性将SO2氧化为硫酸,然后吸收进入循环液中,实现SO2与烟气分离,达到脱硫的目的[4-5]。

其化学反应方程式为:

H2O2+SO2→H2SO4

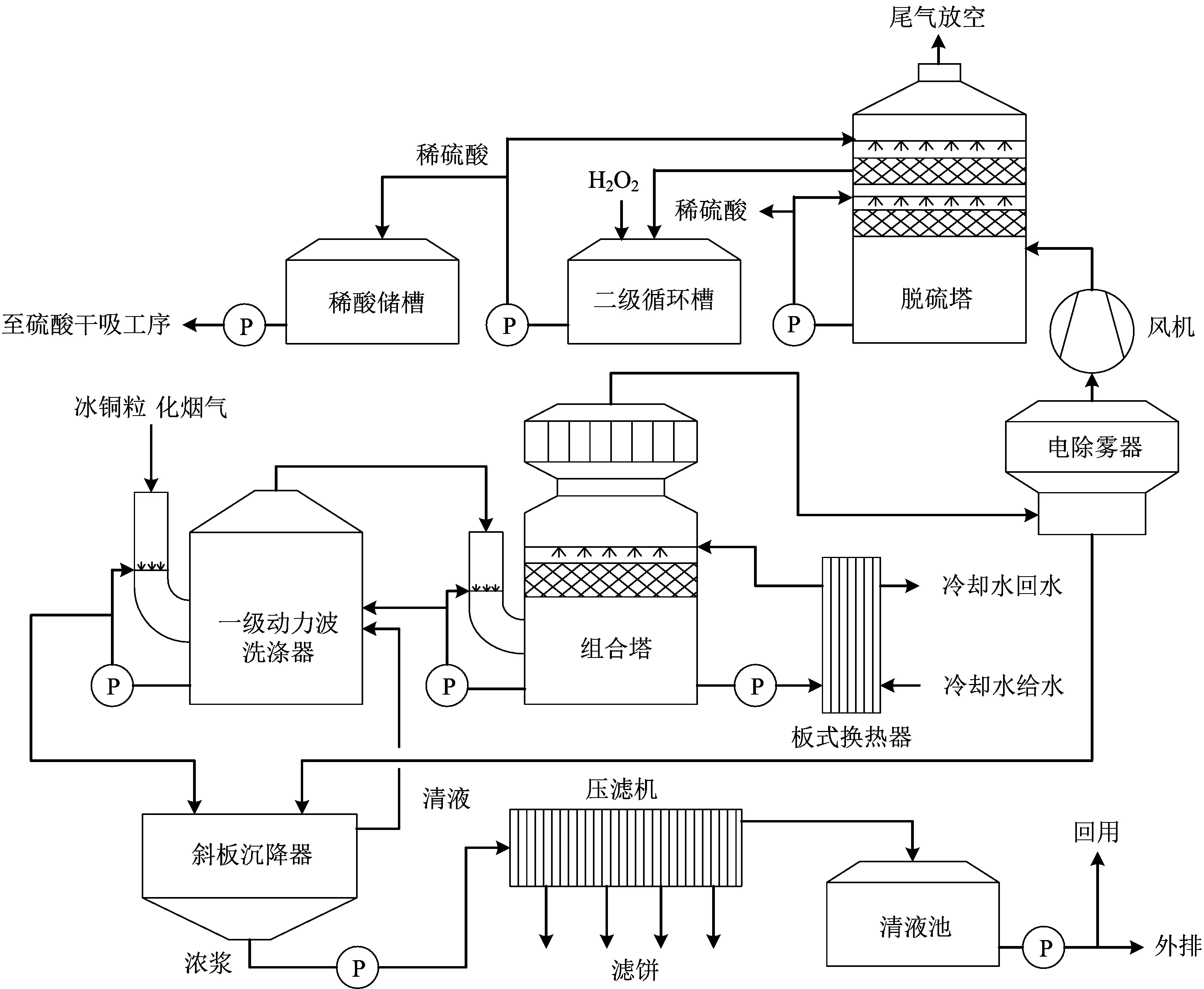

3.2 冰铜粒化烟气处理工艺设计

冰铜粒化烟气为高温湿烟气,选择湿法净化+双氧水脱硫两段式处理工艺比较合理。其工艺流程见图1。

冰铜粒化烟气先经烟气净化系统除尘和降温,把烟气含尘质量浓度降低到5 mg/m3以下,温度降低到50 ℃以下。然后再进入脱硫系统进行脱硫,把烟气中SO2质量浓度降低到50 mg/m3以下。烟气净化系统配置有污水过滤系统,用于过滤洗涤过程中产生的废水,回收洗涤下来的粉尘;配置有循环冷却水系统,用于烟气降温。

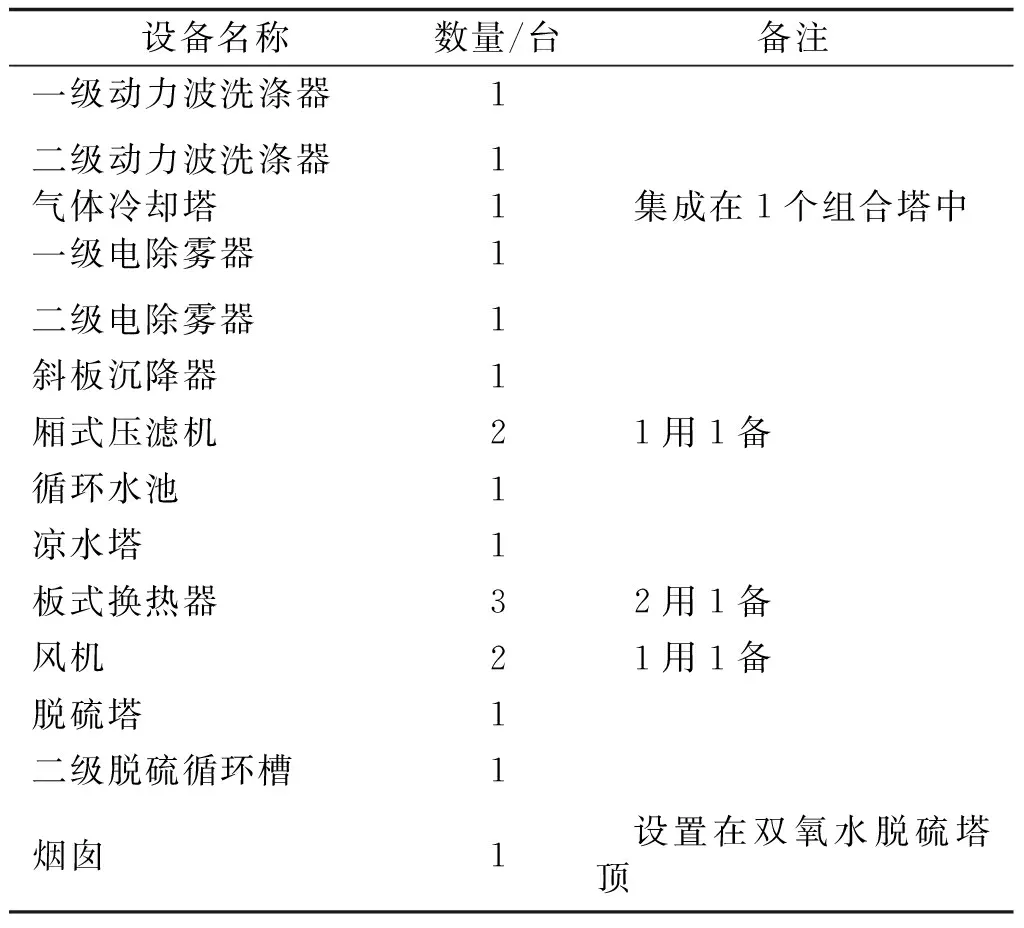

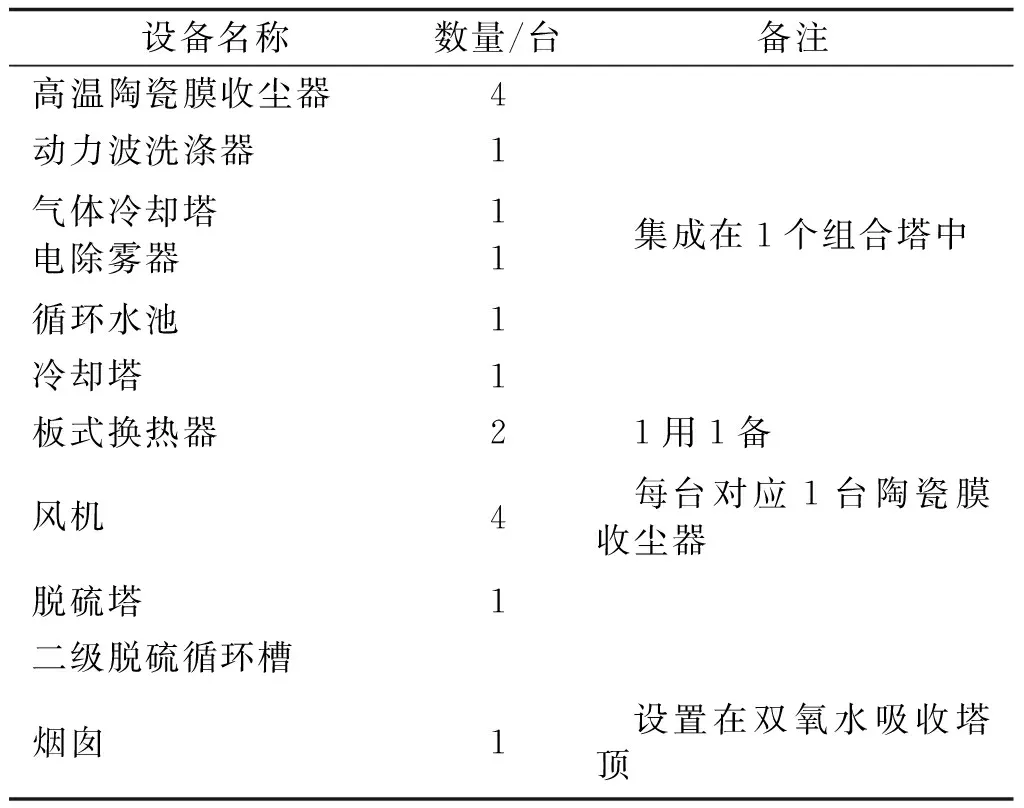

3.3 冰铜粒化烟气处理系统配置及设备选择

整个烟气脱硫系统包含两级动力波洗涤器、一级气体冷却塔、两级电除雾器、风机、脱硫塔、二级脱硫循环槽、双氧水储罐、废水净化系统和换热冷却水系统,以及配套的泵类设备及阀门。现场空间有限,为减少占地面积,把二级动力波洗涤器、气体冷却塔和一级电除雾器集成在1台组合塔中,把两级脱硫集成在1个脱硫组合塔中。废水净化系统包含1台斜板沉降器、2台箱式压滤机、1个清液池以及2台压滤给液泵。换热冷却系统包含3台板式换热器、1个循环水池、1台冷却塔和2台循环水泵。冰铜粒化烟气脱硫系统主要设备见表3。

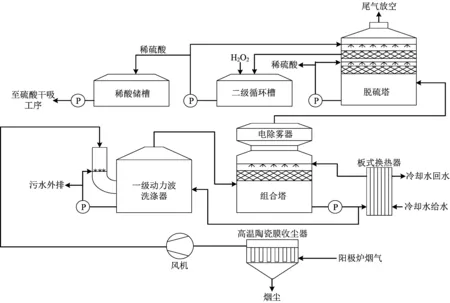

3.4 阳极炉烟气处理工艺设计

阳极炉烟气为高温干烟气,选择“干湿结合净化+双氧水脱硫”两段式处理工艺可有利于烟尘的回收利用,减少废水的产出,可产出干净的稀硫酸。干法收尘选用高温陶瓷膜收尘器,可有效把烟气含尘质量浓度降低到20 mg/m3以下;湿法除尘选择一级动力波洗涤器+一级气体冷却塔+一级电除雾器,经过处理可把烟气含尘质量浓度降低到5 mg/m3以下,并把烟气温度降低到50 ℃以下。双氧水脱硫选择双循环喷淋吸收的模式,通过两级循环液酸浓和

图1 冰铜粒化烟气脱硫工艺流程

设备名称数量/台备注一级动力波洗涤器1二级动力波洗涤器气体冷却塔一级电除雾器111 集成在1个组合塔中二级电除雾器1斜板沉降器1厢式压滤机2 1用1备循环水池1凉水塔1板式换热器3 2用1备风机2 1用1备脱硫塔1二级脱硫循环槽1烟囱1 设置在双氧水脱硫塔顶

双氧水浓度梯度控制,可达到双氧水利用率和脱硫效果最大化。另外,系统配置1套循环冷却水系统,用于烟气降温。阳极炉烟气脱硫工艺流程见图2。

3.5 阳极炉烟气处理系统配置及设备选择

整个烟气脱硫系统包含高温陶瓷膜收尘器、动力波洗涤器、气体冷却塔、电除雾器、风机、脱硫塔、二级脱硫循环槽、双氧水储罐和换热冷却水系统,以及配套的泵类设备及阀门。由于现场空间有限,为减少占地面积,把气体冷却塔和电除雾器集成在一台组合塔中,把两级脱硫集成在一个脱硫组合塔中。换热冷却水系统包含2台板式换热器、1个循环水池、1台冷却塔和2台循环水泵。阳极炉烟气脱硫系统主要设备见表4。

表4 阳极炉烟气脱硫系统主要设备

4 运行情况

2017年4月,冰铜粒化和阳极炉烟气脱硫系统建成并投用。目前,两套脱硫系统运行稳定,各项指标均达到设计值。

4.1 入口烟气实测值

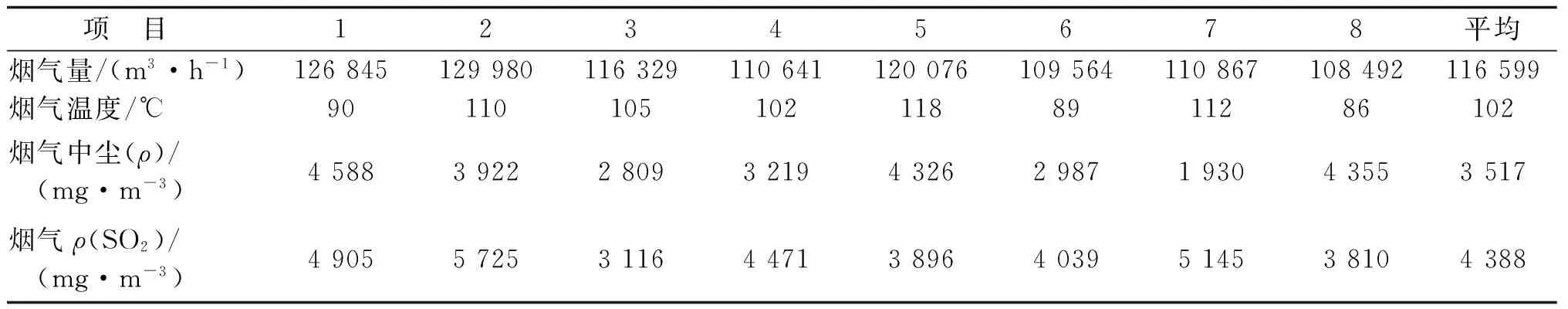

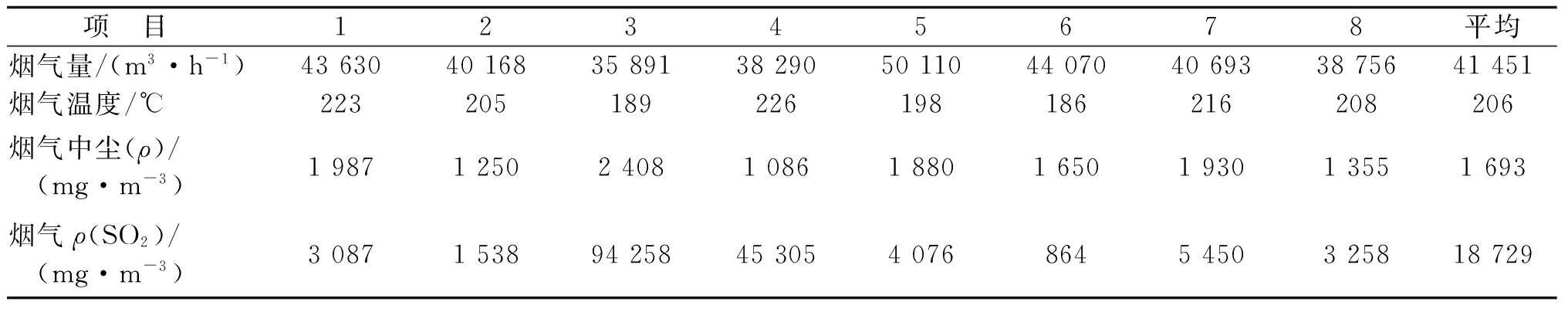

几个月的生产过程中,技术人员不定时地检测两个系统入口烟气参数,冰铜粒化烟气脱硫系统入口烟气参数见表5,阳极炉烟气脱硫系统入口烟气参数见表6。

区域需水包括生产需水、生活需水、生态需水,受到气候条件、人口增长、国民经济发展、产业结构布局等多方面因素影响。其中,作物在生长过程中因供水不足,阻碍正常生长而发生的水量亏缺称为农业干旱。

图2 阳极炉烟气脱硫工艺流程

项 目12345678平均烟气量/(m3·h-1)126845129980116329110641120076109564110867108492116599烟气温度/℃901101051021188911286102烟气中尘(ρ)/ (mg·m-3)458839222809321943262987193043553517烟气ρ(SO2)/ (mg·m-3)490557253116447138964039514538104388

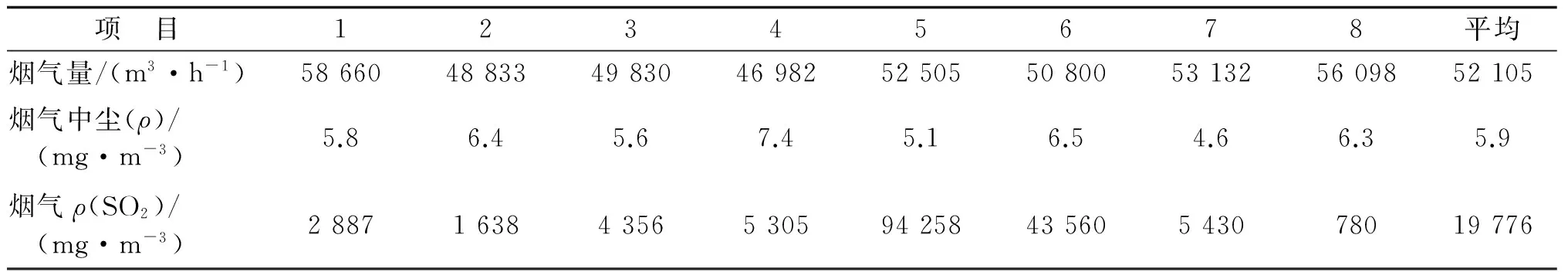

表6 阳极炉烟气脱硫系统入口烟气参数

由表5可见:该系统最大烟气量约为1.3×105m3/h,在设计范围之内。烟气中尘和SO2质量浓度也与设计基本相符。

由表6可见:该系统烟气量约4×104m3/h,峰值超过5×104m3/h;烟气温度200 ℃左右,波动不大;含尘质量浓度在1.0~2.5 g/m3波动;SO2质量浓度波动较大,最高达到94 258 mg/m3,最低只有864 mg/m3。这些数据与设计参数基本相符。

4.2 脱硫塔入口烟气实测

4.2.1 冰铜粒化烟气脱硫塔入口

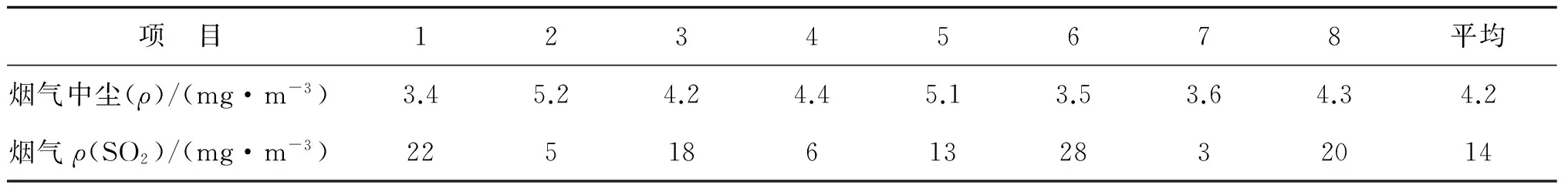

冰铜粒化烟气从一级动力波洗涤器入口进入烟气净化工序,经两级动力波洗涤、气体冷却塔降温及两级电除雾器捕集后,进入脱硫塔。其烟气检测数据见表7。

经气体冷却塔降温后,烟气中大部分水气冷凝,烟气量大幅减少,烟气中ρ(SO2)升高。烟气净化工序除尘效果非常显著,处理后烟气含尘质量浓度基本稳定在8 mg/m3以下,除尘效率达到了99.9%以上。

4.2.2 阳极炉烟气脱硫塔入口

二级电除雾器出口烟气检测数据见表8。

表7 二级电除雾器出口冰铜粒化烟气检测数据

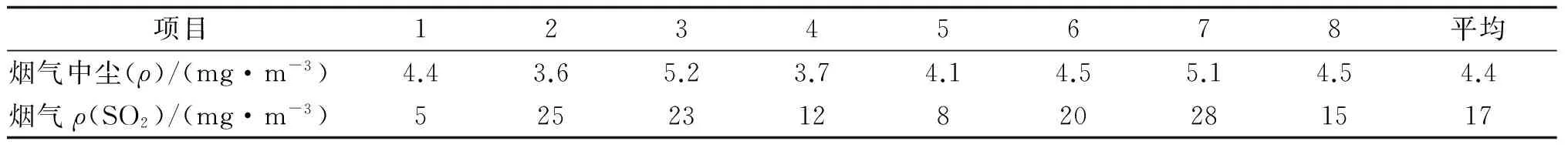

表8 二级电除雾器出口阳极炉烟气检测数据

经洗涤后,烟气中增加了部分水蒸气,总烟气量有所增加。烟气净化工序除尘效果非常显著,处理后烟气含尘质量浓度基本稳定在8 mg/m3以下,除尘效率达到99.9%以上。SO2在净化系统中的损失较少。

4.3 脱硫循环液双氧水浓度控制

该脱硫系统脱硫剂采用w(H2O2)为27.5%的工业双氧水,在两级循环槽内稀释后使用。根据设计,二级循环槽中的循环液外排往一级循环槽,统一由一级循环槽向系统外排稀硫酸。双氧水浓度呈梯度控制,有利于控制尾气指标,减少双氧水的消耗。

两套脱硫系统一级脱硫循环液设计w(H2O2)为0.1%~0.5%,二级脱硫循环液设计w(H2O2)0.3%~1.0%。实际控制冰铜粒化烟气脱硫系统一级脱硫循环液w(H2O2)0.2%左右,二级脱硫循环液w(H2O2)0.4%左右;阳极炉烟气脱硫系统一级脱硫循环液w(H2O2)0.3%左右,二级脱硫循环液w(H2O2)0.5%左右。与冰铜粒化烟气脱硫循环液相比,阳极炉烟气脱硫循环液双氧水浓度控制较高。因为阳极炉烟气SO2浓度波动大,为保证脱硫效果,适当提高双氧水浓度。

4.4 尾气排放指标检测

两套脱硫系统建成后,经调试尾气指标均达到设计值。通过在线监测和几个月来人工跟踪检测,冰铜粒化烟气脱硫系统排放指标见表9,阳极炉烟气脱硫系统排放指标见表10。

表9 冰铜粒化烟气脱硫系统排放指标

表10 阳极炉烟气脱硫系统排放指标

两套脱硫系统排放尾气含尘质量浓度基本控制在6 mg/m3以下,系统除尘效率超过99.99%;尾气SO2质量浓度基本控制在30 mg/m3以下,系统脱硫效率超过99.99%。各项指标都优于目前相关行业标准。

4.5 副产品稀硫酸产出及处理

经生产实践观察、统计发现,在不补水和不外排的情况下,两级循环槽内的液位基本上保持稳定,也就是说烟气带来的水分和带走的水分基本平衡。这为循环液硫酸浓度的控制提供了方便。实际生产操作中,稀酸w(H2SO4)最高可控制到40%以上。但稀酸浓度越高,尾气酸雾的浓度也越大。两套系统产出的稀硫酸作为硫酸干吸工序补充水用。祥光铜业硫酸装置负荷大,稀硫酸回用于硫酸装置不成问题,所以稀硫酸w(H2SO4)控制在20%左右。

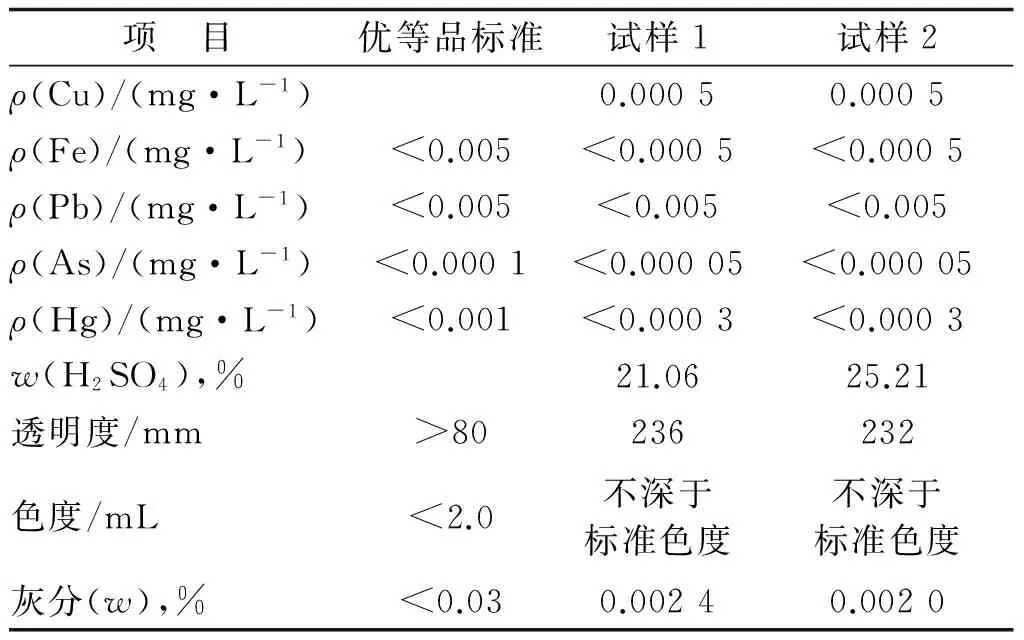

根据生产统计,两套脱硫系统平均产出稀硫酸100 t/d左右,其品质都达到了GB/T 534—2014《工业硫酸》优等品的标准,取样分析结果见表11。

表11 稀硫酸品质分析

4.6 烟尘与废水回收利用

4.6.1 烟尘回收利用

冰铜粒化烟尘主要被收集在一级动力波循环液中,经斜板沉降器浓缩后在压滤机中形成滤饼。经化验分析,滤饼成分主要是冰铜(砷、铅元素略高于正常冰铜),直接作为吹炼炉的原料使用。

阳极炉烟尘主要在高温陶瓷膜收尘器中被收集,然后排入烟灰罐。经化验分析,该烟尘与吹炼炉烟尘成分相差不大,w(Cu)20%左右,直接返回熔炼、吹炼炉。

4.6.2 废水回收利用

冰铜粒化烟气含有大量水蒸气,在动力波洗涤器和气体冷却塔降温过程中,绝大部分水蒸气冷凝成水。系统内的水处于富余状态,需要开路处理部分废水。脱硫系统原设计组合塔中富余的循环液排往一级动力波洗涤器,一级动力波洗涤器循环液富余部分经斜板沉降器处理后,上清液及压滤机清液排往冰铜粒化系统作为喷淋冷却水。但该废水中含有大量的稀(亚)硫酸,需加入液碱中和后才能使用。

后经研究发现,组合塔循环液中的稀酸浓度远低于一级动力波洗涤器循环液,且组合塔循环液清洁度较高,可直接返回冰铜粒化系统使用,减少液碱用量。技术人员对冰铜烟气净化脱硫系统水循环流程进行了一次优化,组合塔富余循环液直接排往冰铜粒化系统;一级动力波洗涤器循环液经斜板沉降器和压滤机处理后清液返回一级动力波洗涤器循环利用。一级动力波洗涤器循环液有少量富余,可排往冰铜粒化系统使用。优化后,一级动力波洗涤器循环液中的稀酸浓度升高,组合塔循环液稀酸浓度几乎没有变化。脱硫系统运行稳定,冰铜粒化用于中和废水的液碱量减少了约2/3。

阳极炉烟气经陶瓷膜除尘器除尘后,烟尘颗粒基本被去除,但烟气中仍含有细微的钠、钾、钙、硒等氧化物。这些氧化物在动力波洗涤器洗涤过程中溶解于循环液形成硫酸盐溶液。随着长时间的积累,循环液中硫酸盐的浓度会不断增加,需要定期置换部分液体来维持平衡。经过计算和实际运行的检验,每天需外排废水6 t。这些浓盐废水排往硫酸车间的废酸处理工序集中处理。

5 结语

祥光铜业是世界上炼铜技术最先进的铜冶炼厂之一。自建厂以来,技术人员一直致力于技术创新和清洁生产。就尾气处理,祥光铜业曾使用过干法收尘、湿法收尘、氨法脱硫、钠碱法脱硫等工艺。各种尾气处理工艺都有其优缺点。双氧水脱硫工艺是目前比较成熟的尾气脱硫工艺,多用于硫酸制酸系统的尾气脱硫,其产出纯净的稀硫酸,便于回收利用。祥光铜业经过与双盾环境科技公司共同研究,引进双氧水脱硫技术并加以优化改造,对冰铜粒化烟气和阳极炉烟气进行处理,其结果非常成功。系统中的水、气、尘都得到较好地利用,同时尾气排放指标也优于当前的行业标准,积极响应了国家对京津冀周边地区大气治理的环保要求。

从环保效益方面来看,双氧水脱硫工艺的产出物能循环利用,不产生新的废物,对环境保护有利。冰铜粒化烟气和阳极炉烟气经双氧水脱硫后,排放尾气含尘质量浓度小于6 mg/m3,ρ(SO2)在30 mg/m3以下。这个指标在所有工业化尾气脱硫工艺中具有非常明显的优势。

[1] 赵琳,宁敏.我国烟气脱硫脱硝技术现状与进展[J].现代制造技术与装备,2015(5):116-117.

[2] 秦赢,董四禄.冶炼厂环境集烟脱硫技术综述[J].硫酸工业,2017(2):9-14.

[3] 纪罗军,金苏闽.我国有色冶炼及烟气制酸环保技术进展与展望(续)[J].硫酸工业,2016(5):1-9.

[4] 张恒昌,尚小科.双氧水法硫酸尾气脱硫实践[J].硫酸工业,2016(2):36-39.

[5] 蔡兵,杨洪才,陈珑文.铜冶炼烟气制酸尾气处理实践[J].有色冶金设计与研究,2017,38(2):12-14.

Designandproductionpracticeofoff-gasincoppersmeltingultra-lowemission

CAORujun,DONGMusen,BUNaixiang,ZHANGHuagang

(Smelter of Yanggu Xiangguang Copper Co., Ltd., Yanggu, Shandong, 252300, China)

Hydrogen peroxide process is adopted by Xiangguang Copper to dispose both matte granulation off-gas with higher concentration of SO2and bigger fluctuation and anode furnace off-gas. Process, equipment and operation of off-gas desulphurization equipment are described. The concentration of dust and SO2in discharged off-gas were less than 6 mg/m3and 30 mg/m3respectively after off-gas of matte granulation and anode furnace were disposed with dry/wet purification and hydrogen peroxide desulphurization, achieving off-gas ultra-low emission. Dust collected by desulphurization equipment directly returned to smelting and converting furnace, with the production of pure dilute sulphuric acid back to sulphutic acid plant.

copper smelting; off-gas; desulphurization; dust removal; hydrogen peroxide; practice

2017-08-12。

曹汝俊,男,阳谷祥光铜业有限公司熔炼厂厂长、工程师,现从事生产技术管理工作。电话:18866358028;E-mail:rujun.cao@xiangguang.com。

TQ111.16;X781

B

1002-1507(2017)11-0005-07