新能源汽车动力电机测试平台设计

王记磊,杨 坤,王 杰,张学义,郭 栋,白国军

(1.广东省珠海市质量计量监督检测所,广东,珠海 519060;2.山东理工大学 交通与车辆工程学院,山东,淄博 255049)

电机性能的好坏直接决定了新能源汽车整车性能的好坏,这是因为从动力源角度看,新能源汽车与传统车的主要区别在于是否用电机或电机和发动机的组合取代了发动机[1-2]。因此,电机性能测试成为新能源汽车开发过程中的重要环节。然而,由于电机性能测试设备价格昂贵,电机性能多由整车厂委托测试部门测试,存在测试周期长且测试项目不能完全满足整车厂需求的问题。如何从整车使用的角度,准确、高效地对电机性能进行测试成为整车厂及测试部门亟待解决的关键问题。

引用格式:

本研究针对整车厂对电机性能测试的需求进行了深入分析,提出了动力电机系统测试平台方案,对测功机系统、数据采集和控制系统、供电系统等进行了设计选型,并基于测试需求对搭建的测试平台进行了验证。相关研究对车用动力电机测试系统开发具有一定的参考价值。

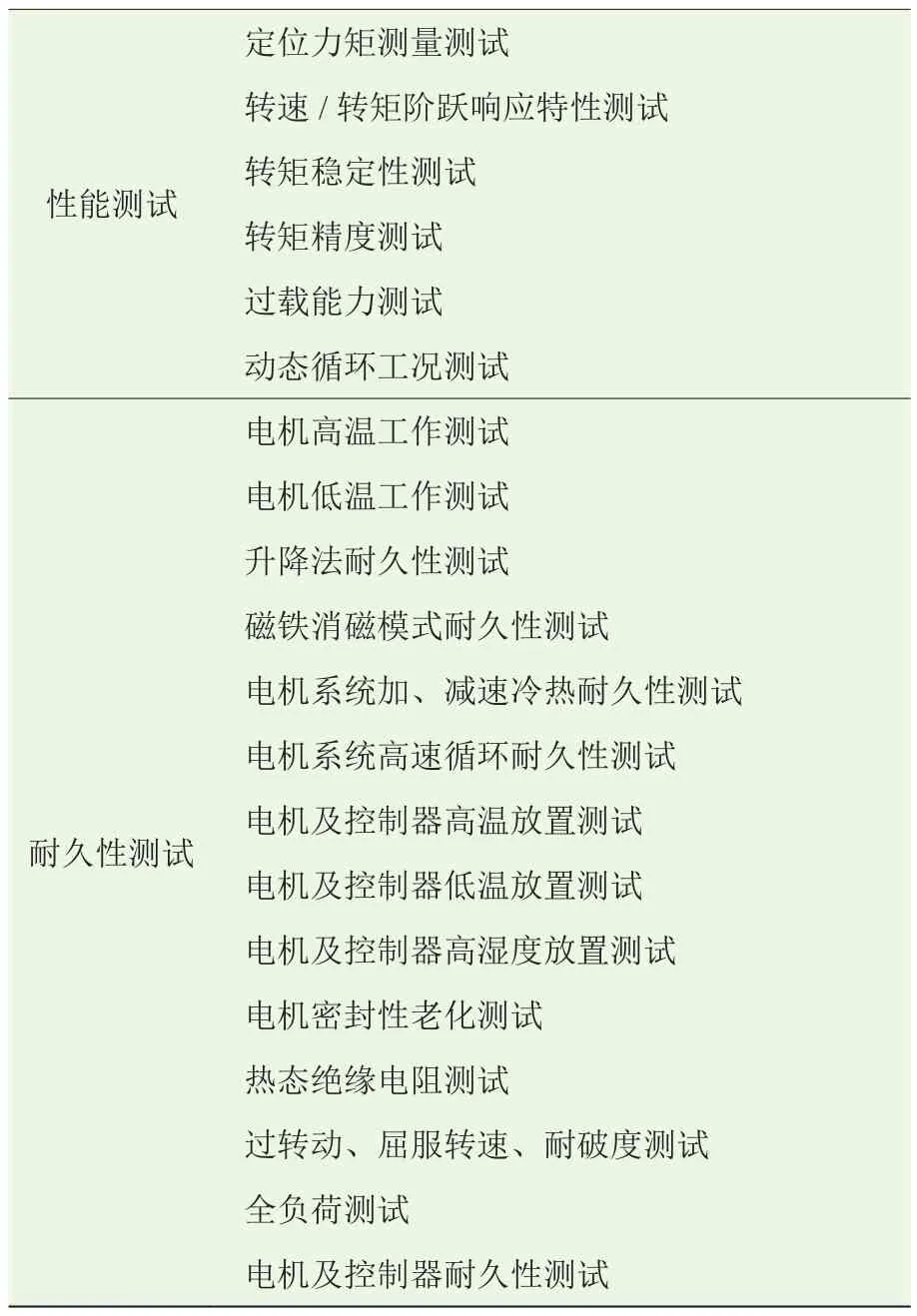

性能测试定位力矩测量测试转速/转矩阶跃响应特性测试转矩稳定性测试转矩精度测试过载能力测试动态循环工况测试耐久性测试电机高温工作测试电机低温工作测试升降法耐久性测试磁铁消磁模式耐久性测试电机系统加、减速冷热耐久性测试电机系统高速循环耐久性测试电机及控制器高温放置测试电机及控制器低温放置测试电机及控制器高湿度放置测试电机密封性老化测试热态绝缘电阻测试过转动、屈服转速、耐破度测试全负荷测试电机及控制器耐久性测试

1 车用动力电机测试需求分析

工业用电机测试主要包括外特性测试、效率测试、启动性能测试、空载特性测试、外壳防护测试、绝缘性能测试、湿热测试等静态测试[3]。新能源汽车作为一种道路车辆,工作条件恶劣,工作负荷与转速变化剧烈,且工作空间有限[4],因此对电机及控制器的性能要求更为严格,传统的电机测试项目远不能满足新能源汽车电机测试的需求。此外,车用动力电机对动态特性、安全性及可靠性要求高,所以对动力电机系统的测试还应科学、准确、全面地反映新能源汽车的道路工况[5-7]。据此,本文根据某整车厂整车开发需求、动力电机产品检验规范、产品复验规范,结合相关国家标准,从性能和耐久性测试角度出发,提出了表1所示的需求列表。

2 动力电机系统测试平台方案

为了实现表1所示的测试项目,提出了如图1所示的测试平台方案。平台主要包括:电源系统、测功机、被测电机驱动系统、数据采集及控制系统、被测电机冷却系统、被测电机环境系统等。测功机的作用是模拟整车负载,并向被测电机提供负载,它与电机通过中间轴连接,通过转矩计来检测测功机的转速和转矩,中间轴通过安装面板与被测电机相连,设置安装面板的目的是适应不同电机测试的需求。电机外部设有环境舱,用于验证高低温下的电机性能。数据采集系统用来采集电机的转矩、转速、交流电电流、直流母线电流、电机温度、测功机温度等参数,用于分析电机的各项性能。控制台用来处理各传感器的信号,并将其反馈给操作人员,同时根据相关信号给控制柜发送指令,以控制电源系统的工作。电源系统包括变压器、主机柜、辅助柜、过滤柜、电源再生柜、逆变器柜、电池模拟器,其中,变压器用来转换电网动力电;主机柜、辅助柜用来给各试验设备供电;过滤柜用来过滤电流中的杂波;电源再生柜用来储存设备中多余的电能,以备下次使用;逆变器柜用来给测功机供电;电池模拟器用来模拟车载动力电池,向被测电机提供直流电。

表1 车用电机测试需求

图1 动力电机系统测试平台原理示意图

3 动力电机系统测试平台设计

3.1 测功机选型

测功机系统是测试平台的关键组成部分,用于模拟整车道路负载,并测量电机的转矩、转速、电流、电压、功率、效率等参数,以完成表1所示的测试项目。常用测功机有水力测功机、电涡流测功机和电力测功机,根据整车测试需求,要求测功机具有超低转速、反拖能力、控制精度高、响应速度快、转动惯量低、电能回馈等性能,因此本研究选用了电力测功机[8-10]。

测功机的选型主要考虑以下三方面的因素:一是测功机的转矩测试范围不能长时间超过最大转矩值的120%,超载时间不能大于120 s;二是测功机转速测试范围不能长时间超过所能承受的最大转速,否则将会大大缩短测功机使用寿命;三是测功机的功率测试范围,尤其是吸收功率,要大于电机最大功率的15%以上,以免测功机因热量不能及时散出而损坏。本研究从两个方面确定了3个参数,一是要求所选测功机能够覆盖目标整车厂的主流车型动力系统测试需求;二是通过调研国外相近车型动力系统的参数来兼顾未来的开发需求。

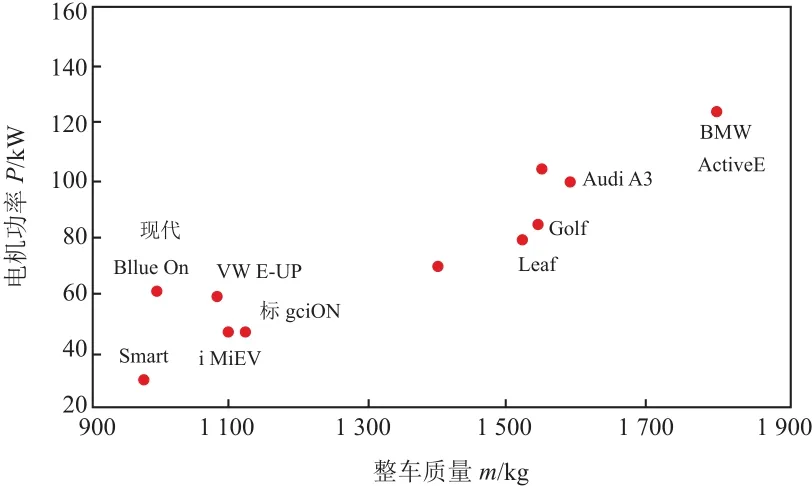

整车厂的目标车型主要涉及一款A0级、一款A级和一款B级纯电动车,一款轮毂电机电动车,一款B级插电式混合动力汽车(Plug-in Hybrid Electric Vehicle,PHEV)和两款C级PHEV,而测功机厂家可提供的测功机有四款。测功机1不能覆盖整车开发需求;测功机2虽能覆盖整车开发需求但是功率与PHEV2的电机功率接近(<15%),余度较小,存在过载风险;测功机4的余度过大,导致成本增幅较大;而测功机3各方面均较合适。测功机及电机特性对比如图2所示。

图2 测功机及电机特性对比图

为了兼顾整车厂未来开发的需求,对国外同类型新能源电动车的功率、 转矩、转速等参数进行了对标分析,其中主流的电动车电机功率需求分布如图3所示,所选测功机可以覆盖相应的功率需求。

图3 国外主流电动车电机功率需求分布图

此外,为了保证测功机具有高效率、低噪声的特性,考虑选用水冷式测功机。同时,由于被测电机的转动惯量低,且测功机的转动惯量要低于被测电机转动惯量的要求,考虑选用永磁同步测功机。

基于上述条件及厂家资源确定所选测功机主要参数,见表2,其中FS为满量程。

表2 测功机主要参数

3.2 数据采集与控制系统设计

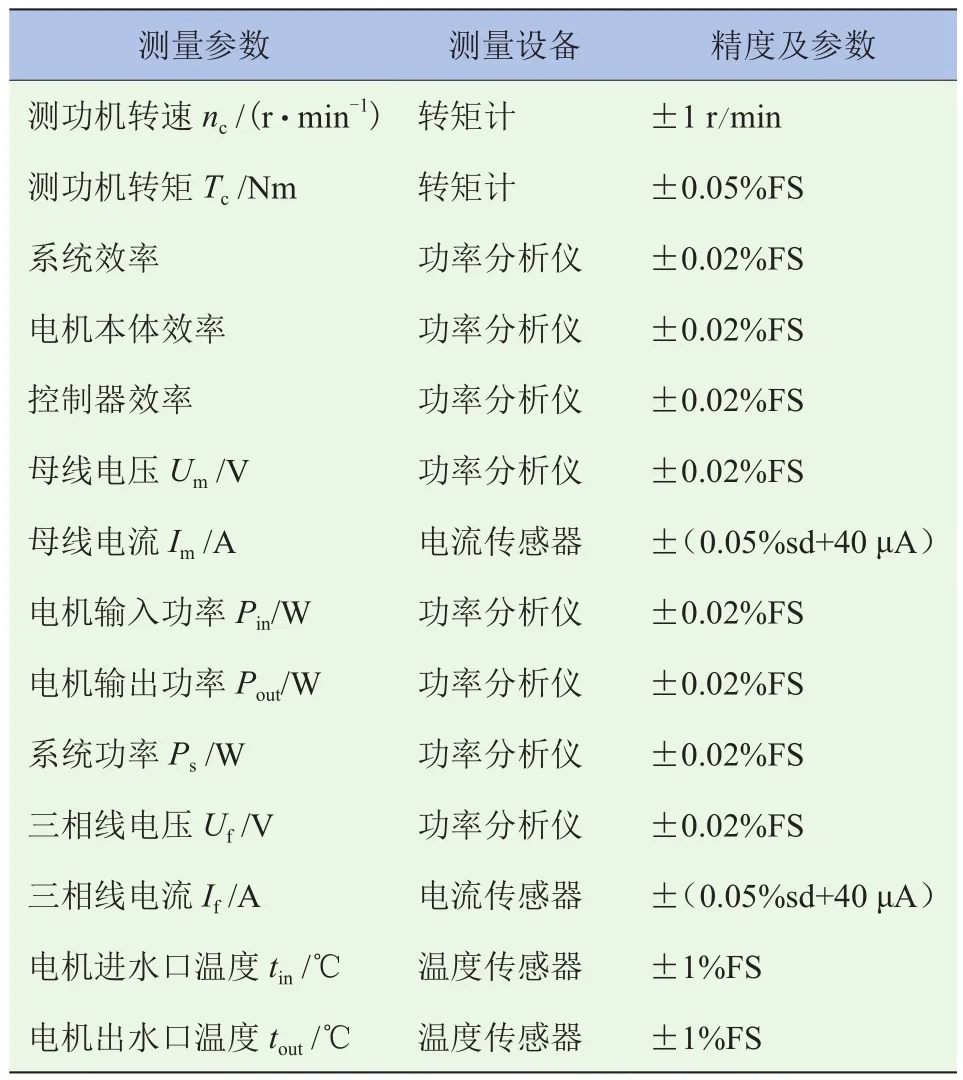

数据采集与控制系统的作用是测取电机系统输入及输出的转矩、转速、电流、电压、温度等参数,同时根据相应的参数实现对测功机、电池模拟器的控制,系统原理如图4所示。

图4 数据采集和控制系统原理图

控制系统由工控机和控制单元(PLC)两部分组成,工控机用来接收各传感器信号及操作人员指令,并给控制单元和电池模拟器发送控制信号,其中测功机与被测电机之间的转矩及转速通过转矩计测量,测量信号经转矩放大器放大后通过Ethrenet网传递给工控机;电池模拟器与被测电机逆变器间的直流电参数及被测电机逆变器与被测电机之间的交流电参数均由功率分析仪测量后通过Ethrenet网传递给工控机;被测电机、逆变器温度由温度传感器测量后,经热电偶放大器通过工控机内部的采集卡传递给工控机;PLC的作用是防止在试验过程中上位机(工控机)出现问题而造成测功机系统失控,从而保护测功机系统,并增加系统的可靠性。同时,为了减轻信号干扰并增加系统的可靠性,PLC与逆变器和电池模拟器之间的通信采用了光缆通信。此外,控制系统还能满足电机动态特性测试的要求,即控制测功机提供一个模拟电动车实际行驶工况的连续动态负载,以在整车开发未完成之前,从整车应用的角度实现对电机的校验。数据采集系统所测量的参数及测量要求见表3,表中FS为设备满量程读数,sd为设备读数值。

表3 数据采集系统测量参数及设备列表

3.3 供电系统设计

被测电机和测功机在进行驱动和制动的过程中,将时刻产生电流,供电系统的设计对提高供电效率,避免电流回馈对电网造成谐波干扰至关重要。为此,提出了一种用于动力电机试验台供电系统的全新设计理念——共直流母线技术,其原理如图5所示。供电系统采用交直流电压型逆变器拓扑结构,集成电池模拟器,形成能量循环,使一个电机吸收并返回到直流母线的能量正好驱动另一个电机工作,从而提高了能量利用率,减小了回馈电网的谐波干扰。在整个循环过程中,电网只需提供试验设备和被测电机系统消耗的部分电量,电压波动明显减小。此设计有两个优点:一是电网预留的电量可以明显减小,提高了能源利用效率;二是避免了对电网的干扰,节省了有源滤波器,降低了系统成本。

图5 测功机供电系统原理图

4 测试平台验证

基于表1所示的测试项目,对搭建的测试平台进行了验证。重点对测功机的堵转角度控制、转速控制、电池模拟器输出电压精度、电机转矩精度、电机效率特性、电机循环工况验证、电机温升等7个典型的功能进行说明。

4.1 堵转角度控制功能验证

堵转角度控制功能是车用动力电机系统测试平台的重要性能之一,主要用于验证在不同堵转角度下,被测电机输出转矩的稳定性。由于电动机具有在0转速及低速情况下可输出大转矩的特点,因此多数电动车取消了离合器,这导致电动车与传统汽车在起步时存在明显差异。传统汽车在起步时,发动机已有一定转速,将变速器挡位由空挡换为1挡开始启动;而电动车在电机驱动启动时,需要从0转速启动,此时,电机在接近0转速的情况下,就要输出很大的转矩。

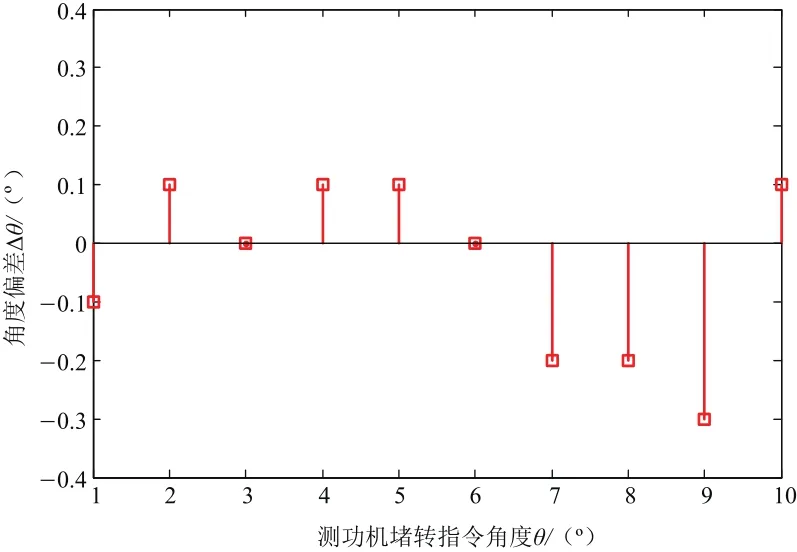

为了测试动力电机的起步功能,要求在各转矩下,测功机在0~40 r/min时,转速控制均匀,无停顿现象。因此,在测功机上设置堵转机械装置,将360°平均分成720个点,每0.5°作为一个步长。测试时,先不对被测电机进行任何控制,此时被测电机既没有转矩输出也没有转速输出。选定测功机角度,通过测功机本身的轴锁机构锁定测功机,此时对被测电机通过转矩控制方式施加相应的载荷。在电机施加转矩的情况下,让电机按照指令以0.5°的步长缓慢旋转,以测试测功机能否稳定运转,测试结果如图6所示,实际测量最大偏差为-0.30°,满足技术指标要求(<±0.5°),即完全能够满足电动车起步功能测试的要求。

图6 测功机堵转角度偏差

4.2 测功机转速控制功能验证

在电机特性测试时,测功机一般在转速控制模式下工作,因此测功机的转速控制精度影响着电机性能测试的准确程度。在各种载荷下,控制测功机从0 r/min开始运转至16 000 r/min,其中数据采集间隔为100 r/min。根据试验要求,测功机转速精度应不大于±0.02%FS,测试结果如图7和图8所示,0~16 000 r/min内测功机的转速控制偏差小于3 r/min,控制精度均能满足要求。

图7 测功机转速控制偏差值

图8 测功机转速控制精度

4.3 电池模拟器的输出电压精度验证

电池模拟器的输出电压精度是影响试验台性能的另外一个重要因素。测试时,控制输出电压在0~650 V之间变化,其中数据采集间隔为50 V。测试结果如图9所示,实际最大偏差0.74 V,满足技术指标要求(要求最大±1V DC)。

图9 电池模拟器的电压偏差值

4.4 电机的转矩精度测试功能验证

图10 电机转矩测量精度

电机转矩是电机性能测试的基础。测试时将测功机设为转速模式,控制测功机转速为10 r/min、100 r/min、500 r/min、1 000 r/min、1 500 r/min、2 000 r/min、2 500 r/min、3 000 r/min、3 500 r/min、…、10 000 r/min,在电机转矩范围内以20 Nm为步长控制电机输出转矩,检验电机转矩精度是否符合要求。1 500 r/min下的测试结果如图10所示,测试平台能够满足电机转矩精度测试的需求。

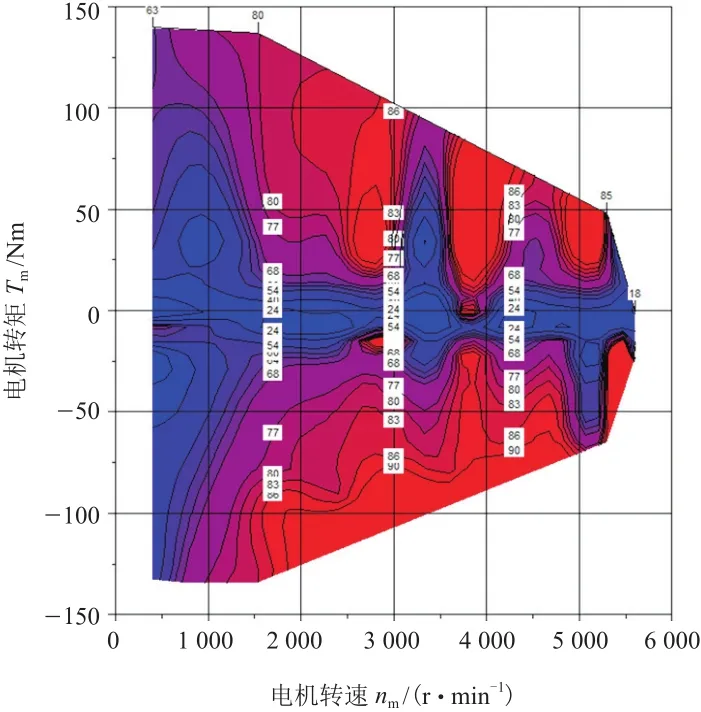

4.5 电机效率特性测试功能验证

电机的效率特性是整车厂选择电机和整车控制系统开发的关键参数,也是测试平台重点关注的测试项目,主要包括电机本体效率、电机逆变器效率和电机系统效率。为了充分验证该功能,以在用的一款电动车电机为测试对象,测试时,设置冷却水流量为 8 L/min,温度为 20℃,电压为 326 V,分别在转速为 400 r/min、600 r/min、900 r/min、1 200 r/min、1 800 r/min、2 400 r/min、3 090 r/min、4 000 r/min、5 000 r/min、6 000 r/min,转矩为 0 Nm、3 Nm、6 Nm、9 Nm、12 Nm、18 Nm、24 Nm、30 Nm、40 Nm、50 Nm、60 Nm、70 Nm、80 Nm、…、130 Nm 的情况下加载运行,记录每一工况下的电机转矩和转速,母线电流和电压等参数。数据经过控制系统处理后输出相应的效率,相关数值与厂家提供数据的最大偏差小于0.1%,控制系统输出的效率特性如图11~13所示,测试平台能够满足电机效率特性测试的需求。

图11 电机本体效率特性图

图12 控制器效率特性图

图13 电机系统效率特性图

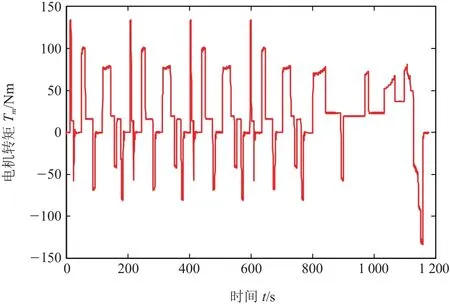

4.6 电机的循环工况测试功能验证

为了验证测试平台的动态测试功能,通过控制系统将工况设定为NEDC工况,测试结果如图14~15所示,转速和转矩均符合工况要求,测试平台能够满足电机动态测试的要求。

图14 NEDC工况下电机转矩测试值

图15 NEDC工况下电机转速测试值

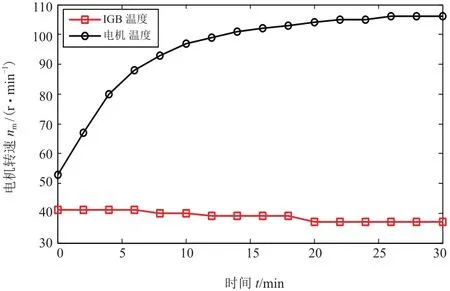

4.7 电机系统温升测试功能验证

电机系统温升试验是电机耐久性试验的重要组成部分,因为电机温度是决定其能否长时间正常工作的关键因素。测试时,需要分别在转速为400 r/min、600 r/min、900 r/min、1 200 r/min、1 800 r/min、2 400 r/min、3 090 r/min、4 000 r/min、5 000 r/min、6 000 r/min,转矩为 0 Nm、3 Nm、6 Nm、9 Nm、12 Nm、18 Nm、24 Nm、30 Nm、40 Nm、50 Nm、60 Nm、70 Nm、80 Nm、…、130 Nm的情况下加载运行,等待温升达到平衡,通过控制系统记录温升平衡时间,达到温升稳定时的冷却液入水口温度、电机本体温度、绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)温度以及逆变器输出功率、电机输出功率等。图16为5 000 r/min时的电机系统温度变化图,测试过程中,冷却水系统的温度误差控制范围在±2 ℃内。在此期间,由于冷却液的温度及流量控制精度存在一定误差,导致IGBT的温度在17 min时降低,但温度变化幅度小于2 ℃,测试平台能够满足电机温升测试的要求。

图16 电机系统温度变化图

5 结论

根据整车厂开发需求,对新能源汽车用动力电机系统测试平台需求进行了详细分析,据此提出了测试平台整体方案,完成了测功机选型,数据采集及控制系统开发、供电系统设计。依据测试需求对测试平台进行了验证,并基于测功机的堵转角度控制、转速控制、电池模拟器输出电压精度、电机转矩精度、电机效率特性、电机循环工况验证、电机温升等7个典型功能进行说明。测试结果表明,所开发的车用动力电机测试平台可以满足整车厂对动力电机系统的测试需求,对车用动力电机测试平台的开发具有一定的借鉴意义。

参考文献(References):

[1]EHSANI M,GAO Y,EMADI A. Modern Electric,Hybrid Electric,and Fuel Cell Vehicles:Fundamentals,Theory,and Design [M]. USA:CRC Press,2009:1-512.

[2]陈全世,朱家琏,田光宇. 先进电动汽车技术(第二版)[M].北京:化学工业出版社,2013.CHEN Quanshi,ZHU Jialian,TIAN Guangyu. Advanced Electric Vehicle Technology(Second Edition)[M].Beijing:Chemical Industry Press,2013.(in Chinese)

[3]才家刚. 电机试验手册 [M]. 北京:中国电力出版社,1996.CAI Jiagang. Motor Test Manual [M]. Beijing:China Electric Power Press,1996.(in Chinese)

[4]陈清泉,孙逢春,祝嘉光. 现代电动汽车技术 [M]. 北京:北京理工大学出版社,2004.CHEN Qingquan,SUN Fengchun,ZHU Jiaguang.Modern Electric Vehicle Technology [M]. Beijing:Beijing Institute of Technology Press,2004. (in Chinese)

[5]马志雄,李孟良,朱西产,等. 乘用车实际行驶工况开发方法的研究 [J]. 武汉理工大学学报(信息与管理工程版),2004,26(3):182-184.MA Zhixiong,LI Mengliang,ZHU Xichan,et al. Study of the Methodology for Car Driving Cycle Development[J]. Jounral of WUT(Information & Management Engineering),2004,26(3):182-184. (in Chinese)

[6]李孟良,朱西产,张建伟,等. 典型城市车辆行驶工况构成的研究 [J]. 汽车工程,2005,27(5):557-560.LI Mengliang,ZHU Xichan,ZHANG Jianwei,et al.A Study on the Construction of Driving Cycle for Typical Cities in China [J]. Automotive Engineering,2005,27(5):557-560.(in Chinese)

[7]马腾. 基于循环工况的混合动力用电机试验方法研究[D]. 大连:大连理工大学,2011.MA Teng. Research on Test Method of Hybrid Electric Vehicle Motor Based on Driving Cycle [D]. Dalian:Dalian University of Technology,2011.(in Chinese)

[8]陈鸿蔚. 交流异步电力测功机系统及其软测量技术研究[D]. 长沙:湖南大学,2009.CHEN Hongwei. The Research on the System of the AC Asynchronous Electrical Dynamometer and Its Soft Sensor Model [D]. Changsha:Hunan University,2009.(in Chinese)

[9]徐艳民,陈黎明,郭孔辉 . 弱混合动力汽车动力总成试验测试系统开发 [J]. 汽车工程学报,2016,6(2):87-95.XU Yanmin,CHEN Liming,GUO Konghui. Design of Power Assembly Test System for Micro Hybrid Electric Vehicles [J]. Chinese Journal of Automotive Engineering,2016,6(2):87-95. (in Chinese)

[10]田颖,金振华,聂圣芳,等. 交流电力测功机控制系统的研究 [J]. 汽车工程,2014,36(1):125-128.TIAN Ying,JIN Zhenhua,NIE Shengfang,et al. A Study on the Control System of AC Dynamometer [J].Automotive Engineering,2014,36(1):125-128. (in Chinese)