关于水冷壁高热负荷区域腐蚀爆管的分析及预防研究

陈斌

摘要:分析了广州市××热电有限公司2号炉水冷壁爆管原因;通过对失效样品的几何尺寸测量、维氏硬度试验、拉伸试验、金相分析、内壁垢量测定、外壁氧化皮和内壁垢层能谱成分分析,得出爆管原因;根据原因分析,提出解决问题的应对措施。

关键词:自然热循环煤粉炉;水冷壁管;爆管分析;预防措施

1.背景情况及存在问题

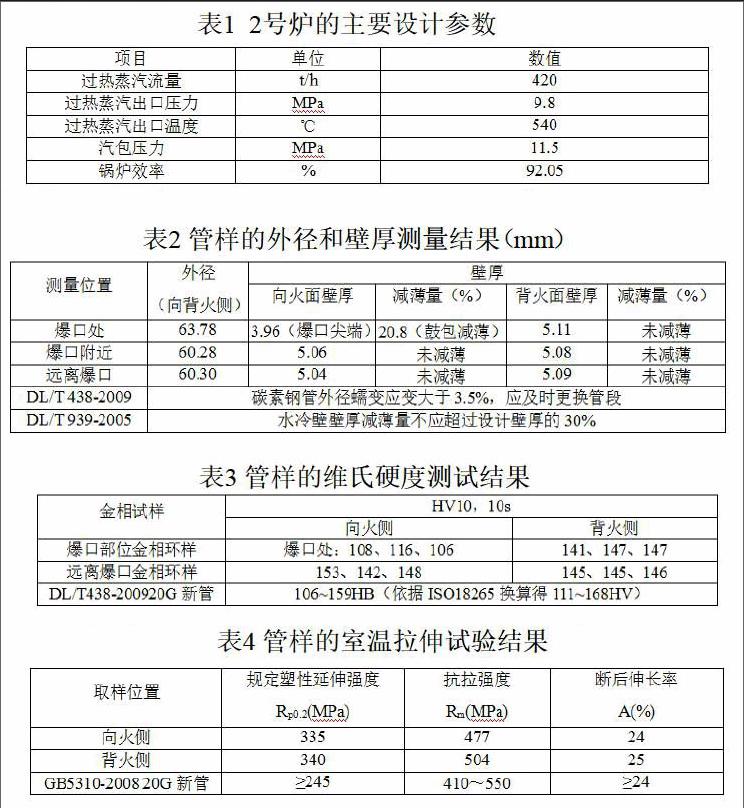

广州市××热电有限公司2号炉为东方锅炉厂制造的DG420/9.8-Ⅱ2型、钢构架悬吊结构、单炉膛露天布置、平衡通风、四角切圆燃烧方式、固态排渣、100MW高温高压自然热循环煤粉炉,主要设计参数见表1、2号机组于2005年10月投产,至2016年9月份水冷壁爆管时累计运行约84000小时。

2#炉水冷壁由480根管组成,其中前后墙各127根,两侧墙各113根,规格为60×5mm,材料牌号为20G,水冷壁管内工质设计温度为320℃,设计压力为11.5Mpa,运行压力约11.2MPa,运行温度约320℃。抛机组至2016年9月28日水冷壁爆管时累计运行约84000小时,两次爆管的水冷壁管子为机组投产以来未更換过的管子,运行时间为2005年10月至今,运行约8.4万小时。

2号炉水冷壁于2016年9月28日发生爆管,爆管为炉后侧从B侧数第22根,位置为第1层吹灰器的第1个吹灰口下方约06米处,离燃烧口约3米,爆口上部5mm处存在一道厂家焊口。2016年10月23日,2#炉炉后侧水冷壁为炉后侧9,B侧数第15根,位置为第1层吹灰器的第1个吹灰口下方垂直距离约0.6米处,离燃烧口垂直距离约3米,爆口处于厂家焊口下方5mm处。水冷壁两次发生爆管的外观类型相似,处于厂家焊口处,同在一个水冷壁标高上,管子内壁焊缝处向火侧都存在明显结垢,2号炉凝汽器管材质为黄铜。为查明爆管的原因,广州市××热电有限公司委托××热工研究院有限公司对2号炉水冷壁爆管取样(样品在××热工研究院有限公司材料部编号为201667-1)进行失效分析。

2.爆管取样试验失效分析

2.1几何尺寸测量

管样的几何尺寸(外径和壁厚)测量结果如表2所示。由表2可以发现:管样爆口部位胀粗值6.30%,已超过DL/T438的规定;其他部位的外径未见胀粗。管样仅在爆口部位存在明显壁厚减薄,其他部位的壁厚未见减薄;爆口部位壁厚减薄值20.8%,尚未达到DL/T 939规定的上限值。

2.2维氏硬度试验

按照GB/T4340.1在HVS-50型维氏硬度机上对2个金相环样进行维氏硬度试验,试验载荷98N,保载时间10秒,结果见表3。由表可见:管样仅爆口部位的硬度明显较低,最低值为106HV,已低于DL/T438规定的下限值,其他部位的硬度值符合标准的规定。

2.3拉伸试验

按照GB/T 228在MTS810电液伺服试验机上对拉伸试样在室温下进行拉伸试验,结果见表4。由表可见:管样的规定塑性延伸强度、抗拉强度和断后伸长率符合GB5310对20G新管的规定,管样向火侧的各项拉伸性能指标均略低于其背火侧。

2.4金相分析

在管样爆口部位和远离爆口部位各制取1个金相环,在OLYMPUS GX71光学显微镜下进行金相分析,按照DL/T 674-1999金相球化评级,经过分析得出:

(1)爆口部位向火侧外壁存在氧化皮略厚,最厚为0.20mm;远离爆口部位向火侧外壁氧化皮较薄,为0.10mm。

(2)爆口部位向火侧内壁存在较厚垢层,最厚为1.0mm,振层中可见大量的亮黄色Cu颗粒;远离爆口部位向火侧内壁垢层较薄。

(3)爆口部位内外壁存在较多的沿壁厚方向发展的蠕变微裂纹和孔洞,显微组织中存在较多蠕变孔洞,珠光体球化5级;爆口部位背火侧及远离爆口向、背火侧的金相组织为铁素体加珠光体,珠光体未见球化,为1级。

2.5内壁垢量测定

在远离爆口部位制取垢量测量试样,按照DI/T 794-2012对管样内壁垢量进行测定,结果见表5。由表可见:管样向火面内壁垢量为332.0g/m2,尚未达到DL/T 794规定的需要化学清洗上限值。

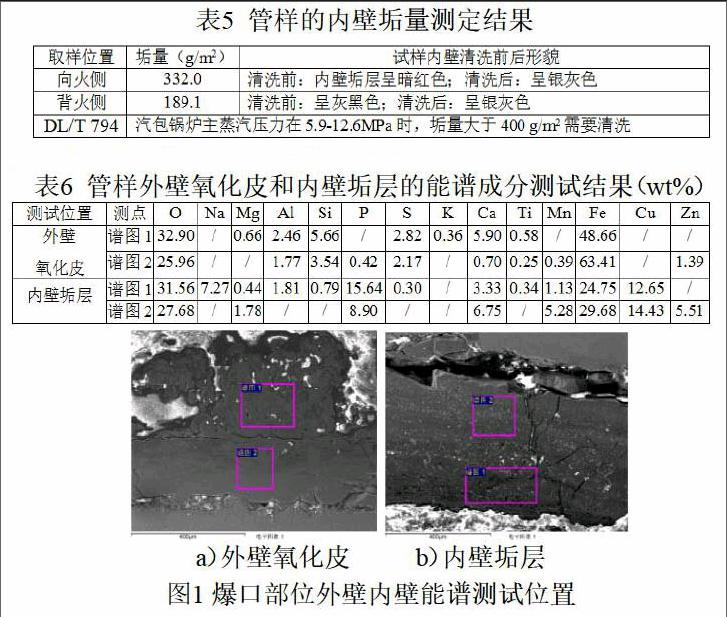

2.6外壁氧化皮和内壁垢层能谱成分分析

用INCA-sight能谱仪(EDS)对爆口部位横截面外壁氧化皮和内壁垢层进行能谱成分分析,结果见表6,测试位置见图1。图1中,管样外壁氧化皮主要元素为铁和氧,还均存在少量腐蚀性元素硫及钙、硅、铝。管样内壁垢层主要元素为铁和氧,还存在铜、磷、镁,其中铜局部含量高达14.43%,磷高达15.64%。

3爆管基本特征及原因分析

3.1爆管类型

综合以上试验分析结果,锅炉水冷管爆管基本特征主要有一下几点。爆口位于管样向火侧,呈纵向开口,爆口张开较小,纵向长13.0mm,宽1.5mm;爆口附近内壁的焊口存在焊缝根部凸出现象,最高1.5mm,尚未达到DLff 869规定的上限值。

(1)爆口部位存在明显鼓包和外壁结渣,稍远离爆口外壁未见明显结渣;爆口部位外壁氧化皮金相截面最厚为02mm,其主要元素为铁和氧,还均存在少量腐蚀性元素硫及钙、硅、铝。

(2)爆口对应的内壁局部存在较厚的红褐色垢层,爆口部位内壁垢层金相截面最厚为1.0mm,垢层中可见大量的亮黄色铜颗粒;内壁垢层主要元素为铁和氧,还存在铜、磷、钙,其中铜局部含量高达14.43%,磷高达15.64%;稍远离爆口内壁未见明显垢层,其向火面内壁垢量为332.0g/m2,尚未达到DL/T 794规定的需要化学清洗上限值。

(3)爆口部位的硬度已低于DL/T438规定的下限值,其他部位的硬度值符合标准的规定;管样的规定塑性延伸强度、抗拉强度和断后伸长率符合标准的规定,管样向火侧的各项拉伸性能指标均略低于其背火侧。endprint