渗碳体形态对高碳珠光体钢组织及性能的影响

向嵩+向梓杰+沈涛

摘 要:为研究SWRS82B钢不同条件下进行的大过冷工艺所形成的渗碳体形态对珠光体亚结构组织及性能的影响,制定相关热处理工艺: 将试样在880 ℃奥氏体化15 min后,以70,100,200 ℃/s的冷速过冷到300 ℃等温3~15 s,之后升温至珠光体区等温1 min,最后快冷至室温.通过SEM和TEM观察,以及MTS拉伸试验机得到的数据,结果表明,在过冷时间为3 s的前提下,随着冷速的增长,渗碳体由完整片层状发生不同程度的碎化.在200 ℃/s时,渗碳体已经大面积碎化,并发现大量的纳米级渗碳体,抗拉强度表现为先降低后升高,伸长率持续升高.当冷却速度为70 ℃/s时,随着过冷时间的延长,抗拉强度和伸长率都表现为先降低后增大的特点.纳米渗碳体随着过冷时间的延长开始减少,到达15 s时,开始出现了贝氏体组织.

关键词:大过冷;珠光体;渗碳体形态;纳米级渗碳体;力学性能

中图分类号:TG115.21 文献标志码:A

Effect of Cementite Morphology on Microstructure and Properties

of High Carbon Pearlite Steel

XIANG Song1,2,XIANG Zijie1,2,SHEN Tao1,2

(1.School of Materials and Metallurgy,Guizhou University,Guiyang 550025,China;

2.The Key Laboratory for Mechanical Behavior and Microstructure of Materials,Guiyang 550025,China)

Abstract:In order to study the effect of cementite morphology on the structure and properties of sub-structure of pearlite in SWRS82B steel,related heat treatment process was established:The sample was cooled to 300 ℃ at the cooling rate of 70,100,200 ℃/s and isothermal to 3~15 s after austenitized at 880 ℃ for 15 min.Then heated to isothermal at 550 ℃ for 1 min,the last was the rapid cooling to room temperature. The results of SEM and TEM observation and MTS tensile testing machine show that,when the supercooling time was 3 s,the cementite was fragmented by different degree from the whole lamellar with the increase of cooling rates. When the cooling rate was 200 ℃/s,the cementite was broken down in large area,and nanoscale cementite was found.The tensile strength decreased firstly and then increased,but the elongation increased continuously.When the cooling rate was 70 ℃/s,the tensile strength and elongation decreased with the increase of the supercooling time. The nanoscale cementite decrease with the extension of the supercooling time;while reached to 15 s,the low bainite began to appear.

Key words:supercooling;pearlite;cementite morphology;nanoscale cementites;mechanical properties

珠光體(P)作为铁碳合金中最基本的5种组织之一[1],亚结构为铁素体与渗碳体片层相间排列,然而在经过不同处理后,珠光体形态会出现改变,渗碳体形态也会发生显著变化.过共析钢在热轧后的冷却过程中,沿奥氏体晶界容易析出先共析渗碳体,此时的渗碳体呈半连续或连续网状[2],这明显增加零件的脆性,降低承受载荷的强度,韧性变差.在共析和过共析钢中经常进行球化退火处理来软化组织[3],此时珠光体中的渗碳体形态已经由片层状变为球状颗粒,弥散分布在铁素体基体上.而球化后的珠光体,不仅硬度较低,加工性能优越,同时也能够减小工件变性和开裂倾向[4].在20世纪70年代,早期一些研究工作表明[5-7],均匀的过冷奥氏体也可以转变为非片状珠光体,碳化物呈断续的短片状或近似球状,这种直接由过冷奥氏体形成的非片状珠光体被称为退化珠光体.王斌等人[8]曾通过热力学计算发现,当热轧板坯的冷却速率提高以后,可以增加奥氏体相变过冷度,并增大相变自由能,能够实现渗碳体纳米级析出.而纳米级渗碳体可以起到析出强化作用,作为第5相可以明显提高材料强度和韧性.因此,不同渗碳体形态能够影响材料的各方面性能,通过改变渗碳体形态来改善材料综合力学性能俨然已成为一种趋势.本文作者对大过冷工艺的探索实验发现,控制大过冷冷却速度和过冷时间也会对珠光体显微组织、渗碳体形态等造成影响.endprint

在前面提到文献中,渗碳体形态通过多种热处理工艺得到了改变,对力学性能造成了不同影响.本文采用动静态膨胀仪热处理代替传统铅浴工艺,通过精确控制大过冷冷却速度来实现渗碳体碎化;在不改变等温温度情况下通过控制过冷时间,观察珠光体亚结构组织变化及其对应力学性能,以此来探索最佳热处理工艺,并了解渗碳体形态改变带来的效应.

1 实验材料及方法

本文采用实验材料为SWRS82B钢丝,样品取自贵阳某公司生产现場,其化学成分如表 1 所示.

热处理实验通过DIL-805A/D动静态膨胀仪完成.首先通过等温实验精确测量试样TTT曲线,得到其“鼻尖”温度为550 ℃,此时孕育期最短,转变速度最快.试样以10 ℃/s升温至880 ℃奥氏体化10 min,然后分别以70,100,200 ℃/s冷却至300 ℃等温3 s(在100 ℃/s时等温3,5,7,10,15 s),之后2 s升至550 ℃进行等温,最后以100 ℃/s快冷至室温,工艺曲线如图1所示.热处理后的样品进行机械抛光,用4 %的硝酸酒精浸蚀,通过SEM观察不同热处理条件下的试样显微组织.再使用JEM-1200EX(120 kV)型透射电镜(TEM)进一步来观察试样亚组织结构,原试样尺寸为Φ4.0 mm×0.6 mm,手工减薄到50 μm后,在7 %高氯酸酒精溶液中进行双喷电解减薄.试样抗拉强度通过万能拉伸试验机测得,5组试样测试后取平均值,试样尺寸如图2所示.

2 实验结果

2.1 显微组织

为了测定82B钢珠光体转变完成时间,通过膨胀仪控制冷却速度,对试样进行了1 min的等温实验,如图3所示.由图3可以看出,珠光体完成转变实际所需时间约为13 s.82B钢经不同冷速等温后的微观组织形貌如图4所示.从图像可以看到珠光体组织.但是在局部位置,渗碳体已经出现了不同程度的碎化.由图4(a),(c),(e)可以看出,随着冷却速度的增加,渗碳体碎化程度也随之升高.冷速为70 ℃/s时,渗碳体还基本保持着长片状,但渗碳体已经出现弯曲,个别地方出现断裂;当达到200 ℃/s时,珠光体已经不能保持片层结构,渗碳体已经呈现出短棒状,甚至出现球状.可以看到,钢中的珠光体已经不再是我们熟悉的片层状结构,而是发生了退化,片层被打破,生出短棒状、椭圆状、粒状渗碳体.这种由过冷奥氏体直接形成的非片层结构的珠光体称为退化珠光体.图4(b),(d),(f)为对应冷速下的TEM图,可以更清晰地看出渗碳体形态的变化,在200 ℃/s时,在铁素体基体上分布着相对弥散的纳米级渗碳体颗粒,颗粒尺寸约50 nm.可见,在超快冷速下的大过冷工艺实现了82B钢珠光体中纳米级渗碳体的析出.

图5为冷速为70 ℃/s,过冷时间在5 s和7 s时的SEM图,基本与过冷3 s时得到的组织一样.从图5(a),(b)可以看到,在局部位置碳化物仍然表现为片状,但已经出现缩短.过冷时间在10 s时,如图6(a)所示,渗碳体已经不再是片状,而是在铁素体基体中混乱分布,无法明确辨认是冷速太快造成还是过冷时间延长得到了其他组织.延长到15 s后,碳化物呈短棒状或楔形,看似凌乱,但是仔细看能看出与铁素体存在一定的角度关系,在这里暂定为下贝氏体碳化物(虽然下贝氏体(BL)特征不明显,但是康沫狂教授[9]认为,这也属于一种下贝氏体,并称为复合下贝氏体).

2.2 力学性能

在室温下进行拉伸试验,得到钢的强度和断后伸长率随冷却速度增加和过冷时间延长的变化情况,如图7所示.图7(a)为不同冷速得到的伸长率和抗拉强度曲线,可以看出,冷却速度从70 ℃/s增加到100 ℃/s时,抗拉强度出现下降,从1 294 MPa下降到1 215.42 MPa.但冷却速度增加到200 ℃/s以后,抗拉强度反而出现提高,变为1 249.93 MPa.而伸长率随着冷速的升高,表现为逐渐上升的趋势.

图7(b)为70 ℃/s速度下进行不同过冷时间所得的伸长率和抗拉强度曲线.从图中曲线能够看出,在冷却时间从3 s延长到7 s时,强度出现大幅降低,延长到10 s时,强度起伏已经很小.当过冷时间接着延长至15 s时,抗拉强度反而出现提高.而过冷时间对断后伸长率的影响显得比较复杂,过冷时间从3 s延长到7 s,伸长率降低,在延长至10~15 s,伸长率反而出现升高.过冷15 s的试样在显微硬度计上进行检测,如表2所示,其原因可能是得到了下贝氏体组织所引起的强化效果.

3 分析讨论

3.1 冷却速度对渗碳体形态及力学性能的影响

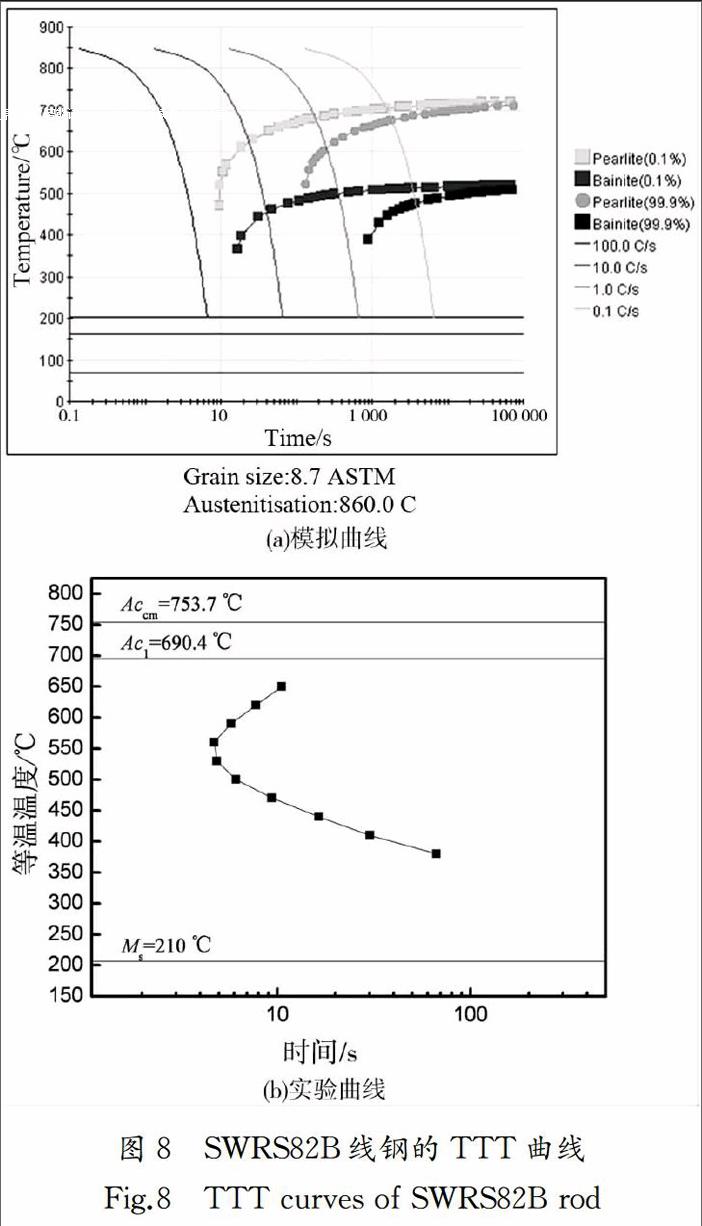

通过JMatPro软件进行模拟,以及实验测得的SWRS82B线钢的TTT曲线图,如图8所示.可以看到过冷到低温进行短时间等温可以得到完全的珠光体组织.

图8 SWRS82B线钢的TTT曲线

Fig.8 TTT curves of SWRS82B rod

当过冷时间为3 s,冷却速度为70 ℃/s,虽然具有较大的过冷度,但碳原子扩散系数下降不明显,再升温到550 ℃时,在某些贫碳区域出现小的断裂;到达100 ℃/s时,碳原子扩散系数进一步下降,使断裂更加明显,片层破化加剧,在图4(d)中看得到细小的短棒状渗碳体,极少能看到纳米级渗碳体.在超快冷速(200 ℃/s)条件下,从880 ℃直接过冷到300 ℃时,过冷度较大,导致珠光体相变时相界面自由能差增加产生了加速效应.此外,碳原子的扩散系数随着温度的降低出现明显下降,其扩散行为在超快速冷却条件下也受到限制[10-11].与此同时,过冷度较大,形核驱动力增加,满足临界条件的核胚大量形成,但受温度、碳原子扩散等影响,部分区域满足不了连续长大的条件,渗碳体无法持续增长成片层状,而是以纳米颗粒的形式析出[12].如图4(f)所示,从能量的角度而言,颗粒形态渗碳体代替片层状结构析出,必然导致渗碳体表面能的增加.因此,这部分增加的能量通过超快速冷却实现更大的过冷度,从而产生更大的自由能差,提供更多的动力进行弥补[13].endprint

钢丝抗拉强度主要与珠光体的片层间距有关[14],且符合Hall-Petch公式[15].珠光体片层间距主要由珠光体相变温度来控制.在相变温度相同的前提下,控制不同的冷却速度所改变的渗碳体形态,对珠光体亚组织及力学性能不会产生太大的影响.因此,在控制变量为冷速后,随冷速增加带来的力学性能的变化从3个方面来分析:

一是由于冷却速度的增加,导致了珠光体渗碳体片层结构被破坏.而片层状渗碳体具有硬而脆的性质,在破坏了连续性以后,珠光体强度也出现了不同程度的降低.当冷速为100 ℃/s甚至200 ℃/s时,渗碳体开始呈出现短棒状或球状,不连续分布在铁素体基体上,对位错运动的阻碍作用变小,会使塑性提高.当碳化物颗粒越细小,硬度和强度就越高;碳化物颗粒越接近等轴状,分布越均匀,韧性也越好.

二是试样在880 ℃完全奥氏体化后直接进行的大过冷等温工艺,会出现应力集中从而导致大量位错的产生,如图9(a)(b)所示.可以看到,铁素体片中出现大量位错(圆圈处),一部分位错出现于渗碳体/铁素体两相界面,另一部分位错发生缠结,这两种位错都能够提高强度.图9(c)为图9(a)箭头位置高分辨图,可以清晰地看到位错垂直排列,这是因为低温下,位错密度大能量高,位错通过不断运动及重新协调分布来释放应变能,所以一部分位错就会有序化形成位错网或位错墙.

三是超快冷速下(200 ℃/s)产生了弥散的作为第2相的纳米级渗碳体.由于奥氏体化后超快速冷却,大量位错因高温变形而保留下来.这些位错的存在促进了纳米级渗碳体的形核,这样就形成了第2相强化效果,如图10所示.当碳化物颗粒越细小,硬度和强度就越高;碳化物颗粒越接近等轴状,分布越均匀,韧性越好.因此当冷却速度达到200 ℃/s,除了渗碳体片的碎化所导致的塑性上升外,纳米级渗碳体的出现也使强度得到了一定的提升,所以在100 ℃/s强度降低之后,200 ℃/s却能够出现提高.但是由于其未能大面积的出现,因此无法从根本上对力学性能进行改善.

综上所述,基本可以解释图7(a)中随冷却速度变化出现的抗拉强度先减小再上升,伸长率持续增加的规律.

3.2 过冷时间对渗碳体形态及力学性能的影响

当冷却速度为70 ℃/s不变,过冷时间在7 s以前,表现为片层间距随过冷时间的延长而增大,珠光体形态无明显差异,强度以及伸长率都随着片层间距的增大而降低.同时,过冷时间延长,应力发生松弛,应变能下降,位错密度不断减小,当过冷时间延长至7 s,试样微观组织中几乎已看不到位错存在,位错强化作用随过冷时间增加而减弱.过冷时间从7 s增加到10 s時,由于碳原子扩散系数在较大过冷度下下降明显,使碳在未转变的奥氏体中过饱和,以致使渗碳体有可能在奥氏体位错线和点缺陷处大量领先形核,形成大量渗碳体核心,随后向各个方向以大致相同的速度长大;当长时间过冷时,周围的过冷奥氏体中的碳浓度贫化到接近Fe-Fe3C相图中的SE'线,渗碳体颗粒便停止长大,而在渗碳体颗粒周围形成铁素体[16].这种形核机制就使得珠光体中渗碳体颗粒呈球形或椭圆形,且不均匀地、紊乱地分布,在本文中称其为退化珠光体.退化珠光体的强度及硬度都稍低于片状珠光体,但是塑韧性却有明显提高,因此在图7(b)中表现为10 s时抗拉强度持续下降,而伸长率出现了上升.等过冷时间进一步延长至15 s时,碳原子扩散距离增加,铁原子和置换原子通过热激活跃迁的方式,沿着界面位移,实现晶格改组[17],产生下贝氏体具有很好的强韧性,对强度有所贡献.在相变过程中,铁素体与碳化物长大以相互竞争机制,且铁素体长大速度远高于碳化物,所以下贝氏体碳化物形态呈短棒状、纤维状、楔形等[18].如图11所示,可以看出为下贝氏体组织,贝氏体同样为片条状,右侧碳化物呈短棒状或是楔形,左侧(圆圈所示)与铁素体长轴交角约60°.而下贝氏体作为强硬相,具有更高的强度,因此在后面的拉伸过程中抗拉强度突然提高.

当出现了其他第2相组织以后,在拉伸过程中可以通过双相钢断裂机制进行解释.如表2所示,由于P与BL带来的强度值之间的差异,因此可以假定应变分配过程也将发生在P和BL之间.与BL相比,P倾向于早期塑性变形,并且有助于钢的整体的应变硬化.在拉伸变形期间,裂纹形核在P-BL界面处,由于应变分配,软相相比于硬相具有更高的应变,并且在相界面更容易发生变形.而珠光体作为软相,有着更高的塑性,因此在变形过程中更不容易断裂,表现为伸长率的上升.由于刚达到BL转变点,转变量极少,并未起到质的变化,但在力学性能方面仍有一定的提高.

图12为过冷时间3~15 s时的应变硬化指数.

从图中可以看出,过冷温度一定时,随过冷时间延长,试样的应变硬化指数逐渐降低,但随过冷时间进一步延长至10 s后,形变硬化指数反而增加了.在7 s前,导致其降低的原因是随过冷时间的延长,团尺寸和片层间距都出现了增加,相界面减小,降低了铁素体片与渗碳体片之间的交互作用,在力学性能上表现为强度和韧性同时出现不同程度的下降[19].当延长至10 s后,由于珠光体的退化,导致了渗碳体片的不均匀生长,反而提高了试样的塑性,应变硬化指数增加.等到了15 s时,达到了下贝氏体的转变点,在升温到550 ℃过程中有少量下贝氏体生成,与珠光体之间存在应变分配效应,强韧性都有一定得提高,这也导致应变硬化指数进一步增加.

4 结 论

本文通过精确控制大过冷工艺参数,即不同冷却速度和不同过冷时间,得到了不同形态渗碳体,通过SEM,TEM分析了亚组织结构,MTS拉伸试验机获得力学性能,并得出如下结论:

1)不同冷速对力学性能的影响表现为抗拉强度先下降后上升,伸长率持续上升.随着冷却速度增加,渗碳体碎化程度加深,在超快冷速下(200 ℃/s)实现了纳米级渗碳体的析出,形成了第2相强化,强度和塑性都得到提升.但渗碳体纳米化未能在铁素体基体上大量生成,因此其强化效果有限.endprint

2)过冷时间在3~7 s之间,随着过冷时间增加,珠光体团尺寸和层间距增加,同时位错强化作用减弱,抗拉强度和伸长率出现下降.延长至10 s时,珠光体发生退化,渗碳体颗粒呈球形或椭圆形,不均匀地、紊乱地分布在铁素体基体上,导致了强度持续降低,塑性开始上升.等到了15 s,组织中出现下贝氏体,形成了双相强化作用,在塑性变形过程中表现出更高的塑性,强度也有一定提升.

参考文献

[1] 于永泗,齐民,徐善国.机械工程材料[M].5版.大连:大连理工大学出版社,2013:51-52.

YU Yongsi,QI Min,XU Shanguo. Mechanical engineering materials[M]. 5th ed. Dalian:Dalian University of Technology Press,2013:51-52.(In Chinese)

[2] 宋维锡.金属学[M].2版.北京:冶金工业出版社,1989:259-260.

SONG Weixi. Metallurgy[M]. 2nd ed. Beijing:Metallurgical Industry Press,1989:259-260.(In Chinese)

[3] 劉波,殷晓中,黄晓艳.金属热处理工艺常用术语解析[J].铸造技术,2015(6):1435-1440.

LIU Bo,YIN Xiaozhong,HUANG Xiaoyan. Analysis of Common Terminology in metal heat treatment[J]. Foundry Technology,2015(6):1435-1440.(In Chinese)

[4] Andy.感应加热表面淬火[J/OL].中国显微图像网 (2010-09-10).http://www.microimage.com.cn/xwjs/2010/0910/article_7115.html.

Andy. Induction heating surface hardening[J/OL].Microimage.com.cn(2010-09-10). http://www.microimage.com.cn/xwjs/2010/0910/article_7115.html.(In Chinese)

[5] OHMORI Y,HONEYCOMBE R W K. The isothermal transformation of plain carbon austenite[J]. ICSTIS Suppl Trans ISIJ,1971,11: 1160-1164.

[6] OHMORI Y,DAVENPORT A T,HONEYCOMBE R W K. Crystallography of pearlite[J].Transaction of the Iron and Steel Institute of Japan,1972,12(2): 128-137.

[7] 大森靖也.鉄鋼の炭窒化物の相界面析出[J].日本金属学会会報,1976,15(2): 93-100.

OMORI Y. Interphase precipitation of carbonitride in steels[J]. The Japan Society of Metals,1976,15(2): 93-100.(In Japanese)

[8] 王斌,刘振宇,周晓光,等.超快速冷却条件下亚共析钢中纳米级渗碳体析出的相变驱动力计算[J].金属学报,2013,49(1): 26-34.

WANG Bin,LIU Zhenyu,ZHOU Xiaoguang,et al. Calculation of phase transformation driving force for precipitation of nanometer-sized cementite in hypo-eutectoid steel under ultra-fast cooling[J]. Acta Metall Sinica,2013,49(1): 26-34.(In Chinese)

[9] 康沫狂.钢中贝氏体形貌学探讨[J].兵器材料科学与工程,1991(10):1-7.

KANG Mokuang. Discussion on bainite morphology in steel[J].Ordnance Material Science and Engineering,1991(10):1-7.(In Chinese)

[10]KAUFMAN L,RADCLIFFE S V,COHEN M. Decomposition of austenite by diffusional processe[M]. New York: Interscience,1962: 313.

[11]刘宗昌,任慧平.过冷奥氏体扩散型相变[M].北京:科学出版社,2007: 79.

LIU Zongchang,REN Huiping. Diffusion phase transformation of supercooled austenite[M]. Beijing: Science Press,2007: 79.(In Chinese)

[12]GHOSH S. Rate-controlling parameters in the coarsening kinetics ofcementite in Fe-0.6 C steels during tempering[J]. Scripta Materialia,2010,63(3): 273-276.endprint

[13]WANG B,LIU Z,ZHOU X. Calculation of transformation driving force for the precipitation of nano-scaled cementites in the hypoeutectoid steels through ultra fast cooling[J]. Acta Metallurgica Sinica,2013,49(1):26-34.

[14]ELWAZRI A M,WANJARA P,YUEA S. The efect of microstructural characteristics of pearlite on the mechanical properties of hypereutectoid steel[J]. Materials Science and Engineering A,2005(404):91-98.

[15]PETCH N J. The fracture of metals[J]. Progress in Metal Physics,1954(5):1-52.

[16]王连伟,李文卿,毛征东,等.控轧控冷16Mn钢珠光体退化的研究[J].特殊鋼,1994(4):6-10.

WANG Lianwei,LI Wenqin,MAO Zhengdong,et al. Study on pearlite degeneracy in control-rolled and control-cooled steel 16Mn[J]. Special Steel,1994(4):6-10.(In Chinese)

[17]刘宗昌,王海燕,王玉峰,等.贝氏体碳化物的形貌及形成机制[J].材料热处理学报,2008(29):32-37.

LIU Zongchang,WANG Haiyan,WANG Yufeng,et al. Morphology and formation mechanism of bainitic carbide[J]. Transactons of Materials And Heat Treatment,2008(29):32-37.(In Chinese)

[18]方鸿生,冯春,郑燕康,等.下贝氏体中碳化物的析出[J].金属学报,2007,43(6):583-588.

FANG Hongsheng,FENG Chun,ZHENG Yankang,et al. Precipitation of the carbides in lower bainite[J]. Acta Metallurgica Sinica,2007,43(6):583-588.(In Chinese)

[19]郭正洪.钢中珠光体相变机制的研究进展[J].材料热处理学报,2003,24(3):1-7.

GUO Zhenghong. Research progress of mechanism of pearlitetransformation in steel[J]. Journal of Materials Heat treatment,2003,24(3):1-7.(In Chinese)endprint