碳纳米管增强铜基复合材料的类注射成型方法制备研究

徐海洋+陈小华+汪次荣

摘 要:采用低成本、大规模的类粉末注射成形技术制备碳纳米管(CNTs)/铜基复合材料,研究了脱脂及烧结工艺、轧制温度及轧制道次以及CNTs含量对复合材料结构和性能的影响.结果表明,借助聚合物粘结剂能实现CNTs与铜粉的均匀混合,适当量的CNTs的加入对基体有明显的增强效果,含量为1%时得到的复合材料各项性能最好.对烧结后的样品进行热轧制处理,不但能够使铜基体的显微组织发生明显变化,产生显著的加工硬化效果,而且在大变形作用下,CNTs的分散也会变得更加均匀,从而明显提高复合材料的致密度和显微硬度.

关键词:碳纳米管;铜;注射成型;复合材料

中图分类号:TB77.3 文献标志码:A

Powder Injection Moulding-like for Carbon Nanotubes Reinforced Copper Matrix Composite

XU Haiyang,CHEN Xiaohua,WANG Cirong

(College of Materials Science and Engineering,Hunan Province Key Laboratory for Spray Deposition Technology and Application,Hunan University,Changsha 410082,China)

Abstract:A powder injection moulding-like process for producing carbon nanotubes reinforced copper matrix composites was developed.The process is a promising low-cost and large scale technique for production of complex copper metal matrix nanometer composite.The result reveals that uniform dispersion of carbon nanotubes in copper matrix can be achieved by using polymer-based binder.It is found that debinding,sintering,hot rolling temperature and content of carbon nanotubes have significant effect on the microstructure and properties of composites.The composite with 1 w.t% carbon nanotubes exhibited the best mechanical performance.Furthermore,hot rolling approach plays important role not only for work-hardening effect,but also for uniform distribution of carbon nanotubes in matrix,resulting in significant improvement in density and hardness for composite.

Key words:CNTs;copper;injection moulding;composite

在眾多的金属基复合材料中,铜基复合材料由于其具有良好的导电导热性和低的热膨胀系数,被广泛应用于电子封装、焊接电极、触头材料等方面[1].碳纳米管(CNTs)由于具有俱佳的力学、电学、热学等性能,成为较理想的金属基复合材料增强相[2].然而,与传统的增强材料相比,CNTs不但存在与基体浸润性差、容易出现偏聚等问题,而且还由于尺寸小,更难实现单分散.为此,科研工作者做了大量工作,采用过机械混合法[3-6]、熔融混合法[7-8]、溶液混合法[9-11]等,但这些方法对于CNTs来说效果并不理想.采用表面金属镀覆,一定程度上可以减少两相的密度差和增加它们的相容性[12],但由于直径仅为纳米级,在CNTs表面进行金属层镀覆难以达到均匀、致密,而大规模的镀覆更难保证包覆层连续和致密,团聚现象仍无法避免.显然,对于固相混合,尺寸和比重的差异将使得CNTs团聚和偏聚难以避免.对于液相混合,液体铜与碳增强体相互之间难以润湿也不会反应生成化合物,更易造成CNTs偏聚甚至上浮等问题.

实际上,造成上述困难的一个主要原因就是CNTs尺寸太小,难以操作和处理.因此,合成大尺寸的颗粒或CNTs宏观块体就具有重要意义.为此,我们课题组已探索了一条有效技术路线[13],即通过对CNTs的改性,采用静电自组装方法合成出微米级的CNTs-铜复合颗粒,CNTs预先嵌埋在铜颗粒中,并与铜形成化学键合.CNTs被“锁”在复合颗粒中,可极大地减少烧结过程中的偏聚,提高两相大范围内分布的均匀度.同时,微米级的球形颗粒有更好的压制性和流动性,更有利于采用粉末冶金法或热压法成型加工.然而,对纳米级尺寸的CNTs需要经过纯化处理后再进行化学或物理修饰,既耗时又昂贵,难以实现规模化生产.考虑到CNTs尺寸小、质量轻、长径比大,在固相或液相中容易流动和富集的特点,利用具有较高粘度的聚合物作为混合介质,借助聚合物熔体流动时的剪切和拉伸作用,有望实现CNTs和金属粉末大范围均匀分散和锚固.本文以此为出发点,采用粉末注射成型技术所用的蜡基粘结剂作为CNTs与铜颗粒混合的媒介,并采用热压成形,通过有效的介质脱出(脱脂)、烧结等工艺,获得复合材料块材.目前,粉末注射成形技术对单一金属制品的制备已比较成熟,对二元金属体系如钨铜、钼铜等也已有商业化产品,但应用于复合材料领域则是新的方向,特别是本文涉及的纳米增强相的复合体系的研究更是鲜有报道.endprint

本文将类粉末注射成形技术应用到CNTs/铜基复合材料体系中,开展粘结剂成分设计、喂料制备工艺优化,探索了CNTs含量、脱脂烧结工艺,以及后加工处理对复合材料结构和性能的影响.

1 实验过程

研究方案基于粉末注射成型的原理,结合CNTs铜基复合材料的特点对其制备工艺做出一些改进.实验中所需要的CNTs来自北京天奈科技有限公司(纯度为99.5%,直径为30~120 nm,长度为50~200 μm),纯铜粉来自青岛天元石墨有限公司(纯度99.0%,球形颗粒平均粒径 1 μm),其他化工原料均为市售.具体的实验方案如下.

1.1 喂料的制备

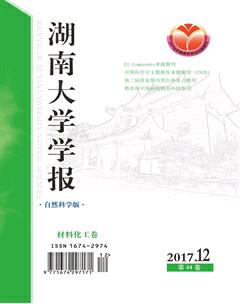

CNTs在石蜡中分散:粘结剂配比如表1所示,称取适量的固态石蜡至烧杯中,将石蜡加热至80 ℃,待到石蜡呈熔融态时,将CNTs加入其中.保持温度不变,在超声分散作用下,采用机械搅拌混合1 h.待到混合溶液大致变得均匀且大致呈黑色时,迅速取出烧杯待石蜡凝固后,将得到的固态石蜡切碎作为下一步实验的原料使用.

粘结剂预混:将上述切碎的块状石蜡加入到已升温至80 ℃的混炼机中,在转速为30 r/min时混炼10 min.将混炼机温度调至135 ℃,待温度稳定后加入LDPE,保持转速不变的情况下混炼30 min,待LDPE大致溶解后将转速调至45 r/min,并加入SA.等到上述粘结剂大致均匀后继续升温至150 ℃,待温度稳定后加入HDPE.保持温度、转速不变,将上述粉末在混炼机中混炼1 h,待混合物冷却至室温后取出复合膏状物体.

粘结剂与铜粉末混合:按照体积装载量50%(体积比Vcu∶V粘=1∶2)的配比,在混炼温度为145 ℃、搅拌速度45 r/min时,将上述粘结剂与纯铜粉混炼2 h,待到肉眼观察到复合粉末整体呈淡黑色,即得到喂料.

1.2 喂料的热压成型

由于固态粘结剂在常温下的流动性较差,若复合粉末在常温状态下进行压坯,会导致最后的复合块材样品孔隙率急剧提高,并影响最后的脱脂与烧结,使得样品结构发生崩塌,因此在实验中我们采用热压成型的方式,以此来增加粘结剂的流动性从而得到致密度较高且形貌完整的复合块材.称取20 g混炼后的喂料装填在热压模具中(Φ40 mm),利用加热装置将模具加热至150 ℃保温20 min后,对整个模具施以10 MPa的压力(样品的实际压强为166.37 MPa),在温度不变的条件下保压5 min,待到模具冷却后挤出样品.

1.3 成型样品的脱脂和烧结

溶剂脱脂:将压制好的复合块材放置烧杯中,并倒入足量的正庚烷,水浴40 ℃的条件下保温20 min后取出烧杯继续静置,时刻观察样品表面形貌,待正庚烷溶液和样品表面出现大量絮状物后即可取出复合块材清洗掉絮状物后晾干.

热脱脂:经过上述溶剂脱脂,虽然可以清除掉大量的粘结剂,但为了保证烧结过程中复合块材的整体完整,我们需要进行后续的热脱脂过程.在惰性保护气体氩气(Ar,流量1 000 mL/min)的保护下缓慢加热,为了方便粘结剂各组分的热分解,分别在135 ℃,365 ℃,550 ℃时保温30 min,使得粘结剂成分中的SA,LDPE,HDPE依次受热分解挥发.

烧结:在混合气氛(Ar∶H2=1∶2,流量1 500 mL/min)下,电炉以10 ℃/min速率升温至980 ℃,并保温1 h,得到烧结样品.将得到的样品抛光打磨以便进行性能测试.

1.4 样品的热轧制处理

为了方便轧制过程中的送样,将烧结后得到的圆片状样品加工为30 mm×10 mm×10 mm长条状,分批次的对不同CNTs含量的样品进行轧制处理,按照总体轧制变形量40%,单次变形量不超过15%的标准进行轧制变形,其中两次间隔时间20 min.

为了防止轧制后样品的氧化,致使表面发生氧化皮脱落,将轧制后的样品置于预先准备好的装满石墨粉的烧杯中冷却至室温.

1.5 密度和致密度测试

材料的致密度是其实际密度与理论密度之比值,而理论密度(ρt)可以通过理论数据由以下公式计算得到:

ρt=100(100-α)/ρCu+α/ρC

式中:α为CNTs的质量分数;ρC为CNTs的密度1.2 g/cm3;ρCu为铜的密度8.9 g/cm3.

试样的实际密度使用阿基米德排水法测定.利用测试得到的数据直接由以下公式计算得到:

ρu=Mρl/(M-m)

式中:M为试样在空气中的测量值;m为试样悬挂于蒸馏水中的称量值;ρl为蒸馏水的密度.

利用上述公式得到材料的实际密度以后,材料的致密度便可以利用以下公式计算得到:

致密度=ρu/ρt

1.6 硬度测试

实验中采用MHV-2000型显微维氏硬度仪对实验样品进行硬度测试,测试参数为载荷0.49 N,加载时间为15 s.为了去除实验数据离散性的影响,平均每个样品选取5个点进行测试,然后取平均值.

2 结果与讨论

2.1 CNTs处理对预混效果的影响

图1(a),(b)分别为CNTs处理前后经预混后形成的复合颗粒的SEM图.从图中可以看出,经过混酸处理后得到的CNTs在颗粒中的分散效果(图1(a))明显要好于未处理CNTs的分散效果(圖1(b)).出现以上现象主要是因为经过处理后的CNTs表面的有机基团明显增加,从而使得其在预混过程中在酒精中的分散性变好,在快速搅拌过程中得到充分分散,从而使得最终的CNTs与铜颗粒间分散均匀.

2.2 脱脂后的断面形貌

图2(a)给出了样品经溶剂脱脂后的SEM图,可见溶剂脱脂后CNTs的分布比较均匀,说明溶剂脱脂工艺并不影响CNTs的分散状态.热脱脂后出现轻微的连颈现象,但CNTs的分散仍然均匀(图2(b),(c)).从图2(d)放大的SEM中可以看出热脱脂后的复合块材在微观形貌上存在许多细小的颗粒析出,并且颗粒粒径较为均匀.在细小颗粒之间不规则地分布着CNTs,CNTs并未出现大规模团聚.说明在热脱脂过程中,金属颗粒之间只存在较弱的粘结作用,在大的金属颗粒表面开始出现细小颗粒析出,随着粘结剂的分解,CNTs被遗留在金属颗粒之间.endprint

2.3 溶剂脱脂失重率

溶剂脱脂的效果直接决定了后续热烧结过程中样品的保型性.在这一过程中,油性石蜡通过有机溶剂的溶解作用大量溶解析出,使得在后续烧结过程中,不至于因为石蜡的溶解导致复合块材发生结构崩塌现象.实验中选取3组样品对其溶剂脱脂前后的重量进行了测试,并以此算出了其脱脂失重率,见表2.

由表2可见,经过溶剂脱脂后,样品中石蜡的溶解析出效果非常明显.按照铜粉质量装载量50%的比例,粘结剂在最终样品中的质量比为20%左右,结合每个样品的差异性而言,此时石蜡质量占整个复合块材的比值大约在8%~15%.因此,利用正庚烷加热脱脂的方法可以使得样品中的石蜡有效析出.

2.4 烧结收缩率

烧结收缩率是粉末冶金产品在尺寸标准上的一个重要考量数据,它是控制产品烧结变形以及控制烧结工艺的重要指标.实验中选取了上述3个样品,分别测试了其直径和厚度上的收缩率变化,算出每组的收缩率见表3.

从表3可以看出,样品直径的收缩率平均为11.17%,样品的厚度方向上的收缩率平均为8.47%,明显小于传统粉末注射成形样品的收缩率(一般为15%左右[14-16]),这一收缩率的改善应该是CNTs的加入所致.CNTs以网络结构形式分布于基体中,在脱脂或者烧结过程中,借助其本身超高的力学强度,有效地延缓基体的收缩.至于厚度方向上的收缩率小于直径方向上的收缩率,主要是因为在热压过程中样品主要受到厚度方向上的压力,使得样品在竖直方向上的紧实度明显高于水平方向的,从而导致两个方向上收缩率的不同.

2.5 复合材料的成份分析

为了更直观地反应出CNTs在复合块材中的分布情况,对1%CNTs含量的复合块材样品进行了Map元素测试分析,如图3所示.图3(a)为元素分析区域的SEM图,图3(b),3(c)分别为碳、铜元素的分布情况,可以发现,在较大区域内,复合块材断面的碳元素分布比较均匀,并未出现过于密集的区域.从图3(d)复合块材的X射线衍射图谱也可以看出,只出现了较为纯净的铜衍射峰.说明经过两步法(溶剂脱脂和热脱脂)脱脂和热烧结过程以后,复合块材中的粘结剂残余基本被烧蚀掉了,同时在混炼过程中被氧化的铜粉也被完全还原,表明通过热烧结后可得到较纯的CNTs/Cu复合块材.

2.6 不同CNTs含量的烧结样品断面形貌分析

在相同的制备与烧结工艺条件下,比较不同CNTs质量分数的复合块材的断面形貌,如图4所示,所选择CNTs质量分数分别为(a)(b)0%,(c)(d)0.5%,(e)(f)1%和(g)(h)2%.

可以看出,經过热烧结后,铜颗粒都出现了重熔合现象,并且从右边的放大图都可见较为明显的烧结颈形成.但由于CNTs含量不同,微观组织的呈现也不同.从左边的低倍扫描图中可以发现,随着CNTs含量的增加,复合块材的断面产生了图4(e)中的孔洞或者是图4(g)中箭头所指的片层状.同时,铜基底也出现明显的颗粒析出现象,且颗粒析出物逐渐变大、变多.这些现象的产生主要是因为铜基底在结晶过程中,CNTs作为异质相,能够为铜基底的结晶提供形核质点,但由于其与铜颗粒间的相融性较差,导致CNTs主要富集在晶界的位置,阻止了晶体的长大,使得铜颗粒间难以融合在一起形成致密组织.当CNTs含量较多时,其在晶间的富集现象越来越严重,导致断面的形貌越加疏松多孔,这也将导致复合块材的致密度下降.

2.7 轧制对复合块材断面形貌的影响

在以上分析中,发现仅仅通过热烧结得到的复合块材,虽然在宏观形貌上较为完整,并且也具有了一定的力学强度,但是从其断面形貌特征中可以明显地看出,其组织中的空洞、颗粒间的缝隙以及杂乱分布的细小颗粒物还较多,样品的孔隙率还处于较高水平,这将会直接导致样品的致密度下降.因此,寻求一种合适的后期处理方法来改善样品的致密性显得尤为重要.

在提高金属材料性能方面,热压力加工是后期处理的一种有效方法.热轧制作为比较成熟的金属热加工工艺,将金属坯料加热至再结晶温度以上,利用机械轧辊将金属坯料尺寸迅速减小[17],在此过程中金属坯料由于尺寸急剧的缩小将导致金属性能发生较为有益的改变.经过热轧制处理以后的金属不仅在组织结构上发生沿热轧方向上的改变,产生明显的各向异性,而且,在热轧制过程中,由于加热以及变形等因素的影响,金属材料的内部也将同时进行加工硬化和回复、再结晶的过程,使得金属内部组织变得更加均匀,晶粒也能够得到细化,并最终导致材料的性能显著提升.基于这一思路,本文对烧结后的复合块材样品,在加热至再结晶温度以上后进行轧制处理,并分别测试轧制前后样品的致密度及显微硬度,并对所得数据进行对比分析.

图5给出了质量分数为1% CNTs的复合块材经热轧制后样品断面的形貌.从图中可以看出,轧制后虽然仍发现零散分布的CNTs,但其断面组织中的颗粒形状发生明显变化,由圆柱状变为扁平的块状,并且颗粒的尺寸明显增大.出现以上现象出要是因为在轧制过程中,由于受到机械力的作用,颗粒受到急速变形作用导致了组织中原本较为分散且细小的颗粒迅速捏合在一起,此时的CNTs也会跟随基体发生运动,在拉伸变形的过程中有一个均匀分布的变化趋势.同时,变形作用也会导致颗粒与颗粒之间的孔隙数明显减少,从而使得孔隙率下降.这也进一步从形貌特征上说明了轧制后样品致密度提高的原因.

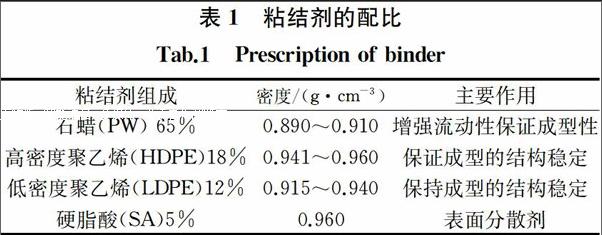

轧制过程中合适的变形量是保证样品内部组织均匀分布的前提,同时也是控制样品宏观裂纹的关键,特别是由于CNTs与铜基底间的润湿性较差,界面结合力弱,在过大的压力变形作用下,碳-铜两相的界面将极易成为裂纹源导致最终样品严重开裂.为了研究这一问题,选取CNTs质量分数为1%时的复合块材,观察了分别经过1次和3次轧制后的形貌图,如图6所示.

从图6中可以发现,在经过1道次的轧制后,在轧制平面的趋向线分布明显,但此时在其表面还能够看到许多零散分布的颗粒,并且在这些破碎颗粒的周围都存在空洞和缝隙,它们作为潜在的裂纹将对材料的性能产生较大影响.经过3道次轧制后,轧制平面的趋向条纹更加明显,原本零散分布在表面的细小颗粒数量和孔洞数量也明显减少,说明此时的变形量是较为合适的.从对轧制平面破碎处的放大图6(c),6(d)中我们更可以看出,在破碎颗粒的周围分布着大量的CNTs,在经过1道次的轧制后,CNTs的分布有聚集现象,当经过3道次的轧制后,CNTs的分布效果明显改善.这些现象进一步说明随着变形作用的增大,复合块材的致密度将明显增加,同时CNTs的分散性也会变好.endprint

2.8 复合块材的致密度和显微硬度

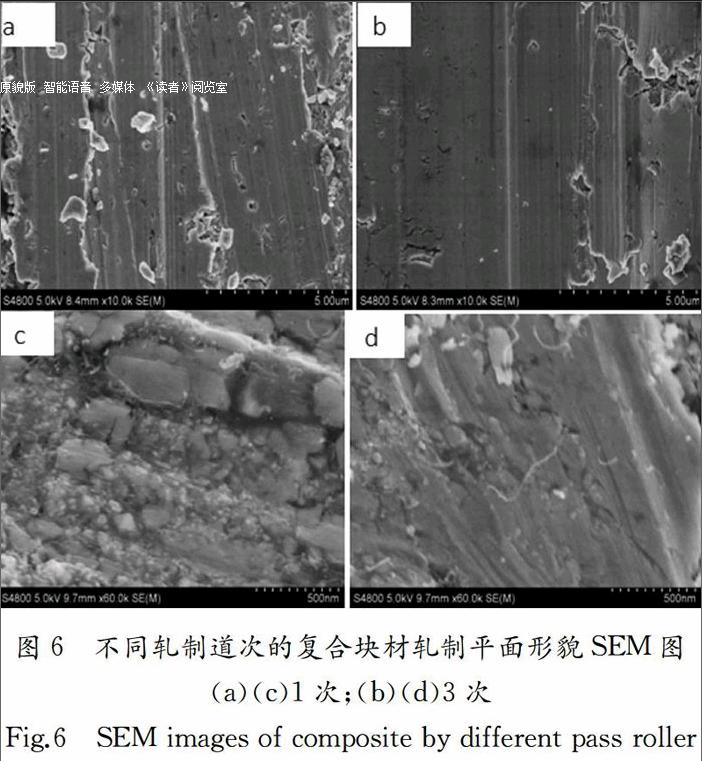

图7为复合块材的致密度与CNTs含量的变化规律.从图中可以看出,经3道次轧制后,试样的致密度增加较为明显.轧制前,样品的致密度最高只有92%左右,但经过轧制处理后的样品致密度最高达到了98.5%,最低也有95%,说明经过变形处理后,样品中的CNTs在铜基体中的分布更为均匀,使轧制后样品中因CNTs团聚所导致的空洞减少,导致样品更为致密.

图8分别给出了不同CNTs含量的试样在轧制(3道次)前后的显微硬度值,可以看出,轧制处理明显提高了复合材料的硬度值,平均显微硬度增大幅度达110 MPa左右.在图中还可以发现,轧制后复合块材的硬度值与CNTs含量的变化规律与轧制前大致相同.随着CNTs质量分数的逐渐提高,其硬度值的变化均是呈现先增大后减小的变化规律.当CNTs的质量分数为1%时,硬度达到最大值,但随着CNTs的质量分数的继续增大,硬度却出现了较为明显的降低.

综上所述,CNTs的加入对基体有明显的增强效果,特别是当添加的量适当,其在铜基体中能均匀地分散时,增强效果尤为明显.当CNTs分散在基体中时,外来载荷能够通过铜基体和CNTs之间的紧密结合来传递并且分散开来.当CNTs的质量分数较大时,由于其分散性较差,将偏聚在铜颗粒的晶界上,消弱了晶粒间的结合力,导致复合材料硬度有所下降.而经过热轧制处理后的样品,由于机械变形作用使得样品中的孔洞、孔隙明显减少,致密度得到显著提高,而且在高溫加热时,大的塑性变形作用能够使铜基体的显微组织发生明显变化,晶粒中出现纤维组织,纤维组织的分布方向即金属流变伸展的方向上,位错孪晶等组织缺陷的密度明显增加,从而使得样品产生了显著地的加工硬化效果.同时,金属在大变形作用下,CNTs的分散也会变得更加均匀,这也会使得样品的硬度增加.这些因素的有效叠加最终导致经过轧制处理后的样品的显微硬度相较于处理前会将发生明显的提高.

3 结 论

1)借鉴粉末冶金注塑成型技术,选择蜡基系粘结剂,经过混料、压制成型、脱脂、热烧结工艺,得到宏观形貌较为完整、微观组织分布均匀的样品,CNTs能较均匀地分散于铜基体中,表明利用工业化路线可以制备CNTs增强金属基的复合材料.

2)适当量的CNTs的加入对基体有明显的增强效果,CNTs在两相分布中主要富集在铜基底的晶界处,通过对不同CNTs含量时复合块材的密度、显微硬度比较分析发现,其三者呈现协同变化的规律,CNTs质量分数为1%时得到的样品各项性能最好.

3)利用热轧制处理的塑性变形作用不但能够使铜基体的显微组织发生明显变化,使得样品产生了显著的加工硬化效果,而且金属在大变形作用下,CNTs的分散也会变得更加均匀,明显地提高了复合材料的密度和显微硬度.

参考文献

[1] 张静平,梅炳初,朱教群,等.铜基复合材料研究[J].稀有金属快报,2006,25(10):1-5.

ZHANG Jingping,MEI Bingchu,ZHU Jiaoqun,et al.Study on Cu-based composites[J].Rare Metals Letters,2006,25(10):1-5.(In Chinese)

[2] MICHAEL F L,VOLDER D E,SAMEH H T,et al.Carbon nanotubes:Present and future commercial applications[J].Science,2013,339:535-539.

[3] KUZUMAKI T,MIYAZAWA K L.Processing of carbon nanotube reinforced aluminum composite[J].Journal of Materials Research,1998,13(9):2445-2449.

[4] MANEET L,SINGHAL S K,SHARMA I.An alternative improved method for the homogeneous dispersion of CNTs in Cu matrix for the fabrication of Cu/CNTs composites[J].Applied Nanoscience,2013(3):25-29.

[5] TANG Rongbing,CONG Hongtao,ZHONG Rong.Thermal expansion of a composite of single-walled carbon nanotubes and nanocrystalline aluminum[J].Carbon,2004(42):3251-3272.

[6] YOO S J,HAN S H,KIM W J.A combination of ball milling and high-ratio differential speed rolling for synthesizing carbon nanotube/copper composites[J].Carbon,2013(6):487-500.

[7] QIANM,GOH C S,SUN Y H.Effects of CNTs on microstructure and hardness of laser welds of the CNT-reinforced magnesium composite[J].Composites:Part A,2013(48):67-72.

[8] DONG S R,TU J P,ZHANG X B.An investigation of the sliding wear behavior of Cu-matrix composite reinforced by carbon nanotubes[J].Materials Science Engineering A,2001,313(1/2):83-87.endprint

[9] 许龙山,陈小华,吴玉蓉,等.碳纳米管铜基复合材料的制备[J].有色金属学报,2006,16(3):406-411.

XU Longshan ,CHEN Xiaohua,WU Yurong,et al.Preparation of CNTs/Cu composite[J].The Chinese Journal of Nonferrous Metals,2006,16(3):406-411.(In Chinese)

[10]CHEN X H,ZHANG G,CHEN C S.Carbon nanotubes composite deposits with high hardness and high wear resistance[J].Advanced Engineering Materials,2003(5):514-518.

[11]許龙山,陈小华,陈传盛,等.碳纳米管-超细铜粉复合粉体的制备[J].无机材料学报,2006,21(2):309-314.

XU Longshan,CHEN Xiaohua,CHEN Chuansheng,et al.Preparation of CNTs and superfine Cu compound powder[J].Journal of Inorganie Materials,2006,21(2):309-314.(In Chinese)

[12]CHEN X H,XIA J T,PENG J C.Carbon-nanotube metal-matrix composites prepared by electroless plating[J].Composites Science and Technology,2000,60:301-306.

[13]XU L S,CHEN X H,PAN W Y.Electrostatic-assembly carbon nanotube-implanted copper composite spheres[J].Nanotechnology,2007,18(43):1-4.

[14]LIU Z Y,KEN T D,SCHAFFER G B.Powder injection moulding of an Al-AlN metal matrix composite[J].Materials Science and Engineering A,2009(513/514):352-356.

[15]LIU Z Y,SERCOMBE T B,SCHAFFER G B. Metal injection moulding of aluminium alloy 6061 with tin[J].Powder Metallurgy,2008(51): 78-83.

[16]CHEN G,PENG C,GUIAN W,et al. Debinding behaviour of a water soluble PEG/PMMA binder for Ti metal injection moulding[J]. Materials Chemistry & Physics,2013,139(2/3):557-565.

[17]PAUSKAR P,SHIVPURI R.Microstructure and mechanics interaction in the modeling of hot rolling of rods[J].CIRP Annals-Manufacturing Technology,1999,48(1):191-194.endprint