一种汽车差速器准双曲面齿轮建模方法

刘顺 张国政

摘要:指出了螺旋锥齿轮广泛应用于汽车、航空、船舶等众多交通、运输和其他机械行业中。螺旋锥齿轮由于结构形状复杂、几何参数多,给其设计、制造、检测、修正等各个环节带来了困扰。根据螺旋锥齿轮成形原理,建立了螺旋锥齿轮及其数控铣削设备三维数字模型,为准双曲面齿轮基于数字模型的参数优化设计、虚拟制造技术、虚拟仿真系统、数控高速铣削加工参数合理选择以及机床参数调整与齿轮加工误差补偿提供理论依据。

关键词:螺旋锥齿轮;双曲面齿轮;汽车差速器

中图分类号:V463

文献标识码:A

文章编号:1674-9944(2018)4-0234-02

1 概述

准双曲面齿轮是一种可以按固定传动比平稳、低噪音传动的传动元件,不仅传动效率高,传动比稳定,圆弧重叠系数大,承载能力高,传动平稳平顺,工作可靠,噪音小,耐磨损,寿命长,而且准双曲面齿轮结构紧凑,节能省料,安装节省空间。为此,准双曲面齿轮在机械传动中应用十分广泛。在不同的应用场合具有不同的名称,如螺旋伞齿轮、螺伞锥齿轮、弧齿伞齿轮、弧齿锥齿轮、圆弧锥齿轮等。虽然准双曲面齿轮具有众多优点,但其齿形的特点与渐开线圆柱齿轮不一样,它没有基准面,故其齿形不能用简单的数学公式来表示,而是依赖着加工机床及其设定参数。

螺旋锥齿轮[1-3]建模的方法主要有两种[5]:一种是在三维软件中,通过齿面方程得到齿面上的离散点,拟合成螺旋锥齿轮曲面,此方法的工作量繁琐,最大的缺点是其重复利用率低,参数一旦改变时,就必须从头开始;另一种方法是通过仿真加工,模拟机床加工原理和实际加工过程,通过加工刀盘和齿坯的干涉和布尔运算,去除齿坯上的原材料,最终刀盘离散的“轨迹”包络成螺旋锥齿轮的齿面。文献[6]在PRO/E软件平台二次开发接口对渐开线齿轮进行参数化设计,文献[7]用PRO/E软件建立了精确的圆柱螺旋转子齿轮模型,通过PROlE的NC模块自动生成了数控程序,并在两两联动数控铣床上采用普通球头铣刀完成加工,验证了参数化建模与仿真的正确性;文献[4]利用AutoCAD内嵌的Visual Basic Application二次开发语言,开发了基于数控机床五轴联动的仿真制造系统,通过仿真制造系统中齿坯和刀盘的参数输入实现了螺旋锥齿轮的建模;文献[8]是基于penGL图形函数库的图形绘制技术,结合VCJ++6.0软件开发出了螺旋锥齿轮离散切齿加工系统,实现了螺旋锥齿轮的设计、切齿加工调整的可视化;文献[9]基于CATIA平台下使用VB6.0开发出仿真系统,系统能自动生成加工后的螺旋锥齿轮三维模型;以及文献[10,11]提出的基于加工方法和啮合理论的螺旋锥齿轮精确齿面的实体造型方法和基于离散点求解的螺旋锥齿轮建模方法等。

2 总体方法

准双曲面齿轮的建模都是基于切齿原理以其设计参数和三维软件造型功能实现,或借助于图形软件平台结合计算机高级程序语言二次开发出仿真系统,由仿真系统加工后实现数字模型。

3 建模步骤

本研究基于真实齿面的准双曲面齿轮进行逆向建模方法,从真实齿轮设计参数建立数字模型与真实齿面数字检测模型对比,从而分析研究螺旋锥齿轮精确建模的方法。

以汽车用差速器装置中准双曲面齿轮为对象。首先,通过准双曲面齿轮原有设计参数运用三维软件建立实体模型;其次,通过三坐标测量机对准双曲面真实齿面进行检测(图1),从而逆向形成螺旋弧轮齿;利用螺旋锥齿轮切齿原理,建立切齿精确刀盘模型,模拟切齿运动过程,进而形成准双曲面齿轮轮齿;比较三种准双曲面齿轮建模方法,确定三种方法建模的作用和意义,为汽车用复杂齿轮零部件制造业工件设计提供设计制造技术和理论指导。

(1)通过分析准双曲面齿轮设计参数,在UG软件中建立模型(图2)。

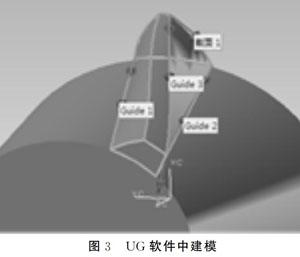

(2)基于切齿加工原理,根据齿廓方程利用MAT-LAB的数值计算功能得出齿轮齿廓的离散点坐标值方法,在UG软件中建立螺旋锥齿轮三维实体数字模型(图3)。

(3)虛拟仿真制造试验先用UG软件建立的刀具和齿坯模型,采用干涉和布尔运算方法,去除齿坯上的原材料,包络成螺旋锥齿轮的齿面;再利用VERICUT软件进行机床运动仿真和刀具轨迹的验证,方法是利用UG造型软件建立齿坯模型,保存为STL文件导入到VERICUT软件,运用VERICUT自身功能构建刀具模型,然后基于传统机械型机床和数控机床的运动转换原理构建机床模型,并计算出数控加工时各坐标轴的瞬时运动位置,编制数控加工主程序和子程序加载到软件中进行虚拟加工,验证刀路轨迹、干涉及齿面成形的正确性,两种方法相结合验证螺旋锥齿轮建模正确性。

4 结语

通过三坐标测量机检测真实齿面,得出齿面数据点,将其导人到UG软件中,用样条曲线拟合数据点,形成齿面,将其齿面与前面方法所建立的模型进行比较分析,进而修正准双曲面齿轮齿面,进而修正齿廓和齿向误差。

参考文献:

[1] Qi Fan.Enhanced Algorithms of Contact Simulation for HypoidGear Drives Produced by Face - Milling and Face - HobbingProcesses[J].Journal of Mechanical Design, 2007, 129 (1): 31~37.

[2]Vilmos Simon.Optimal Tooth Modifications in Hypoid Gears[J].Journal of Mechanical Design,2005 ,127 (4):646—655.

[3]Su Zhijiang,Wu Xutang,Mao Shimin.New Design Method for Hypoid Gears[J].Chinese Journal of Mechanical Engineering, 2005,18(3):325~328.

[4]唐进元,刘艳平.基于五轴联动数控铣齿机的螺旋锥齿轮刀倾法制造仿真[J].北京工业大学学报,2011,37(4):487~493.

[5]唐进元,蒲太平,戴进.SGM法加工的螺旋锥齿轮几何建模研究[J].机械传动,2008,32(1):43~46.

[6]方兴,夏链,韩 江.基于ProlE的渐开线齿轮参数化设计系统的开发[J].合肥工业大学学报,2004,27(8):915~918.

[7]夏链,韩江,方 兴,等,螺旋转子的三维数学建模及CAD]CAM技术研究[J].农业机械学报,2005,36(8):162~164.

[8]王延忠,阮德林,高建平,等.航空螺旋锥齿轮离散切齿加工技术研究[C]∥中国航空学会.中国航空学会第十二届机械动力传输学术研讨会暨湖南省航空学会机械动力传输学术年会论文集.北京:航空工业出版社,2005.

[9]唐进元,蒲太平,颜海燕.螺旋锥齿轮双重双面法多轴联运数控加工计算机仿真研究[J].制造技术与机床,2008(2):25~29.

[10]李敬财,王太勇,何改云,等.基于加工方法和啮合理论的螺旋锥齿轮精确实体造型[J].吉林大学学报(工学版),2008(6):1315~1319.

[11]魏巍,张连洪.计及刀尖圆角和根切的螺旋锥齿轮实体建模[J].机械设计,2011(3):9~12.