滚珠丝杠滚道研磨工艺试验研究*

金 俊,查文彬,王禹林,温 贵,欧 屹

(南京理工大学 机械工程学院,南京 210094)

0 引言

滚珠丝杠是一种实现定位与传动的装置,是常用的滚动功能部件之一。然而国内高精度滚珠丝杠的加工水平仍与欧美及日本相差较大,对于精度要求极高的滚珠丝杠仍须通过经验丰富的工人手工研磨,加工效率低。

研磨是一种高精加工工艺,主要分为自由磨粒研磨和固结磨料研磨,可加工各类金属材料和非金属材料[1-4]。随着研磨工艺的进一步发展,近年来也出现了磁力研磨、超声振动辅助研磨等新型研磨方法[5-6]。然而,多数研磨相关文献,其研磨对象多为平面或球面等几何形状较为简单的材料表面[7-9],鲜有对滚珠丝杠滚道研磨的文献报道。Guevarra D S[10]等提出了丝杠适用的研磨装置,设计了立式丝杠研磨系统,并进行了研磨试验,结果表明,研磨后丝杠精度等级由5级变为3级,全程变动量由9.6μm降为3.8μm。其进一步设计的卧式研磨系统所进行的研磨试验结果表明,10个来回研磨后,丝杠全程变动量由17.42μm减小至9.2μm,故该装置在保证研磨效果基础上具有较高的研磨效率[11]。然而Guevarra D S等人所做研磨试验的丝杠规格较小,其公称直径为14mm,导程为2mm,有效螺纹长度为260mm,且缺乏研磨对滚道表面粗糙度及残余应力影响的进一步研究。

本文旨在通过自主设计的滚珠丝杠研磨工装对磨削丝杠进行研磨试验,探究自主研制的丝杠研磨装置及滚珠丝杠研磨工艺的有效性。试验所用丝杠为正常规格,其公称直径为40mm,导程为10mm,螺纹长度为840mm。试验除了对比研磨前后丝杠行程误差外,还研究了滚道表面粗糙度及表面残余应力的变化情况。

1 丝杠研磨工装与研磨系统

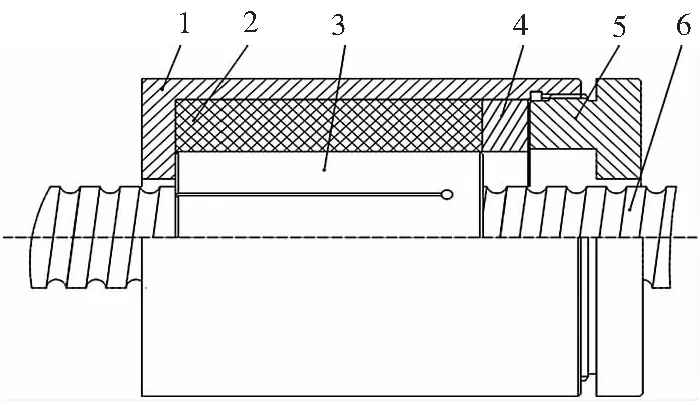

试验所用丝杠研磨工装示意图如图1a所示[12]。端盖5与套筒1以螺纹配合,旋转端盖5使垫圈4产生轴向位移,压缩橡胶圈2轴向长度,使其沿半径方向膨胀,进而将研磨压力作用于研磨螺母3。研磨螺母结构如图1b中所示,分别从两端面切出3条均布的缝隙,形成一个六片式的研磨螺母,以使研磨螺母受力后易于变形,在橡胶圈的作用下与滚珠丝杠外滚道接触。

(a)滚珠丝杠研磨工装示意图

1.套筒 2.橡胶圈 3.研磨螺母 4.垫圈 5.端盖6.滚珠丝杠

将研磨工装与待研丝杠装配,采用三爪卡盘—顶尖装夹方式将丝杠固定于研磨试验台上。试验前将磨料涂覆于丝杠滚道表面,再通过套筒及端盖侧面的螺栓旋紧端盖得到适合的研磨力矩。研磨时由图2中托架上的随动装置抵住滚道表面,控制电机正反转可使研磨工装与托架随丝杠转动而前进或后退。端盖上的螺栓可作用于托架上的压力传感装置,可进一步测得研磨时的摩擦力矩。通过软件设置可调节电机转速和正反转,通过调节限位开关可控制研磨长度。

图2 滚珠丝杠研磨试验系统

2 试验设计

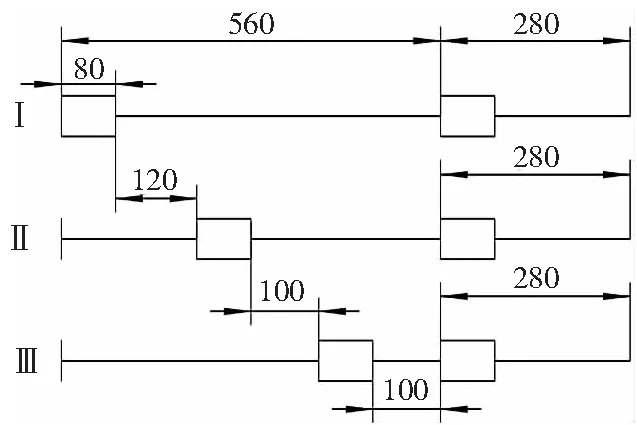

为研究丝杠的行程误差、表面粗糙度及表面残余应力随研磨时间的变化情况,所制定的研磨试验方案如图3所示。

图3 研磨方案

由于托架装置的存在,丝杠右端280mm长度无法研磨,有效研磨长度为560mm。研磨螺母长度为80mm。研磨分3个阶段,每个阶段研磨螺母来回研磨6次,且每个阶段中研磨3次后调装研磨螺母方向以保证研磨不受研磨螺母制造误差的影响,使丝杠研磨更均匀。阶段Ⅰ中,研磨部分为丝杠从左端起到距离左端560mm处,阶段Ⅱ中,右极限位置不变,丝杠左端预留120mm完全研磨部分,以便后续在此完全研磨部分取样,此段样件为研磨1个周期后的滚道表面,记为样件1。阶段Ⅲ同理预留100mm完全研磨部分以便取样,此段样件为研磨2个周期后的滚道表面,记为样件2。由几何关系,阶段Ⅲ时完全研磨部分长度为100mm,此段样件为研磨3个周期后的滚道表面,记为样件3。此外,研磨所用磨料为绿碳化硅,与煤油1:1混合均匀涂抹于丝杠,阶段Ⅰ、Ⅱ所用绿碳化硅磨料粒度为W14(#600),阶段Ⅲ所用绿碳化硅磨料粒度为W7(#1000)。丝杠转速为30r/min,研磨时摩擦力矩控制在2.5Nm。通过线切割获得丝杠样件,切样时保证样件1、2、3都在各阶段完全研磨段中。在右侧原始未磨段中取样件0。各样件均为50mm长。

3 试验结果与分析

3.1 行程误差结果与分析

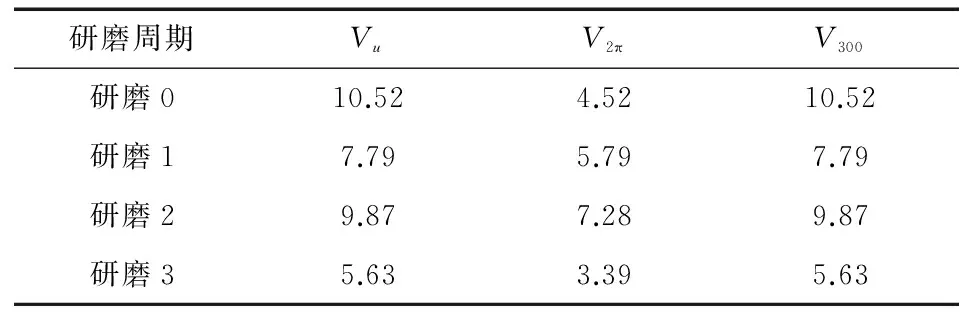

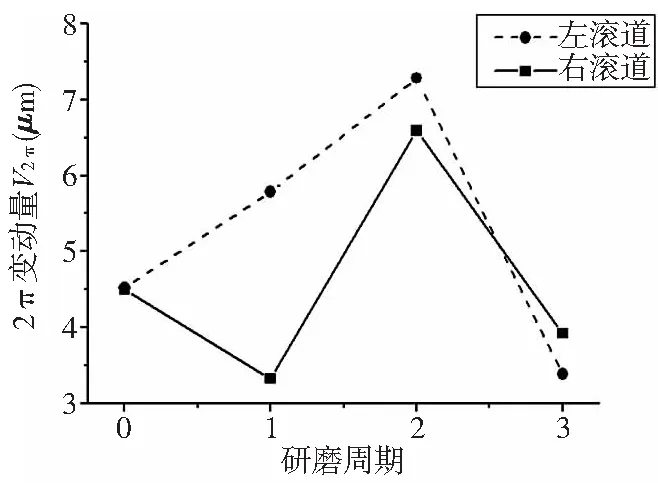

如图4所示为丝杠行程误差动态测量台,可测得丝杠正反向行程误差。丝杠行程误差随研磨周期变化情况如表1所示,其中2π变动量V2π与全程变动量Vu如图5、图6所示。由图5、图6可知,初始时左右滚道的行程误差较为一致,研磨2个周期后左右滚道的全程变动量Vu先变好再变差且2周期后Vu与初始值相近,而在此过程中2π变动量V2π变差,这可能是由于研磨2个周期后出现过研磨,使行程误差反而变差。换用W7的绿碳化硅磨料再进行1个周期的研磨,2π变动量V2π、300mm行程变动量V300及全程变动量Vu均出现下降。研磨后,左滚道全程变动量由10.52μm下降为5.63μm,下降46.5%,右滚道全程变动量由9.53μm下降为7.22μm,下降24.2%,说明自制的研磨工装可改善滚珠丝杠的行程误差。

图4 3m激光丝杠行程误差动态测量台

研磨周期VuV2πV300研磨010.524.5210.52研磨17.795.797.79研磨29.877.289.87研磨35.633.395.63

(b)正向行程误差(右滚道)

图5 2π变动量随研磨周期变化

图6 全程变动量随研磨周期变化

3.2 表面粗糙度结果及分析

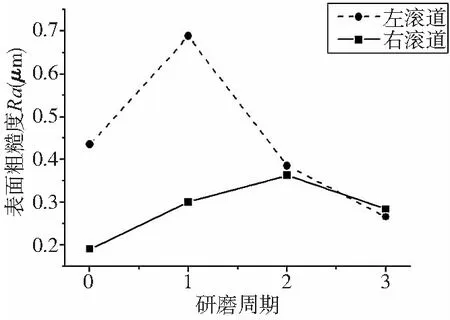

各样件表面粗糙度的测量在Taylor Hobson白光干涉仪上完成,如图7所示。试验后各样件的表面粗糙如表2所示。滚道表面粗糙度随研磨周期数变化如图8所示。可知,左右滚道初始表面粗糙度并不一致,左滚道表面粗糙度较差,其Ra为0.4352μm,而右滚道表面粗糙度较低,其Ra为0.1906μm。研磨1、2周期内较为光滑的右滚道表面粗糙度持续增加,显然是因为W14磨粒对右滚道而言过粗,此时研磨无法获得更光滑的表面。左滚道在此过程中先增后减,这可能是由于研磨前期磨粒对表面微切削、梨耕、压痕作用而产生的坑洼分布不均,反使表面粗糙度增加。

由图8发现样件2左右滚道表面粗糙度数值接近,说明研磨可使粗加工导致的左右滚道表面粗糙度差异降低。经过第3研磨周期后,滚道表面粗糙度进一步降低,这主要是因为此研磨过程将绿碳化硅的磨粒大小由W14换为W7。并且,由图8可知此研磨周期内左右滚道粗糙度变化较为一致。

图7 Taylor Hobson白光干涉仪

次数样件0样件1样件2样件3左滚道10.41570.64470.36780.304320.40430.76540.42670.254330.51450.60850.30860.259840.43450.72640.40170.224750.40680.69270.42410.2861平均值0.43520.68760.38580.2658右滚道10.18340.24730.38220.315720.18810.20670.31300.266630.18600.29570.30100.308040.18640.42920.44450.289250.20900.32360.37570.2419平均值0.19060.30050.36330.2843

图8 滚道表面粗糙度Ra平均值随研磨周期的变化

3.3 残余应力结果及分析

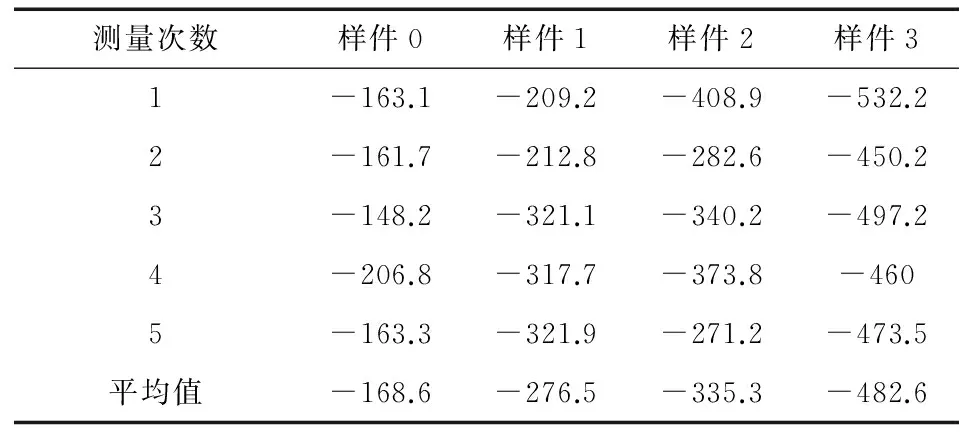

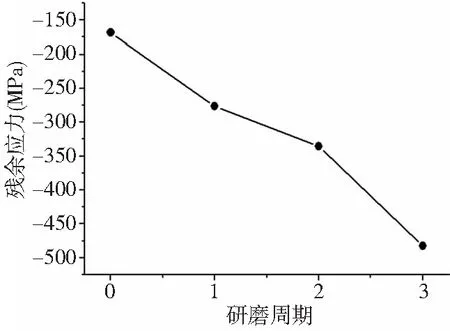

表面残余应力影响滚珠丝杠的疲劳寿命[13],是研磨试验后检测的重要参数之一。测量所用X射线应力测定仪如图9所示。样件残余应力如表3所示,其随研磨周期变化情况如图10所示。由表3可知,滚道表面始终呈现残余压应力。初始时滚道表面压残余应力较小,随着研磨期数增加,样件残余压应力逐渐增大。这是由于磨粒对滚道表面的微切削、梨耕及压痕作用,使滚道表面形成一定塑性变形,增大了残余应力。随研磨周期数增加,滚道表面塑性变形程度增大,故而滚道表面残余应力也增大。研磨三个周期后,可将残余压应力增大2~3倍,滚道表面的残余压应力平均值可达-450MPa以上,有利于延长丝杠的使用寿命。

图9 X射线残余应力测定仪

测量次数样件0样件1样件2样件31-163.1-209.2-408.9-532.22-161.7-212.8-282.6-450.23-148.2-321.1-340.2-497.24-206.8-317.7-373.8-4605-163.3-321.9-271.2-473.5平均值-168.6-276.5-335.3-482.6

图10 表面残余应力平均值随研磨周期数的变化

4 结论

本文主要介绍了自行研制的滚珠丝杠研磨装置,并进行了单丝杠分段研磨试验。试验总结如下:

(1)使用自制的研磨装置可有效改善滚珠丝杠的行程误差。在W14绿碳化硅磨料、30r/min转速、2.5Nm研磨力矩的研磨参数下,研磨2个周期后,即研磨12个来回,行程误差变差,出现过研磨现象;

(2)研磨工艺可减小前期丝杠粗加工时导致的左右滚道表面粗糙度差异。研磨后滚道所能达到的表面粗糙度与磨粒大小及初始表面有关,较细磨粒可获得更光滑的滚道表面,但若初始表面较为光滑则可能出现研磨后表面粗糙度增大的情况;

(3)研磨工艺对滚道表面残余应力影响较为明显,经过3个研磨周期后,可使残余压应力增加2~3倍,残余压应力值可达-450MPa,有利于丝杠的疲劳寿命。

[1] 靳田野, 陈俊云, 赵明慧, 等. 纳米孪晶立方氮化硼机械研磨机理研究[J]. 机械工程学报, 2016,52(5):95-100.

[2] 王成. 铜的固结磨料化学机械研抛工艺[D]. 南京:南京航空航天大学, 2014.

[3] 王建彬, 朱永伟, 谢春祥, 等. 固结磨料研磨蓝宝石单晶过程中研磨液的作用[J]. 光学精密工程, 2014,22(11):3004-3011.

[4] Cho B, Kim H, Manivannan R, et al. On the mechanism of material removal by fixed abrasive lapping of various glass substrates [J]. Wear, 2013,302(1-2):1334-1339.

[5] 焦安源, 全洪军, 李宗泽, 等. 磁力研磨法光整外环槽的工艺参数研究[J]. 组合机床与自动化加工技术, 2015(10): 119-123.

[6] 刘曼利, 侯军峰, 杨卫平. 超声椭圆振动复合化学机械研磨硅片运动轨迹仿真研究[J]. 组合机床与自动化加工技术, 2016(10): 4-7.

[7] 谢军, 黄燕华, 李朝阳, 等. 钛球表面研磨技术研究[J]. 强激光与粒子束, 2015,27(7): 86-91.

[8] Moe A L, Tanabe I, Iyama T, et al. Lapping For Mirror-Like Finish On Cylindrical Inner And End Surfaces Using The Lathe With Linear Motor[J]. Journal of Machine Engineering, 2010, 10:13-25.

[9] Moe A L, Tanabe I, Iyama T, et al. High Speed Lapping For Mirror-Like Finish Using The Lathe With Linear Motor[J]. Journal of Machine Engineering, 2010, 10:26-38.

[10] Guevarra D S, Kyusojin A, Isobe H, et al. Development of a new lapping method for high precision ball screw (1st report)-feasibility study of a prototyped lapping tool for automatic lapping process[J]. Precision Engineering, 2001,25(1):63-69.

[11] Guevarra D S, Kyusojin A, Isobe H, et al. Development of a new lapping method for high precision ball screw (2nd report): Design and experimental study of an automatic lapping machine with in-process torque monitoring system[J].Precision Engineering, 2002,26(4):389-395.

[12] 南京理工大学,张家港斯克斯精密机械科技有限公司.滚珠丝杠副外滚道研磨装置及研磨方法[P]:中国专利,CN201610601829.6,2016-10-26.

[13] Meng Longhui, He Ning, Yang Yinfei, et al. Method for Measuring Residual Stresses Induced by Boring in Internal Surface of Tube and Its Validation with XRD Method[J]. 南京航空航天大学学报(英文版), 2014,31(5):508-514.