起重船重吊系固系统结构设计

雷夕勇

(江苏省南通中远船务工程有限公司 江苏南通226006)

随着船舶与海洋工程的飞速发展,船舶设计日益复杂化,不仅要实现运输目的,而且要实现特定的功能,因此船用设备在船舶整体中所占比例越来越重,船舶上配备大型吊机或超大型吊机成为工程船舶的主流配制。本文中的起重铺管船是一艘负责在海洋中铺设石油管线的船舶,配备1台1,200,t的主吊机,该主吊机由船东供货。因主吊机布置于船体艉部中线处,在船体左右两侧进行重物吊运时,都可以通过在起重侧的另一侧调驳压载水而使船舶在起吊时更好地处于平衡状态。但如果起吊重物位于船艉部,便不能利用压载来调节船舶配重。在这种情况下,为了使吊车起吊重物时保持船舶平衡,减小起吊重物时对船舶总纵强度的影响,就需要通过适当方式来保证船舶平衡,但目前还没有有效技术手段来解决这一问题。当前主流思路是采用甲板钢丝绳系固方式来实现。下文对这种系固方式的结构型式进行简单的设计分析。

1 确定主吊机系固的布置和距离

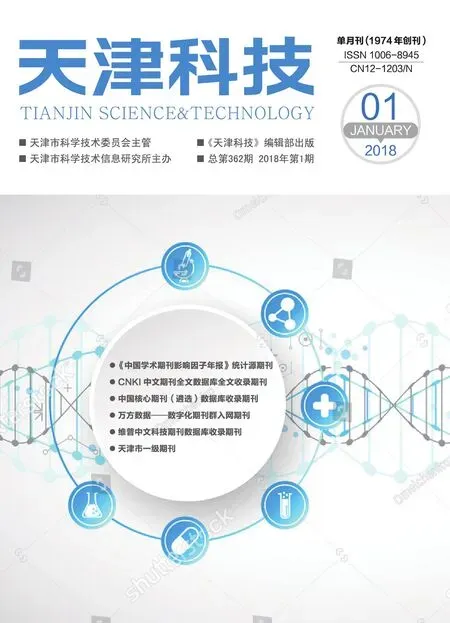

对该吊车总体布置结合系固方式确定主吊车系固的布置和距离。根据 1,200,t吊车的总布置图(见图 1),主吊车系固眼板布置位于主甲板之上,船长方向距离主吊车中心线 60.57,m。模拟起吊重物位于船体艉部的时候,将吊车上部分旋转180 °,可以看出需要在船体上设计一个牵拉固定装置以匹配船体艉部起吊重物的重量,这个牵拉固定装置即系固装置。该系固装置主要由主船体上系固结构、系固滑轮组、滑轮轴、钢丝绳等组成。

图1 主吊车系固布置侧视图Fig.1 Side view of tie-back layout of the main hoist

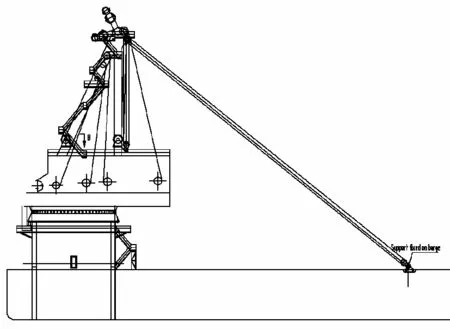

根据厂家的滑轮组图,确定了采用两块耳板对夹的结构型式,即采用两对主板附带 4对腹板,再加上滑轮轴的联接型式。该耳板采用主板 DH36的30,mm,腹板采用AH36的10,mm和20,mm两块作为加厚贴附。这样两组耳板可以将系固滑轮组限定在两组耳板的间距范围之内,使滑轮组装配之后能运转灵活,同时在滑轮组和两块耳板之间预留了10,mm的间隙。由于该位置受到的载荷较大,我们采用的滑动轴也是经过调质处理后的 34CrNi1Mo,端部采用卡轴板的型式,防止滑动轴的松动。该位置的滑轮轴采用h8配合,孔内表面粗糙度为6.3,装配时孔与轴的配合处都需要涂满油脂。这种滑轮轴需要厂家提供相应的化学成分分析和机械性能数据,作为后续结构计算时的核准依据。

接着,根据总体结构布置,优化局部结构型式,确定整个系固结构设计的方案和图纸。根据系固布置图中的系固位置再结合主船体的基本结构图发现,最外侧耳板位置刚好位于船体纵向舱壁 3,500,mm处,而连续的纵向舱壁能够承受较大应力,所以考虑充分利用该纵向舱壁,将耳板设计成与该纵向舱壁的一体式结构,而增加的耳板理论线尺寸与主船体中的附件结构的理论线存在一定偏差。为了保证主船体系固位置的确定性,决定在主船体中增加加厚插入板,使得增加的耳板插入到主甲板下面,保证主耳板的连续性,同时保证耳板理论线与主船体原始结构理论线的一致性。而靠近船中内侧耳板距船中2,800,mm,本处虽然有纵骨,但是纵骨不足以抵抗重吊时的钢丝绳拉力,所以在该位置需要增加纵向 T型材。T型材穿出甲板部分设计为眼板形式,由于眼板承受较大的拉力,纵向 T型材需要延伸到邻近肋位,以保证眼板承受拉力时,载荷能传递到附近的主船体结构构件上。另外为了防止耳板的屈曲变形,在耳板一圈增加弧圈作为加强,对所增加的两对耳板的结构进行局部反顶加强和增加横向连接肘板等。焊接要求:眼板穿出主甲板位置的焊接需要全焊透,其余位置采用双面连续焊即可。剩余的结构设计工作就是增加相关图纸细节,完善结构设计图纸(见图2)。

图2 系固结构设计图Fig.2 Schematic of tie-back structure design

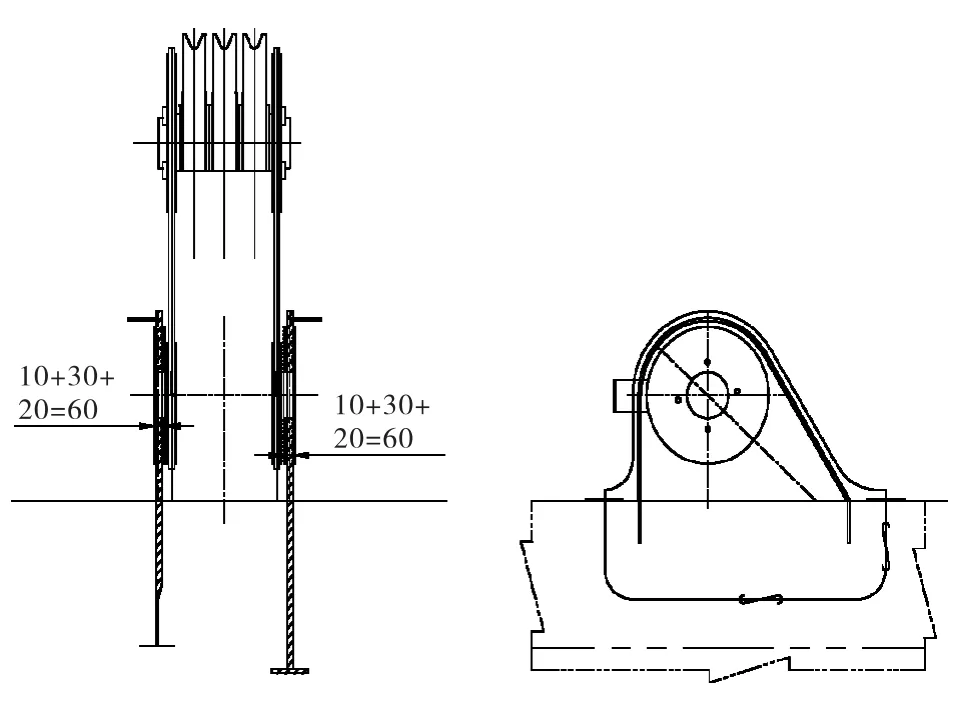

最后,根据设备资料和方案设计图纸进行FEA[1]计算。因为该起重铺管船入级美国船级社,属于海洋工程辅助船舶,所以 FEA计算需要依据美国船级社海洋工程辅助船规范(简称为ABS OSV)进行强度校核。同时该系固结构设计也属于吊装分析范畴,因此,FEA的计算也需要依据ABS Guide for Certification of Lifting Appliance。对船体结构按FEMAP要求进行简化,板材按板架建模,球扁钢简化为扁钢型式,也按板架建模。耳板范围分布于 FR26-FR27,因此选取了FR25-1400~FR28+1400的范围进行建模。由于该模型选取了船体内局部建模,因此,除了底部位置为自由支持边界条件,其他几个方向均为根据X/Y对称。该几何模型的物理特性如下:主船体厚度20,mm以下的材质为 AB/A,耳板位置 10,mm、20,mm厚度的腹板材质为AB/AH36,30,mm厚度的材质为 AB/DH36。根据 ABS规范要求,普通钢的最小屈服强度为235,MPa,高强度钢的最小屈服强度为355,MPa。普通钢和高强钢共同的物理特性:杨氏模量为 205.8,GPa,密度为 7,850,kg/m3,泊松比为 0.3。一般结构进行网格划分时,普通网格大小为 300,mm为宜,考虑到主吊车系固结构承受较大的拉力,对此部分结构网格大小可以取 100,mm,然后按照FEMAP软件操作,定义各区域位置不同的板厚。下面主要工作是确定力的加载条件,本结构模型主要有3个作用力,即结构自身重量、甲板载荷和钢丝绳的最大拉力。结构自身重量在建模时由FEMAP软件根据材料特性(板厚和密度等)进行计算自动生成。甲板载荷可以查看甲板载荷分布图(见图 3),该主甲板的甲板载荷为 12,t/m3,为均布载荷,可以按 FEMAP软件要求加载到计算模型中去。

图3 系固结构FEA模型和综合应力图Fig.3 FEA model of tie-back structure and comprehensive stresses

2 结 语

钢丝绳最大拉力根据厂家提供的资料和力的分解原理得出钢丝绳的最大拉力为 330,N。对于该结构模型仅仅选取了一种工况条件,即3个作用力的安全系数均选取 1作为工况条件。最后对模型进行加载,完成计算分析以及后处理。针对本文所述的系固眼板,因设定的网格大小为 100,mm,而本船的纵骨间距为700,mm,网格大小为1/7纵骨间距,所对应的眼板结构中板架单元的普通钢的极限应力为263,MPa,高强度钢的极限应力为361,MPa。根据ABS OSV规范,要求动荷载和静载荷混合作用下,眼板结构中普通钢的极限剪应力为 125,MPa,高强度钢的极限剪应力为 188.8,MPa。应用 FEMAP软件计算后,眼板的最大综合应力为149,MPa,最大剪应力为57,MPa,两者均小于最大许用应力。结果说明所设计的系固耳板及加强结构强度满足规范要求,证实了系固结构设计的有效性。

至此起重船的系固系统结构设计完成(见图 4)。系固结构现场制作完成安装实船之后,船东船检一致反映这种系固结构设计方便实用,达到了重吊时的平衡吊重要求。我们将这种结构设计思路应用于另外一条3,500,t起重船上,同样收到良好的效果。说明这套关于重吊系固的结构设计是行之有效的,希望可以为其他船厂或者设计公司提供宝贵的经验。

图4 实船安装完成之后现场图Fig.4 On-site photo of the installation

[1] Rules for building and classing offshore support vessels ABS 2013[Z].

[2] 杜鲁辉,卢菲. 新 12000 DWT多用途重吊船开发设计[J]. 船舶设计通讯,2016(2):23-27.

[3] 赵耀中. 32000 DWT多用途重吊船总体设计[J]. 船舶设计通讯,2017(B04):1-6.