(Pr0.9La0.1)2(Ni0.74Cu0.21Ga0.05)O4+δ纳米纤维阴极的制备及电化学性质

盛 双 赵嘉琪 孙丽萍*, 霍丽华 赵 辉

(1黑龙江大学化学化工与材料学院,功能无机材料化学教育部重点实验室,哈尔滨 150080)

(2哈尔滨工程大学国际合作教育学院,哈尔滨 150001)

0 引 言

固体氧化物燃料电池(SOFC)以其能量转化效率高、绿色环保等诸多特性,受到研究者们的关注[1-3]。作为SOFC的重要组成之一,阴极的性能直接影响到燃料电池的输出特性。随着电池工作温度的降低,传统阴极材料如La0.8Sr0.2MnO3(LSM)性能急剧下降[4]。因此开发及优化新型阴极材料成为SOFC研究的一个热点课题[5-6]。

阴极材料性能的优化主要有2种途径,一种是通过改变材料的组成,如掺杂或两相混合制备复合电极[7-10];另一种是从改变材料的微观结构角度出发,制备特殊形貌的电极材料,如纳米管、纳米带及纳米纤维等[11-13]。静电纺丝是一种有效的聚合物/陶瓷纳米纤维制备技术。由于纤维独特的结构及纳米尺寸效应,使其表现出较好的理化性能,成为包括SOFC在内的许多重要电化学能量转换装置的最佳候选电极材料。近年来采用静电纺丝技术制备SOFC电极材料呈现迅猛发展的势头[14]。Liu课题组制备了高性能的纳米纤维阴极PrBa0.5Sr0.5Co2O5+δ(PBSC),发现纳米纤维电极的多孔结构为气体运输提供更便捷的通道,同时良好的导电性有利于促进电荷转移过程[15]。Jin等采用一步静电纺丝工艺制备了 Pr0.6Sr0.4FeO3-δ-Ce0.9Pr0.1O2-δ(PSFO-CPO)复合阴极材料。结果表明复合纳米纤维阴极在800℃的极化电阻为0.072 Ω·cm2,比相同组成的粉体阴极减小了约28%[16]。我们课题组采用静电纺丝技术制备了化物纳米纤维材料,并发现这些纤维阴极均表现出明显改善的氧还原反应(ORR)催化活性。

Pr2NiO4具有良好的高温氧还原电催化活性,作为SOFC的阴极材料得到广泛研究[20-22]。以La和Cu部分替代Pr和Ni,能够有效的改善其高温下的结构稳定性[23-25]。进一步的研究表明Ni位掺杂d10结构的Ga3+能够产生更多的间隙氧,从而明显增强材料的氧渗透性能[26]。Yashima的测试结果表明,PLNCG的氧渗透速率在 1 000 ℃达到 137 μmol·cm-2·min-1,远高于传统钙钛矿结构氧化物(如La0.6Sr0.4Fe0.8Co0.2用EDTA-柠檬酸盐法制备了PLNCG氧化物粉体,并证实其作为SOFC阴极材料具有潜在的研发价值[28]。考虑到PLNCG具有较好的理化性能,本研究结合静电纺丝技术制备PLNCG纳米纤维阴极,以期进一步改善其ORR催化活性,并探索PLNCG纳米纤维阴极的电化学反应机制。

1 实验部分

1.1 PLNCG纳米纤维的制备

将分析纯聚乙烯吡咯烷酮(PVP)加入到无水乙醇和去离子水的混合液中,配制成10%(w/w)PVP溶液,按照化学计量配比向上述溶液中分别加入分析纯金属硝酸盐,并持续搅拌12 h得到绿色澄清稳定的纺丝前驱体溶液;采用自制静电纺丝装置进行纺丝,参数设置如下:电压10 kV,纺丝头与接收器之间的距离16 cm,纺丝液推进速度1 mL·h-1。将得到的纳米纤维前驱体在400℃烧结2 h,950℃煅烧5 h,得到PLNCG氧化物纳米纤维。

1.2 测试电池的制备

将 Ce0.9Gd0.1O2-δ(CGO)粉体在 220 MPa 下加压成型,1 200℃烧结12 h,1 400℃烧结24 h,得到致密的电解质圆片。称取一定量的PLNCG纳米纤维,与适量含3%乙基纤维素的松油醇充分混合得到阴极浆料,并对称涂覆在CGO电解质片两侧,电极面积为0.25 cm2,80℃干燥12 h,400℃烧结2 h除去有机物,再升温至1 000℃烧结2 h,得到两电极对称半电池;将阴极浆料均匀地涂在电解质圆片的一侧,作为工作电极(WE);另一侧对称涂上Pt浆作为对电极(CE),在工作电极同侧粘结一根Pt丝,作为参比电极(RE),采用相同的热处理程序进行烧结,得到三电极测试电池。

采取双粉干压法在120 MPa压制成直径为15 mm的CGO电解质支撑半电池素坯(阳极为NiO与CGO,mNiO∶mCGO=6∶4),1 350 ℃烧结 4 h; 再将阴极浆料均匀涂覆在电解质上,1 000℃烧结2 h,得到NiO-CGO/CGO/PLNCG单电池。

1.3 材料的测试及表征

采用Perkin-Elmer公司的Pyris-Diamond型热重-差热 (TG-DTA)分析仪对材料的热失重进行分析。测试条件如下:测试气氛为空气,升温速率5℃·min-1,温度范围30~950℃。纳米纤维的物相采用Bruker D8-Advance型X射线粉末衍射仪进行表征,射线源为 Cu 靶 Kα 射线(λ=0.154 18 nm),工作电压 40 kV,电流 10 mA,2θ=20°~80°。 利用 BRUKER EQUINOX 55傅里叶红外光谱仪对材料进行分析,测试时使用KBr扣除背底,扫描波数范围3 500~400 cm-1。样品的微观形貌采用HITACHI公司的S-4800型扫描电子显微电镜(SEM)进行观测,工作电压5 kV。电极的电化学性能利用交流阻抗技术进行研究 (Autolab PGStat 30电化学工作站),频率范围0.01 Hz~1 MHz,温度范围 500~700 ℃,空气与 N2的混合气氛。阴极极化曲线采用电压阶梯扫描技术测试,并利用公式ηWE=ΔUWR-iRel计算阴极极化过电位,其中ηWE为阴极过电位,ΔUWR为工作电极与参比电极的电位差,i为流经电池的电流,Rel为电解质电阻。采用上海辰华公司的CHI770B电化学工作站测试电解质支撑单电池的输出性能,以加湿的H2(含 H2O 3%(V/V)为燃料气,空气为氧化气,测试温度范围600~700℃。

2 结果与讨论

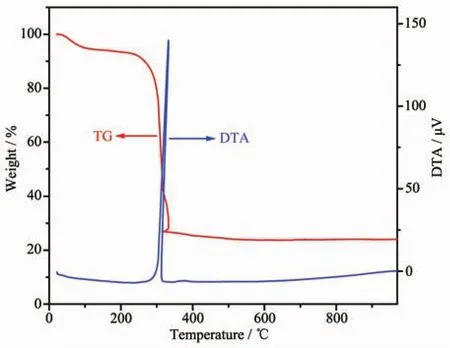

2.1 TG-DTA分析

图1为纳米纤维前驱体在空气中的热失重曲线(TG-DTA)。由图可知,样品在100℃之前的失重归属于乙醇、水等溶剂的挥发;200~325℃的持续失重归因于PVP等有机物及部分无机硝酸盐的热分解;随后的缓慢失重对应于无机硝酸盐的进一步分解以及氧化物的形成;当温度升高至600℃时,热重曲线不再变化。样品总的失重量为76%(w/w),考虑到制备过程中无机盐和PVP的用量,如果以无机盐完全转变成对应氧化物计算,纤维前驱体的理论失重量为80%。对比可知600℃热处理以后,纤维前驱体中的有机物以及硝酸盐基本分解完全。

图1 纳米纤维前驱体的TG-DTA曲线Fig.1 TG-DTA curve of the nanofiber precursor

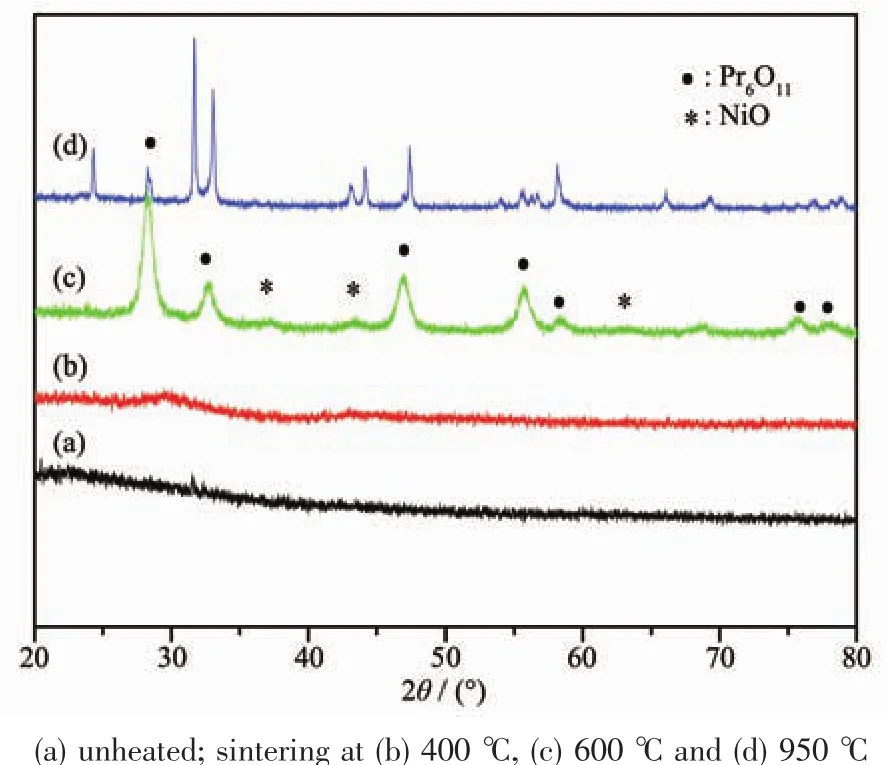

2.2 材料的物相分析

采用XRD对纳米纤维前驱体及热分解产物进行分析(图2)。纳米纤维前驱体XRD图在2θ=20°出现宽峰,为PVP的半晶态峰(图2a)。400℃煅烧产物的PVP半晶态峰仍然存在,但强度明显减弱 (图2b)。继续升温至 600 ℃(图 2c),产物中出现 Pr6O11和NiO的特征衍射峰,PVP半晶态峰完全消失。温度升至 950 ℃(图 2d), 所有衍射峰的位置与(Pr0.9La0.1)2(Ni0.74Cu0.21Ga0.05)O4+δ标准衍射峰一致, 且峰型尖锐,表明得到结晶良好的PLNCG纳米氧化物纤维。

图2 纳米纤维样品在不同温度下热处理后的XRD图Fig.2 XRD patterns of nanofiber samples after heat treatment at different temperatures

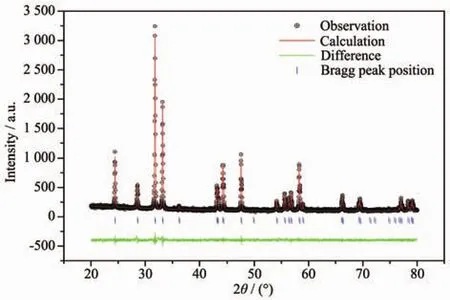

图3 PLNCG纳米纤维在950℃烧结5 h后的XRD图,Rietveld精修结果、二者的差值及Bragg衍射峰位置Fig.3 Experimental and calculated XRD patterns,and the differences between them,calculated Bragg peaks positions for PLNCG nanofiber sintered at 950℃for 5 h

为了进一步确认产物的结构,对于PLNCG纳米纤维的XRD图进行Rietveld拟合分析。图3为XRD图、Rietveld精修结果、它们的差值及Bragg衍射峰位置。可见所有衍射峰均归属于PLNCG,未见其它杂相峰。精修后的结果显示PLNCG的晶体结构属于四方晶系,I4/mmm空间群,晶胞参数:a=b=0.383 3 nm,c=1.255 7 nm,RP=6.49%,RWP=8.28%。Rietveld精修结果与文献[27]报道的结果一致,表明合成的纳米氧化物纤维为单一物相的PLNCG产物。

2.3 傅里叶红外光谱(FT-IR)分析

采用傅里叶红外光谱(FT-IR)对PLNCG氧化物纳米纤维的热失重过程进行跟踪分析,结果如图4所示。图4a为PVP的红外光谱图,其中3 433,2 952,1 658,1 423和1 289 cm-1分别对应羟基(νOH),C-H 键(νC-H),羰基(νC=O),C-H 键(δC-H)和 C-N键/C-O 键(νC-N/νC-O)的特征振动峰;图 4b 为纤维前驱体的红外谱图。可见除了PVP的特征峰外,在1 356、1 037和815 cm-1还分别出现了硝酸根的振动峰。当纤维前驱体在400℃煅烧后,PVP以及硝酸根的特征振动峰消失,在1 505、1 383和852 cm-1出现新的振动峰,可能为PVP分解产生的残余碳的振动峰(图4c),另外在500 cm-1附近还出现了新的振动峰,对应于Pr-O/Ni-O键特征振动峰,表明在400℃即有氧化物生成。考虑到400℃的XRD图中并未观察到明显的氧化物衍射峰,这可能是由于此温度下的氧化产物结晶度较低的缘故。600℃煅烧产物在500 cm-1附近的振动峰更加尖锐,表明氧化物的结晶度有所提高(图4d)。950℃烧结5 h后,残余碳峰完全消失,且500 cm-1附近的振动峰移动到530 cm-1(图 4e),归属于(NiCuGa)-OⅡ键的振动[29-30],说明在950℃已有PLNCG物相生成,这与TG和XRD分析的结果一致。

图4 (a)PVP,(b)纤维前驱体,(c)400 ℃,(d)600 ℃,(e)950℃热处理后的红外谱图Fig.4 FT-IR spectra of(a)PVP,(b)PVP/Pr(NO3)3/La(NO3)3/Ni(NO3)2/Cu(NO3)2/Ga(NO3)3composite fibers,fibers after calcined at various temperatures (c)400 ℃,(d)600 ℃ and (e)950℃

2.4 纳米纤维的微观结构分析

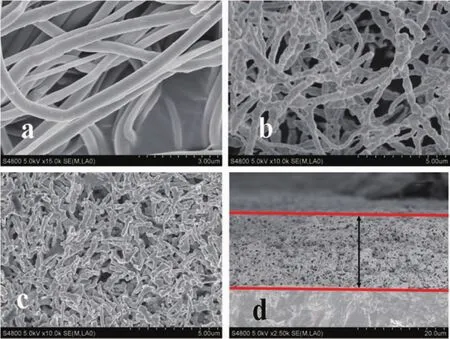

图5为纳米纤维热处理前、后及纳米纤维电极的SEM图。由于构成纤维的原料主要为非晶态的高聚物,因此热处理前的纤维外观十分光滑,直径约为 480 nm(图 5a);950℃热处理 5 h后,纤维的形貌发生较大变化,纤维表面变得粗糙不平,直径减小至420 nm,这主要归因于高温热处理使得非晶态高聚物完全分解,而无机硝酸盐转化成结晶态的氧化物造成的(图5b)。将PLNCG纳米氧化物纤维制成电极后,纤维形貌并未发生明显变化,且由于高温烧结,纤维之间相互连接形成三维网状结构(图5c);从纤维阴极与电解质的截面图可见,二者之间形成良好的烧结连结,无明显空隙存在(图5d)。

纤维电极的孔隙率(ε)可以通过下列公式来进行估算[31]:

其中,ρtheo为电极的理论密度,melectrode为电极的质量,Selectrode为电极的面积,lelectrode为电极的厚度。通过上式得到纳米纤维阴极的孔隙率ε为55.1%。这表明采用纤维材料制备电极,可以在未添加任何造孔剂条件下就制备出具有较大孔隙率的阴极。这种特殊的多孔电极形貌可以增大三相界面(TPB)的有效长度,有利于氧气在电极中的快速扩散,同时三维网络状的微观结构也有利于电荷(电子和氧离子)在纤维之间快速迁移,从而促进电极上的氧还原反应。

2.5 电化学表征

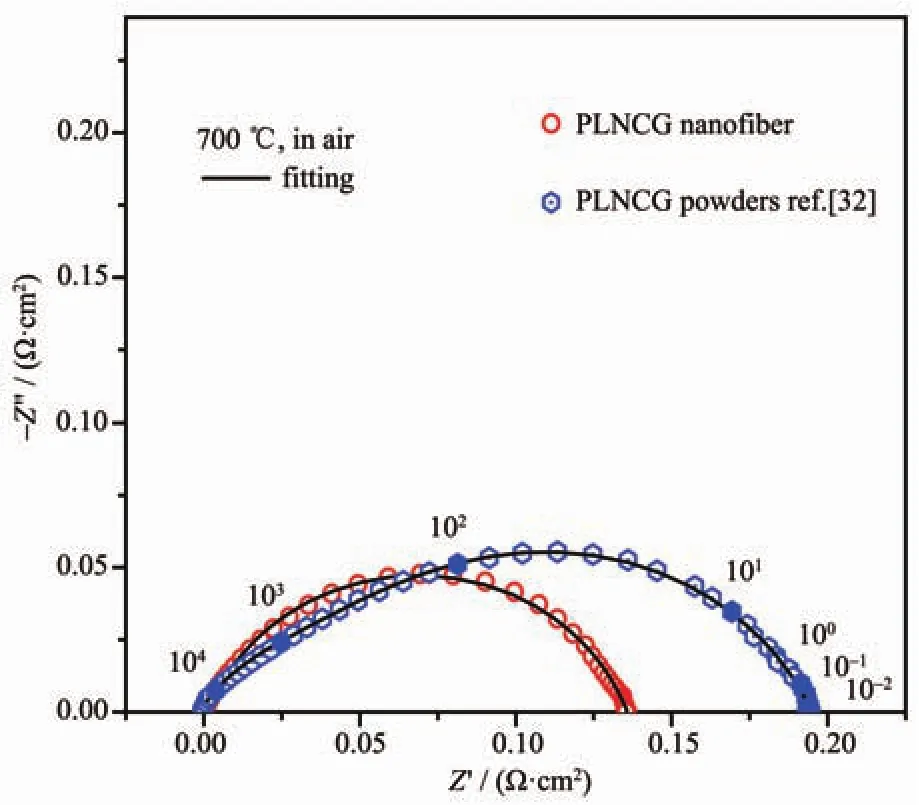

为了考察电极微观形貌对电化学性能的影响,分别对比测试了PLNCG粉体阴极与纳米纤维阴极在700℃空气中的阻抗谱。这2种阴极的阻抗谱均由一个曲线弧构成(图6)。曲线弧在实轴的截距对应于电极的极化电阻值(RP)。由图6得到纳米纤维阴极的RP在700℃为 0.134 Ω·cm2,比粉体阴极[32](RP=0.197 Ω·cm2)减小了约 32%。 由此可见微观形貌的变化对于阴极性能有较大影响。

图5 SEM图:(a)纳米纤维前驱体,(b)950℃焙烧后的纳米纤维,(c)涂覆CGO电解质上1 000℃焙烧2 h后的纳米纤维阴极表面图及其(d)立面图Fig.5 SEM images of(a)nanofiber precursor and (b)nanofibers after calcined at 950 ℃;Images of the surface (c)and the cross-section (d)of the PLNCG nanofiber cathode supported on CGO electrolyte after calcined at 1 000 ℃ for 2 h

图6 空气气氛中700℃测得PLNCG粉体和纤维阴极的交流阻抗谱图Fig.6 Impedance spectrum of PLNCG powder and nanofiber cathodes measured at 700℃in air

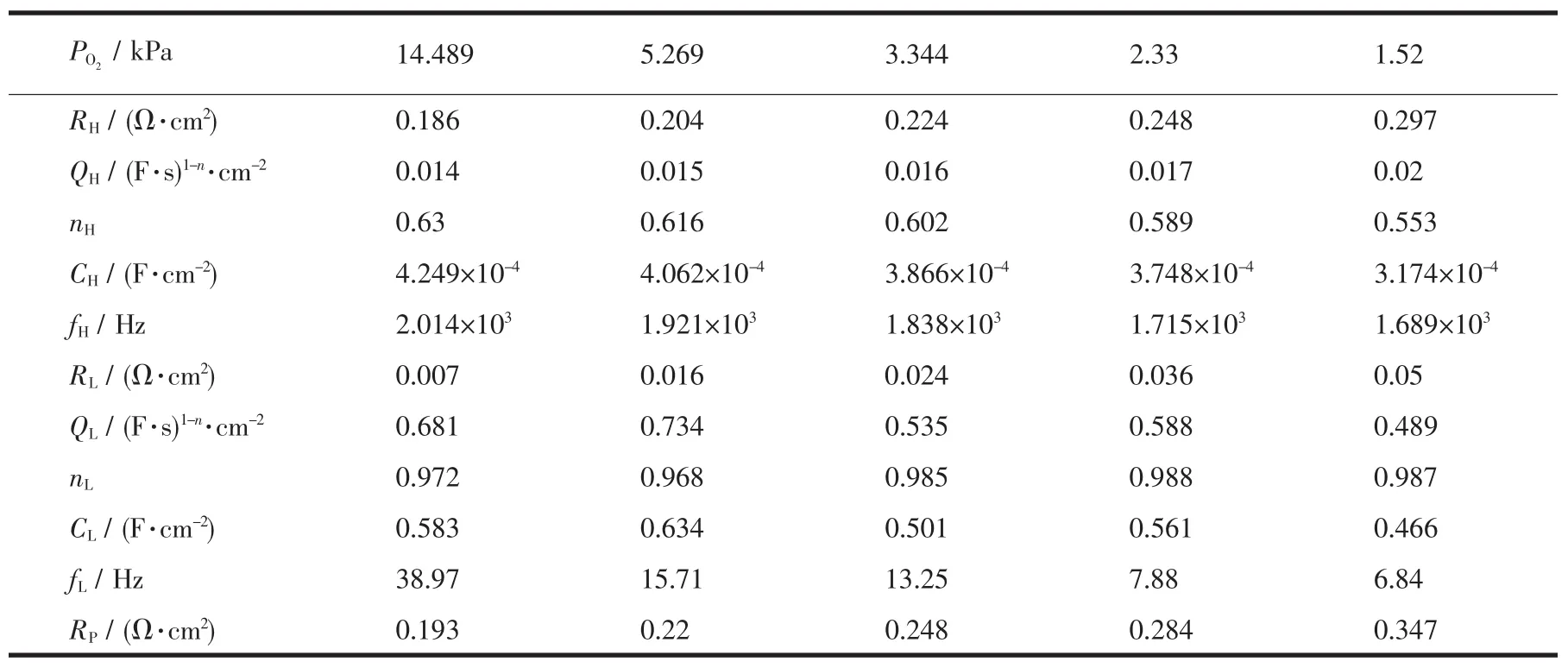

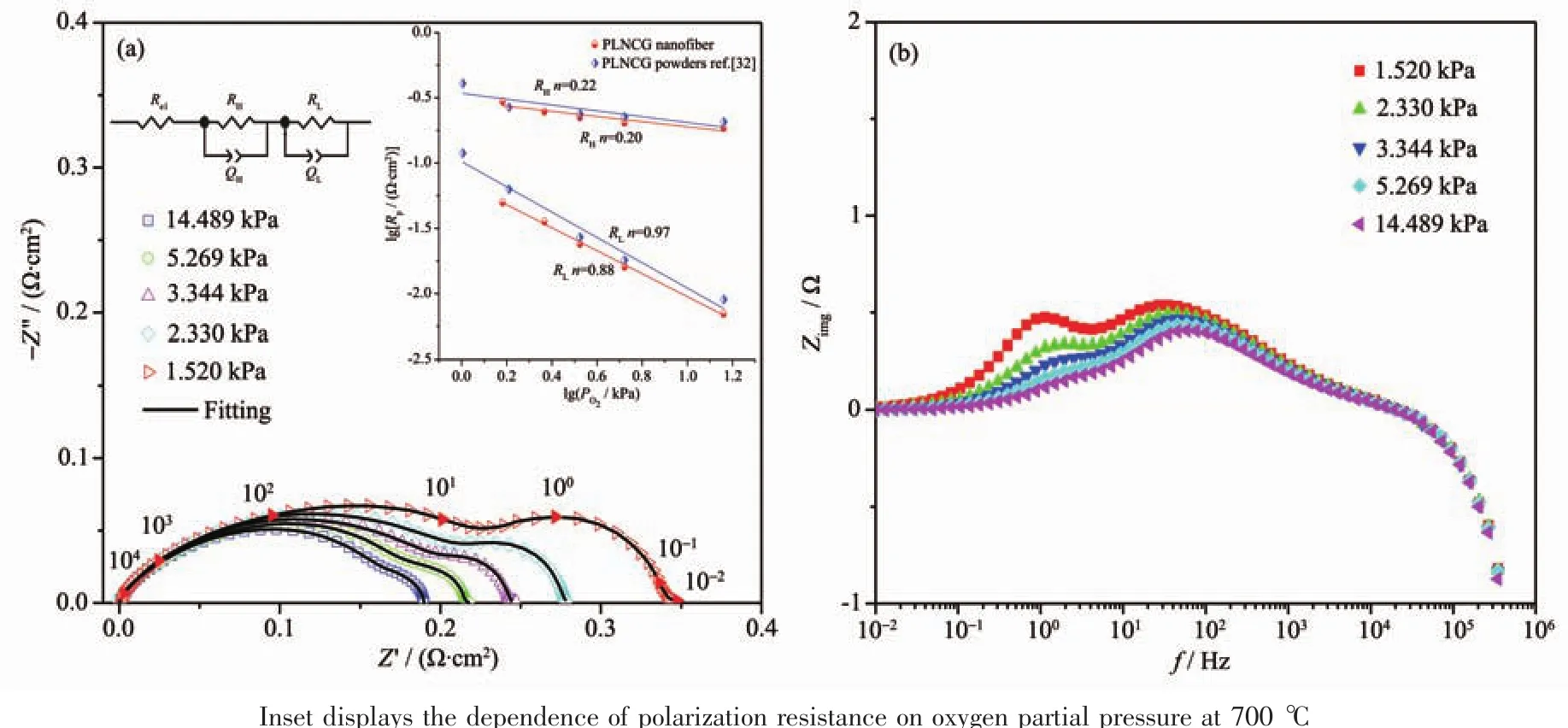

一般而言,SOFC阴极上的氧还原电化学反应包括以下3个基本步骤:(1)氧分子在电极中的气相扩散过程;(2)氧分子在电极表面的吸附、解离过程;(3)氧原子还原成氧离子的电荷转移过程。为了进一步探究电极微观形貌的变化对于阴极反应各个过程的影响,本文测试了PLNCG纳米纤维阴极在不同氧分压(PO2)下的 EIS 谱(图 7)。可见在测试氧分压范围内,阻抗谱图皆由2个曲线弧构成。采用图中所示等效电路对EIS数据进行拟合分析,其中Rel为电解质及导线的欧姆电阻,QH、QL分别为2个常相位元件,RH、RL分别代表高频曲线弧与低频曲线弧对应的极化电阻值,总的极化电阻RP=RH+RL。拟合分析结果在表1中列出,CH、CL分别代表高频曲线弧与低频曲线弧对应的电容值,fH、fL分别代表高频曲线弧与低频曲线弧对应的弛豫频率。由表1的拟合分析结果可见,同一PO下的RH明显大于

2RL,表明高频区对应的电化学过程为该电极反应的速率控制步骤(图7a,表1)。另外随着的减小,高频弧与低频弧对应的阻抗值RH与RL均增大,说明氧含量的变化对于阴极上的2个反应过程均有一定影响。从不同PO的波特图可见,每条曲线均出现

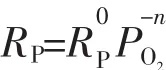

22个峰,进一步确定纳米纤维电极上存在2个电化学反应过程(图7b)。为了明确电极反应的速率控制步骤,将纳米纤维阴极的极化电阻与对应氧分压作图(图7a中的内嵌图)。极化电阻与氧分压的变化关系可以通过以下公式进行描述[33]:

式中的n值反映了电极上发生的电化学反应类型[34-35]。

其中n=1对应电极上氧气分子的吸附、扩散过程;

表1 700℃不同氧分压下PLNCG纳米纤维阴极阻抗谱拟合后的RH、RL及对应的电容值与弛豫频率Table 1 Fitted impedance spectra values RH,RL,capacitance,and relaxation frequency of nanfiber cathode PLNCG at 700℃under various oxygen partial pressures

图7 700℃测得PLNCG纳米纤维阴极在不同氧分压下的阻抗谱 (a),波特图 (b)及内嵌图极化电阻随氧分压变化的曲线Fig.7 AC impedance spectroscopy of PLNCG nanofiber cathode under diverse oxygen partial pressures measured at 700℃:(a)Impedance spectrum;(b)Bode plot

图8为空气中不同温度下测得的纳米纤维阴极的电流密度-过电位极化曲线图。由图可知,当电流密度相同时,该纳米纤维阴极的过电位随着温度的升高而逐渐降低。过电位为15 mV时,PLNCG纳米纤维阴极在700℃的电流密度可达到57 mA·cm-2,优于文献报道的纳米纤维阴极La2CuO4(ηWE=130 mV 时,i=56 mA·cm-2)[11]。

图8 PLNCG纳米纤维阴极在空气中不同温度下的电流密度-过电位极化曲线Fig.8 Current density-overpotential curves of PLNCG nanofiber cathode measured at diverse temperatures in air

图9 不同温度下NiO-CGO/CGO/PLNCG(纳米纤维阴极)单电池的I-V-P曲线Fig.9 I-V-P curves of single cell NiO-CGO/CGO/nanofiber PLNCG at diverse temperatures

图9为电解质支撑NiO-CGO/CGO/PLNCG(纳米纤维阴极)单电池的I-V-P曲线。随温度的升高单电池的开路电压(OCV)逐渐减小,这与文献报道的变化趋势一致[36-37]。700℃时,单电池的开路电压为0.82 V,最大功率密度达到231 mW·cm-2,优于电解质支撑的单电池NiO-CGO/CGO/PLNCG (粉体)(201 mW·cm-2)[36], 以及 NiO-CGO/CGO/PCO(149 mW·cm-2,800℃)[19]。以上结果表明PLNCG纳米纤维阴极有较高的电极催化活性,是一种很有发展前景的IT-SOFC阴极材料。

3 结 论

采用静电纺丝法合成了PLNCG纳米纤维阴极材料。研究发现,前驱体纤维经950℃煅烧5 h后得到结晶良好的PLNCG纳米氧化物纤维,并且很好地保持了纤维微观形貌,纤维平均直径约为420 nm。电化学测试结果表明,纳米纤维阴极比粉体阴极具有更低的极化电阻,700℃的RP为0.134 Ω·cm2。纳米纤维阴极的电极反应速率控制步骤与粉体阴极相同,皆为电荷转移反应;纤维的交叉网状结构促进了阴极的ORR过程,但并没有改变其反应机制。过电位为15 mV时,PLNCG纳米纤维阴极在700℃的电流密度可达到57 mA·cm-2。CGO电解质支撑单电池在700℃的输出功率密度为231 mW·cm-2。PLNCG纳米纤维阴极是一种潜在的ITSOFC阴极材料。

[1]Hassmann K.Fuel Cells,2001,1(1):78-84

[2]Steele B C H,Heinzel A.Nature,2001,414:345-352

[3]Cayan F N,Zhi M J,Pakalapati R S,et al.J.Power Sources,2008,185:595-602

[4]Leng Y J,Chan S H,Khor K A,et al.J.Appl.Electrochem.,2004,34:409-415

[5]Shao Z P,Haile S M.Nature,2004,7005(431):170-173

[6]Zhi M J,Mariani N,Gemmen R,et al.Energy Environ.Sci.,2011,4:417-420

[7]FAN Yu-Hang(范宇航),SUN Li-Ping(孙丽萍),HUO Li-Hua( 霍 丽 华 ),et al.Chinese J.Inorg.Chem.(无 机 化 学 学 报 ),2016,10(32):1730-1738

[8]Setevich C,Toscani L,Larrondo S,et al.Solid State Ionics,2017,300:140-148

[9]Prakash B S,Kumar S S,Aruna S T,et al.Surf.Coat.Int.,2017,310:25-32

[10]Li H,Sun L P,Feng Q M,et al.J.Solid State Electrochem.,2017,21:273-280

[11]SUN Li-Ping(孙丽萍),ZHAO Hui(赵辉),WANG Wen-Xue(王 文 学),et al.Chinese J.Inorg.Chem.(无 机 化 学 学 报),2014,4(30):757-762

[12]Zhi M J,Lee S W,Miller N,et al.Energy Environ.Sci.,2012,5:7066-7071

[13]SUN Li-Ping(孙丽萍),LI Qiang(李强),ZHAO Hui(赵辉),et al.Chinese J.Inorg.Chem.(无机化学学报),2014,5(30):1045-1050

[14]Aruna S T,Balaji L S,Kumar S S,et al.Renewable Sustainable Energy Rev.,2017,67:673-682

[15]Chen Y,Bu Y F,Zhao B,et al.Nano Energy,2016,26:90-99

[16]Jin C,Mao Y C,Rooney D W,et al.Ceram.Int.,2016,42:9311-9314

[17]Sun L P,Li Q,Zhao H,et al.Int.J.Hydrogen Energy,2012,37:11955-11962

[18]Li Q,Sun L P,Zhao H,et al.J.Power Sources,2014,263:125-129

[19]Zhao T,Sun L P,Li Q,et al.J.Electrochem.Energy Convers.Storage,2016,1(13):0110061(7 Pages)

[20]Boehm E,Bassat J M,Dordor P,et al.Solid State Ionics,2005,176:2717-2725

[21]Philippeau B,Mauvy F,Mazataud C,et al.Solid State Ionics,2013,249-250:17-25

[22]Kovalevsky A V,Kharton V V,Yaremchenko A A,et al.J.Eur.Ceram.Soc.,2007,27:4269-4272

[23]Yashima M,Yamada H,Ishihara T,et al.Chem.Mater.,2012,24:4100-4113

[24]Wang Y F,Cheng J G,Jiang Q M,et al.J.Power Sources,2011,196:3104-3108

[25]Kovalevsky A V,Kharton V V,Yaremchenko A A,et al.J.Electroceram,2007,18:205-218

[26]Ishihara T,Nakashima K,Okada S,et al.Solid State Ionics,2008,179:1367-1371

[27]Yashima M,Sirikanda N,Ishihara T.J.Am.Chem.Soc.,2010,132:2385-2392

[28]Peng S J,Wei Y Y,Xue J,et al.Int.J.Hydrogen Energy,2013,38:10552-10558

[29]Singh K K,Ganguly P,Goodenough J B.J.Solid State Chem.,1984,52:254-273

[30]Lavat A E,Baran E J.J.Alloys Compd.,2004,368:130-134[31]Flura A,Nicollet C,Fourcade S,et al.Electrochim.Acta,2015,174:1030-1040

[32]SHENG Shuang(盛双),ZHAO Hui(赵辉),HAO Ju-Hong(郝举红),et al.Chinese J.Inorg.Chem.(无机化学学报),2016,12(32):2143-2150

[33]Fukunaga H,Koyama M,Takahashi N,et al.Solid State Ionics,2000,132:279-285

[34]Zhao H,Huo L H,Gao S.J.Power Sources,2004,125:149-154

[35]Gao Z,Liu X M,Bergman B,et al.J.Power Sources,2011,196:9195-9203

[36]Wang Y X,Zhao X Y,Lü S Q,et al.Ceram.Int.,2014,40:7321-7327

[37]Zhang L L,Liu M,Huang J H,et al.Int.J.Hydrogen Energy,2014,39:7972-7979