深水柔性管道铺设过程的动态仿真

陈金龙+阎军+卢青针+杨志勋+岳前进

摘要:针对深水柔性管道铺设的一般过程,将铺设过程离散成若干典型工况,并通过非线性时域有限元法实现铺设过程的动态仿真分析。阐述仿真所涉及的基本方程、模型与基本单元、载荷工况与动态响应统计的具体处理技术。以水深1000 m柔性管道的铺设为例,着重展示动态仿真技术在铺设设计中的应用。分析实例表明:通过非线性时域动态分析技术对深水柔性管道的铺设过程进行仿真是可行的,可以有效地为铺设设计提供指导。

关键词:柔性管道;深水铺设;铺设设计;附属构件;数值仿真;非线性时域分析;极值分析;载荷工况

中图分类号:TE53;TB115.1 文献标志码:B

0引言

海洋柔性管道的铺设有其特有的铺设装备和工艺流程,依据入水方式的不同,又分为水平式铺设与竖直式铺设2种形式。国内对柔性管道铺设的研究正处于起步阶段,在铺设装备、工艺流程等方面也有一定的研究,并且在一些浅水油气田有过成功铺设的经验,但对深水(水深大于500 m)柔性管道铺设领域的关键技术研究与实际操作经验都比较缺乏。

深水柔性管道铺设设计的关键技术之一是对铺设过程的仿真分析,即模拟管道铺设过程,分析其载荷与响应,需要应用柔性管道整体分析技术。国内对柔性立管在位线形的整体分析技术已有较多研究,而对于柔性管道铺设过程的仿真分析技术却少有研究。一直以来,柔性管道铺设是基于静态分析技术获取管道的内力与变形,并将结果乘以动力放大倍数作为设计依据。在柔性管道铺设深度不断加深、口径不断增大的背景下,铺设设计中的各类非线性因素的影响也越来越明显,静态分析技术已无法满足深水/超深水铺设的设计需求。随着计算力学分析技术的提高,基于动态仿真技术对柔性管道的铺设过程进行设计已具备可行性,但是面临着如下难题:(1)柔性管道铺设的动态分析需要处理线形的大位移、大转角、接触等诸多非线性因素,需要使用非线性时域分析方法;(2)波浪具有随机特性,对每个工况的模拟时长应达到3 h以上;(3)要充分考慮管内流体、波浪、流、铺管船运动等诸多载荷要素,以形成合理的载荷工况矩阵;(4)需要将连续的铺设过程离散成若干工况进行动态仿真;(5)柔性管道铺设的各过程还涉及到其特有的附属构件,如限弯器、缆索、浮力附件等。综上,对柔性管道的铺设过程进行动态仿真相对复杂,且工况繁多。

为具体讨论柔性管道铺设过程的仿真分析技术,本文以应用于1000 m水深,内径为8英寸(203.2 mm)的典型海洋柔性管道的铺设为例,对铺设的3个基本过程,即起始铺设、正常铺设和终止铺设过程,借助海洋管缆专业分析软件Orcaflex进行动态仿真,探索动态分析技术在柔性管道铺设过程中的应用,并针对分析中的难点展开讨论。

1柔性管道的铺设过程

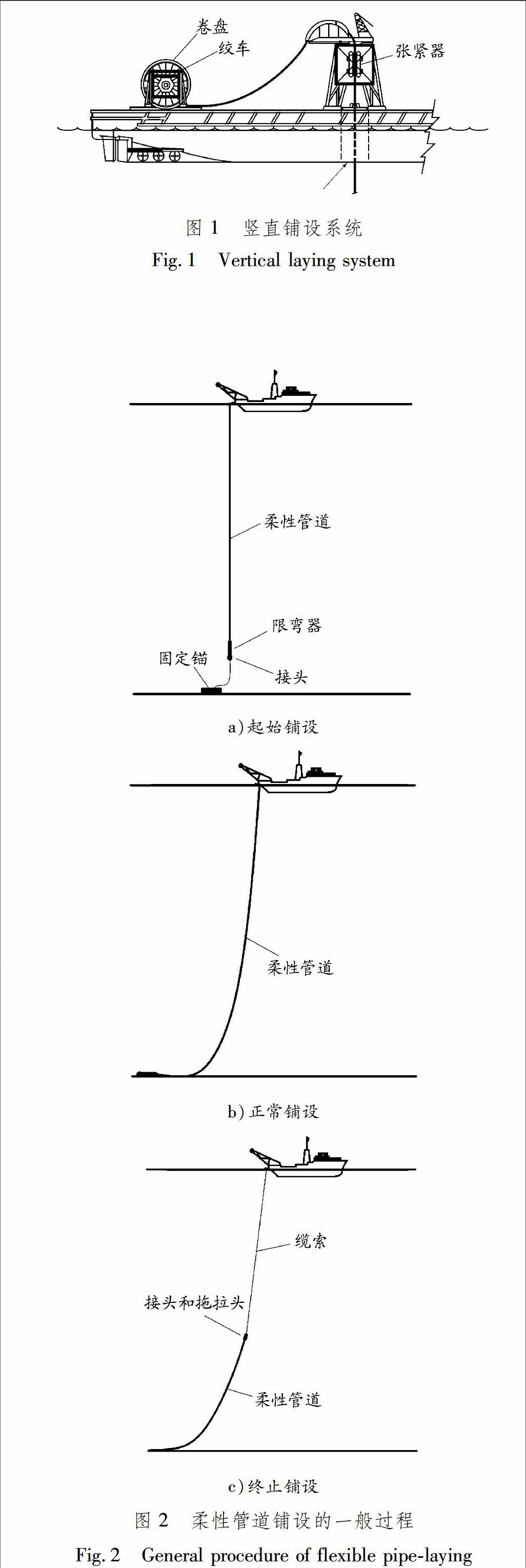

深水柔性管道一般采用竖直铺设方式,见图1。

柔性管道铺设一般至少包含起始铺设、正常铺设和终止铺设3个过程见图2,具体描述如下。

(1)起始铺设过程。包含铺设准备、入水下放、端部连接固定、移船形成自然悬链线的过程,见图2a)。

(2)正常铺设过程。铺管船以预定的铺设速度进行,同时卷盘与张紧器协调放管,可使管道线形保持为预定的悬链线状态,见图2b)。

(3)终止铺设过程。将柔性管道的另一端完全下放到海床,以备进行后续的连接安装,见图2c)。

不难看出,柔性管道在铺设过程中铺设线形与管道所受载荷是不断变化的,因此各阶段的控制失效模式也有所不同。通过仿真分析获得上述各过程中管道的受力与变形信息是铺设设计的重要依据。本文将基于上述3个基本过程,介绍动态仿真分析技术及其应用。

2动态仿真基本理论

对深水柔性管道动态仿真所涉及的基本理论进行介绍,包含基本方程单元、模型与单元、载荷与极值响应统计。

2.1基本方程

对铺设过程的动态仿真,应首先进行静态分析,获取柔性管道铺设的平衡状态,然后使用动态仿真分析动态载荷,含波浪、铺管船运动作用下的管道响应。

使用数值方法对管道铺设进行分析,一般基于静力平衡方程求解单元的内外与变形,即

2.2模型与基本单元

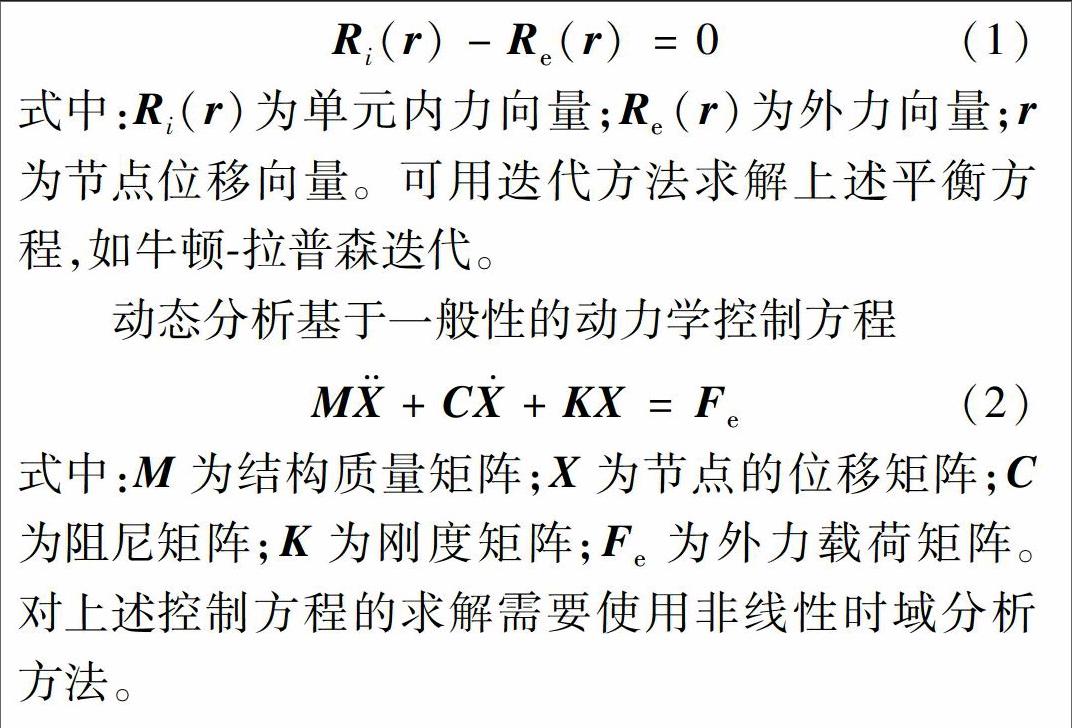

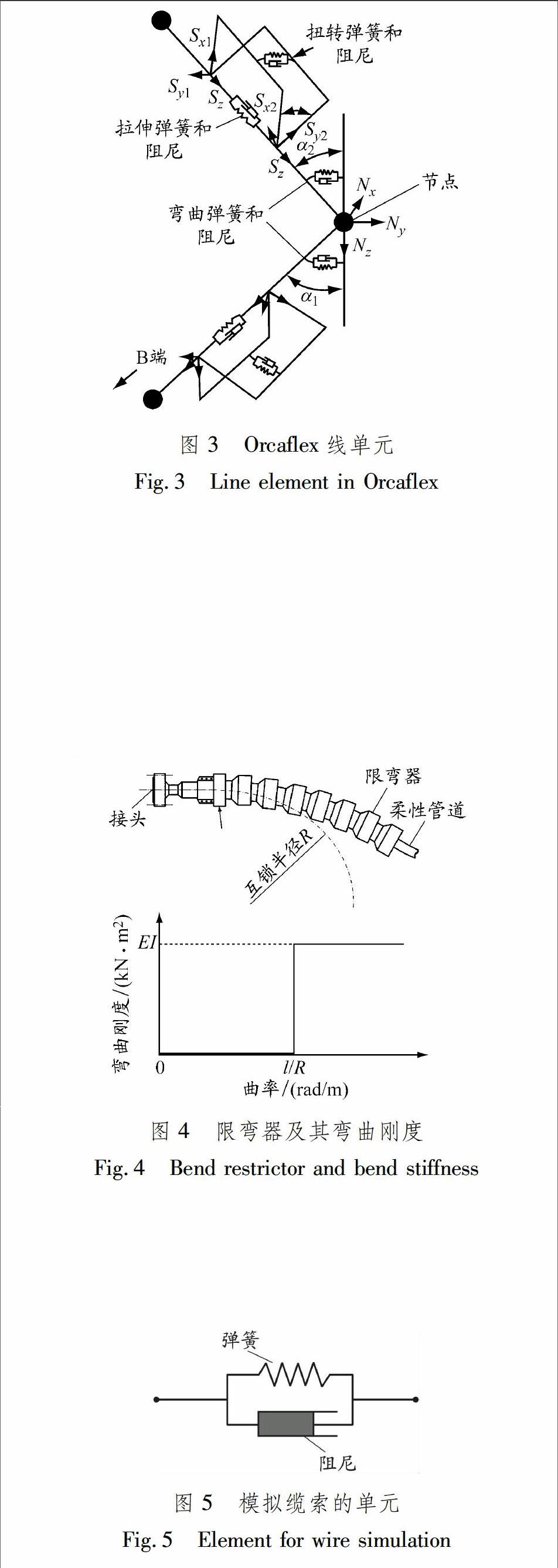

首先需要建立模拟铺设过程的力学模型。基于式(1)和(2)进行数值分析。建模至少涉及以下5种基本单元。

(1)铺管船。一般处理为空间的刚体运动,作为管道上端的运动边界,包含6个自由度的运动,能够反映船体在波浪作用下的波频与低频运动,可以借助浮体的运动响应传递函数实现模拟。

(2)柔性管道。模拟管道的力学行为,需包含质量、拉伸刚度、弯曲刚度、扭转刚度、结构阻尼等参数。一般采用集中质量单元或大变形梁单元,如Orcaflex中的线单元,见图3。

(3)管道接头。需包含质量、刚度、体积信息,也可以简化处理为集中质量赋予管道末端。

(4)限弯器。其原理为当管道产生的曲率半径达到某个设计值R时,将产生机械互锁阻止进一步弯曲。因此,数值软件中的单元需要模拟互锁前后的弯曲刚度,见图4。

2.3载荷与极值响应统计

在柔性管道的整体分析中,将管道及其附属构件自身的重力、浮力、内外压等载荷称为功能载荷,将波浪载荷、流载荷以及浮体运动称为环境载荷。波浪载荷与流载荷都可以通过Morison公式计算。

现行的海洋管缆分析软件,如Orcaflex,可以实现对管道连续铺设动作的仿真,如模拟同步的行船与管道下放。然而,设计过程中的铺设载荷是不确定的,所以对连续的铺设动作进行仿真分析对铺设设计的指导意义不大。因此,需要将连续过程离散成若干瞬间状态,然后考虑各载荷工况进行全面的分析。铺设载荷的不确定性主要体现在如下2个方面:

(1)载荷工况的不确定性。由于实际铺设过程中的环境载荷是无法预知的,因此在设计时,需要考虑各种可能的载荷要素,如波高、周期、波向、流向等,形成包络性的载荷工况矩阵。endprint

(2)波浪载荷的不确定性。由于波浪是随机的,一般使用波浪谱对海洋结构物进行分析,如PM和Johnswap谱等,分别适用于不同的海域或条件。使用波浪谱进行柔性管道的非线性时域分析,需要模拟足够的时长(3~6 h)以减少不确定性。同时,极值响应也需依据响应时程借助统计方法来获取。例如,基于Rayleigh分布法,持续时间T内可能出现的最大值为

3动态仿真实例

本文选用1000 m水深,8英寸(203.2 mm)柔性管道,以3个基本过程进行铺设,并基于动态仿真分析技术对柔性管道入水后的形态与内力进行分析,为铺设设计提供参考。

3.1仿真模型

本文建模所使用的主要管道参数来源于国家“八六三”计划“柔性海底管道关键技术研究”项目中设计并试制的样管,模型的关键参数见表1,铺管船的幅频响应算子参数略。

采用第2.2节所描述的单元进行建模。假设海床平坦,与柔性管道弹性接触;管道上端与铺管船铰接于月池处。最终,在Orcaflex中获得的三维模型见图6。

3.2分析工况

若考虑完备的环境载荷工况,再结合参数灵敏度分析完成对铺设过程的线形设计,需要分析的工况数往往是成千上万的。为减少分析工作量,仅采用一种环境载荷的组合工况:铺管船迎浪角为0,波浪谱为Johnswap谱,有义波高Hs=2.5 m,谱峰周期Tp=7 s,表面流速为1.0 m/s,波流同向。

通过一定的预试算,将第2节所述的3个铺设过程离散成19个工况,见表2。

3.3分析结果与讨论

基于已建立的数值仿真模型,对上述工况分别进行静态和动态分析,然后提取设计关心的动态响应进行铺设设计或评价。依据API 17B规范可知,表1中的管道在铺设中受到的最大张力不应超过1500 kN,最小张力应大于0,最小弯曲半径应大于3.15 m。

3.3.1起始铺设过程

对表2所示起始铺设过程的10个工况分别进行动态分析。每个工况中随机选取一个线形,结果见图7,其中括号内的数字表示在该处置处管道下放的最小和最大量。使用非线性时域动态分析方法可以获得铺设过程中管道各类响应的变化情况。其中,顶张力的时程变化,可以作为在实际铺设过程中使用张紧器监控铺设张力的重要参考。起始铺设过程中包含有最大顶张力的一段时程曲线示例见图8。

基于上述响应时程,采用式(3)统计动态极值结果,用于评估管道是否会发生失效。初始下放过程中的10个工况的關键极值统计结果见表3。

由表3可以看出,在设计的移船距离和管道下放长度情况下,该管道均满足张力与弯曲半径准则。此外,在柔性管道下端部与海底锚固装置连接后,船体运动容易对管道造成较大拉力,可能导致管道受拉破坏或造成锚固失效(这里假设管道对海底锚固装置的作用力须小于100 kN)。

3.3.2正常铺设过程

在正常铺设过程中,一般通过张紧器控制铺设张力实现对管道铺设线形的控制,能够有效避免管道出现拉伸破坏、过度弯曲和屈曲失效。此外,对管道入水角度进行监测与控制也可以达到同样目的。

依据悬链线的特性,最大和最小张力工况分别对应最大铺设距离和最小铺设距离(船到管道触底点的水平距离),这2种工况通常与发生不同失效的临界工况对应。在最大铺设张力和最小铺设张力之间,选择一个设计铺设张力,作为铺设过程中的设计值,见图9。动态分析的关键结果统计见表4。

在最小铺设张力工况时,管道触底点处最小张力、最小弯曲半径接近许用极限。该铺设实例中的管道承拉能力有较大余量,故不必以管道的最大临界铺设张力作为最大张力工况。管道的铺设张力越小,铺设成本越低。

3.3.3终止铺设过程

到达预定位置后,管道终止铺设。可使管道下放量与移船量保持相同,以保持同样的铺设线形进行,直至管道末端接头全部下放完成。终止铺设过程,见图10。

终止过程需要注意的是触底区域的过度弯曲问题,尤其是当管道末端接近触底时,由于管道接头的刚度远大于柔性管道本身,容易在与海床的接触过程中产生过度弯曲或屈曲失效。因此该过程需重点关注触底点处的弯曲半径与最小张力,关键的分析结果见表5。

在波浪共线、海床平坦的假设下,管道没有受到扭转作用,因此,表3~5中给出的管道响应信息以张力和弯曲半径为主。

表3~5是基于动态仿真获得的极值响应统计结果,可以直接与管道的许用载荷或变形进行对比。对比结果表明,在本文分析的19个工况下,管道按照给定方式铺设不会发生失效。若想全面验证铺设设计的安全性,则需设计完备的载荷工况矩阵,进行大规模的动态分析,出于节约篇幅考虑,本文不一一列举。

4结论

深水柔性管道铺设过程的仿真分析采用柔性管道的整体分析技术,包含静态、动态分析。由于载荷与结构的非线性,基于静态分析的传统铺设设计方法,正逐步被非线性时域动态分析技术所取代。动态仿真分析是实现管道铺设先进性设计所必需的技术。

本文研究表明,使用动态仿真技术对柔性管道铺设过程进行模拟分析具备可行性。铺设过程中的装备可以采用不同的力学模型(单元)进行模拟,能够获得管道在波浪、流、铺管船运动等动态载荷下的时程响应与极值响应,可应用于铺设设计。

使用动态分析技术,由于载荷的不确定性,需要将连续的铺设过程离散成若干工况,再与各可能出现的载荷工况组合,例如考虑波流共线、波流成夹角、不同载荷方向等,这样形成的工况数量将数十倍乃至上百倍于本文所分析的工况数量。大量的分析工况与长时间的非线性时域模拟是一般的工程设计难以承受的。因此,在未来的研究中需要采用一些合理措施来大幅缩减工况和计算时间,比如发展快速筛选关键工况的技术手段或计算机程序,才能推动动态仿真分析技术最终在工程设计中广泛应用。endprint