工业过程故障诊断的FDKICA-PCA方法

张静 朱菲菲 刘佳兴 王江涛

摘 要:由于故障诊断中忽略生产过程中自相关与滞后相关的动态特性,核独立成分分析&主成分分析(KICA-PCA)方法缺少可用的变量贡献分析,对微小故障和渐变故障检测效果很差,因此提出基于小波包滤波的动态核独立成分分析&主成分分析(FDKICA-PCA)的故障诊断方法。该方法将小波包滤波理论与AR模型预测数据特性融入到KICA-PCA中,进而提取过程变量自相关、滞后相关的特征信息。文中采用KICA-PCA算法提取过程变量的独立成分与主成分以确定3个监控指标T2、SPE、I2的控制限,利用非线性贡献图进行故障诊断,并通过田纳西过程仿真结果验证了FDKICA-PCA方法的优越性。

关键词:故障诊断;小波包;主成分分析;核独立成分分析;AR模型

DOI:10.15938/j.jhust.2018.06.016

中图分类号: TP273

文献标志码: A

文章编号: 1007-2683(2018)06-0088-06

Abstract:Because the dynamic characteristics of autocorrelation and lag correlation in production process are neglected in fault diagnosis,Kernel Independent Component Analysis-Principal Component AnalysisKICA-PCA) is very poor in detecting small and gradual faults because of lacking available variable contribution analysis.In this paper a dynamic kernel independent component analysisKICA-PCA) fault diagnosis method based on wavelet packet filtering is proposed.This method integrates wavelet packet filtering theory and AR model prediction data characteristics into KICA-PCA to extract the feature information of process variable autocorrelation and lag-related .In this paper KICA-PCA algorithm is used to extract the independent components and principal components of process variables to determine the control limits of three monitoring indicators T2 SPE,I2.Nonlinear contribution graph is used for fault diagnosis and the advantage of FDKICA-PCA method is verified by simulation results of Tennessee process.

Keywords:fault diagnosis; wavelet packets; principal component analysis; kernel independent component analysis;AR model

0 引 言

基于数据驱动的过程监控与故障诊断(MSPM&FD)技术不需要精确的数学模型和先验知识,历史数据提取的特征信息能够建立监控统计量实现故障检测,根据贡献图分析故障点的特点,故已成为故障诊断研究领域的热点[1-3]。

近年来,作为多元统计过程监控与故障诊断的典型方法,主成分分析(principal component analysis,PCA)方法与独立成分分析(independent component analysis,ICA)方法取得了较好成果[4-5]。Scholkopf B等[6]依据核函数的特点,将核函数与PCA结合起来,实现利用高维空间线性特性来处理低维的非线性问题。Jiang等改进了PCA方法,通过监控指标T2变化率解决信息丢失问题,使得错报率显著降低,同时实现了瞬时状态的故障检测和诊断。Chen等[7]提出了神经网络和主成分分析(neural network&principal component analysis ,NNPCA)方法,利用神经网络函数处理数据的非线性和动态特性,根据神经网络预测值与过程测量值的差分,PCA通过简单的监测图完成故障检测。Sang等[8]提出了动态核独立成分分析(kernel independent component analysis,KICA)方法,即DKICA方法,通過AR模型的预测特性,对自相关、互相关及滞后相关进行处理,保证了系统的动态特性。基于DKICA方法,Fan等[9]采用非线性贡献图进行诊断故障,同时分析了生产过程的动态特性、非线性和非高斯性。ZHAO等[10]提出了KICA-PCA算法,实现了高斯特性与非高斯特性的监控,并在非线性批量生产过程的故障诊断中得到应用。由于故障诊断中忽略了生产过程中自相关与滞后相关的动态特性,因缺少可用的变量贡献分析,对微小故障和渐变故障检测效果很差。本文将小波包滤波理论与自回归(Autoregressive model,AR)模型预测数据的特性融入到KICA-PCA中,通过恰当的选取小波包函数、小波包分解层数与滞后系数,通过Tennessee Eastman过程仿真对故障诊断方法做验证。

1 基于KICA-PCA的故障診断

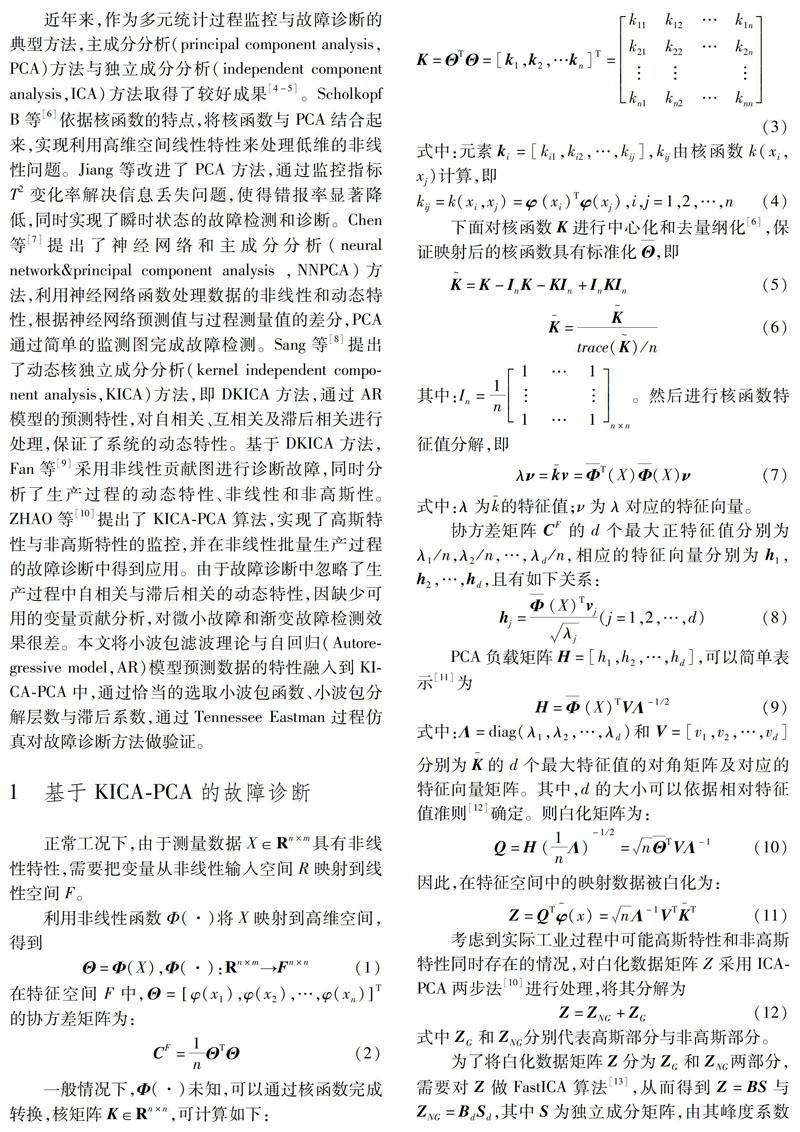

正常工况下,由于测量数据X∈Rn×m具有非线性特性,需要把变量从非线性输入空间R映射到线性空间F。

利用非线性函数Φ(·)将X映射到高维空间,得到

2 基于小波包去噪和动态KICA-PCA的故障诊断

由于KICA-PCA算法没有对数据的干扰进行处理,忽略生产过程中自相关与滞后相关的动态特性。本文利用小波包对数据进行去噪,并引入自回归模型(AR模型)使数据具有动态性。

2.1 小波包去噪步骤

设含噪声的测量信号为xn,纯净信号为s(n),加性噪声为en,噪声偏差为σ,工程应用中需要从xn中恢复出纯净信号sn,以达到去噪的目标,此时的一维测量信号模型[15]可描述为:

小波包分解系数收缩去噪的步骤[16]具体如下:①小波包系数分解与去噪。根据在各尺度上噪声与信号的小波包系数不同的特点,对测量数据矩阵X进行系数分解与去噪,之后就可以得到数据矩阵X的小波包系数。本文在去噪部分选取硬阈值函数。②原始信号的重构。利用小波包重构算法对去噪后的小波包系数进行重构。小波包函数、阈值与分解层数通过不断地在Matlab中进行仿真调试确定。

2.2 数据动态性处理

AR模型的基本思想是假设一个过程可按多元AR(h)模型表示,即

2.3 基于非线性故障图的故障诊断

贡献图分析的中心思想是贡献率最大的变量是故障点[19],作为典型的PCA与ICA故障诊断的线性方法,变量贡献率的获取主要通过分解监控指标来完成的,即

由式可知,当监控指标的第i处采样点发现故障时,故障点为贡献率最大的变量。由于具有过程动态特性,相比与线性变量贡献,PCA和ICA的非线性贡献图的诊断结果更加稳定。

2.4 FDKICA-PCA监控流程

如图1所示,其为基于FDKICA-PCA故障诊断的详细流程。

3 实例研究

为了验证FDKICA-PCA算法的优越性,本文通过Tennessee Eastman过程仿真对FDKICA-PCA算法与KICA-PCA算法的仿真结果进行比较。仿真时,选取33个包含高斯噪声的过程变量进行检测,选择480组正常状态的数据[20],其中包含21个故障,分别建立KICA-PCA与FDKICA-PCA的监测模型,并选取故障3、7的数据作为测试数据。在小波包去噪部分选择sym5双正交小波和硬阈值函数,分解层数为2。

图2为KICA-PCA和FDKICA-PCA算法I2、SPE与T2统计量关于故障7的监控图,FDKICA-PCA比KICA-PCA的检测率高,KICA-PCA 的统计量对于具有小漂移故障动态非线性过程监控有很多点出现漏报警。而FDKICA-PCA算法利用小波包滤波和AR模型数据预测的特点,提高了其检测率,并在采样点160处检测到故障。

图3为KICA-PCA和FDKICA-PCA算法对故障3的监控统计图,通过检测微小故障和渐变故障来验证FDKICA-PCA算法的检测效果。

根据FDKICA-PCA对故障3、7的监测结果可以得出,虽然FDKICA-PCA方法减少了过程的漏报、误报现象,但是由于增广矩阵中存在噪声,在监控过程中,还是出现了漏报警。

为了验证所提出非线性贡献图的可行性,本文以故障7为例进行分析。图4为FDKICA-PCA方法T2、SPE与I2统计量在采样点160处的变量贡献图。3个监控指标的变量贡献图中,变量4与变量26比其他变量的贡献率大,由此可知C的压力存在问题。由此可知所提出的变量贡献图分析是可行的。

4 结 论

本文通过AR模型数据预测和小波包滤波特点与KICA-PCA方法结合,全面提取小波包滤波后非线性过程数据的高斯特征信息和非高斯特征信息,同时还可借助AR模型提取过程数据的动态特征信息,从而达到对微小故障和渐变故障的检测目的。利用非线性贡献图方法可以对检测的故障进行故障诊断,对Tennessee Eastman过程的故障检测仿真能够验证FDKICA-PCA方法的优势。

参 考 文 献:

[1] KOURTI T MACGREGOR J F. Process Analysis Monitoring and Diagnosis Using Multivariate Projection Methods[J]. Chemometrics & Intelligent Laboratory Systems 1995 28(1):3-21.

[2] PAUL Nomikos JOHN F. M. Multivariate SPC Charts for Monitoring Batch Processes[J]. Technometrics 1995 37(1):41-59.

[3] NDEY C TATARA E NAR A. Intelligent Real-time Performance Monitoring and Quality Prediction for Batch/fed-batch Cultivations[J]. Journal of Biotechnology 2004 108(1):61-77.

[4] 李晗 萧德云. 基于数据驱动的故障诊断方法综述[J].控制与决策 2011 26(1):1-9.

[5] 吕宁 付元健,白光远. 间歇过程的KPCA恒值判定故障诊断模型[J]. 哈尔滨理工大学学报 2015 20(6):88-92.

[6] SCHLKOPF B SMOLA A MLLER K R. Nonlinear Component Analysis as a Kernel Eigenvalue Problem[J]. Neural Computation 1998 10(5):1299-1319.

[7] CHEN J LIAO C M. Dynamic Process Fault Monitoring Based on Neural Network and PCA[J]. Journal of Process Control 2002 12(2):277-289.

[8] SANG W C LEE I B. Nonlinear Dynamic Process Monitoring Based Ondynamic Kernel PCA[J]. Chemical Engineering Science 2004 59(24):5897-5908.

[9] FAN J WANG Y. Fault Detection and Diagnosis of Non-linear Non-Gaussian Dynamic Processes Using Kernel Dynamic Independent Component Analysis[J]. Information Sciences 2014 259(3):369-379.

[10]ZHAO C GAO F WANG F. Nonlinear Batch Process Monitoring Using Phase-Based Kernel-Independent Component Analysis-Principal Component AnalysisKICA-PCA)[J].Industrial & Engineering Chemistry Research 2009 48(20):9163-9174.

[11]王莉莉,沈月,陈德运,等.PCA与小波变换的ECT图像融合方法[J]. 哈尔滨理工大学学报 2016 21(4):30-35.

[12]FAN J QIN S J WANG Y. Online Monitoring of Nonlinear Multivariate Industrial Processes Using Filtering KICA–PCA[J]. Control Engineering Practice 2014 22(1):205–216.

[13]HYVRINEN A. Fast and Robust Fixed-point Algorithms for Independent Component Analysis.[J]. IEEE Transactions on Neural Networks 1999 10(3):626-634.

[14]LEE J M YOO C K LEE I B. Statistical Process Monitoring with Independent Component Analysis[J]. Journal of Process Control 2004 14(5):467-485.

[15]赵景波,唐勇伟,张磊. 基于改进小波变换的故障电弧检测方法的研究[J]. 电机与控制学报 2016 20(2): 90-97.

[16]丁鋒,秦峰伟.小波降噪及Hilbert变换在电机轴承故障诊断中的应用[J]. 电机与控制学报 2017 21(6): 89-95.

[17]KU W STORER R H GEORGAKIS C. Disturbance Detection and Isolation by Dynamic Principal Component Analysis[J]. Chemometrics & Intelligent Laboratory Systems 1995 30(1):179-196.

[18]MARTIN E B MORRIS A J. Non-parametric Confidence Bounds for Process Performance Monitoring Charts[J]. Journal of Process Control 1996 6(6):349-358.

[19]ALCALA C F QIN S J. Analysis and Generalization of Fault Diagnosis Methods for Process Monitoring[J]. Journal of Process Control 2011 21(3):322-330.

[20]MS L H C RUSSELL E L BRAATZ R D. Fault Detection and Diagnosis in Industrial Systems[J]. Measurement Science & Technology 2001 12(10):1745.

(编辑:温泽宇)