某国产SUV排气系统声学改进及振动性能稳健性优化

吴 杰,方 南

(华南理工大学 机械与汽车工程学院,广州 510640)

汽车排气系统的设计质量直接影响整车NVH性能[1-2]。发动机的振动传递给排气系统并通过挂钩传给车身,因此挂钩位置和角度、橡胶吊耳和波纹管刚度等对衰减发动机振动及吊耳耐久性有重要影响。田静[3]调整了排气系统挂钩位置使得排气系统受力更加均匀,避开了发动机怠速激励频率,传到车身的动态反力也得到改善。上官文斌等[4]优化了某乘用车吊耳动刚度,使得吊耳传递的动态载荷显著降低。噪声方面,一维声学模拟软件GT-Power提供了消声器的三维建模及声学仿真的整套功能(包括计算消声器的传递损失、插入损失、排气背压等性能指标)。谢田峰等[5]使用GT-Power对消声器消声性能进行了预测,验证了该软件具有较高的计算精度。候献军等[6]基于GT-Power对某汽车排气消声器性能分析及改进,取得了满意的效果。赵楠楠[7]针对某车内部异常声音,采用GT-Power优化了排气消声器结构,提高了该车内部声品质。肖生浩[8]分析了常见消声单元对消声器低频消声效果的影响,采用GTPower改进了某越野车消声器结构并消除了车内的异响。计算流体动力学软件Fluent可以分析消声器内部流场分布,发现并改进局部结构以减少气流再生噪声。

文中以某乘用车排气系统的声学和振动性能为研究内容,采用GT-Power声学和Fluent流体软件优化了排气消声器,并进行了整车实测验证。采用Nastran软件及Isight多目标优化软件进行联合仿真计算,提升了排气系统振动性能的稳健性。

1 发动机和排气系统耦合声学仿真

该车型匹配4缸直列水冷发动机,排量为1.6 L,额定功率为90 kW(5 600 r/min),最大转矩为151 N⋅m(4 000 r/min)。要求转速为6 000 r/min时排气系统背压≤50 kPa,发动机功率损失≤6%。尾管噪声随发动机转速的变化需满足限值。

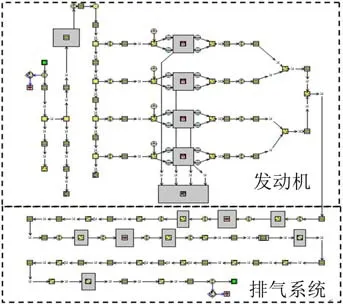

为确保尾管噪声计算精度,建立发动机与排气系统的耦合声学仿真模型并进行了精细调校。图1为使用GT-Power噪声软件建立的发动机-排气系统声学计算耦合仿真模型。

图1 发动机与排气系统耦合仿真模型

针对消声器初始方案,对比发动机扭矩和功率的测试值,扭矩和功率计算的最大相对误差分别为2.8%和3.1%,表明所建立的耦合模型具有较高计算精度,可以用于排气系统的声学模拟计算。

2 消声器声学性能优化

消声性能和空气动力性能是排气消声器声学性能的主要评价指标。消声性能评价指标主要包括传递损失和插入损失。传递损失是出口端无反射时,消声器入射声功率级与透射声功率级之差。插入损失是指安装消声器前后在排气尾管口规定测点测得的计权声压级之差。消声器的空气动力学性能主要是指消声器的压力损失,即气流通过消声器时,消声器进出口端总压差。消声性能和空气动力学性能相互制约,需在二者之间找到平衡点。

2.1 原消声器声学性能

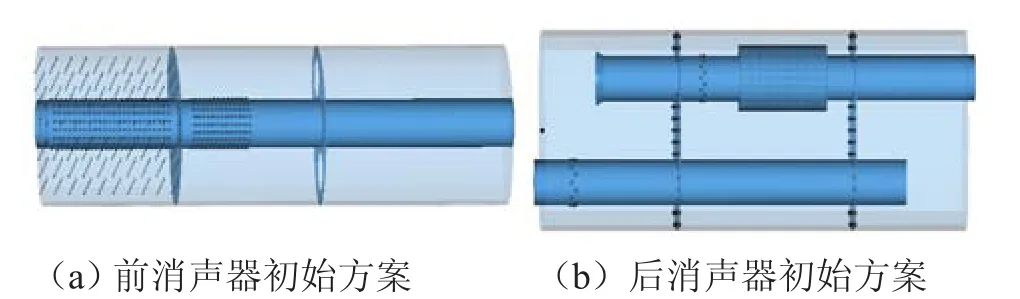

根据消声器容积选择理论[9-10],并考虑底盘布置空间,选择前消声器容积为6.2 L,后消声器容积为14.2 L,具体结构如图2所示。

图2 初始方案中前、后消声器内部结构

前消声器第一腔内充满消声棉,用于消除中高频噪声,第一隔板穿100个直径为3 mm的圆孔,增加中频消声效果。第二隔板有两个直径为40 mm的圆孔,第二、三腔室形成共振腔,消除中低频噪声。后消声器入口管第一腔内穿24个4 mm圆孔,形成共振和扩张混合腔,在增加低频消声效果的同时降低排气背压,两个隔板各穿209个直径为4 mm圆孔,起到扩张腔作用,入口管插入第三腔1/2,出口管插入第一腔3/4,出口管带有高频管,用于消除中高频噪声。

计算得到初始方案中前、后消声器传递损失见图3,前消在低于100 Hz频率范围内的传递损失很小,后消在350 Hz~520 Hz的传递损失也偏小,后消在800 Hz以上频率范围内的传递损失需要提高。

图3 前、后消声器初始与优化方案传递损失

对初始方案进行摸底测试,在半消声室内使用NI数据采集系统测量汽车怠速工况下的驾驶员右耳、中排座椅中间、后排座椅中间及尾管处噪声,传感器布置见图4。

图4 声压传感器安装位置

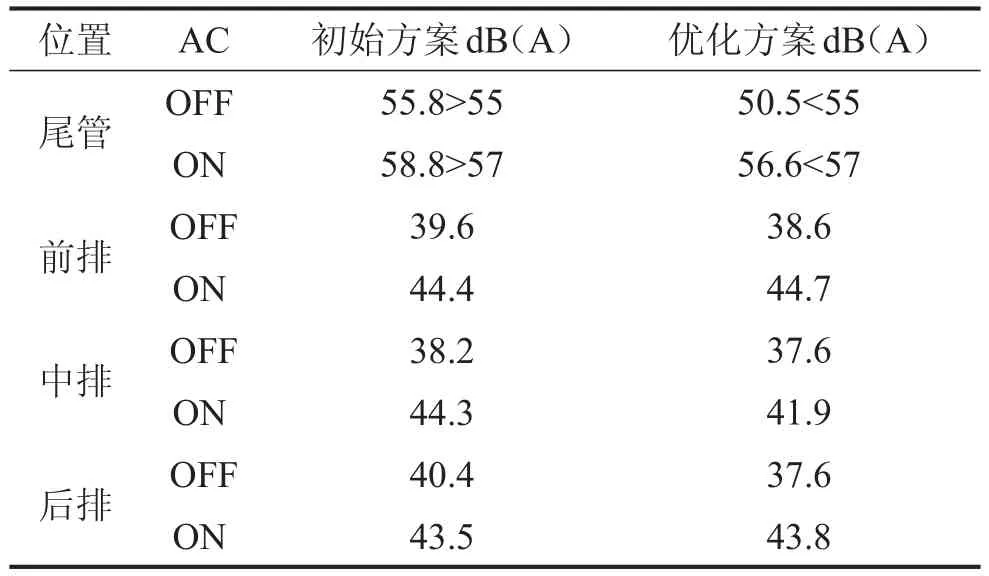

测试结果见表1。可以看出,在开、关空调工况下(AC ON/OFF),原方案的尾管怠速总体噪声均超过限值55 dB(A)(AC OFF)及57 dB(A)(AC ON),需要增强消声器低频消声效果。

表1 原方案及优化方案怠速噪声测试结果

2.2 消声器结构优化

由摸底测试结果可知原消声器在低频段消声性能不足。根据原方案传递损失曲线,优化重点在于提高100 Hz以下低频段的传递损失,同时适当提高中高频段的消声性能。同时,为避免产生较多气流再生噪声,优化传递损失时应尽量保证消声器内部CFD流场分布均匀合理。根据不同消声单元的消声特点,文中采取以下措施改进消声器内部结构[1-2]:

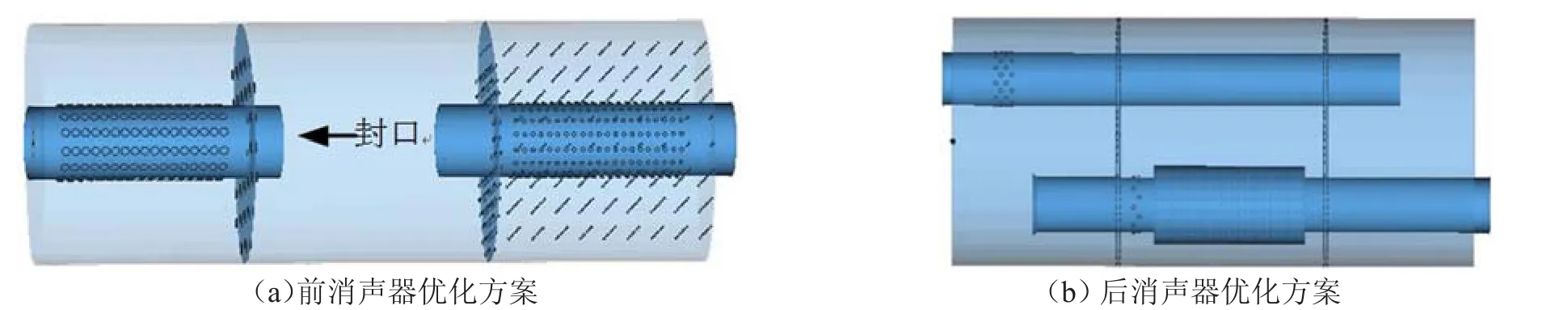

针对前消声器,为增加100 Hz范围内的传递损失,入口管出口端封口,管上穿240个6 mm圆孔,穿孔率37.5%,形成横流穿孔管,增加低频消声效果。第一隔板穿30个10 mm圆孔。第三腔内出气管穿390个3 mm圆孔,穿孔率为20.3%,腔内充满消声棉,增加中高频消声效果。

针对后消声器,为增强低频消声效果且控制背压,进气管在第一腔开36个直径为4 mm圆孔。为增加800 Hz以上中高频传递损失,豆管长度由96 mm增加到150 mm。出气管插入第一腔1/2,优化方案如图5所示。

图5 前、后消声器优化方案

由图3可以看出,优化方案中前消声器传递损失在低于120 Hz范围内有明显提高,后消在380 Hz~520 Hz的传递损失有所增大,600 Hz以上中高频范围内的传递损失也有较大幅度增大,并且前、后消声器的通过频率和消声频率互补优劣。

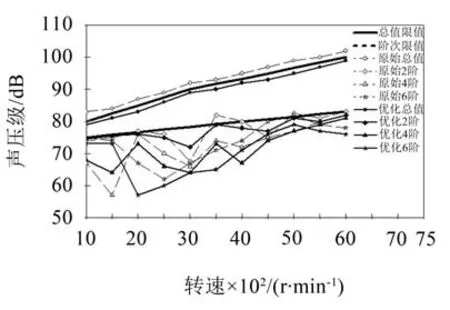

匹配消声器优化方案,采用发动机与排气系统的耦合仿真模型计算排气系统的3 WOT尾管噪声,结果见图6。

图6 优化方案和原方案中3 WOT尾管噪声计算结果

由图6可知,尾管总体噪声、2阶、4阶及6阶噪声较原方案都有较明显降低。

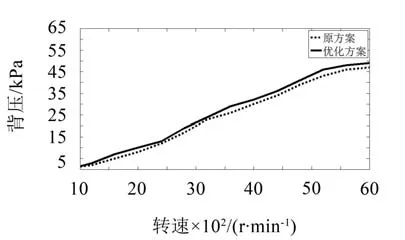

图7给出了计算得到的排气背压随转速的变化情况,可以看出,由于前消优化方案存在封口结构,优化方案中排气背压较初始方案增大1至3 kPa,但满足不超过50 kPa的要求。

图7 初始与优化方案中排气背压对比

3 尾管噪声试验验证

为验证优化方案的有效性,进行整车噪声测试。优化方案的怠速噪声测试结果如表1所示。由表1可见,空调关时,优化方案的尾管怠速噪声比原方案降低5.3 dB(A),怠速空调开时,优化方案比原方案降低2.2 dB(A),优化方案的怠速噪声状态改善明显。

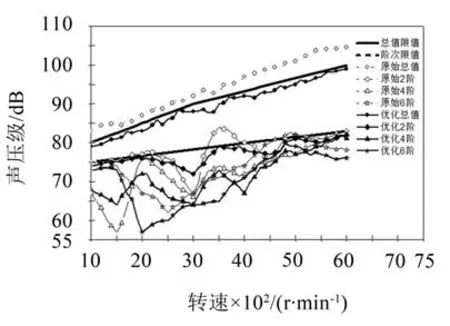

在怠速噪声达标的基础上,实车测试3 WOT加速时的尾管噪声。优化方案和原方案在三挡全油门加速时的尾管总体噪声和阶次噪声的整车测试结果对比见图8。

图8 优化方案和原方案3 WOT加速尾管试验噪声

由图8,优化方案的尾管总体噪声较原方案降低了1 dB(A)至5 dB(A),满足噪声目标值要求,也表明了优化方案内部未产生明显影响尾管噪声的气流再生噪声(否则高转速对应的尾管噪声会急剧增大)。优化方案的2阶、4阶、6阶次噪声均小于原方案的相应阶次噪声值,并且曲线变化缓和,无明显波动,声音品质得到提升,主观评价车内噪声有明显改善。

在尾管噪声得到抑制的同时,应确保发动机功率损失不超过技术要求6%,在发动机台架上,测试安装消声器优化样件的发动机功率,同时用等长度直管代替消声器再次测试发动机功率,最大功率损失为5 600 r/min时的1.49%,满足限值要求。

4 排气系统振动性能优化

4.1 排气系统有限元模型验证

基于图5中消声器优化方案,采用壳单元离散排气管道、消声器壳体及催化器外壳,用实体单元离散挂钩和连接法兰,用弹簧单元模拟波纹管和橡胶吊耳,并在局部坐标系中给定刚度和阻尼值。有限元模型如图9所示。

图9 排气系统有限元模型

约束前端法兰及挂钩与车身侧连接点的所有自由度,用Nastran计算排气系统设计所关注的10~200 Hz以内的约束模态频率,并与试验测试结果对比,见表2。由表2,计算值与测试值吻合良好,最大相对误差为3.52%,表明有限元模型有较高精度。

由于试验条件及测试误差等原因,其中有2阶模态未识别出来。

表2 数值和试验约束模态频率对比

4.2 初始方案的静力学与动力学分析

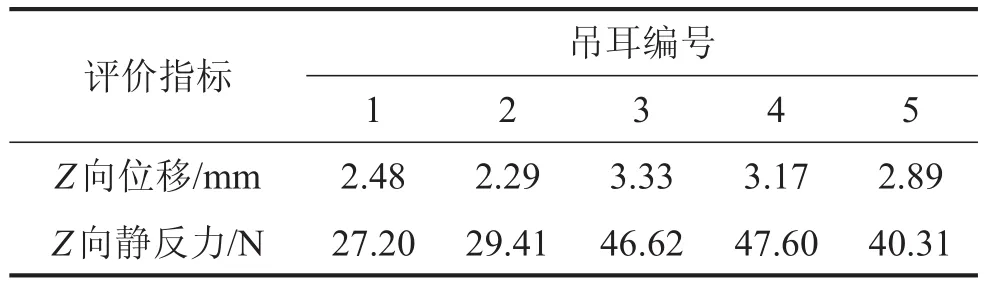

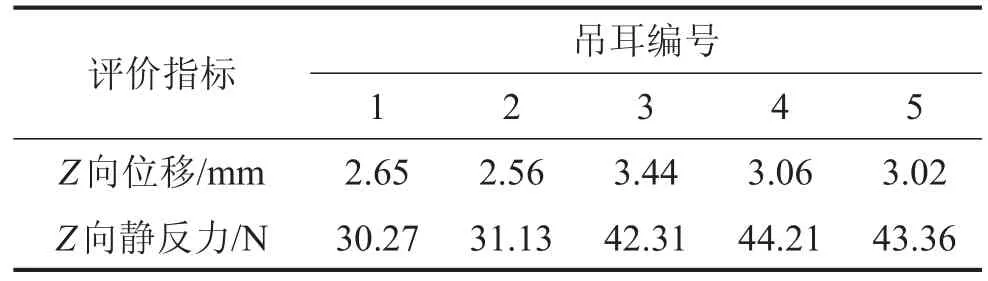

赋予吊耳和波纹管初始刚度,对排气系统施加约束和重力载荷,将有限元模型导入Nastran进行静力学和动力学计算。吊耳所受预载荷和静位移如表3所示,吊耳的最大静位移为3.33 mm,满足要求(小于5 mm),吊耳3和吊耳4的静反力较大,满足要求(小于50 N),但各吊耳静反力分布不够均匀。

表3 初始方案中吊耳静反力及静位移

建立带有动力总成的排气系统有限元模型,动力总成被简化成刚体,对其质心赋予质量和转动惯量属性,将动力总成悬置简化为接地的弹簧单元。对动力总成悬置接地端、挂钩与车身连接处施加全约束。在动力总成质心处施加绕发动机曲轴方向的简谐激励扭矩,扭矩大小为100 N⋅m,频率为10 Hz~200 Hz。各吊耳传递的动态反力如图10所示。

图10 初始方案中吊耳传递的动态反力

由图10可知,五个吊耳在20 Hz附近动态反力较大,但此频率处于发动机启动阶段且持续时间较短。吊耳1、吊耳4和吊耳5动态反力过大,分别达到49 N、42 N和35 N。该乘用车发动机怠速转速为750±50 r/min,相应的2阶激励频率范围为23.3 Hz~26.7 Hz,怠速时的最大动态反力为33 N,怠速之后各吊耳垂向动反力明显下降。

4.3 静力学与动力学性能优化

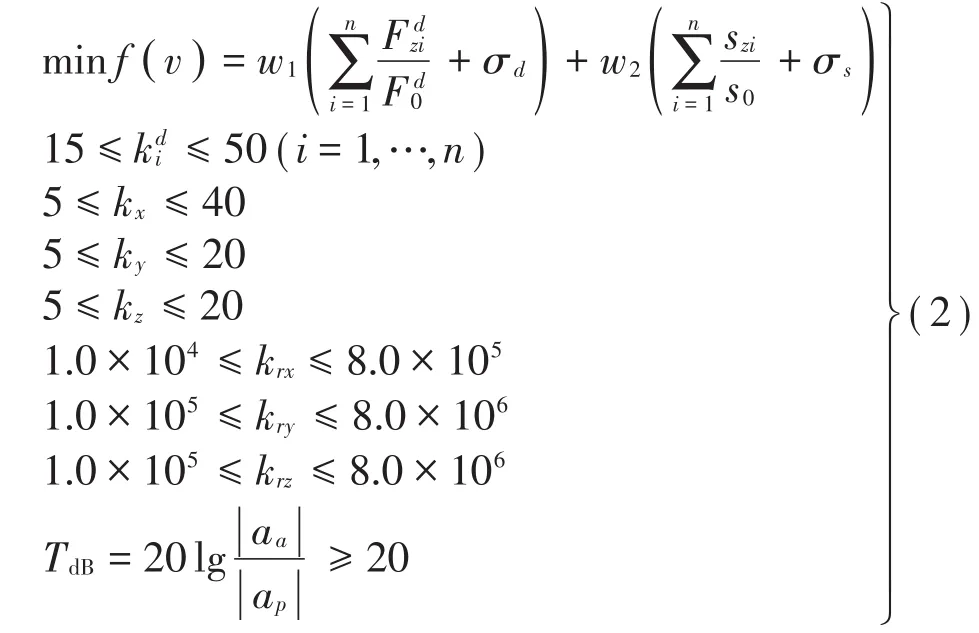

受布置空间限制,不调整挂钩位置。只考虑波纹管和吊耳隔振元件的刚度对排气系统静力学和动力学的影响。取吊耳垂向动刚度和波纹管动刚度为设计向量其中:为各吊耳垂向动刚度,kx、ky、kz、krx、kry、krz为波纹管 3 个平动和转动动刚度。

第1、第4和第5吊耳在发动机启动阶段传递给车身的动态反力过大并且很不均匀。为改善排气系统振动性能并兼顾吊耳的疲劳耐久性能,需要取吊耳动反力极值及吊耳的静变形为优化目标。同时为改善振动性能及吊耳疲劳性能的稳健性,要求各吊耳预载力、动态反力极值的标准差尽量小。为此文中提出以下多目标稳健优化模型

其中n为吊耳个数,为第i个吊耳Z方向的动态反力极值,为使归一化的设定值;SZi为第i个吊耳Z方向的静变形,S0为使SZi归一化的设定值;σs、σd分别为静反力和动反力极值的标准差;w1、w2是排气系统吊耳隔振性与耐久性的权重,文中优先满足吊耳的耐疲劳性能,因此取w2=0.7[4]。TdB为用分贝形式表达的吊耳隔振量,aa为主动侧加速度,ap为被动侧加速度,一般要求隔振量不小于20 dB。

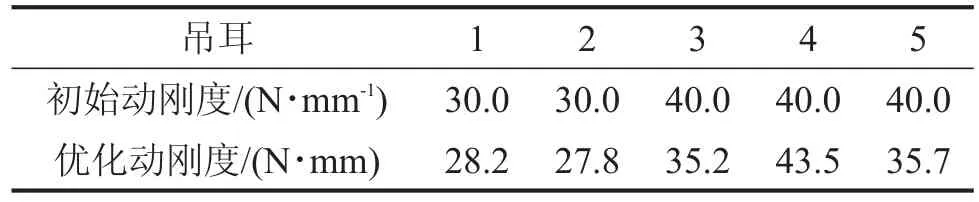

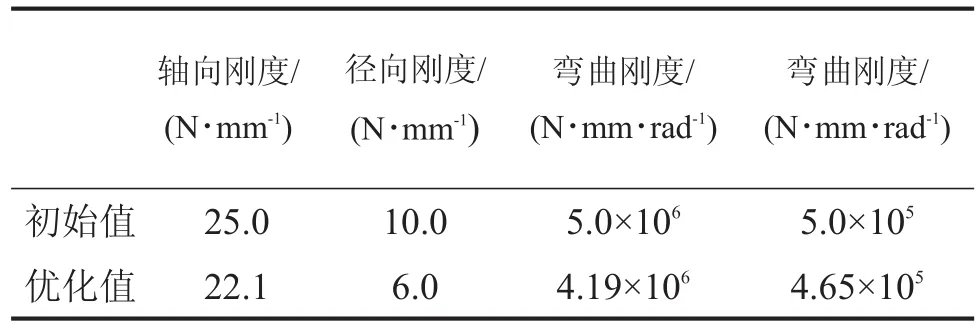

表4、表5分别给出了吊耳动刚度及波纹管动刚度优化前后数值对比。由表4可知,根据吊耳刚度值,只需匹配三种吊耳(即吊耳1、2为一种,吊耳4单独一种,吊耳3、5为一种),不但便于加工和安装,而且由于刚度值是经过稳健优化而得,因此在实际装车状态时,可以提高排气系统振动性能的稳健性。

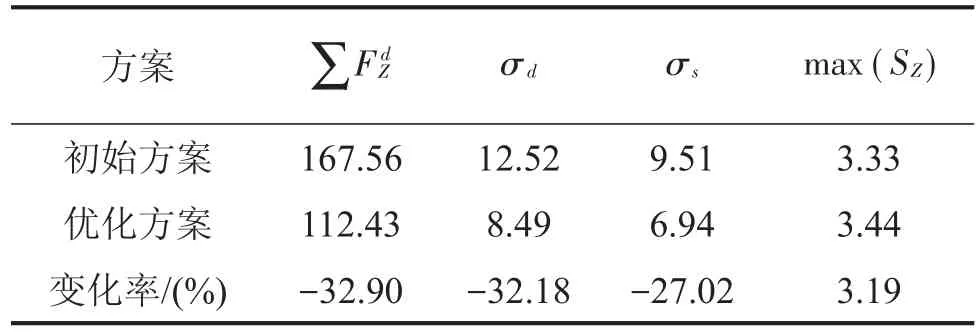

表6给出了优化方案中吊耳静位移和静反力,静位移和静反力都在工程可接受范围之内。各吊耳静位移和静反力分布更加均匀。max(SZ)表示5个吊耳中Z向静位移最大值。由表7可知,优化后5个吊耳的动态反力极值之和下降32.9%,表明在发动机启动阶段传递到车体上的动反力显著下降;动反力极值的标准差下降32.18%,表明车体受力更加均匀;静态反力标准差下降27.02%,表明优化后该排气系统静反力分布的均匀性得到大幅度提升,增强了吊耳的疲劳耐久性。

表4 吊耳Z向动刚度优化结果

表5 波纹管动刚度优化结果

表6 优化方案吊耳静位移及静反力

表7 初始和优化方案计算结果对比

图13给出了优化后吊耳传递的动态反力,怠速区间内发动机激励频率没有与排气系统模态发生耦合。吊耳1、吊耳4和吊耳5动态反力在20 Hz处分别降低至36 N、34 N和31 N,较优化前分别降低了26.5%、19.1%、11.4%。怠速时最大动态反力降至26 N,较优化前降低21.2%,怠速之后5个吊耳的动态反力均在10 N以下,满足要求。

5 结语

(1)以传递损失为依据,改进了某车型消声器内部结构,并经CFD分析验证了消声器内部流场分布均匀合理。整车试验测试结果表明,空调关、开时,优化方案的尾管怠速噪声比原方案分别降低5.3 dB(A)、2.2 dB(A)。3 WOT加速工况下,尾管总体及阶次噪声比原方案都有较明显降低。

图13 优化后吊耳传递的动态反力

(2)采用稳健性优化模型优化了吊耳垂向动刚度和波纹管6向动刚度,5个吊耳的动态反力极值之和下降32.9%,动反力极值的标准差下降32.18%,静态反力标准差下降27.02%,较大幅度地提升了吊耳静态力和动反力的稳健性。振动性能稳健性优化方法为排气系统吊耳及波纹管的正向开发提供了有益参考。