某天然气压缩机组联轴器断裂故障诊断

王志华,张 聪,刘文华

(1.武汉理工大学 能源与动力工程学院,武汉 430063;2.武汉新芯集成电路制造有限公司,武汉 430205)

大型往复式压缩机组属于石化行业中的关键性动力设备,具有转速高、流量大、功率和传递扭矩大的特点,任何故障停车都会影响整个流程的正常生产,造成重大的经济损失甚至人员伤亡[1]。而压缩机的曲轴-连杆-活塞结构的往复运动具有天然的不平衡性,其所产生的不平衡力和力矩以及旋转部件的离心力使得扭振共振问题成了压缩机运转过程中不可忽视的问题,尤其是在石化行业压缩机的高负载工况下,任何扭振共振都会引发较大的扭矩波动,极易导致轴系连接螺栓负载扭矩过大,严重时可能发生疲劳断裂[2]。

某气田压缩机组在运行1 230 h后,多台同类型机组的联轴器螺栓发生断裂,由于多台机组的联轴器螺栓均发生断裂,极大地影响到了工厂的正常运转。本文以此天然气压缩机的故障诊断为例,介绍对该高频次的螺栓断裂故障的原因进行全面深层次探究并消除故障的理论和方法。首先对断裂螺栓作金属材料的理化分析,判断螺栓断裂类型(疲劳断裂、腐蚀断裂、韧性断裂、脆性断裂等)并评估螺栓质量是否合格;其次对压缩机组进行扭振仿真计算和扭振与扭矩的实测分析,研究机组的振动状态、是否发生扭振共振和扭矩超标等;最后针对相关分析的结果采取针对性的故障消除措施,再对消除故障后的设备进行扭矩和扭振的测试分析,评估措施的有效性。需要说明的是无论螺栓质量是否合格均应进行扭振和扭矩的相关计算和测试分析,因为无法确定螺栓质量为螺栓断裂的单一性原因。

本文对于机组轴系扭矩采用无线扭矩遥测的方式进行测试,机组扭振的测试则是直接利用磁电式传感器对轴带飞轮的等分齿形结构进行测试,具体的扭振角位移计算原理见第1小节。

1 扭振的脉冲时序法测试原理

扭振的计算采用脉冲时序法,其具体原理为:选用非接触式传感器测量旋转轴上的齿盘时,传感器会产生一个脉冲串。当轴平稳旋转时(即不发生扭振),脉冲串的位置就反映了各齿在齿盘圆周上的排列位置;若当有扭振发生时,各脉冲的位置就会发生变化,这实际上就是脉冲串信号的相位调制,即扭振使得准周期的脉冲信号发生了相移,准确测量这一时刻变化量即可算出扭振[3]。

设齿盘的齿数为N,则齿盘每旋转一周传感器可产生N个脉冲信号,设第i个脉冲上升沿时刻为ti,旋转一周的开始时刻和结束时刻分别为t1和tN,则轴旋转一周内的平均角速度为

同时可将每个单独脉冲的平均角速度视为瞬时角速度:

则扭振引起的转速波动即为瞬时角速度与平均角速度之差

图1 扭振计算流程图

则轴在第i个脉冲内的扭振振幅(即扭转角)为

这样就将扭振的测量转换为对脉冲串各脉冲时刻的测量,虚拟测试仪采用软件方法对各个脉冲串的具体时刻进行计算,从而完成扭振的计算,具体的扭振计算流程图如图2所示。

2 断裂螺栓的金属理化分析

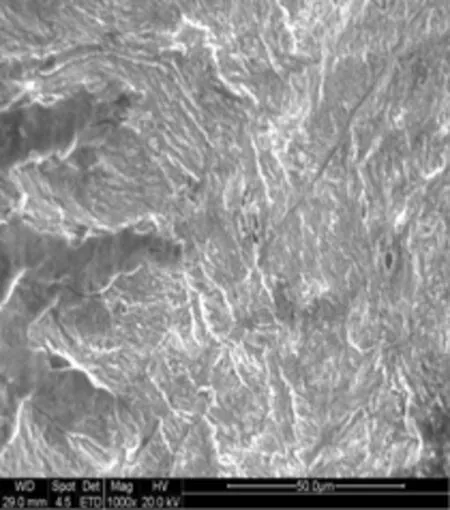

首先针对螺栓的断裂面作金属材料试验分析,判断其断裂类型并评估螺栓质量,具体步骤包括:断面宏观观察、断口形貌扫描电镜拍照、金相显微组织与硬度分析以及化学成分分析[4]。

(1)对螺栓断面进行拍照宏观观察,如图2所示,螺栓断裂面存在海滩状与疲劳台阶,同时1区光滑细腻,3区具有纤维状特征,存在明显的疲劳扩展区、瞬断区和终断区,表明其为一疲劳断口。

图2 螺栓断面宏观示意图

使用扫描电镜对清洗后断面处进行扫描电镜拍照,如图3所示为1区域的微观形貌,可以明显看出二次裂纹和疲劳裂纹特征。

图3 螺栓断面扫描电镜拍照图

(2)对裂纹源A处和芯部切取样品作硬度测试和金相显微拍照观察,结果显示:基体金相显微组织为回火索氏体,芯部和表面硬度均合格;对样品取样作化学成分分析,结果表明联轴器螺栓材质为42CrMo,与螺栓厂家给定参数一致。

综合分析结果显示:该联轴器材质为42CrMo,热处理为调质处理,成分、金相显微组织和硬度都合格;螺栓断裂形式为疲劳断裂。

3 压缩机组扭振理论计算

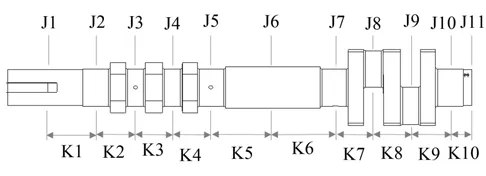

发动机-联轴器-压缩机组所组成系统的扭振计算采用集总参数简化模型,具体划分为17个具有转动惯量的惯量块,各惯量块间以扭转弹簧连接,具体如图4所示。

图4 发动机-联轴器-压缩机组系统扭振分析模型

其中电动机主要部分由5个惯量块构成,即图中的END到MBR,其各扭转刚度和转动惯量由解析方法计算求得,并与厂家提供的数据进行比较。联轴器由2个惯量块表示:图中的CP1和CP2,CP1转盘的转动惯量为联轴器转动惯量的一半,再加上电动机轴前端部分的转动惯量;CP2转盘的转动惯量为联轴器转动惯量的一半,再加上飞轮和压缩机轴前端部分的转动惯量;两者之间由扭转弹簧连接,其刚度值由联轴器扭转刚度并考虑联轴器连接方式经过修正后得到。压缩机组为4缸单级压缩机,可简化等效为10个惯量块,如图4中的MN1到AUX所示,其具体的结构及惯量块划分处理如图5所示,采用ANSYS有限元方法计算扭振特性[5]。

表1所示为计算所得的发动机-联轴器-压缩机组系统简化模型的前10阶转子临界转速(无阻尼固有频率)。

图5 压缩机组等效简化结构及惯量块划分

图6 压缩机组简化模型扭转刚度的有限元计算

表1 计算的转子临界转速

图7表示了在最大功率工况下,系统联轴器扭矩相对运行时间的动态响应曲线。.当电动机驱动功率与压缩机所需功率达到平衡时,系统进入稳定运行状态。在稳定运行状态没有发现扭振共振现象。

图7 联轴器扭矩相对运行时间的动态响应(最大功率工况)

4 压缩机组的扭振及扭矩测试

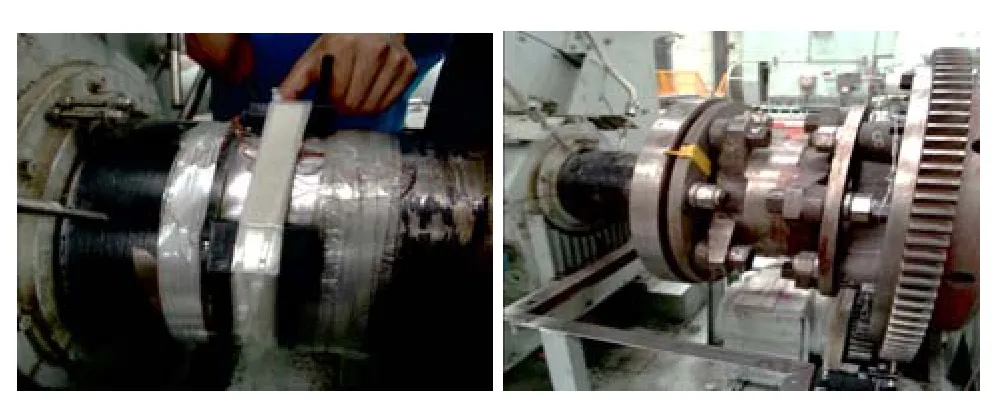

根据联轴器螺栓的高频次断裂以及断裂面的形状及疲劳断裂等故障特征,初步判定该故障可能是由轴系扭振引起的,故而采用轴系扭振及轴功率虚拟测试仪[3]对系统的轴扭矩和扭振进行测试:轴扭矩测点选定在电机输出轴端,采用TT10K应变式扭矩遥测仪完成测试任务;扭振测点选定在联轴器后端齿轮盘处,测试方法为“测齿法”,即直接采用磁电式传感器对等分齿轮进行测试,具体的测试装置图如图8所示。

图8 某气田压缩机组扭矩和扭振测试装置

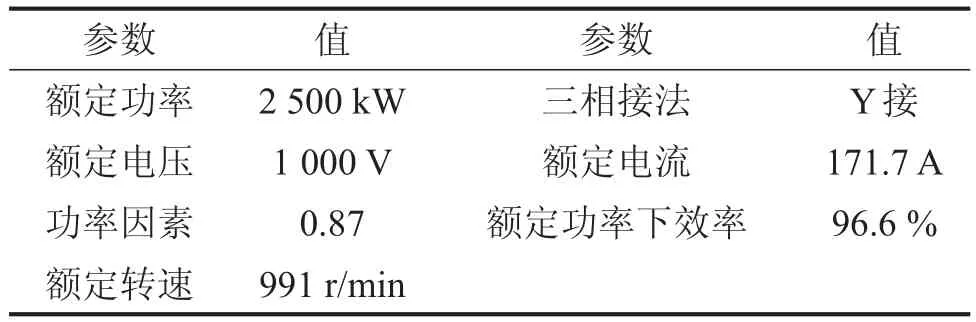

机组设备主要包括正压型三相异步电动机、RDS气体压缩机、联轴器以及其它附件和管道,其中电动机和压缩机的相关参数如下。

表2 正压型三相异步电动机参数表

表3 RDS气体压缩机参数表

压缩机组的负载是由进气管道上的旁通调节阀控制的,由于现场的限制,仅对机组空载(即旁通阀全开)和满载(旁通阀全闭)这两个工况下的扭振和扭矩进行测量。测试分析所得的压缩机组扭矩和扭振的相关结果如图9所示。

由图9可以看出:压缩机组扭振幅值在有负载时其第1、3、5阶次有较大峰值,而且随着负载增大(空载变满载),第13阶次幅值基本保持不变,而第5阶次幅值从0.08 deg增大到0.25 deg,表明机组扭振的激励发生在第5阶次;而从扭矩阶次谱也可以看出,除了0 Hz处的平均扭矩外,动态扭矩能量主要发生在第5阶次,空载时五阶次扭矩峰值为22 505.5 N⋅m,为空载有效扭矩8 451N⋅m的2.66倍;满载时5阶次扭矩峰值为65 245N⋅m,为满载时均值扭矩21 553N⋅m的3倍,即扭振引发了较大扭矩的波动。由图8(d)的满载时扭矩时域波形可以看出扭矩的峰值达到了110kN⋅m,超出了联轴器的许用峰值扭矩90kN⋅m,且每秒超过许用值的次数达到了17次,大大超出了联轴器使用许可范围,而这也是联轴器螺栓断裂等故障发生的直接原因。

此外,额定转速下扭振第5阶次所对应的频率为83 Hz,对比计算所得的压缩机组扭振的前10阶固有频率可以发现其第1阶固有频率为81.1 Hz,两者相差仅1.7 Hz(2.1%),基本可以判定压缩机组发生了扭振共振,这即为发生故障的内在原因。

5 故障消除措施

由上述分析结果可以发现压缩机组螺栓多发性断裂的原因为机组的扭振激励频率接近于系统的第一阶固有频率,导致发生了扭振共振,使得扭矩波动大幅增大,峰值扭矩超过了联轴器的许用值,从而导致了螺栓的疲劳断裂。为了消除扭振共振,较为可行的方案为对机组的固有频率进行调频,通过考察,可在压缩机组曲轴中部的光轴段(见图5中J6段)加装一个惯性飞轮(转动惯量为23.73 kg∙m2)[7]。对改装后的压缩机组作同样的扭振和扭矩测试,测试工况与之前保持一致,测试结果见图10。

从图10可以看出:加装惯量飞轮后扭振谐次谱中的5谐次峰值大大减小,空载下从0.08 deg降到了0.02 deg,满载下从0.25 deg降到了0.05 deg。而从扭矩谐次谱中可以看出,空载时5谐次扭矩峰值为5 268N⋅m,仅为均值有效扭矩9 205N⋅m的0.57倍;满载时5谐次扭矩峰值为12 529N⋅m,仅为均值有效扭矩20 970N⋅m的0.6倍;扭振引起的扭矩波动大大减小;同时由图10(d)所示的满载时扭矩时域波形可以看出满载时的峰值扭矩变为57 500N⋅m,小于联轴器的许用峰值扭矩,表明加装惯性飞轮具有非常显著的效果,通过调整系统固有频率避免了扭振共振的发生,降低了扭振所引起的扭矩波动,基本解决了扭振共振的问题。

6 结语

以发生多发性断裂故障的某气田压缩机组联轴器为例,本文深入全面介绍了故障诊断及故障消除的理论和方法,即先从断裂螺栓的金属理化分析出发,结合机组的扭振仿真计算以及机组扭振和扭矩的实测分析,得出结论:

(1)该联轴器螺栓的材质、热处理手段以及硬度等指标均符合相关指标,为合格产品;

图9 实测压缩机组扭矩和扭振的时域波形与阶次谱

图10 改装后压缩机组的扭振和扭矩的时域波形与阶次谱

(2)联轴器螺栓断裂的根本原因为系统轴系发生了转速第5谐次扭振共振,使得轴上扭矩波动增大,峰值扭矩超过联轴器许用值,在高负载的周期扭矩作用下螺栓发生了扭转疲劳断裂。通过在压缩机曲轴中部光轴段加装惯性飞轮(转动惯量为23.73 kg⋅m2)进行扭振固有特性调频处理后,扭振共振现象消失,扭矩波动大幅降低,完美地解决了扭振共振的问题,而在后续的1 500 h运行中也再没发生过联轴器螺栓断裂的故障,表明该故障完全解除。该故障诊断方法有效,可用于解决同类问题。