基于AR模型的转子典型故障诊断方法

张永强,荆建平,李亚伟,牛超阳,杨广振

(1.中国航发商用航空发动机有限责任公司,上海 200240;2.上海交通大学 机械系统与振动国家重点实验室,上海 200240)

转子在航空发动机、燃气轮机等旋转机械中属于核心部件,工作在高温、高压和高负荷的恶劣环境中,极其容易发生不对中、碰摩、裂纹等典型故障,造成严重的损失。因此对转子进行有效故障诊断对旋转机械安全运转有着重大的意义。

目前对于旋转机械转子的故障诊断一般针对转子振动信号,常见的转子振动信号诊断方法大都通过时域分析或谱分析,提取振动信号时域或频域特征量,建立判别函数来识别转子系统的工作状态[1-6],这类方法对轴承、齿轮等系统较为简单、故障较为突出的情况是有效的,但是由于转子系统结构及工作状态的复杂性,有时很难准确提取时域或频域的特征量。近年来,出现了一些基于模式识别的方法,基于AR模型的故障诊断方法得到了广泛的应用[7-10]。

AR模型的模型参数凝聚了系统状态的重要信息,对系统状态变化规律极其敏感,准确的AR模型能够深刻、集中地表达动态系统的客观规律。因此建立精确的模型是进行故障诊断的第一步,本文以此为出发点,充分考虑了AR模型残差和信号时变性的特点,对比讨论了不同的模型,提出了Env-ARARX模型,能提高模型的匹配度。最后通过单因素方差分析的方法分析Env-AR-ARX模型的残差判断转子的故障类型。通过对本特利转子典型故障(碰摩、单裂纹、双裂纹)振动信号的分析,验证了该方法能有效应用于转子的故障诊断。

1 AR模型故障诊断理论

1.1 AR模型的概念

一个时不变的稳定时间序列yn可以表示为之前序列yn-i(i=1,2,3,…,m)和高斯白噪声vn的线性叠加的形式,见式(1)。

式中:m和ai分别表示AR模型的阶数和系数。通常情况下,假设vn是均值为0、方差为σ2的高斯白噪声,并且与yn-i保持相互独立。

1.2 AR模型的参数估计

建立AR模型的主要任务是把模型的阶数m和模型系数ai全部估计出来[11]。

AR模型阶数的确定是建模中最重要的一步。阶数过大,会产生伪波谱峰值以及引起统计值的不稳定性,同时降低计算效率,阶数过小,则会引起波谱峰值过于平滑,降低模型的精度。本文采用AIC准则来确定模型阶数,见式(2)。

AIC取得最小值时对应该模型的最合适阶数。

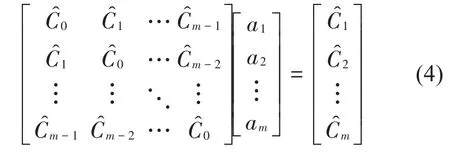

求解AR模型系数最常用的方法是利用信号的自相关系数来获得。AR模型应满足Yule-Walker方程。

矩阵形式为

本文用Levinson迭代算法求解Yule-Walker方程估计出AR模型的阶数、系数以及方差。

1.3 AR模型的检验

为了评价AR模型匹配程度,引入匹配度,匹配度fit的定义为

式中:y是验证数据,是模型输出数据。

模型确定之后,需要对模型输出残差进行正态性检验,本文使用Jarque-Bera检验(简称JB检验)。检验统计量J可以表示为

式中:KJ、SJ分别表示样本的峭度和偏斜度,nJ表示样本大小,一般要求nJ>100,J服从2自由度的卡方分布。J=0表示检验样本服从高斯分布,J=1表示检验样本不服从高斯分布。

1.4 单因素方差分析

本文用单因素方差分析的方法分析残差,通过模型匹配来诊断故障。输入AR模型得到了输入信号的残差,分析残差,确定残差属于哪种故障状态,即可判断输入信号对应的故障及故障类型。

单因素方差分析的本质是确定残差的某个样本是否属于残差的某个状态的总体。如果该样本与该总体的均值和方差都无差异,由于残差是高斯分布的,那么可以确定该残差样本属于该总体。如果该样本与该总体的均值和方差存在显著差异,那么可以确定该残差不属于该总体。

问题可以转化为假设检验,设H0:待检验样本与总体之间无显著差异。检验结果如果拒绝原假设,则认为各组之间存在显著差异,待检验因素对指标有显著影响。Pr反映概率,α表示显著因子。

Pr>α,则接受H0,待检验因素对指标无显著影响。

Pr<α,则拒绝H0,待检验因素对指标有显著影响。

2 AR模型的建立

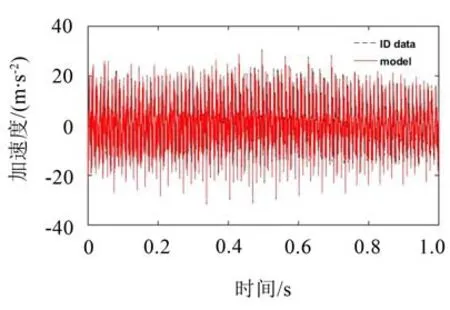

本文利用文献[12]的方法得到航空发动机低压振动源信号,见图1。

2.1 AR模型建模

以该信号为例,讨论AR模型的建模方法。根据AIC准则确定AR模型最优阶,AIC值随着模型阶数变化趋势见图2。从图2可以看出,AIC值随着模型阶数的增大而降低,但是当模型阶数大于200后,趋于稳定。阶数的增加会降低计算效率,为了兼顾模型精度和计算效率,选取模型阶数为200。确定模型的阶数后,通过1.2小节中的参数估计方法得到AR模型系数,建模结果见图3。

该模型的匹配度仅为67.41%,图4给出了该模型残差的时序图和分布图。图4(a)所示残差的范围为[-5,5],幅值偏大。图4(b)给出了残差分布图,使用JB检验残差的高斯性,由式(6)得检验统计量J=1,说明残差不满足高斯分布。

图1 低压轴振动信号的时频图

图2 AIC值随着模型阶数的变化趋势图

图3 AR模型建模结果

2.2 AR-ARX模型建模

由上节知,直接由信号得到AR模型的残差幅值偏大,说明残差中存在着一定的信息,通常情况下,可以假设AR模型的输入和输出的残差主要是由外部的一些未知激励导致的。基于这一假设,可以用AR模型的残差作为输入信号,建立带外部输入激励的AR模型(AR-ARX模型),见图5,模型的阶数和系数确定方法同上。

图4 AR模型残差的时序图及分布图

图5 AR-ARX模型建模结果

该模型的阶数为[200,80],由于引入残差的因素,模型的匹配度由之前的67.41%上升到93.18%。图6给出了该模型残差的时序图和分布图。残差的幅值范围为[-1,1],使用JB检验残差的高斯性得J=0,说明残差满足高斯分布。以上结果表明,残差的引入能够极大地优化模型,提高模型的匹配度。

图6 AR-ARX模型残差的时序图及分布图

2.3 Env-AR-ARX模型建模

在观察航空发动机转子信号时,发现即使转速稳定的情况下,振动信号的幅值依然是不稳定的,这可能是由于负载变化导致的,通常情况下时域信号的包络线中包含了信号幅值变换的信息。

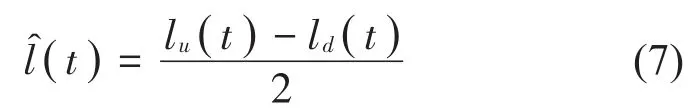

信号包络线的信息(负载变化的信息)可以通过式(7)提取。

式中:lu(t)是观测信号的上包络线,ld(t)是观测信号的下包络线,(t)表示负载变化信息。首先获取信号的上下包络线,0~0.2 s的包络线见图7。

图7 信号包络线

因此建立AR模型时,在上文的基础上,建立信号的多输入的ARX模型,把AR模型的残差和负载变化2个输入信号作为ARX模型的两个输入激励,建立自回归模型,简称为Env-AR-ARX模型,见图8。

图8 Env-AR-ARX模型建模结果

该模型的阶数为[200,500,80],匹配度提高到了95.95%。图9给出了该模型残差的时序图和分布图。残差的幅值范围为[-1,1],使用JB检验残差的高斯性得J=0,说明残差满足高斯分布。以上结果表明负载变化信息的引入能够提高模型的匹配度。

2.4 建模总结

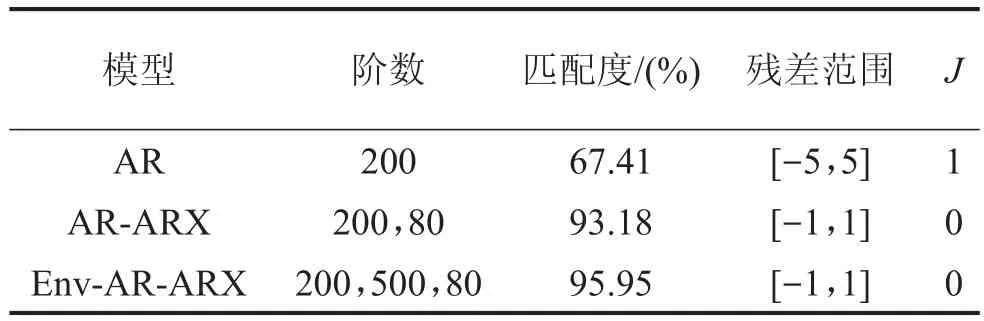

前文中,我们分别使用AR模型、AR-ARX模型和Env-AR-ARX模型对信号建模,各个模型的阶数、匹配度(fit)、残差范围、残差JB检验统计量J见表1。表1中Env-AR-ARX模型的匹配度、残差范围以及残差的高斯性都比较突出,证明所提出的Env-ARARX建模方法的有效性和正确性。

图9 Env-AR-ARX模型残差的时序图及分布图

表1 各模型的建模效果指标

对于时间序列x(t),Env-AR-ARX建模方法的总体过程分为以下几步:

(1)确定时间序列x(t)的AR模型的最优阶p,建立x(t)的p阶AR模型,见式(8)。

式中:φxj表示AR模型的系数,ex表示模型的残差。根据上式可以确定AR模型的残差。

(2)求取时间序列x(t)的上包络线lu(t)和下包络线ld(t),根据上下包络线获取时间序列的负载变化的信息,见式(7)。

(3)将时间序列x(t)的AR模型残差ex、包含负载变化的信号作为模型的输入,建立时间序列x(t)的Env-AR-ARX模型,见式(9)。

式中:[na,nb,nc]表示模型的阶数。

3 故障诊断方法的实验验证

在本特利转子实验台上模拟多种故障。通过电火花加工裂纹轴来模拟裂纹故障,通过螺钉的摩擦模拟碰摩故障。得到不同故障形式下圆盘处振动位移信号,试验台的基本结构见图10。

图10 本特利试验台

选择正常状态下的数据、单裂纹状态下的数据、双裂纹状态下的数据、碰磨状态下的数据,建立4种状态的Env-AR-ARX模型,模型阶数及模型的匹配度见表2。正常状态下的Env-AR-ARX模型简记为NOR模型,单裂纹状态下的Env-AR-ARX模型简记为LW模型,双裂纹状态下的Env-AR-ARX模型简记为LWL模型,碰磨状态下的Env-AR-ARX模型简记为PM模型。

表2 4种状态下模型阶数及模型匹配度

为了验证转子信号的具体状态,下面用单因素方差分析的方法进行判断。将观测数据导入到4种模型中,检验各组残差之间是否存在显著差异,对输出残差进行单因素方差分析,取显著水平α=0.05。若概率值Pro>α,说明接受H0假设,组间无差异。若Pro<α,说明拒绝H0假设,组间存在差异。

选取单裂纹故障数据12秒、双裂纹故障数据12秒、碰磨故障数据12秒,每个状态下的数据均分为12组,每组1秒。将单裂纹故障数据12组导入到模型LW中,模型LW输出12组残差信号,将这12组残差信号作为单裂纹故障的样本,记为YB_LW。同理,得到双裂纹12组残差信号作为双裂纹故障的样本,记为YB_LWL,12组碰摩残差信号作为碰磨故障的样本,记为YB_PM。至此,建立了转子在不同状态下的样本库。

接下来对观测信号进行故障诊断。设某组观测信号wz(t)来自于转子正常状态、单裂纹状态、双裂纹状态、碰磨状态这4种状态中的一种。对其诊断的流程图见图11。

图11 基于Env-AR-ARX模型的故障诊断流程图

图12 待检测信号对YB_NOR的匹配结果

下面以碰摩状态下的观测数据为例进行分析,将其分为12组(这12组信号称为待检测信号),将这12组数据分别导入到模型NOR中,输出12组残差数据。将这12组残差数据与样本YB_NOR进行匹配,Pro=0.0011<α,结果见图12。图12表明,后12组数据的离散程度较前12组数据大,说明待检测的12组数据与YB_NOR存在显著差异。说明这12组数据来自于故障状态。

为了进一步说明这12组信号来自于哪种故障状态,分别将这12组信号输入模型LW、模型LWL、模型PM,输出残差分别用CC_LW、CC_LWL、CC_PM表示。用CC_LW与YB_LW匹配,用CC_LWL与YB_LWL匹配,用CC_PM与YB_PM匹配,结果见图13。图13(a)表明,CC_LW与YB_LW不匹配,说明观测信号不存在单裂纹故障,同时Pro=0.0024<α;图 13(b)表 明 ,CC_LWL 与YB_LWL不匹配,说明观测信号不存在双裂纹故障,同时 Pro=0.0035<α;图 13(c)表明 ,CC_PM 与YB_PM匹配,同时Pro=0.796 6>α,说明观测信号来自于转子碰磨故障,和实际相符,从而实现了转子的故障诊断。

本小节通过在本特利转子上采集不同故障的振动信号,采用基于Env-AR-ARX模型的故障诊断方法进行诊断,诊断结果说明了该方法的正确性与实用性。

图13 待检测信号对不同样本匹配结果

4 结语

本文研究了AR模型的基本原理、参数估计方法以及基于单因素方差分析的模型匹配,充分考虑信号的残差与时变性,对比分析了不同AR模型建模时的匹配度、残差范围及高斯性,提出了Env-ARARX模型。在本特利试验台模拟转子的单裂纹、双裂纹、碰摩等常见故障,得到不同故障对应的振动数据,采用基于Env-AR-ARX模型的故障诊断方法能够对观测信号的故障类型进行准确诊断,验证了本文所提方法在转子典型故障诊断中的可行性。