废气处理系统调试研究

张翔

【摘 要】废气处理系统(TEG)是核电厂重要三废处理系統之一,其处理来自核岛的含氧废气及含氢废气,基于环保“三同时”原则,该系统在核电厂装料前必须可用。TEG调试必须对其相关设备性能和逻辑功能注逐一验证。本文对TEG的含氧排气风机试验、含氢废气压缩机试验、使用一台压缩机充注衰变箱试验、使用两台压缩机充注衰变箱试验、系统氦气泄漏试验、含氢废气排放管线的试验及碘吸附器性能试验试验方法及试验过程中出现问题进行分析判断,希望对后续TEG系统调试有借鉴意义。

【关键词】试验;检查;密封

中图分类号: TP273 文献标识码: A 文章编号: 2095-2457(2018)32-0256-003

DOI:10.19694/j.cnki.issn2095-2457.2018.32.117

【Abstract】Exhaust Gas Treatment System (TEG) is one of the most important three-waste treatment systems in nuclear power plants. The system must be used before loading nuclear power plants based on the principle of environmental protection. we must verify its related device performance and logic function one by one. In this paper, TEG oxygen exhaust fan test, hydrogen exhaust gas compressor test, using a compressor charging decay box test, using two compressors charging decay box test, system helium leakage test, hydrogen exhaust gas pipeline test and iodine adsorber performance test methods and test process problems were carried out. It is hoped that the analysis and judgement will be useful for subsequent TEG system debugging.

【Key words】Test; Check; Seal

0 引言

核电厂废气处理系统(TEG)分为两大主要部分,含氧废气处理及含氢废气处理子系统。含氧废气处理子系统主要处理来组核岛疏水排气系统(RPE)含氧废气储罐内的气体,这些废气经除碘处理后,用风机排到核辅助厂房通风系统。含氢废气处理子系统功能主要是收集和处理来自贮存反应堆冷却剂的容器中由氢气、氮气和裂变气体(如,)组成的含氢放射性废气,该类废气经压缩、贮存衰变后,经核辅助厂房通风系统进行过滤处理后,有控制的从烟囱排放。

废气处理系统安装完成后的主要系统试验有含氧排气风机试验、含氢废气压缩机试验、使用一台压缩机充注衰变箱试验、使用两台压缩机充注衰变箱试验、系统氦气泄漏试验、含氢废气排放管线的试验及碘吸附器性能试验。

1 含氧排气风机试验

该试验对含氧废气处理子系统的风机及电加热器进行试验,主要目的是检验含氧废气子系统电动风机的启动和运行情况。含氧排气风机为离心式风机,额定风量为2000,额定电流为21.3A,风机额定转速为2940rpm。试验的主要内容包括初步检查、风机和加热器的性能试验及风机备用逻辑检查试验等部分。

初步检查需要执行试验内容:检查排气风机、电加热器的绝缘性能是否满足要求,检查合格后,将风机电源推入,分别点动风机,检查风机转动方向是否符合要求,如风机转向错误,需要交换动力电源三相相序。

风机和加热器性能试验内容:控制柜启动风机,检查控制柜上相关状态显示正常、测量风机风量、电气特性及机械特性;通过在控制系统中模拟气流湿度大于40%,检查电加热器启动,模拟气流湿度小于40%,检查电加热器停止。

风机互相备用逻辑检查需执行的试验内容:将一台风机至于备用位置,启动另外一台风机,使用电气试验盒停运运行的风机,检查备用风机是否正常启动,结束后两台风机交换位置,检查备用逻辑的正常。

试验过程遇到问题:

问题1:风机流量无法测量。在执行试验前,试验人员发现现场用于测量风机风量的管帽处于焊死的状态(见图1),所以导致风速仪表的探头无法深入管道中,无法测量风机风量。查询系统设计文件,此处管帽正式设计为焊死状态,在现场安装单位在系统在执行完压力试验后,将此处管帽焊死,导致风速无法测量,甚至后续系统碘吸附器性能试验也无法执行。问题解决方法:通过设计变更申请,将本系统相关焊死管帽申请变更为螺纹管帽,经过现场改造,后续满足试验要求。

问题2:风机不能正常启动。在控制柜启动风机时,发现风机无法正常启动。经过排查,发现风机出口气动阀不能按照逻辑设定的时间5s内正常开启,因风机启动需要风机出口气动阀全开信号,如5s气动阀没有全开,风机的启动命令就不能形成,导致风机不能正常启动,具体见图2及图3。问题解决方法:试验人员现场测试阀门开启时间,阀门开启时间大概在7s左右,通过临时控制变更申请,将图2的延时由5s变更8s,顺利实现风机的正常启动,后续试验人员通过设计变更申请,将8s变更为正式设计。

2 含氢废气压缩机试验

本试验对含氢气废气子系统的主要设备进行试验,本试验主要目的是验证缓冲罐、含氢废气压缩机、压缩气体冷却器等相关设备运行正常。含氢废气压缩机为单级、双缸、V型、水冷型隔膜压缩机,其额定流量为38Nm3/h,排气压力为0.7MPa.g。本试验包含初步试验、压缩机再循环模式启动、缓冲箱填充及保护功能等四部分。

初步试验:本部分主要是将两台废气压缩机电源设置为试验位,通过在控制室模拟各种上游条件,在试验位检查废气压缩机的手动启动、自动启动、手动停运、自动停运是否正常,同时检查废气压缩机有关连锁、保护及报警是否正常。

压缩机再循环模式启动:本部分主要内容是将废气压缩机回路设置为在循环状态,试验气体通过缓冲罐、废气压缩机、汽水分离器冷却器组成的回路中进行循环。手动启动压缩机,检查压缩机的电气及机械特性参数,同时检查其他设备的相关参数是否正常。

缓冲箱填充:本部分的主要内容是将系统完整在线,试验气体通过缓冲罐、废气压缩机、及汽水分离器,最终充入衰变箱。在试验时,将一台废气压缩机设置为备用位置,另外一台废气压缩机设置为工作位置,通过向缓冲罐充入试验气体,缓冲罐压力0.025MPa.g检查工作位的废气压缩机是否启动,缓冲罐压力0.030MPa.g检查备用位置的废气压缩机是否启动。待两台废气压缩机工作正常后,停止充气,检查缓冲罐压力在0.005MPa.g时,检查两台废气压缩机是否自动停运。同时在试验过程中检查相关参数是否正常。

保护功能试验:本部分试验主要为检查缓冲罐及汽水分离器相关报警检查,通过给缓冲罐充入及排放试验气体,检查相关报警产生、消除及相关阀门的连锁是否正常。通过给汽水分离器充入及排放除盐水,检查汽水分离器上的液位开关是否触发,同时检查与之连锁的相关阀门是否正常动作。

试验过程遇到问题:

问题1:关于试验气源问题。在本试验执行前,因本系统直接与氮气系统有连接,可以选择氮气作为试验气体。但现场土建、安装及调试均有交叉施工,试验边界有可能被破坏;同时系统还未执行氦气检漏,系统的密封难以保证(氮气泄漏不可控,可能导致人员窒息)。基于上述两条因素,试验气体建议选择压缩空气。通过调试临时设施,在缓冲罐上游接入压缩空气,解决了试验气体问题。

问题2:压缩机不正常工作问题。试验实施过程过中,发现两台废气压缩机启动后不能正常工作。问题解决方法:通过现场观察,发现废气压缩机本体油路柱塞泵柱塞杆运动幅度很小,怀疑柱塞泵有堵塞,通过螺丝刀上下活动柱塞杆,同时进行清洁及润滑,再次启动压缩机,压缩机柱塞泵工作正常。但是压缩机的油压还是不能正常建立,同时也无压缩空气产生,通过研究设备结构,怀疑是油缸里边的油可能被人误排放,通过给两台废气压缩机的油缸重新补油,重新启动废气压缩机,同时通过调节压缩机本体调压阀实现设备的正常工作。

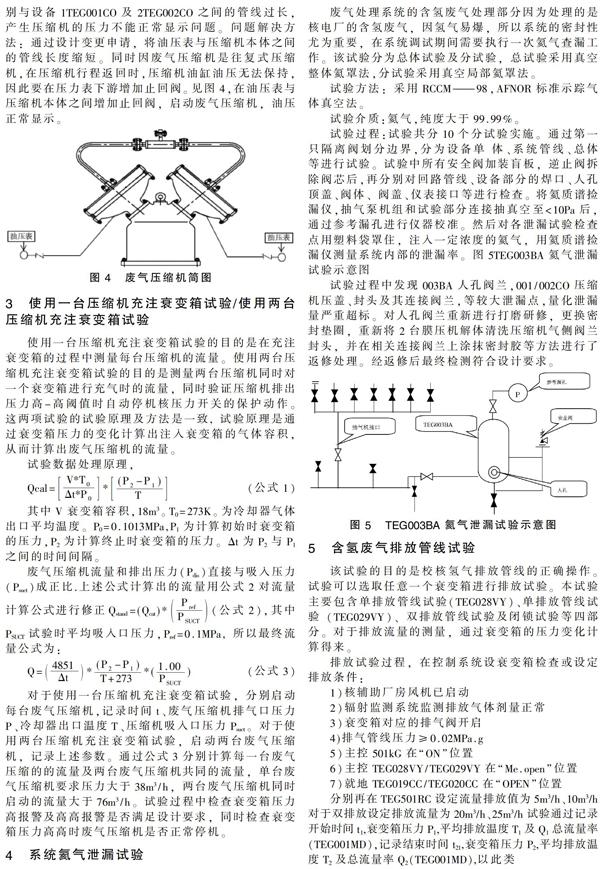

问题3:在废气压缩机启动过程中,因废气压缩机油缸压力表TEG101/102LP、TEG201/202LP(油压表)分别与设备1TEG001CO及2TEG002CO之间的管线过长,产生压缩机的压力不能正常显示问题。问题解决方法:通过设计变更申请,将油压表与压缩机本体之间的管线长度缩短。同时因废气压缩机是往复式压缩机,在压缩机行程返回时,压缩机油缸油压无法保持,因此要在压力表下游增加止回阀。见图4,在油压表与压缩机本体之间增加止回阀,启动废气压缩机,油压正常显示。

3 使用一台压缩机充注衰变箱试验/使用两台压缩机充注衰变箱试验

使用一台压缩机充注衰变箱试验的目的是在充注衰变箱的过程中测量每台压缩机的流量。使用两台压缩机充注衰变箱试验的目的是测量两台压缩机同时对一个衰变箱进行充气时的流量,同时验证压缩机排出压力高-高阈值时自动停机核压力开关的保护动作。这两项试验的试验原理及方法是一致,试验原理是通过衰变箱压力的变化计算出注入衰变箱的气体容积,从而计算出废气压缩机的流量。

对于使用一台压缩机充注衰变箱试验,分别启动每台废气压缩机,记录时间t、废气压缩机排气口压力P、冷却器出口温度T、压缩机吸入口压力Psuct。对于使用两台压缩机充注衰变箱试验,启动两台废气压缩机,记录上述参数。通过公式3分别计算每一台废气压缩的的流量及两台废气压缩机共同的流量,单台废气压缩机要求压力大于38m3/h,两台废气压缩机同时启动的流量大于76m3/h。试验过程中检查衰变箱压力高报警及高高报警是否满足设计要求,同时检查衰变箱压力高高时废气压缩机是否正常停机。

4 系统氦气泄漏试验

废气处理系统的含氢废气处理部分因为处理的是核电厂的含氢废气,因氢气易爆,所以系统的密封性尤为重要,在系统调试期间需要执行一次氦气查漏工作。该试验分为总体试验及分试验,总试验采用真空整体氦罩法,分试验采用真空局部氦罩法。

试验方法:采用RCCM——98,AFNOR标准示踪气体真空法。

试验介质:氦气,纯度大于99.99%。

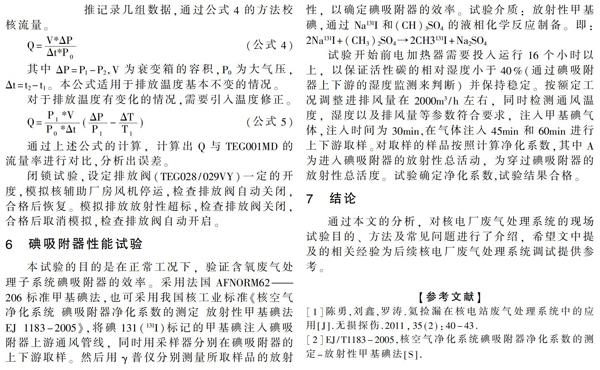

试验过程:试验共分10个分试验实施。通过第一只隔离阀划分边界,分为设备单 体、系统管线、总体等进行试验。试验中所有安全阀加装盲板,逆止阀拆除阀芯后,再分别对回路管线、设备部分的焊口、人孔顶盖、阀体、 阀盖、仪表接口等进行检查。将氦质谱捡漏仪,抽气泵机组和试验部分连接抽真空至<10Pa后,通过参考漏孔進行仪器校准。然后对各泄漏试验检查点用塑料袋罩住,注入一定浓度的氦气,用氦质谱捡漏仪测量系统内部的泄漏率。图5TEG003BA氦气泄漏试验示意图

试验过程中发现003BA人孔阀兰,001/002CO压缩机压盖、封头及其连接阀兰,等较大泄漏点,量化泄漏量严重超标。对人孔阀兰重新进行打磨研修,更换密封垫圈,重新将2台膜压机解体清洗压缩机气侧阀兰封头,并在相关连接阀兰上涂抹密封胶等方法进行了返修处理。经返修后最终检测符合设计要求。

5 含氢废气排放管线试验

该试验的目的是校核氢气排放管线的正确操作。试验可以选取任意一个衰变箱进行排放试验。本试验主要包含单排放管线试验(TEG028VY)、单排放管线试验(TEG029VY)、双排放管线试验及闭锁试验等四部分。对于排放流量的测量,通过衰变箱的压力变化计算得来。

排放试验过程,在控制系统设衰变箱检查或设定排放条件:

1)核辅助厂房风机已启动

2)辐射监测系统监测排放气体剂量正常

3)衰变箱对应的排气阀开启

4)排气管线压力≥0.02MPa.g

5)主控501kG在“ON”位置

6)主控TEG028VY/TEG029VY在“Me.open”位置

7)就地TEG019CC/TEG020CC在“OPEN”位置

分別再在TEG501RC设定流量排放值为5m3/h、10m3/h对于双排放设定排放流量为20m3/h、25m3/h试验通过记录开始时间t1,衰变箱压力P1,平均排放温度T1及Q1总流量率(TEG001MD),记录结束时间t21,衰变箱压力P2,平均排放温度T2及总流量率Q2(TEG001MD),以此类推记录几组数据,通过公式4的方法校核流量。

6 碘吸附器性能试验

本试验的目的是在正常工况下,验证含氧废气处理子系统碘吸附器的效率。采用法国AFNORM62——206标准甲基碘法,也可采用我国核工业标准《核空气净化系统 碘吸附器净化系数的测定 放射性甲基碘法EJ 1183-2005》,将碘131(131I)标记的甲基碘注入碘吸附器上游通风管线,同时用采样器分别在碘吸附器的上下游取样。然后用γ普仪分别测量所取样品的放射性,以确定碘吸附器的效率。试验介质:放射性甲基碘,通过Na131I和(CH)3SO4的液相化学反应制备。即:2Na131I+(CH3)2SO4→2CH3131I+Na2SO4

试验开始前电加热器需要投入运行16个小时以上,以保证活性碳的相对湿度小于40%(通过碘吸附器上下游的湿度监测来判断)并保持稳定。按额定工况调整进排风量在2000m3/h左右,同时检测通风温度,湿度以及排风量等参数符合要求,注入甲基碘气体,注入时间为30min,在气体注入45min和60min进行上下游取样。对取样的样品按照计算净化系数,其中A为进入碘吸附器的放射性总活动,为穿过碘吸附器的放射性总活度。试验确定净化系数,试验结果合格。

7 结论

通过本文的分析,对核电厂废气处理系统的现场试验目的、方法及常见问题进行了介绍,希望文中提及的相关经验为后续核电厂废气处理系统调试提供参考。

【参考文献】

[1]陈勇,刘鑫,罗涛.氦捡漏在核电站废气处理系统中的应用[J].无损探伤.2011,35(2):40-43.

[2]EJ/T1183-2005,核空气净化系统碘吸附器净化系数的测定-放射性甲基碘法[S].