计算机辅助大型产品构件设计分析与优化方法

重庆交通大学 马蒂亚斯国际设计学院 李伟湛 朱孙科 杨先英

以拉伸塑料件为例,从制造过程不能正常成型问题入手,通过计算机辅助仿真,建立仿真模型,比对性能指标及实物制造的情况,分析制造过程壁厚温度变化过程的形变规律,对塑性结构进行计算机仿真分析,根据分析结果进行模型局部厚度及过度形态的修改优化,最终解决了该问题,为大型塑性产品设计、工程优化及产品制造提供了问题分析与解决思路参考。

一、引言

由于塑料材料的塑性特点,生产过程遇到各种不可预知的问题。许多设计在面向制造时都需要进行进一步的优化与修改,进行“设计一评价一再设计”的过程,利用各种手段使得该任务自动化,提高设计的精确程度和效率。而相比小型塑料产品的设计与分析,大型大尺度塑料产品的投入成本及生产的难度相对较大,因此其结构也具有较大的风险性。在这一研究方向,许多学者进行了探索,获得了基于塑性结构、力学变化、形变规律分析等多种设计优化方法。也有的以模具设计理论为基础的分析,得到了合理的参数,进而为设计者提供了科学的依据。本文以某大型塑料件为例,通过制造实验验证实际情况,发现问题。通过计算机辅助分析及修改优化,解决了形变问题,为此类产品设计及制造提供参考。

二、大型塑料构件设计与制造分析

1.数字化构建

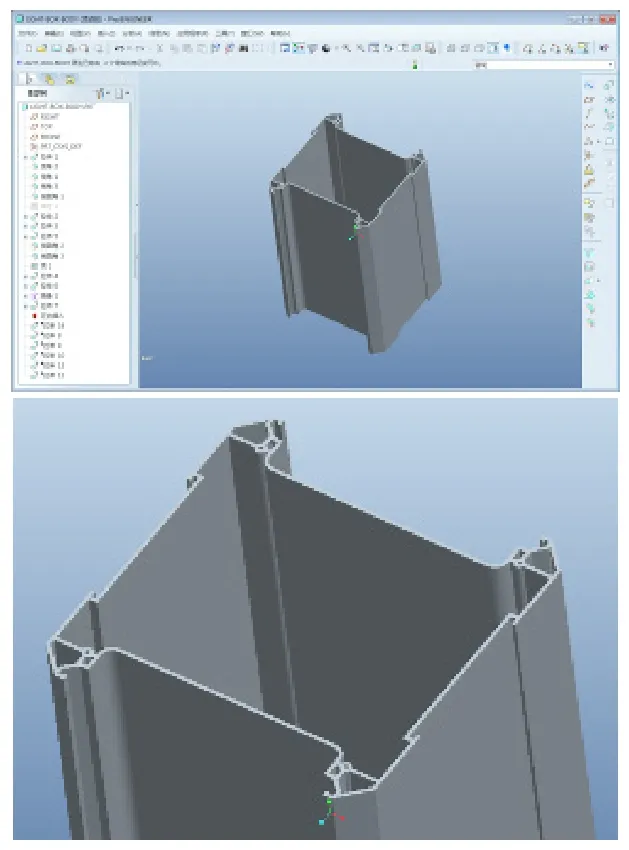

作者利用某大型塑料构件产品作为实验案例,该构建是一个利用拉伸制造工艺制作的塑料件。其截面尺寸为287X287mm,壁厚为5mm。首先利用计算机辅助设计软件对构建进行数字化构建。为了满足结构安装及连接的功能,该构件的四个边及部分边设计有多个结构特征,如图1所示。

图1 数字化模型构建

工程团队对数字化模型进行了初始评估,确定了构件制造的可行性。接下来,研究团队开展了实物制作实验,利用数控加工方式进行拉伸模具的制作,再进行制造实验。

2.制造实验1

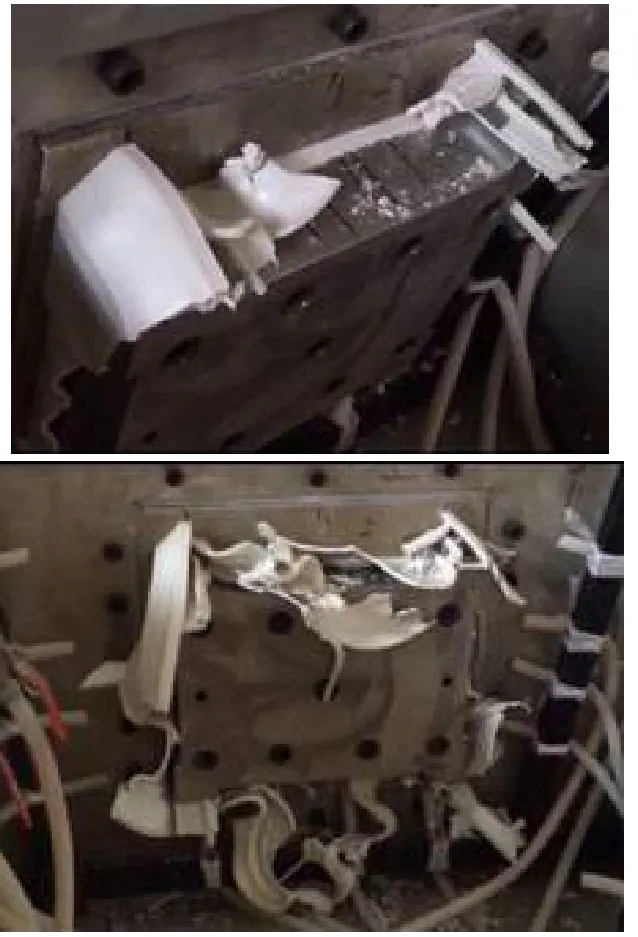

第一次进行了试模实验,结构发现产品不能完整挤出,无法成型,从成型结果看,四个边缘均出现不规则的形变扭曲,无法成型。如图2所示。

图2 第一次实验效果

3.制造实验2

从第一次制造实验看,初步判断为制造过程的边界因素影响。工程师根据经验调整了挤出的温度和压力,进行了第二次试模实验。从如图3所示,整体构件形态可以成型,但出现明显的边线变形问题,直线变弯曲的情况较为严重,影响了产品的质量。经过几次调整,仍然出现此问题。

图3 第二次实验

热-结构耦合仿真分析。从前面两次实验来看,需要进一步分析了解塑料件的结构形变情况。为更清晰了解高温下到常温过程的压力分布、形变发生的位置及规律,决定采用通过计算机辅助结构性能分析的方法。

1.仿真模型建立

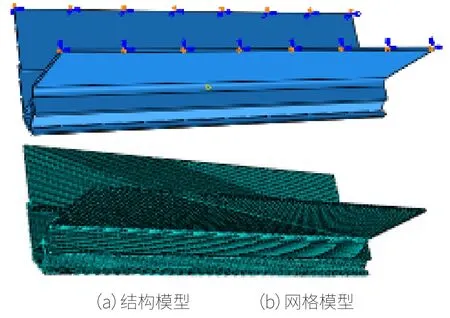

为获取塑料件在冷却过程中,温度场引起的热应力分布情况,采用ABAQUS进行热应力分析,采用热-结构耦合分析步Coupledtemp-displacement(Transient),因热应力对传热问题所确定的温度耦合影响不大,将该问题看成单向耦合过程,即:在已知温度场下确定应力-应变。

采用实体单元建立网格模型,为提高计算精度,对塑料件结构网格加密处理。考虑结构的对称性,建立1/4的结构对称模型,在对称面施加对称边界条件,如图4(a)所示,网格尺寸为1.5mm,厚度方向布置4个网格单元,共计80400网格单元,如图4(b)所示。塑料件(ABS塑料)的材料参数如表1所示。模拟塑料件在2min时间内,从初始时刻120℃冷却至20℃的自然变化过程。

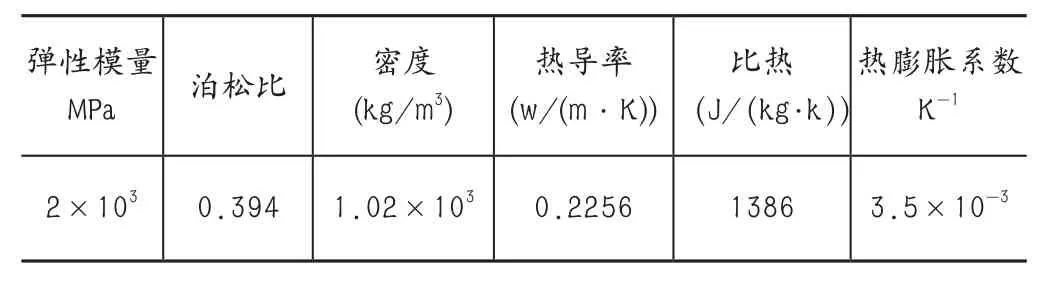

表1 塑料件的材料参数

图4 塑料构件局部结构和网格模型

2.计算结果及分析

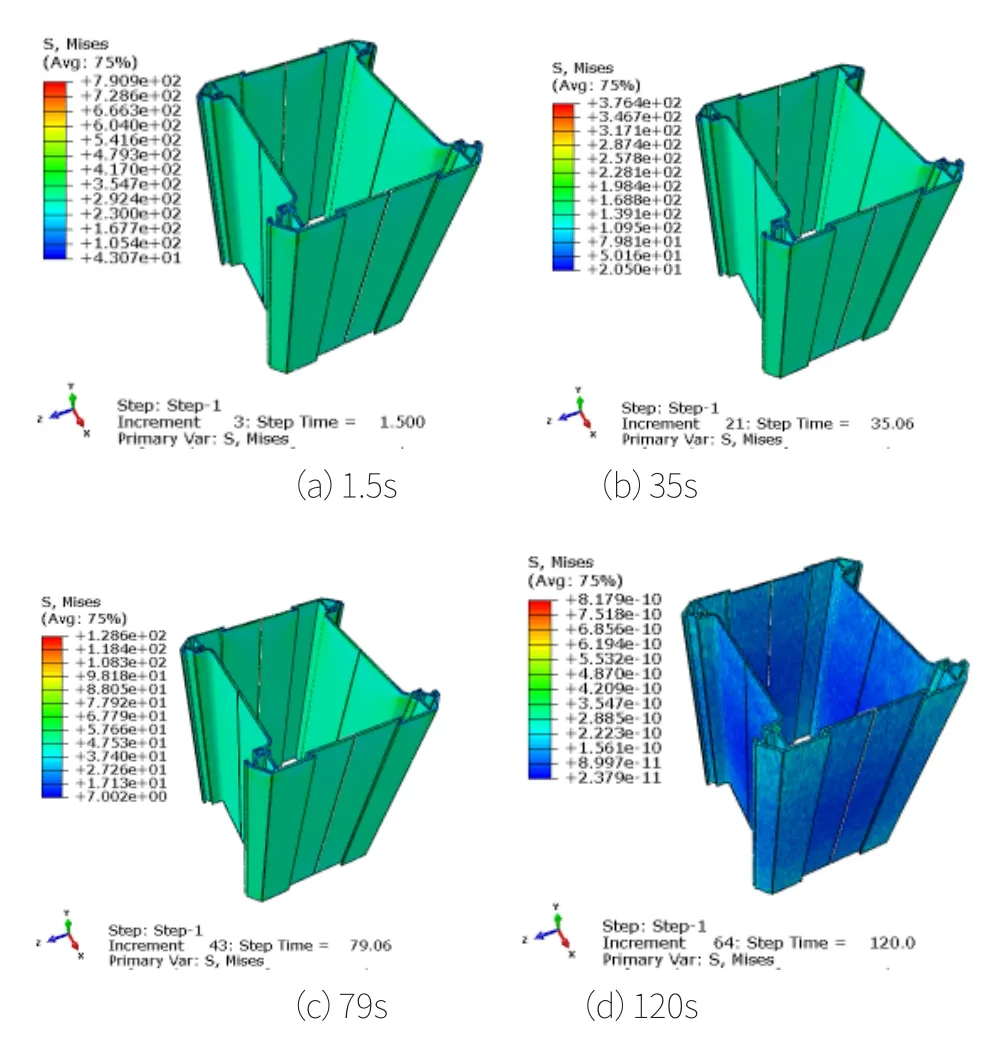

图5(a)~(d)给出了塑料件在冷却过程中,某时刻的应力变化云图。从图5(a)可知,在初始时刻塑料件受高温作用产生较大的热应力,最大应力出现在塑料件的四个拐角处(最大约790MPa),这主要是因为该位置结构相对复杂,受热膨胀不均匀。随着塑料件自身温度的降低,其整体热应力和最大热应力逐渐下降,如图5(b)~(c)所示。在塑料件温度场接近环境温度后,整理热应力分布为零,表明此时热应力已经完全释放,如图5(d)所示。从整个冷却过程来看,塑料件变形呈现整体收缩的规律,在最大热应力所在的四个拐角处出现边缘向内凹陷,而角点位置向外突出的现象。由仿真分析可知,应对塑料件的四个拐角进行改进,使其热应力分布尽可能均匀,热膨胀变形趋于一致,壁面边缘出现形变扭曲发生。

图5 塑料件应力分布云图

四、优化设计

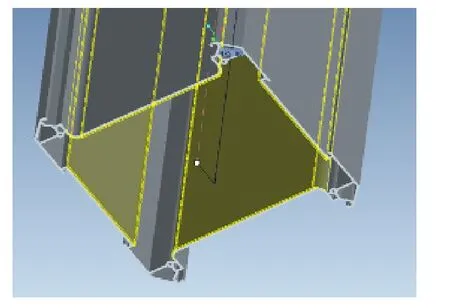

根据问题及计算机辅助分析的结果,找到原因是四个边的形态过渡太窄,对材料流动性有产生了影响。因此,在计算机数据中,加厚了边的厚度,从原来的0.5mm增加至0.8mm,并增加了连接过渡区域的圆角,如下图6所示,提高了形态的过渡流程性。

图 6 加厚侧壁

图7 最终成型结果

五、实验结果

研究人员基于计算机数据分析情况,确定塑料件变形问题的原因,然后对模具进行了依据计算机数据相应局部的修改。随后,再次进行制作实验,实验结果塑料件正常成型,获得良好的结果,实物塑料模型完整性好,实验样件如图7所示。

六、结语

塑料模型在制造过程存在诸多不确定性。材料在温度变化过程产生复杂的塑性变化。需要研究人员及工程师对材料的成型全过程进行观察。本文采用的基于计算机辅助设计与结构过程分析的方法有助于找到生产制造过程一些塑料结构形变问题的原因,有效提高设计生产的效率与可控性。此方法可应用面较广,特别对于大型结构的构件具有重要的意义。但由于大型构件的结构性能非常复杂,在生产制造过程存在温度、挠度、受力、运输、安装、形变等带来的诸多不可控因素,这给设计人员带来很大挑战。我们将对大型塑料产品构件的设计、结构分析、制造方法进行进一步系统性研究。