空分冷态开车阶段影响氮气纯度因素分析及措施

马令军

(首钢股份公司迁安钢铁公司,河北迁安 064402)

引言

首钢股份公司迁安钢铁公司(以下简称迁钢公司)3#、4#、5#35000 m3/h 空分,采用分子筛净化、内压缩流程,由法国液空公司(杭州)设计制造,分别于2009年12月至2010年5月建成投产。上述空分装置生产中多次出现空分冷态短期停车后,再次开机恢复阶段,低压产品纯氮气(以下简称产品低压氮气)纯度达到合格用时较长的问题。

1 工艺流程简介

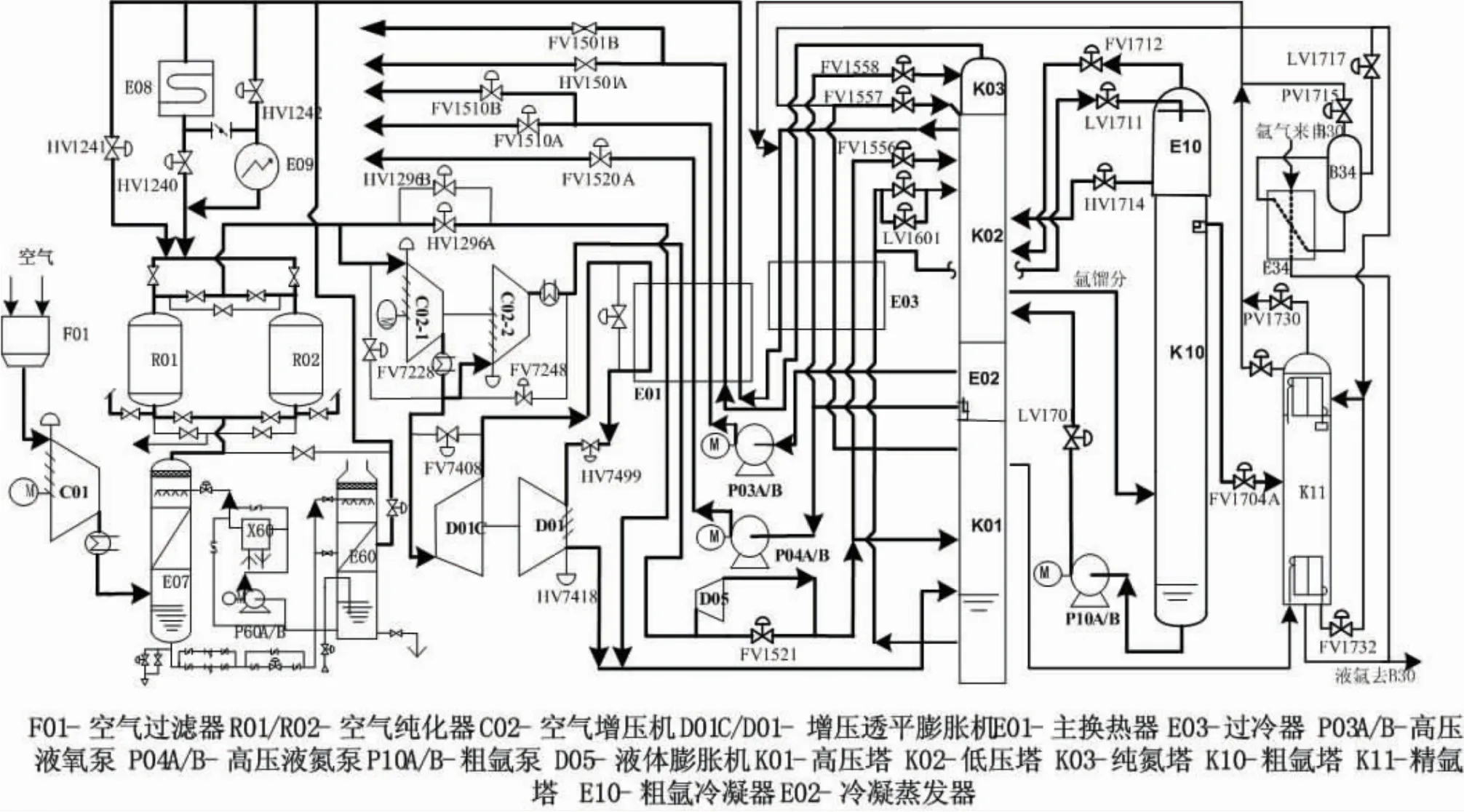

迁钢公司 3#、4#、5#35000 m3/h空分装置的主要工艺流程是空压机C01将空气压缩至0.45 MPa,经空冷系统、纯化系统净化后,一路空气经主换热器进入下塔,一路空气进入增压机C02先经两级压缩至1.90 MPa后,抽出一部分空气经气体增压膨胀机膨胀进下塔K01,另一部分空气再经两级压缩至6.0 MPa,经主换热器与高压液氧、高压液氮换热后进上塔K02。下塔液空、污液氮经过冷器节流后送入上塔,下塔纯液氮经过冷器节流后送入纯氮塔K03参与精馏,纯氮塔顶部低压氮气,经过冷器、主换热器后,经阀门HV1501A送入低压氮气管网,若氮气纯度不合格,则阀门HV1501A关闭,氮气通过放散阀FV1501B放空。

空分产品低压氮气的压力为20 kPa,设计产量35000 m3/h,生产工艺上要求氮气纯度含氧量小于10×10-6。

空分工艺流程如图1所示。

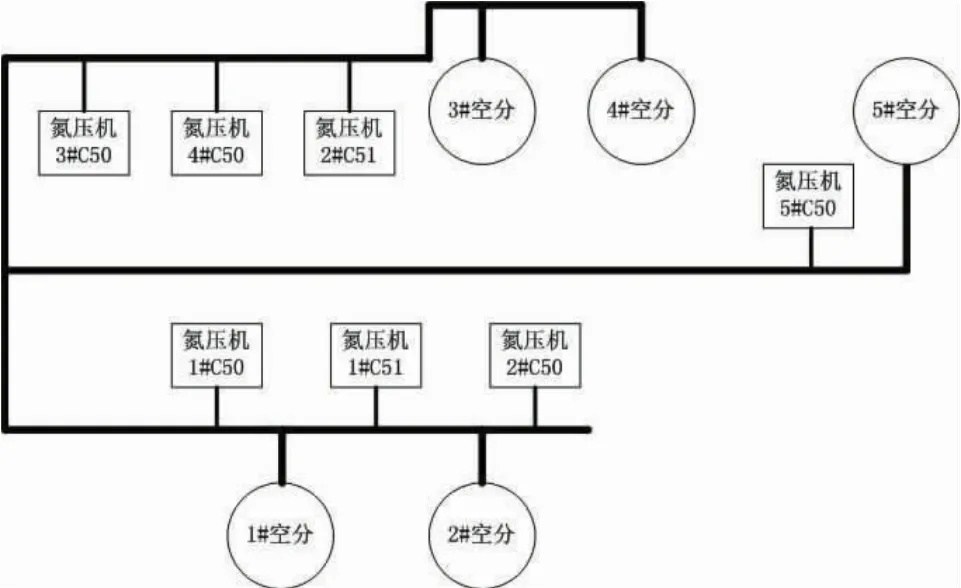

为使各空分产品低压氮气得到合理利用,实现氮压机组优化运行,迁钢公司制氧对各空分低压氮气管道进行了组网,即将出空分低压氮气管道通过连接管道组合在一起,形成一个低压氮气管网系统,各氮压机入口管道与该低压氮气管网相连,将低压氮气压缩后送用户氮气管网。

空分低压氮气管网如图2所示。

2 问题现象

迁钢制氧现有5套空分机组,其中1#、2#空分在短期停机,冷开车恢复阶段,在空分导入后约1.5 h,随着入塔空气量的增加,上塔、下塔逐步建立精馏工况,主冷液氧、产品低压氮气的纯度很快就能达到工艺要求,合格送入低压氮气管网。但3#、4#、5#空分在空分短期停车检修后的恢复过程中,多次出现过产品低压氮气纯度达到工艺要求用时较长的问题,具体表现在:

(1)空分冷开车恢复阶段,产品低压氮气纯度合格用时与短期停车时间有明显正相关关系。空分短期停车时间越长,冷开车恢复时产品低压氮气纯度达到合格用时越长。经对各空分停车时间及恢复阶段工艺数据统计,短期停车时间少于12 h,冷开车恢复阶段产品低压氮气纯度合格用时基本没有影响;短期停车超过24 h后,则在空分开机恢复阶段产品低压氮气合格用时需要3 h以上,最长时间达到6 h。

(2)空分冷开车恢复阶段,纯氮塔顶部低压氮气纯度达到合格,氮气含氧量小于10×10-6时,产品低压氮气含氧量仍大于1000×10-6,含氧量由1000×10-6降至10×10-6过程缓慢。

(3)空分冷开车恢复阶段,在纯氮塔顶部低压氮气纯度合格后,逐步增加产品低压氮气取出量,氮气中含氧量则呈逐步上升趋势,当产品低压氮气流量达到生产工艺要求不再增加时,氮气中含氧量也不再上涨,随后呈缓慢下降趋势。

图1 35000 m3/h空分工艺流程图

图2 空分低压氮气管网图

3 原因分析

空分冷开车恢复阶段产品低压氮气纯度合格用时长,导致生产上短期内氮气供应紧张,需启后备系统液氮泵,消耗储槽大量液氮保证氮气供应,制约了空分机组运行效益。

针对上述情况,相关专业认真组织分析,对引发问题的各项因素进行排查,以便消除问题隐患,解决生产实际问题。通过分析,影响产品低压氮气纯度主要有以下因素:

(1)在线分析系统:

35000 m3/h空分使用一套氧化锆分析仪在线检测氮气含氧量,对空分系统低压纯氮气含氧量的监测有两个取样分析点位,第一个分析点AP1680A位于纯氮塔顶部,纯氮气出纯氮塔管线上;第二个分析点AP1680D位于产品低压氮气出主换热器后,送出控制阀HV1501A前的管道上。问题发生初期,即在AP1680A显示氮气纯度合格的情况下,将分析点切换到AP1680D显示氮气含氧量距离纯度合格仍相差上百倍,工艺人员初步认为是在线分析仪表出了问题,导致分析数据出现偏差,但将产品低压氮气取样管线接到其他空分分析仪表上,两个分析数值显示基本一致,这就排除了分析仪表的问题。

之后,工艺人员为验证分析取样管是否因出现泄漏导致分析数据出现问题,又安排从产品低压氮气管线上增加铺设一条临时取样分析管线,接到分析仪表上显示分析结果与原有取样点一致。

上述分析表明,在线分析系统对取样分析的结果是准确的,导致产品低压氮气纯度的问题需要从设备上和工艺上去进一步分析解决。

(2)设备系统:

排除在线分析系统因素后,工艺人员又从空分设备上分析问题产生的因素,初步想到的是冷箱内换热器管道是否出现了微漏,继而影响了氮气纯度,但空分冷开车恢复阶段,产品低压氮气虽然初始阶段含氧量较高,但随着时间的推移,其含氧量呈逐步下降的趋势,在经过一定时间后最终达到合格,并保持稳定,这从根本上排除了换热器管道泄漏问题,因为如果换热器管道出现泄漏影响会是持续的,氮气含氧量即使下降也难以达到合格。

随之,工艺人员分析了产品低压氮气管道存在的置换盲区对氮气合格用时的影响,产品低压氮气纯度不合格之前,氮气送管网控制阀HV1501A是关闭的,全部氮气通过放散阀FV1501B放空,在放散管道与HV1501A之间有一段5 m长的管道,在放散期间这一段管道属于置换盲区,分析取样点也正好安装在这段管路上,氮气合格用时长的问题是否跟这项因素有关呢?通过前一阶段在产品低压氮气放散管线上临时增设取样分析点,发现氮气纯度与原有取样点分析结果没有变化,排除了管道置换盲区对氮气纯度的影响。

通过对空分冷态停车期间的工艺数据进一步分析,工艺人员发现了一个问题,当空分冷态停车超过24 h后,产品低压氮气管道上的温度点TE1501呈缓慢下降趋势,一般由停车前的20℃下降至-5℃,最低时达到-10℃,而且产品低压氮气管道上安装的流量计显示有1000 m3/h左右的流量数值,表明产品低压氮气管道上的控制阀门HV1501A、FV1501B关闭不严,造成空分冷态停车期间,有部分气体通过两个阀门放空或进入系统管网。TE1501温度过低会影响管道的运行安全,空分操作岗位为防止TE1501持续下降,采取了降低上塔压力的措施,将上塔压力由40 kPa降至10 kPa,大量冷态气体通过空分塔压力调节阀PV1628放空,从而保证了TE1501不再下降。但上塔控制压力的降低,导致主冷液位持续蒸发下降,上塔顶部的污氮气取样分析点AP1682A显示空分冷态停车期间,随着时间的延长,该分析点含氧量逐步上涨,停车24 h,AP1682A由停车前的0.20%上涨至15%,停车48 h以上,最高上涨至42%。空分冷态停车期间污氮气含氧量的上涨导致产品低压氮气管道内的含氧量同步上涨,停车48 h以上,AP1680D分析点位的数值最高达到40%。而观察1#、2#空分冷态停车期间产品低压管道内含氧量基本没有变化,始终保持在10×10-6以下。停车期间空分产品低压氮气管道内含氧量的大幅度升高,空分开机恢复阶段,增加了产品低压氮气纯度置换合格难度,最终导致了氮气纯度合格时间的延长。因此,空分冷态停车期间,产品低压氮气管道控制阀门或低压纯氮气放空阀关闭不严,造成管道内含氧量逐步上升,是影响空分恢复阶段产品低压氮气纯化合格的主要原因。

(3)工艺及操作:

空分冷态开车恢复阶段,空分岗位操作人员如果在工艺上操作不当,也会给产品低压氮气合格时间带来不利影响。这主要表现在空分导入后,在主塔精馏工况未建立,上塔顶部污氮气分析点AP1682A含氧量仍很高的情况下,岗位操作人员为防止塔内超压,急于打开产品低压氮气管道放空阀,导致大量氧被带入了纯氮气管道,增加了纯氮气纯度置换难度,最终影响产品低压氮气纯度合格时间。

4 控制措施

通过对空分冷态开车恢复阶段,影响产品低压氮气纯度的各项因素分析,为最终解决实际问题提供了相关依据。通过设备强化改造,加强工艺操作及管理,制订优化相关工艺控制措施,以解决实际生产问题。

4.1 设备技术改造

为解决产品低压氮气管道控制阀门关闭不严问题,利用空分大加热结束停机阶段,在HV1501A阀前、FV1501B阀门后的管道上各增加一道手动控制阀门,阀门采用密封性能较好的蝶阀。在空分冷态停车阶段,关闭该手动控制阀门,解决了因控制阀门关闭不严漏气问题。

4.2 工艺优化操作

(1)空分停机前,将下塔液空尽可能全部打入上塔,停车期间要求主冷保持高液位,以降低停车期间主冷液位的蒸发损失,防止上塔顶部含氧量快速上涨。

(2)冷箱停车期间的上塔压力设定保持在40 kPa,减少主冷液氧蒸发导致的上塔顶部含氧量增加,降低空分冷态开机恢复阶段产品低压氮气纯度置换难度,有利于产品低压氮气纯度的合格。

(3)空分冷态停机期间,开机前检查空分产品低压氮气管道内的含氧量,当含氧量较高时,打开空分塔放空阀PV1628,将上塔压力降至10 kPa左右,适当打开HV1501A阀门,通过低压氮气管网向塔内充入少量氮气,并对管道进行置换,从而降低产品低压氮气管道内的含氧量,有利于开机恢复阶段产品低压氮气纯度的合格。

(4)优化空分工艺操作,空分冷态开机恢复阶段,空分导入后,在上塔精馏工况建立前,要求HV1501A/FV1501B保持关闭状态,随着入塔空气量增加,上塔精馏工况逐步建立,污氮气含氧量分析点AP1682A数值低于5%后,可逐步打开FV1501B放空阀,当纯氮塔顶部纯氮气含氧量分析点AP1680A数值低于10×10-6时,逐步增加产品低压氮气取出量。

实施上述措施后,空分冷开机恢复阶段,产品低压氮气纯度合格用时有了明显改善,氮气纯度合格用时基本控制在2 h以内。

5 结束语

通过对影响空分冷态停机期间影响产品低压氮气纯度的各项因素分析,针对相关问题实施设备技术改造,加强工艺技术操作,落实控制措施,优化空分机组运行,产品低压氮气合格用时长的问题得到了基本解决,稳定了空分机组运行,提高了空分机组运行效益。