CRH2型动车组车轮滚动接触疲劳问题分析

虞名政

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

1 问题的提出

随着铁路高速重载技术的快速发展,轮轨滚动接触疲劳现象越来越严重,这不但会造成运营和维修成本的大幅增加,同时也直接影响列车运营安全。CRH2型动车组车轮采用ER8材质的车轮,近年来发生了多起车轮滚动接触疲劳故障,其中头尾车导向轮发生车轮滚动接触疲劳概率相对较高。

2 原因分析

材料在循环应力作用下,产生局部永久性积累损伤,经过一定的循环次数后,接触表面产生麻点、浅层或深层剥落的过程称为接触疲劳。车轮载荷通过一个相对很小的接触区域传递给了钢轨,通常会使局部载荷超过车轮和钢轨材料的弹性极限,这就会导致滚动接触疲劳裂纹的萌生。CRH2型动车组车轮滚动接触疲劳主要为两类,第一类主要由横向力和纵向力引起,一般发生在车轮滚动圆外侧15~30mm范围内,裂纹与踏面间倾斜约45°,车轮周圈均存在;第二类主要由车轮硌伤引起,发生在名义滚动圆至外侧15mm范围内,一般发生在个别点,表现为镟轮后内部出现月牙形缺陷。滚动接触疲劳如不及时进行镟修,均会导致剥离。

2.1 由横向力和纵向力引起的滚动接触疲劳

动车组运行过程中,车轮承受纵向力、横向力和垂向力,其中纵向力主要由牵引、制动产生,横向力主要由车辆过曲线和蛇形运动产生,垂向力主要由车辆自身重量及垂向冲击产生。车轮表面材料反复承受上述疲劳载荷作用,踏面材料发生塑性变形,此类滚动接触疲劳主要由横向力和纵向力引起,在应力超过剪切强度的条件下(主要在过曲线时),塑性应变累积而形成微裂纹,最终导致滚动接触疲劳,并在上述应力作用下裂纹沿45°方向向内部扩展,最终形成剥离。此类缺陷起源于踏面表面,由于表面裂纹萌生阶段尺寸很小,肉眼看不到缺陷。动车组的头尾车在进入弯道时导向轮对首先进入弯道,此时导向轮对车轮受到的横向力及纵向力较中间车更大且更为复杂,因此动车组的头车位置轮对更易发生滚动接触疲劳现象。

2.2 由硌伤引起的滚动接触疲劳

车轮踏面受到异物击打或碾压较硬异物时,可能导致踏面硌伤,硌伤部位存在便于萌生裂纹的微观组织。动车组运行过程中,车轮与轨道接触处存在接触斑,接触斑内存拉应力及剪应力,当踏面表面存在外伤时,其边缘及尖端存在应力集中,在冲击载荷下,塑性变形累积,在表面拉应力作用下形成裂纹源,在剪应力作用下裂纹扩展。由于最大剪应力分布在踏面以下3mm处,平行于踏面,裂纹扩展主要发生在车轮亚表面,扩展方向平行于踏面,因此此类缺陷在踏面亚表面比表面更明显,通常在镟轮后才能看到,发生在名义滚动圆至外侧15mm范围内,镟轮后呈现月牙形缺陷,一般多发生在头尾车导向轮。

2.3 镟轮问题

踏面存在因硌伤引起的滚动接触疲劳,且缺陷扩展较深,累计镟修进刀次数大于7次,镟修量大于7mm,在镟轮过程中出现过部分车轮镟出高阶多边形的情况。镟出高阶多边形时镟轮定位方式一般采用的是车轮定位,驱动轮驱动车轮旋转,驱动轮额定转速ω一般在(1.1~1.5)转/s,直径d为220mm。对前期发生过类似问题的镟床进行研究、测试,驱动轮转速大于100%ω时镟床、固定爪、驱动轮会有低频能量集中,驱动轮转速为100%ω时会有42Hz的能量集中,驱动轮转速为110%ω时会有46Hz的能量集中。在测试中,驱动轮更新后,镟床依然有低频能量集中,说明低频能量集中与驱动轮状态无关,以两次典型镟轮测试为例。

(1)测试1。

表1 测试1镟轮情况

工况4中,驱动轮转速为110%时会有46Hz的能量集中;工况3和工况6,由于镟刀横移速率为90%,相对较快,测试结果显示振动相对较大;工况5由于驱动轮转速及镟刀横移速率较低,镟修效果较好,见表1。

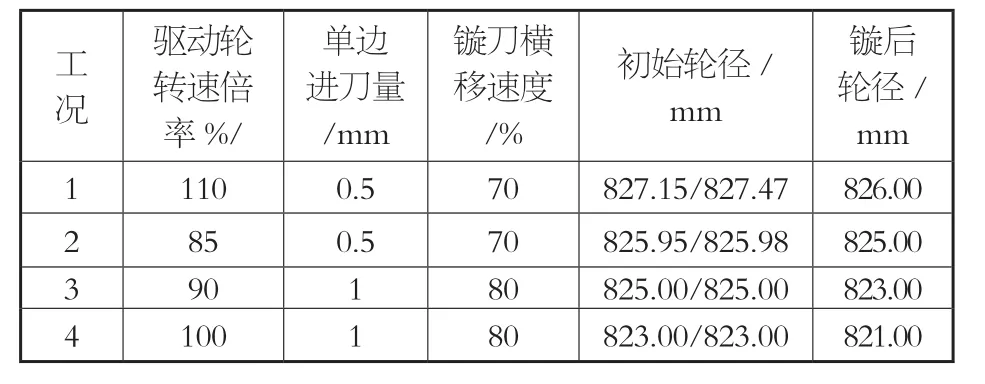

(2)测试2。

表2 测试2镟轮情况

工况1中,驱动轮转速为110%时会有46Hz的能量集中;工况4中,驱动轮转速为100%时会有42Hz的能量集中,见表2。

不同镟床其驱动轮转速及振动频率可能不同。

(3)振动频率与车轮多边形的关系。车轮镟出多边形数量n与镟轮各参数的关系如下:

n=f/(η·ω·(D/d))

d为驱动轮直径,D为车轮直径,ω为驱动轮额定转速,f为振动频率。

以前期发生的典型故障及试验验证情况为例,见表3。

表3 典型故障多边形计算

该故障车辆现场检测车轮为113边形,与计算结果相吻合。

(4)结论及建议。通过上述对镟床的测试及对故障轮对的分析,初步分析原因可能是镟床低频振动,车轮缺陷和驱动轮转速过快共同作用的结果,驱动轮以恒定的转速和进给量镟修了多次(大于7刀),反复镟修过程中,耦合调制产生的镟修缺陷被放大,产生高阶多边形。为解决镟出多边形问题,建议对镟床进行系统测试,研究镟床振动频率与车轮轮径关系,找出对于存在内部缺陷的车轮多次镟修的最佳镟修方案。

3 安全性分析

对于由横向力和纵向力引起的滚动接触疲劳,其缺陷主要是在列车通过曲线或蛇形时产生,扩展速率较慢,且外观表现明显,易于在日常检修中发现。对于由硌伤引起的滚动接触疲劳,其外观表现不明显,踏面裂纹是在次表层剪应力的作用下扩展的,而较大剪应力横向只存在于轮轨接触点周围约12mm范围内,考虑轮对常用左右横移接触点15mm的移动,裂纹横向扩展范围约27mm,不会再向轮缘或外侧扩展。深度方向,最大剪应力距踏面4mm~8mm范围内,随深度急剧下降,且剪应力方向与车轮切向成小角度,裂纹不会沿径向深层扩展。在圆周方向,次表面裂纹在剪应力方向与车轮切向成小角度扩展,在切向力作用下外移,牵引制动载荷下剥落,而不会周向扩大。根据以上分析,初步认为上述两种车轮滚动接触疲劳裂纹不会形成贯穿性裂纹,不会导致辋裂故障,但在日常检修过程中,如发现车轮滚动接触疲劳,需及时进行镟修。

4 解决措施

(1)加强日常对车轮踏面检查,及时发现存在异常的车轮。

(2)对于存在踏面缺陷的车轮及时进行镟修。

(3)对于需多次镟修车轮,建议适当较低镟床驱动轮转速及进刀量。

[1]赵少汴.抗疲劳设计[M].北京:机械工业出版社.1994.

[2]严隽耄.车辆工程[M].北京:中国铁道出版社.1992.

[3]金学松,沈志云.轮轨滚动接触疲劳问题研究的最新进展[J].铁道学报,2001,23(2):92-107.