基于刚柔耦合的车用电动空压机曲轴连杆系动态仿真

周威力, 冷 彪, 柳 帅, 管仁梅

(中国第一汽车股份有限公司 技术中心, 长春 130011)

电动客车及物流车多采用活塞式电动空压机作为制动系统的动力来源。活塞式电动空压机运动部件包括曲轴、连杆、活塞等,对其动态特性的分析至关重要。之前已有学者对空压机虚拟样机做了大量分析工作[1-5],但由于单缸空压机曲轴跨距小,未对空压机曲轴进行柔性化处理,导致分析结果与真实情况仍存在一定差距。本文以某电动双缸空压机为例,对其曲轴连杆系进行动态仿真。由于双缸空压机曲轴跨距较大,故本文将曲轴柔性化,以使结果更加接近真实情况。

1 建立电动空压机虚拟样机模型

该电动空压机为单级双缸往复活塞式压缩机,立式布置,曲柄错角为180°,采用联轴器使曲轴与电机输出轴连接。整机结构紧凑,重量轻。

1.1 虚拟样机三维模型

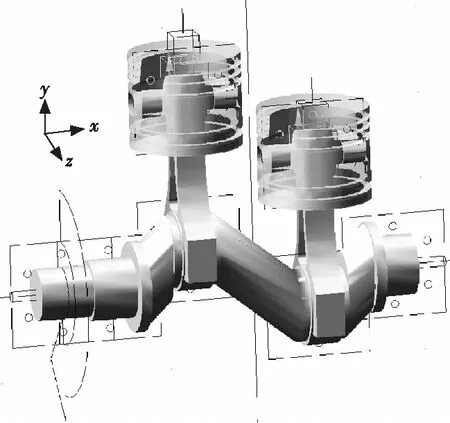

该电动空压机的运动部件有曲轴、连杆、活塞等,其动力学分析主要包括对各部件的运动与受力进行分析。首先利用Pro/E三维建模软件对各运动部件进行建模,并装配。将装配模型保存为 Parasolid格式并导入ADAMS/View中,按材质要求定义各部件质量属性,建立电动空压机虚拟样机初始模型。

1.2 施加约束和驱动

根据电动空压机的实际运动情况,在曲轴与地面、曲轴与两个连杆、连杆与活塞销、活塞销与活塞之间添加转动副。在两个活塞与地面之间分别添加移动副,使其相对地面做往复运动。在曲轴与地面的转动副上添加驱动,输入转速1 200 r/min。施加约束和驱动后的虚拟装配模型如图1所示。

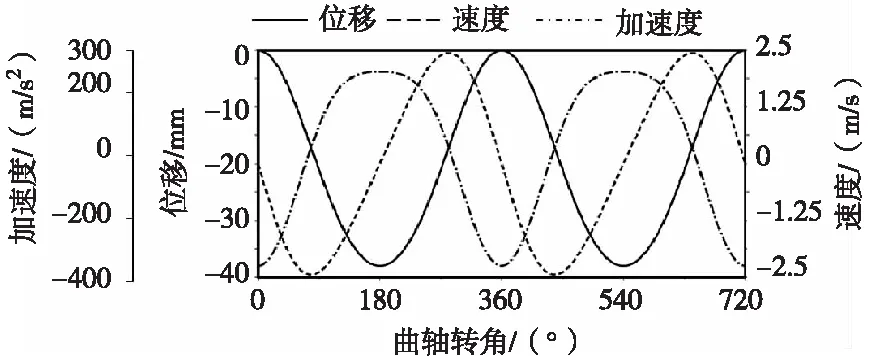

图2为仿真得到的一活塞的运动曲线,这些运动曲线都与传统的数学分析结果一致,说明所建立的多体动力学模型是合理的。

图1 虚拟装配模型

图2 活塞运动曲线

1.3 施加作用力

压缩机正常运转时,产生的作用力主要有3类:一是往复和不平衡旋转质量造成的惯性力;二是气体压力所造成的作用力;三是接触表面相对运动时产生的摩擦力[6]。ADAMS/View会根据各运动部件的质量属性计算惯性力。摩擦力相对另外两种力较小,可以忽略。考虑气缸的余隙容积,空压机的理论循环过程可分为膨胀过程、吸气、压缩和排气4个过程,其中,膨胀过程为多变过程。

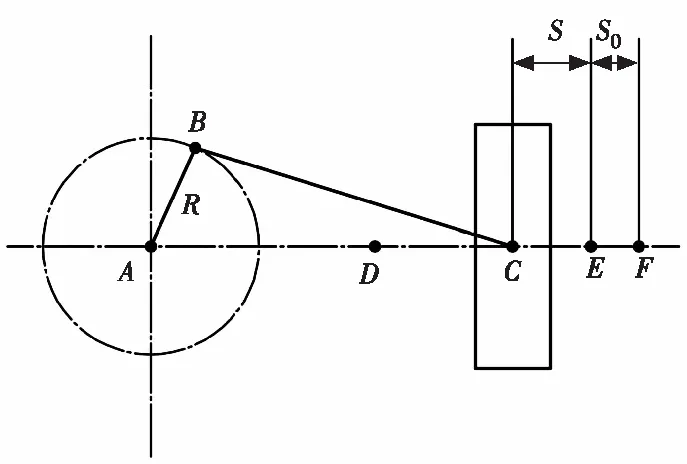

图3 曲轴连杆机构简图

图3为空压机曲轴连杆机构简图,AB为曲柄,BC为连杆,D为下止点,E为上止点,EF为余隙容积段,S表示活塞与上止点的距离,S0表示当量余隙行程。

以上止点为起点,以活塞位移S为自变量,气体压力P与位移S的关系为:

膨胀过程:

吸气过程:P=Pi

压缩过程:

排气过程:P=Po

式中:Po、Pi分别为排气、吸气压力,Pa;V0为余隙容积,m3;A为活塞受气体力面积,m2;R为曲柄长度,m;n为多变指数,本文取1.3。

利用ADAMS提供的IF函数[7],将坐标原点建立在上止点,并以竖直向上为y轴正方向,加载函数为:

IF(VY(ID):IF(DY(ID)+S1:A*Pi,A*Pi,A*Po*(S0/(S0-DY(ID)))**n),IF(DY(ID):A*Pi,A*Po,A*Po),IF(DY(ID)+S2:A*Pi*((2*R+S0)/(S0-DY(ID)))**n,A*Po,A*Po))

其中:S1为膨胀过程与吸入过程分界点位移;S2为压缩过程与排气过程分界点位移;VY为ADAMS的速度函数;DY为ADAMS的位置函数;ID为 ADAMS 中活塞的顶部圆心的MARKER点。

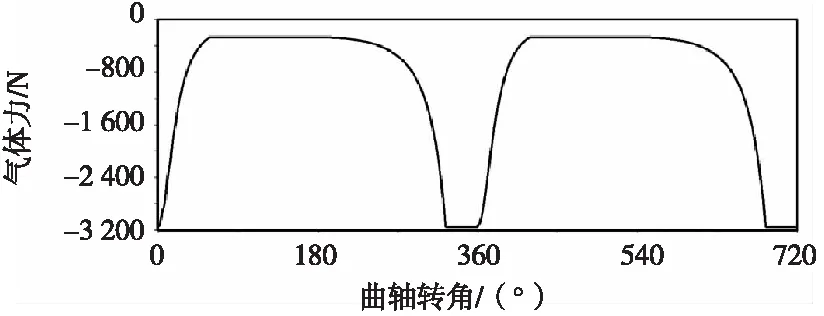

按此函数得到的一活塞所受的气体力曲线如图4所示。图4曲线与传统数学方法得到的曲线一致,说明本文所建立的函数是正确的。将图4曲线所表示的气体力作为加载条件施加在图1的虚拟装配模型上,分析得到模型中各零部件的受力情况。

图4 活塞所受气体力曲线

2 刚柔耦合模型的建立及仿真

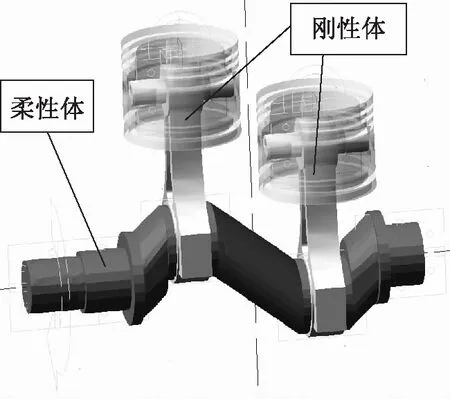

在ADAMS中,建立柔性体有3种方法[8]:第一种为柔性梁连接法;第二种为引入模态中性文件法;第三种为利用ADAMS/AutoFlex模块建立。本文利用ADAMS/AutoFlex模块建立的曲轴柔性体自动替换曲轴刚性体,刚性体的约束副及作用力自动转移到柔性体上,得到曲轴为柔性体、连杆活塞等为刚性体的刚柔耦合模型,如图5所示。在进行分析时,ADAMS 软件将自动进行耦合。

图5 刚柔耦合模型

利用上述建立的曲轴连杆系刚柔耦合模型,进行动力学仿真,可以获得曲轴连杆系的运动学和动力学特性,如曲轴主轴颈、连杆轴颈的径向载荷等。使用刚柔耦合模型获得的分析结果比使用多刚体模型更接近实际情况,从图6~图9分析结果的对比中就可以说明这一点。

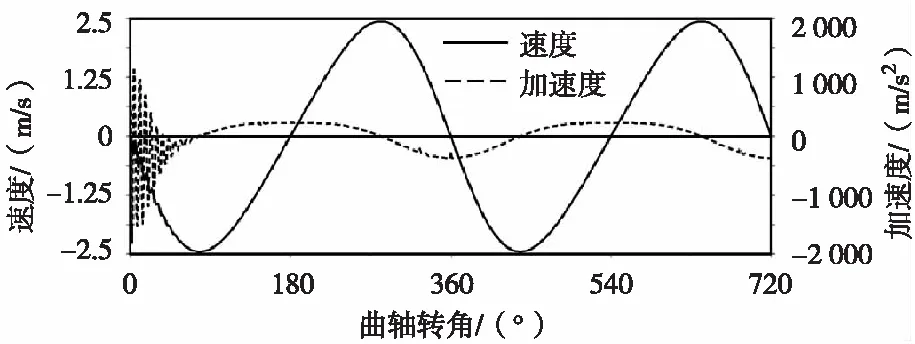

图6 刚柔耦合模型下活塞运动曲线

图7 连杆小头Y向受力曲线对比

图6为刚柔耦合模型下得到的活塞运动曲线,将图6与图2中活塞的速度及加速度曲线对比。可知柔性曲轴模型在启动瞬间活塞速度及加速度均存在波动,这与实际情况相符。图7为两种模型下分析得到的连杆小头Y向受力曲线对比。可知柔性曲轴模型在启动瞬间连杆小头Y向受力存在波动,这也与实际情况相符。曲轴连杆系中凡是与曲轴弹性体不发生直接作用的部件运动学或动力学性能,无论是多刚体动力学分析还是刚柔耦合动力学分析,得到的分析结果除启动瞬间外,几乎没有差别,可认为都能够提供足够精度的计算结果。

图8和图9分别为机体左轴瓦Y向及Z向受力曲线对比。机体主轴承与曲轴弹性体发生直接作用,从图中可以看出,刚柔耦合模型的轴瓦受力较刚体模型的轴瓦受力大,这说明曲轴的自身挠曲变形增加了曲轴的载荷,使工作情况更加复杂。机体右轴瓦受力情况与左轴瓦类似。另外在启动瞬间,曲轴轴瓦受力存在较大波动,这也与实际情况相符。实际使用中,电动空压机空载启动可降低波动幅度。

图8 左轴瓦Y向受力曲线

图9 左轴瓦Z向受力曲线

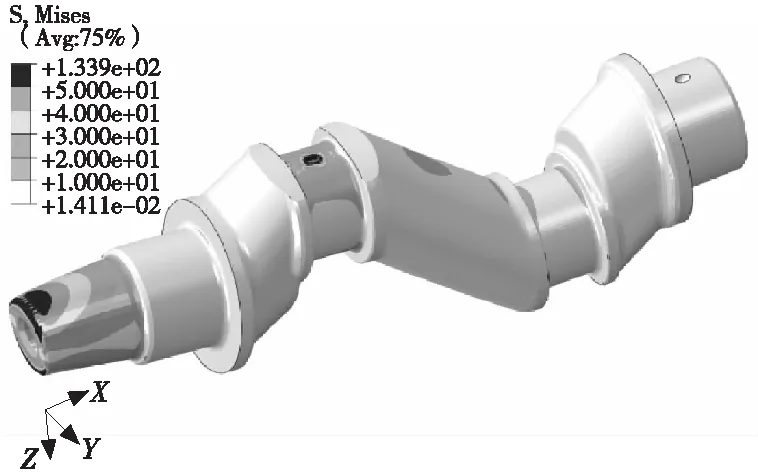

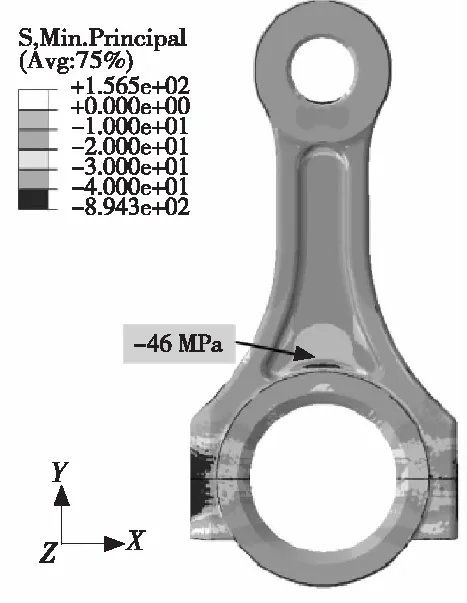

将刚柔耦合模型得出的各零部件动态受力数据作为零部件有限元分析的边界条件。利用有限元分析软件对主要零部件进行强度分析,以校核电动空压机运行是否安全。图10为曲轴的应力分布情况,图11为连杆应力分布情况。曲轴材料为QT450-10,由分析可得最大应力值为134 MPa,小于曲轴材料的许用应力,所以曲轴在指定条件下可以安全运行。连杆材料为2A14锻造铝合金,经T6处理,许用应力为440 MPa。由分析可得连杆最大应力为46 MPa,小于连杆材料许用应力。所以曲轴连杆机构在指定条件下可以安全运行。

图10 曲轴应力分布

图11 连杆应力分布

3 结 论

车用电动空压机刚柔耦合模型分析表明,在电动空压机启动瞬间,各运动学及动力学参数存在较大波动,轴瓦承受较大载荷。在实际匹配使用中,应尽量避免带负载启动,以尽量降低轴瓦载荷。

车用电动空压机曲轴连杆系中,不与曲轴柔性体发生直接作用的部件之间的相互作用关系,用多刚体模型或刚柔耦合模型均能得出比较准确的结果。而与曲轴柔性体发生直接作用的部件之间,如机体主轴承与曲轴主轴颈等,只有刚柔耦合模型能够给出相对准确的分析结果,为电动空压机的零部件的有限元分析提供更加准确的力边界条件,以准确分析零部件应力分布,为电动空压机的正向设计提供依据。

通过有限元分析软件得出曲轴及连杆最大应力均在材料安全许用应力内,能够保证该电动空压机曲轴连杆机构在额定条件下长期安全运行。

[1] 郭慧,沈先部,李岩.4L-20/8型活塞式压缩机的虚拟分析[J].化工装备技术,2007,28(3):62-66.

[2] 朱海荣,宋丽莉.基于虚拟样机的活塞式压缩机动态特性研究[J].河北工业科技,2011,28(4):226-229.

[3] 张杰.活塞式压缩机虚拟样机设计与仿真[J].煤矿机械,2010,31(3):232-233.

[4] 蒋正茂,张庆功.基于刚柔混合建模的空压机曲轴系动态仿真[J].机械制造,2013,51(6):7-8.

[5] 宋春青.车用空压机曲轴连杆机构的动力学分析与仿真[D].武汉:武汉理工大学,2009.

[6] 郁永章.活塞式压缩机[M].北京:机械工业出版社,1982:59.

[7] 郑超瑜.往复式空压机虚拟样机气体力加载研究[J].流体机械,2009,37(2):39-41.

[8] 李增刚.ADAMS入门详解与实例[M].2版.北京:国防工业出版社,2014:133-183.