人字齿轮在线测量系统齿向测点算法研究*

蒋宇航,黄筱调,,方成刚,,张 虎,王 伟

(南京工业大学 a.机械与动力工程学院;b.江苏省工业装备数字制造及控制技术重点实验室,南京 210009)

0 引言

人字齿轮往往直径较大,齿面形状较复杂,加工时间较长,因此如果采用离线测量,安装拆卸过程会花费大量的时间和人力,并且会有较大的装夹误差影响,在机床上加装在线测量模块成为了目前较为合适的选择。整体式人字齿轮由于齿轮中间没有退刀槽,齿轮的左旋齿和右旋齿一体化加工形成,因此结构较为紧凑,对中性好,传动精度更高。但结构复杂,加工成本高,所以对精度的要求更加高。传统的在线测量方式很少有关于人字齿轮在线测量的研究,零退刀槽人字齿轮由于结构特殊,加工时会在齿轮上下轮齿的交接处形成一个无法进行测量的盲区,盲区主要影响人字齿轮齿向误差的测量。在线测量系统齿向测点算法通过分析人字齿轮数学模型与加工过程,通过添加控制参数避开人字齿轮结构的测量盲区。

谢华昆[1]等介绍了齿轮在线测量技术发展和应用的详细情况。王尧[2]根据齿轮啮合原理研究了齿轮参数算法在建模中的应用。张兆龙等[3]对极坐标法测量齿轮进行了研究,并建立了极坐标法的测量算法。章青等[4]研究了多坐标数控机床的误差分析和补偿方法,验证了该方法在机床测量中的可行性。王志永等[5]对大轮齿形误差的在机测量方法进行了研究,探讨了大轮齿形误差的在机测量方法并建立了测量流程。吴彬彬[6]等建立了基于极坐标法误差评价的数学模型,提出了标定误差的辨识和补偿方法并建立了补偿算法。L A Boguslavskii[7]通过对机床的结构优化和补偿建立了机床加工和测量齿轮时的精度控制算法。Ng Hung等[8]通过研究测量算法开发出相应的控制程序,实现了测量过程智能化运动控制和数据处理。但以上文献都没有进行人字齿轮的在线测量的研究,因此本文拟在通过研究人字齿轮特殊结构,编写人字齿轮齿向测点算法以提高在线测量系统的齿向测量精度,能够将人字齿与普通渐开线齿轮有机结合,提高整个在线测量系统的测量效率。

1 人字齿轮在线测量原理

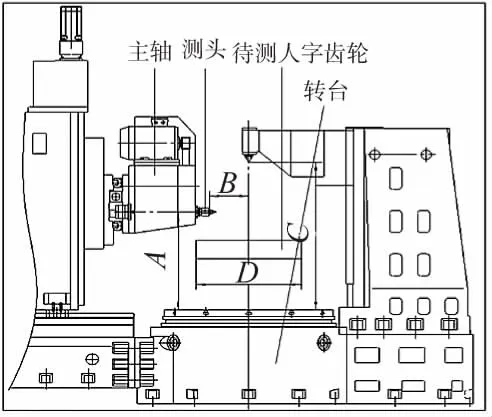

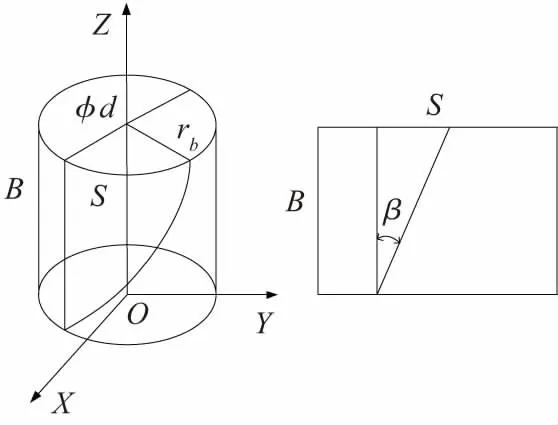

人字齿轮在加工完成后不需进行拆卸即可进行在线测量,测量过程与人字齿轮的加工过程有一定的相关性。图1为人字齿轮与机床位置示意图,主轴为机床加工和测量过程的主要运动部件,测头取代了刀具的位置安装在主轴上,人字齿轮安装在转台上。当主轴按照测量程序驱动测头进行运动时,测头会靠近要测量的齿轮齿面,测头触碰到齿面时,测头会将触发信号发送到机床控制系统中,机床接收到测头的触发信号,记录下触发时的测点坐标。测量完成后,根据机床所记录下的测点的坐标进行数据处理,得到最终测量结果。在线测量系统最重要的部分是测点的选择,选取合适的测点才能得到正确的数据达到在线测量的目的。

图1 人字齿轮与机床位置示意图

2 人字齿轮齿向测点算法

2.1 人字齿轮数学模型

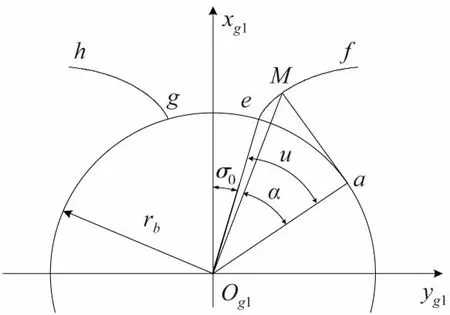

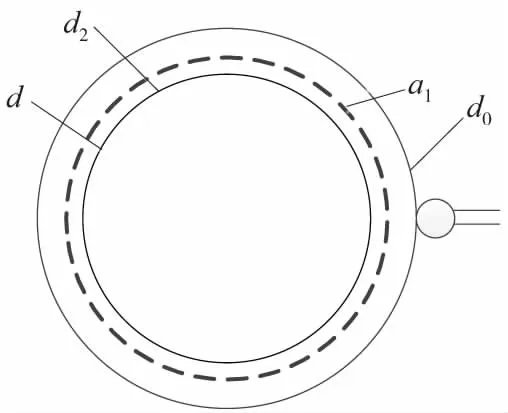

人字齿轮通常可以看作是螺旋角相同但旋向相反的两个渐开线斜齿轮组合而成,所以人字齿轮在垂直于轴线的端截面中为渐开线,因此人字齿轮的端截形和普通渐开线斜齿轮的端截形相同。人字齿轮数学模型示意图见图2。

图2 人字齿轮数学模型示意图

根据齿轮啮合原理可知,齿槽螺旋面的方程式为:

式中,rb为基圆半径,σ0为基圆齿槽半角。θ为螺旋运动绕轴zg1转过的角度,p为螺旋参数。

2.2 人字齿轮螺旋线方程

由于齿向测量主要根据人字齿轮的螺旋线进行齿向测点的计算,因此在人字齿轮建模过程中,为方便取基圆圆心为原点,基圆与X轴的交点作为渐开线的起点。

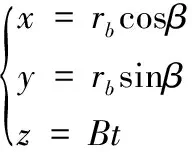

则基圆圆柱面上过渐开线起点的螺旋线方程为:

式中,B为齿轮齿宽,rb为齿轮基圆半径,t为自变量,取值范围为[0,1],β为单齿渐开线与基圆相交的两点所对应的中心角。齿轮螺旋线示意图见图3。

图3 齿轮螺旋线示意图

2.3 基于螺旋线方程计算人字齿轮左右齿面齿向测点

在零退刀槽人字齿轮加工过程中,齿轮中间部分由于没有退刀槽,对加工的工艺要求较高,并且需要更换刀具加工出倒角。

图4 人字齿轮中间 盲区示意图

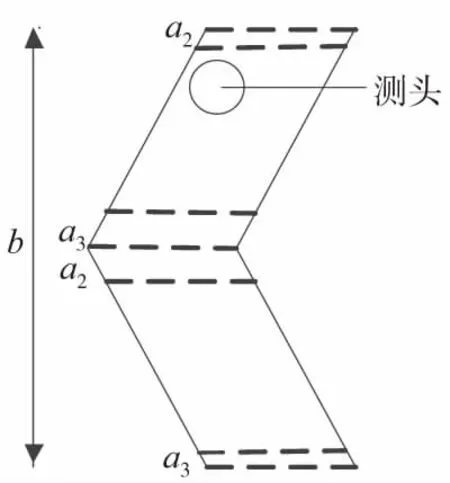

由图4可看出,整体式人字齿轮的中间部分,需要额外加工出一个倒角,以满足传动需求,减少接合面的磨损。在人字齿轮的在线测量过程中,倒角的存在给了整个测量过程一个重要的难点,齿向测量需要在齿面从上而下依次采点进行测量,因此,为了使得人字齿轮的齿向测量尽量减少其结构的影响,需要在路径规划中加入参数。机床驱动测头,每个测点都需要仔细考虑是否合适,合适的测点不仅能够减少机床运动引起的误差,还能节省大量的测量时间,提高测量效率。为了编写合适的齿向测点算法,避免测头误触以及测到不适宜采点的区域等情况的发生,计算齿向测点坐标之前,首先要区分人字齿轮上下轮齿以及左右齿面的区别。测头按照所计算的测点进行测量时,左右齿面的测点在Z轴方向上按照测点数量进行线性变化,而在X轴与Y轴方向上需要进行精确计算求得两个方向上的具体坐标。根据人字齿轮的数学模型,由于左右齿面所需要的C轴旋转方向不同,因此首先计算左齿面。

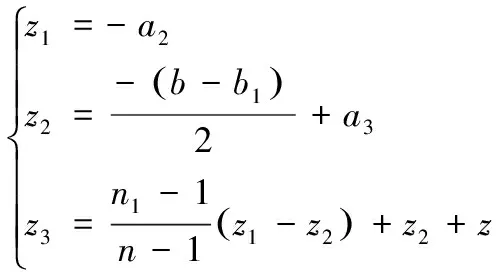

如图5所示,由于测头测量齿向时需要考虑测点圆和分度圆的关系,因此需要在算法中加入参数a1,选取适当的测点圆进行测量,根据图3与齿轮螺旋线方程可得左齿面测量点的坐标为:

式中,d为基圆直径,d0为测点圆直径,a1为采点位置相对于分度圆外移量,d2为分度圆直径。

图5 齿轮与测头位置关系示意图

由于齿轮的左右齿面的螺旋线方程与测量参数基本一致,因此右齿面的测量点坐标与左齿面测量点坐标相同。

2.4 基于人字齿轮结构特性添加控制参数

图6 人字齿轮上下 轮齿测量示意图

考虑到人字齿轮上下部分的结构特殊性,为了提高测点算法的准确性,准确的判断人字齿轮的上下部分的不同,防止出现运行轨迹错误等状况,需要额外在算法中添加参数值a(见图6),其赋值为+1和-1,分别代表了人字齿轮上下部分的不同,当a=0时,意味着测量模式由人字齿轮转变为渐开线斜齿圆柱齿轮。由于在计算齿轮参数时,就已经将a参数添加进算法中,因此算法可以适应各种参数人字齿的测量计算,省去了面对不同参数人字齿轮和普通齿轮时需要调整算法的步骤,提高了测量效率。

当完成了人字齿轮的左右齿向测量点计算时,需要着重考虑人字齿轮特殊结构的上下轮齿的测量点计算,由于无退刀槽人字齿需要额外添加许多参数,给算法的编写带来了很大的困难,因此主要讨论Z轴坐标值在上下轮齿部分的区别。

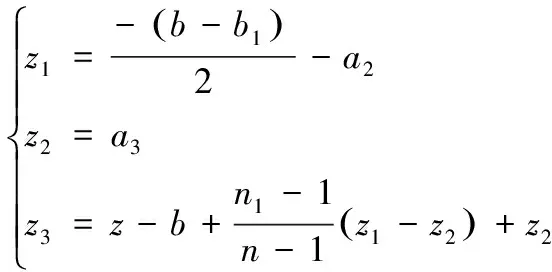

根据人字齿轮的数学模型可以计算出上半部分的齿向测点坐标值,即当参数a为+1时:

式中,z1、z2为起始点Z轴坐标和终止点Z轴坐标,a2采点位置距上端面下移量,a3为采点位置距下端面上移量,b为人字齿轮总齿宽,b1为退刀槽宽度,考虑到减少对于普通齿轮的测量步骤,因此额外添加这一参数使算法更加完善有效,n1为测量的齿槽编号,n为每个测量齿槽取的测点数量,最终值z3即为齿向测量点上半部分取点坐标值。

当完成了人字齿轮上半部分的测点计算后,在计算齿轮下半部分的Z轴坐标值时,由于方向的不同于参数的不同,即当参数a为-1时,因此得出结果:

人字齿轮的算法中还兼容了普通参数齿轮的在线测量计算,即当参数a为0时,即可进行普通齿轮的在线测量,大大提高了在线测量系统的测量效率,由于添加了判断齿轮为人字齿轮还是普通齿轮的功能,以及判断人字齿轮的上下部分的功能,减少了出错的几率。

3 实验验证

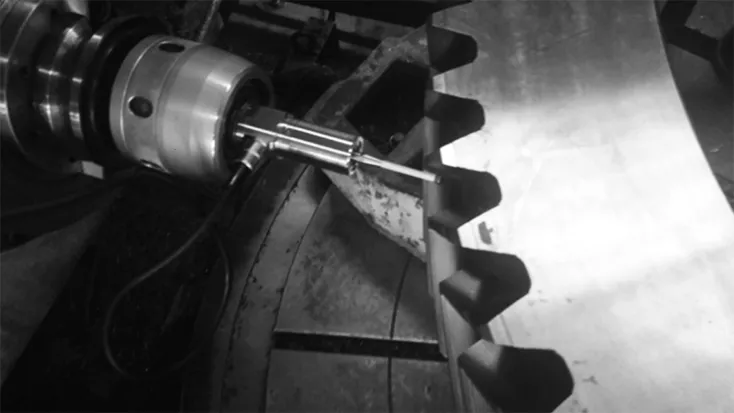

图7 人字齿轮齿向测量实验

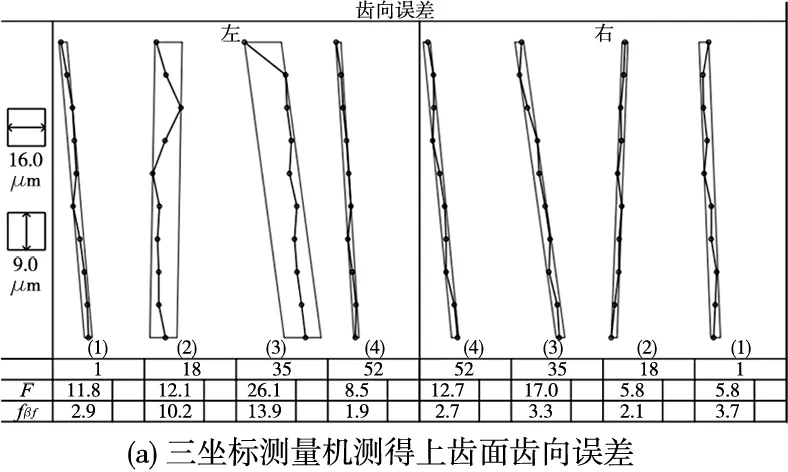

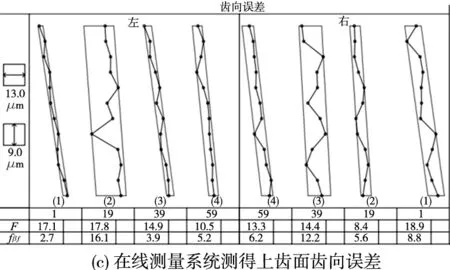

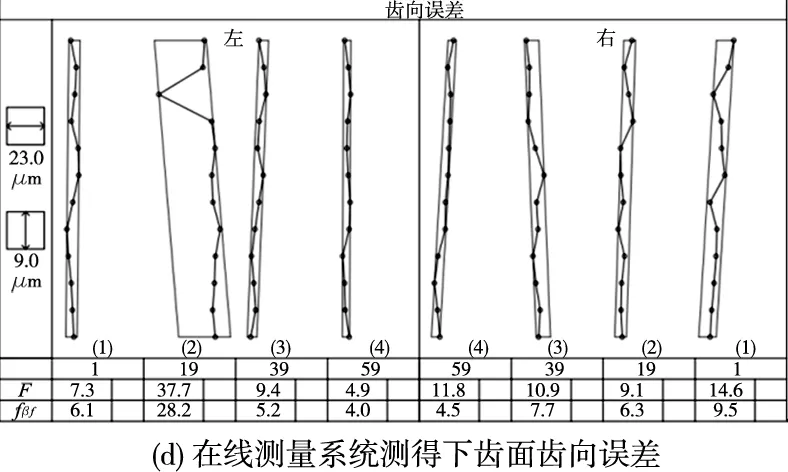

得到人字齿轮齿向测点算法后,在机床中添加了齿向测点算法的程序进行实验验证。如图7所示,在测量试验中齿向测量算法能正确的进行测量,证明了本文内容的可行性,并将同一个人字齿轮在三坐标测量机中测得的齿向误差数据与在机床在线测量系统中测得的齿向误差数据进行了对比。图8中,纵坐标为齿宽,单位为mm,横坐标为齿向误差,单位为μm。图8a为三坐标测量机测量的上齿面齿向误差示意图,左、右齿面齿向总偏差Fβ最大值分别为26.1μm和17.0μm;左、右齿面齿向形状偏差fβf最大值分别为13.9μm和3.7μm;图8b三坐标测量机测量的下齿面齿向误差示意图,左、右齿面齿向总偏差Fβ最大值分别为27.4μm和12.9μm;左、右齿面齿向形状偏差fβf最大值分别为4.6μm和4.9μm。图8c为机床在线测量的上齿面齿向误差示意图,左、右齿面齿向总偏差Fβ最大值分别为17.8μm和18.9μm;左、右齿面齿向形状偏差fβf最大值分别为16.1μm和12.2μm;图8d为在线测量系统测得的下齿面齿向误差示意图,左、右齿面齿向总偏差Fβ最大值分别为37.7μm和14.6μm;左、右齿面齿向形状偏差fβf最大值分别为28.2μm和9.5μm。通过对比,人字齿轮在在线测量系统中的测量结果与三坐标测量机中的测量结果有较小误差,考虑到安装定位等误差的存在,在线测量系统的测量结果可以认为是有效的,因此,对比实验证明了本文的齿向测点算法的有效性。

图8 人字齿轮齿向误差测量结果对比

4 结论

根据人字齿轮数学模型和在线测量过程示意图而提出的人字齿轮齿向测点算法能够很好的适应各种人字齿轮的在线测量需求,添加参数使得零退刀槽人字齿的中间盲区在算法中得到了有效的规避,并完成了多次实际的人字齿在线测量,提高了测量效率减少了出错的几率。通过三坐标测量机测得的人字齿轮齿向误差数据和在线测量系统测得的人字齿轮齿向误差数据可以表明,本文提出的人字齿轮在线测量齿向测点算法很好的完成了在线测量的任务,并且成功避开了人字齿轮中间部分测量盲区,因此该齿向测点算法能够较好的提升在线测量的效率。

[1] 谢华锟,冯刚,傅英,等. 齿轮精度理论和测量技术的发展[J]. 工具技术, 2009,43(11): 3-7.

[2] 王尧,张以都.正交直齿面齿轮参数化建模方法[J]. 机械设计与制造, 2014(11): 16-19.

[3] 张兆龙,付瑛,尹启然,等.齿形误差的极坐标测量方法研究[J].机械工程学报,2001,37(4):70-72.

[4] 章青,卢腾镞,张志飞,等.五坐标联动数控机床的误差建模及仿真[J]. 机械设计, 2001(8): 13-16.

[5] 王志永,刘威,曾韬,等. 螺旋锥齿轮大轮齿形误差的在机测量[J]. 仪器仪表学报,2015,36(5):1048-1053.

[6] 吴彬彬,黄筱调,方成刚,等.数控成形磨齿机在线测量系统标定误差的辨识及补偿[J].组合机床与自动化加工技术,2015(6):74-77.

[7] L A Boguslavskii,G V Kirsanov.Control of the machining accuracy of profile grinding machines[J].Measurement Techniques, 1995(5):499-501.

[8] Hung Ng,Jiancheng Liu,Kazuo Yamazaki,et al. Autonomous Coordinate Measurement Planning with Work-in-Progress Measurement for TRUE-CNC[J].CIRP Annuals-Manufacturing Technology, 1998, 47(1):455-458.