多因素对双驱进给系统不同步误差影响*

段明德,臧海超,代 京,张壮雅,王合增

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.一拖(洛阳)开创装备科技有限公司,河南 洛阳 471003)

0 引言

我国是制造业大国,数控机床作为生产工具和工作母机,其发展水平的高低将直接制约着机械工业的发展,当前数控机床呈现向高速、高精度、高效率等方面的发展趋势,并对其进给系统的整体性能要求也越来越高。双驱动拥有高速、高加速度、高刚度等特点,其在数控机床进给系统的应用也越来越广泛,由于双驱进给系统存在机械耦合,导致两轴进给运动产生不同步误差,进而影响数控机床的加工精度,因此对双驱进给系统的不同步误差研究具有重要意义。

刘丽兰[1]建立考虑摩擦和间隙影响的机床单轴进给系统的数学模型及仿真模型,为之后的伺服进给系统设计优化提供理论支持。Hsieh[2]利用系统辨识方法建立两轴耦合模型,提出3种控制策略,比较两轴进给系统不同步误差。陈琳[3]针对两轴伺服增益不匹配产生不同步问题,推导出同步误差理论公式,提出两种补偿策略进行研究。夏阳雨[4]建立双驱进给系统有限元模型,研究双驱伺服进给系统热变形对两轴不同步误差影响。夏田[5]建立双滚珠丝杠驱动工作台有限元模型,以导轨间距为设计参数,对双轴进给系统的整体动态性能进行优化。李玉霞[6]建立动梁式龙门机床双驱进给系统的同步控制模型,其考虑了两轴机械耦合和摩擦因素。谢黎明[7]以动梁无滑枕立式复合加工中心双驱进给系统为研究对象,考虑负载重心变化对双驱进给系统的不同步误差影响。

本文以上述研究结果为基础,以KSMC1250立式加工中心双驱进给系统为研究对象,建立了立式加工中心双驱进给系统不同步误差模型,并利用Matlab/Simulink动态仿真工具分析进给系统结构参数丝杠导轨间距、主轴箱部件偏心参数、主轴箱部件质量对两轴不同步误差影响规律。

1 双驱进给系统数学模型建立

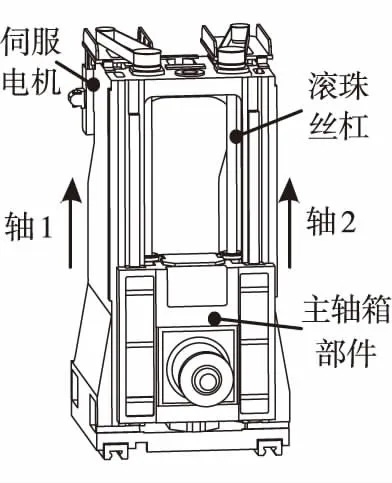

本文研究的KSMC1250立式加工中心双驱进给系统如图1所示,立柱上安装两套滚珠丝杠,由两驱动丝杠轴驱动着主轴箱部件上下直线运动。此进给系统采用同步控制方式,伺服电机输出动力,经由同步带传递给滚珠丝杠,再由丝杠螺母传动结构,对主轴箱产生上下运动的动力,以此两驱动轴通过机械方式在主轴箱进行了动力耦合。

1.1 伺服进给系统数学模型建立

基于双驱进给系统,忽略电机轴与带轮1的转角偏差及带轮2与丝杠的转角偏差,用同步带传递效率η模拟带轮1带轮2之间的动力传递关系,考虑了轴承的摩擦力矩、导轨摩擦,滚珠丝杠与支撑轴承之间的间隙及轴承组件间隙均考虑到丝杠螺母传动间隙中,将主轴箱部件简化为一个质量块M,建立了图2的简化力学模型。图2中:Tp1带轮1负载扭矩,r1带轮1半径,Tp2带轮2负载扭矩,r2带轮2半径,θm伺服电机角位移,θs滚珠丝杠角位移,Tf轴承和丝杠螺母传动总摩擦扭矩,Tn滚珠丝杠负载扭矩,Ke综合轴向传动刚度,xs丝杠输出理论位移,xt主轴箱实际位移,m主轴箱质量,fz导轨摩擦力。

图1 KSMC1250双驱进给系统

图2 进给系统简化模型

经PID发出信号,伺服电机输出动力,通过同步带将动力传递给滚珠丝杠,再由丝杠螺母副传递,将旋转运动转化为直线进给。因此,电动机到主轴箱的动力学平衡方程为:

(1)

式中,e主轴箱位移误差,e=xs-xt,L伺服电机磁场电感,R伺服电机内阻,Kip电流环增益,Kvp速度环增益,Kpp位置环增益,Kv速度环指令调整增益,Kemf电动机反电势常数;Kt伺服电机转矩系数,Tm伺服电机输出扭矩;Cm伺服电机黏性阻尼系数,Jm伺服电机转动惯量,Jp1带轮1转动惯量;i同步带传动比;η同布带传递效率;Jp2带轮2转动惯量,Cs滚珠丝杠黏性阻尼系数;ξ旋转运动与直线运动的传动比,Ph导程。

综合轴向传动刚度Ke通过轴向刚度和扭转刚度求解:

(2)

其中,K1轴向刚度,K2为滚珠丝杠扭转刚度。

(3)

其中,Ks滚珠丝杠轴向刚度,Kn螺母轴向刚度,Kb轴承轴向刚度,Kh轴承支撑与螺母支撑轴向刚度。

1.2 双驱进给系统摩擦

(1)轴承和丝杠螺母传动总摩擦

轴承的摩擦力矩根据Palmgren经验计算[9],由于vn≥2000,则:

(4)

式中,M为轴承的总摩擦力矩,M0与轴承类型、润滑剂的性质及转速有关的摩擦力矩,M1与轴承载荷有关的摩擦力矩;f0为与轴承润滑方式有关的系数,Dm为轴承中径,v为轴承润滑剂的运动粘度,n为轴承转速;f1与轴承载荷及类型有关的系数,Fβ为轴承工作载荷;P0轴承的当量静载荷,Ca为轴承额定静载荷,z、y为与轴承类型有关的系数。

丝杠螺母副摩擦力矩计算:

(5)

式中,Ts螺母摩擦扭矩,β为丝杠导程角,Fz为丝杠螺母的所受载荷。

则轴承和丝杠螺母传动总摩擦力矩为:

Tf=M+Ts

(6)

(2)导轨摩擦

图3为主轴箱运动时,作用到滚动导轨上的负荷,由此可计算出主轴箱所受到的库伦摩擦,再由导轨运动的黏性摩擦系数,可建立导轨摩擦模型。

(7)

式中,Pn、PnT为作用到滚动导轨的负荷,L0导轨两滑块距离,L1导轨之间距离(L1=2s2),L2工作台重心到导轨距离,L3工作台重心到中心面距离,Fz为两轴丝杠驱动合力,fz1、fz2为导轨的库伦摩擦力。

图3 导轨受力示意图

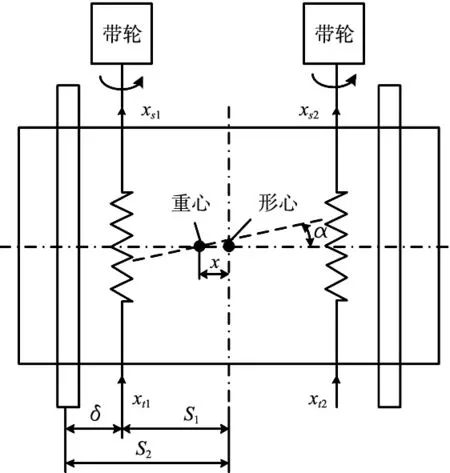

1.3 两轴耦合数学模型建立

双丝杠轴共同驱动主轴箱部件上下直线进给运动,由于主轴箱部件内部的结构不对称,造成主轴箱部件重心与结构中心不一致,造成偏心;由于整个进给系统结构在装配过程时,零部件装配状态不完全一致,使其实际进给运动中两丝杠轴对主轴箱产生的的实际推力并不一致;而且在实际工作时,由于控制信号的差异,导致两伺服电动机产生的伺服运动产生差异。双丝杠轴传递的动力在主轴箱上进行了机械耦合,以上原因势必会造成双驱动轴在实际工作时使主轴箱两端的实际位移产生偏差,并使主轴箱运动产生了一个偏转角。对两轴机械耦合运动进行动力学分析,建立考虑丝杠导轨间距的双驱进给系统不同步误差数学模型,图4为双轴耦合简化模型。其中,xs1、xs2分别为丝杠轴1、轴2丝杠输出的理论位移;xt1、xt2分别为主轴箱两侧实际位移;x为主轴箱部件重心与形心的水平距离;α为主轴箱部件绕质心的角位移;s1为滚珠丝杠到主轴箱形心的水平距离,s2为导轨到主轴箱形心的水平距离(s2=s1+δ),δ为滚珠丝杠与导轨的间距。

对主轴箱的两轴受力进行分析,建立动力学平衡方程:

(8)

式中,Fz1、Fz2为主轴箱受到丝杠轴1、轴2的推力;fz1、fz2为主轴箱受到的导轨摩擦力;Ct为导轨处的黏性阻尼;g重力加速度;Jmz为主轴箱部件的转动惯量。

图4 主轴箱两轴耦合运动

考虑到主轴箱在实际进给运动产生的角位移误差,则主轴箱两侧的实际位移为:

(9)

则由式(9)可求得两轴不同步误差:

D(t)=xt2-xt1

(10)

由图3可求得主轴箱刀具点的实际位移:

(11)

式中,xs3为主轴箱刀具点的理论位移,xt3为主轴箱刀具点的实际位移。

则由式(11)求得主轴箱刀具点的实际速度:

(12)

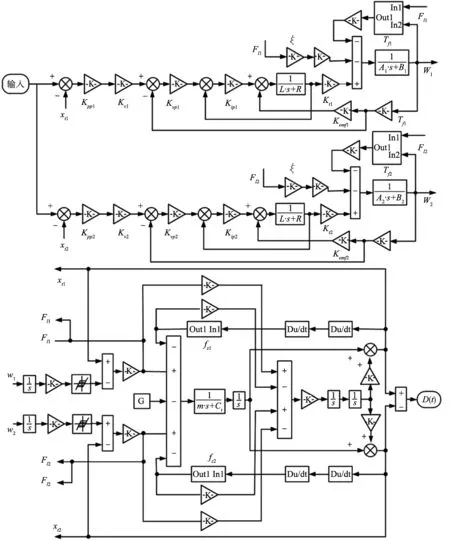

2 Simulink仿真模型建立

根据上述建立的数学模型,依据式(1)~式(12),建立图5立式加工中心双驱进给系统不同步仿真模型。本文以KSMC1250参数为例进行仿真,取伺服电机电感L=0.91mH,电机内阻R=1Ω,电机反电势常数Kemf=0.2,电流环增益Kip=7,速度环增益Kvp=10,位置环增益Kpp=2,电机转矩常数Kt=1.43,电机黏性阻尼系数Cm=0.004,电机转动惯量Jm=178×10-4kg·m2,带轮1转动惯量Jp1=30×10-4kg·m2,带轮2转动惯量Jp1=17×10-4kg·m2,丝杠导程Ph=25mm,综合轴向刚度Ke=142.62×10-6N·m-1,轴承中径Dm=65mm,轴承额定静载荷Ca=95500N,与轴承型号相关的系数z=0.001、y=0.33,螺母预压载荷Fny=980N。

3 仿真分析

图5中的Simulink仿真模型为两轴不同步误差的参数模型,信号输入为斜坡信号,基于KSMC1250立式加工中心双驱进给系统结构,以双驱进给系统结构参数丝杠导轨间距、主轴箱质量、主轴箱偏心参数为变量,通过数值分析求解,得到以上变量参数对两轴不同步误差的影响规律。

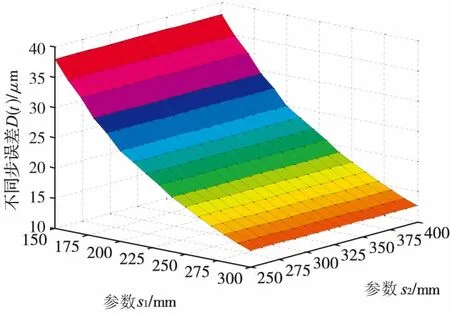

3.1 丝杠导轨间距

丝杠导轨间距为双驱进给系统设计的结构参数,以丝杠导轨间距为参数变量,参数s1、s2分别为丝杠、导轨间距的一半,依据KSMC1250双驱进给系统的具体结构,对参数变量s1、s2进行取值,得到以其为变量的两轴不同步误差,见图6。随着参数s1由150mm增大到300mm,参数s2由250mm增大到400mm,进给系统的两轴不同步误差由38.0μm减小至12.7μm。由上述可以看出,随着丝杠导轨间距的增大,双驱进给系统的两轴不同步误差呈非线性减小,丝杠间距s1在150mm~250mm,两轴不同步误差快速减小,当丝杠间距s1大于250mm时,两轴不同步误差平缓变小;而导轨间距s2在250mm~400mm时,两轴不同步误差一直呈平缓减小趋势。因此,在设计丝杠导轨间距时,应根据机床结构要求,适当增大丝杠导轨间距,从结构设计上减小进给系统的两轴不同步误差。

图5 双轴进给系统Simulink仿真模型

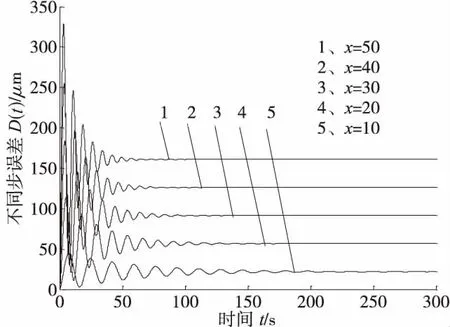

3.2 主轴箱部件偏心参数

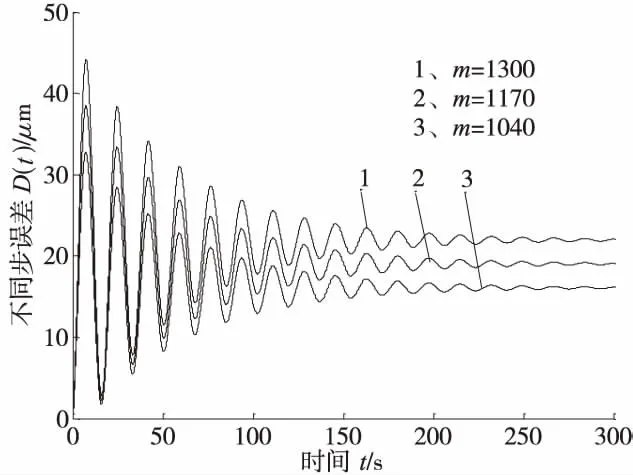

立式加工中心进给系统的主轴箱部件在进行结构设计时,由于传动结构设计要求,主轴箱部件整体重心与形心不合,造成偏心;主轴箱部件由于装配误差,部件生产误差,也可造成主轴箱偏心。依据KSMC1250双驱进给系统的结构,以主轴箱部件偏心x为参数变量,分别取x=10mm、20mm、30mm、40mm、50mm,得到主轴箱部件偏心参数对双轴不同步的影响曲线,见图7。当主轴箱部件偏心参数变大时,进给系统的两轴不同步误差稳态值随着增大。系统超调量Mp1>Mp2>Mp3>Mp4>Mp5,超调量越大,其两轴不同步误差最大偏差偏离稳态值越大,当偏心参数x=50mm时,双轴不同步误差最大偏差最大,当偏心参数x=10mm时,两轴不同步误差最大偏差最小;系统调节时间ts1 图6 丝杠导轨间距 图7 偏心参数 主轴箱部件由主轴箱、主轴电机、变速机构、主轴、轴承等零部件组成,其结构复杂,总体质量较大。本文以KSMC1250双驱进给系统主轴箱部件的整体质量为参数变量,分别取主轴箱整体质量m=1300kg、1170kg、1040kg,对进给系统进行动态仿真,得到进给系统的两轴不同步误差曲线,见图8。如图8所示,系统的超调量Mp、调整时间ts基本一致,但随着质量减少10%、20%时,其进给系统的双轴不同步误差稳态值减少13.5%、27.1%,可以看出主轴箱部件质量对两轴不同步误差影响明显。因此,在进行主轴箱部件结构设计时,应尽量减轻主轴箱质量等零部件的质量,来减小进给系统的两轴不同步误差。 图8 主轴箱部件质量 本文以立式加工中心KSMC1250双驱进给系统为研究对象,建立了两轴不同步误差进给系统数学模型,通过数值仿真,着重分析进给系统的机械结构参数(丝杠导轨间距、主轴箱部件偏心参数和质量)对两轴不同步误差的影响,仿真结果表明:①随着丝杠导轨间距增大,进给系统两轴不同步误差减小,但不同步误差减小率不断减缓,因此可以适当增大丝杠导轨间距以减小两轴不同步误差;②主轴箱部件偏心参数x对进给系统两轴不同步误差影响明显,随着x增大,其双轴不同步误差迅速增大;③主轴箱部件质量减少10%、20%时,进给系统的两轴不同步误差减少13.5%、27.1%。从上述研究结论可得,可在数控机床双驱进给系统机械结构设计时进行参数优化,以减小两轴不同步误差,提高数控机床的加工精度。 [1] 刘丽兰,刘宏昭,吴子英,等. 考虑摩擦和间隙影响的机床进给伺服系统建模与分析[J]. 农业机械学报, 2010, 41(11):212-218. [2] Hsieh M F, Yao W S, Chiang C R. Modeling and synchronous control of a single-axis stage driven by dual mechanically-coupled parallel ball screws[J]. The International Journal of Advanced Manufacturing Technology, 2007, 34(9):933-943. [3] 陈琳, 程正波, 黄炳琼,等. 伺服增益不匹配的双轴同步误差补偿策略[J]. 中国机械工程, 2016, 27(11):1502-1507. [4] 夏阳雨, 程寓, 倪玉晋,等. 双驱进给系统热误差仿真分析及试验[J]. 组合机床与自动化加工技术, 2016(5):71-74. [5] 夏田, 王志军, 缑建文,等. 基于重心驱动进给系统工作台动态性能分析[J]. 组合机床与自动化加工技术, 2014(9):109-112. [6] 李玉霞, 赵万华, 程瑶,等. 动梁式龙门机床的双驱同步控制系统建模[J]. 西安交通大学学报, 2012, 46(4):119-124. [7] 谢黎明, 杨晓瑛, 靳岚. 考虑负载重心变化的双驱进给系统不同步误差分析[J]. 现代制造工程, 2016(1):82-87. [8] 何王勇. 数控机床双轴同步控制技术研究[D]. 武汉:华中科技大学, 2011. [9] T A Harris, M N Kotzalas. 滚动轴承分析[M].5版,罗继伟,马伟,译.北京:机械工业出版社, 2009.

3.3 主轴箱部件质量

4 结论